Schleifstrahlbearbeitung:Definition, Konstruktion, Arbeitsweise, Vorteile, Anwendung

In diesem Artikel werden wir die Definition, Teile oder Konstruktion, Arbeitsprinzipien, Vorteile, Nachteile und Anwendung der Abrasivstrahlbearbeitung untersuchen im Detail.

Beginnen wir also zuerst mit der Definition,

Definition der Schleifstrahlbearbeitung:

Abrasive Jet Machining ist ein Materialabtragungsprozess mit Hilfe von konzentrierten Schleifkörnern, die in einer Düse eingeschlossen sind, die durch die Wirkung von Prallerosion entfernt wird. Bei der Strahlbearbeitung wird ein Hochgeschwindigkeitsstrahl mit abrasiven Partikeln unter kontrollierten Bedingungen auf die Werkstückoberfläche gerichtet.

Der Aufprall der Partikel entwickelt eine ausreichend konzentrierte Kraft, um Operationen wie das Schneiden auszuführen, das Material wird durch die Erosion von Arbeitsmaterial mit Schleifkörnern mit einer Geschwindigkeit von 150-300 m/s entfernt. Die Schleifkörner werden in einem Hochgeschwindigkeits-Gasstrom ausgetragen.

Kommen wir nun zu den Bauteilen,

Schleifstrahlbearbeitungsteile oder Konstruktion:

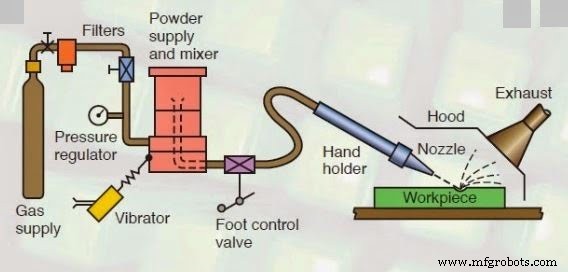

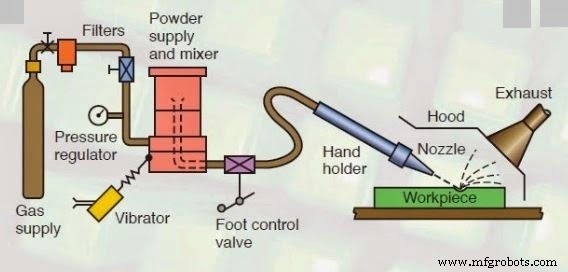

Schleifstrahlbearbeitung Besteht aus den folgenden verschiedenen Teilen:

- Gasversorgung

- Filtern

- Manometer

- Mischkammer

- Düse und

- Schleifmittel

Gasversorgung:

Ein Hochgeschwindigkeitsstrahl aus luftähnlichem Stickstoff, Kohlendioxid usw. und eingeschlossenen Schleifpartikeln wird unter kontrollierten Bedingungen auf das Werkstück gerichtet. Das Gas wird unter einem Druck von 2 bis 8 Kilopascal zugeführt.

Filter:

Der Filter dient zur Reinigung der Kraftstoffzufuhr, damit Schmutz oder andere Verunreinigungen den Prozessablauf nicht behindern.

Manometer:

Das Manometer wird verwendet, um den Druck des bei der Schleifstrahlbearbeitung verwendeten Drucks zu kontrollieren. Denn der Druck bestimmt die Schnitttiefe und die zum Schneiden benötigte Kraft.

Mischkammer:

In der Mischkammer wird Schleifpulver zugeführt und mit Hilfe eines Vibrators kann die Schleifmittelmenge kontrolliert werden. Damit die Schleifmittel und die Gase in der Mischkammer gründlich vermischt werden.

Düse:

Die Düse wird verwendet, um die Geschwindigkeit des feinen Schleifstrahlschlamms auf Kosten des Drucks zu erhöhen, da wir wissen, dass die Geschwindigkeit zunimmt, wenn wir den Druck verringern. Die Geschwindigkeit des Strahls beträgt etwa 100-300 m/s.

Die Düse kann entsprechend eingestellt werden, so dass der gewünschte Winkelschnitt erreicht und das Material durch Prallerosion abgetragen wird.

Die Düse besteht meist aus Wolframcarbid, da sie einem hohen Verschleiß ausgesetzt ist. Der Durchmesser der Düse beträgt etwa 0,2-0,8 mm.

Das Material der Düse sollte korrosionsbeständig sein. Die Düse hat entweder kreisförmigen oder rechteckigen Querschnitt und der Kopf kann gerade oder rechtwinklig sein.

Schleifmittel:

Siliziumkarbid, Aluminiumoxid-Glasperlen werden als Schleifmittel bei der Strahlbearbeitung verwendet. Die Form der Schleifmittel kann regelmäßig oder unregelmäßig sein. Die Größe der Schleifmittel beträgt etwa 10 bis 50 Mikrometer. Der Massendurchsatz der Strahlmittel liegt bei etwa 2-20 Gramm/min.

Die Auswahl der Schleifmittel hängt von der MRR, der Art des Arbeitsmaterials und der Art der erforderlichen Bearbeitungsgenauigkeit ab.

Aluminiumoxid (Al2O3) Größe von 12, 20, 50 Mikron und es ist gut zum Reinigen, Schneiden und Entgraten, Dolomitgröße von 200 Mesh und wird zum Ätzen und Polieren verwendet.

Natriumbikarbonatgröße von 27 Mikron und wird zum Reinigen, Entgraten und Schneiden von weichem Material verwendet.

Arbeitsprinzip der Schleifstrahlbearbeitung:

Das Arbeitsprinzip der Schleifstrahlbearbeitung beinhaltet die Verwendung eines Hochgeschwindigkeitsstroms komprimierter Schleifmittelpartikel, die von einem Hochdruckgas durch eine Düse auf dem Werkstück getragen werden.

Metall wird durch Erosion durch die abrasiven Partikel, die mit sehr hoher Geschwindigkeit auf das Werkstück treffen, abgetragen. die Druckenergie des Strahls wird in kinetische Energie umgewandelt und

Daher wird der Hochgeschwindigkeitsstrahl erzeugt. Die Hochgeschwindigkeits-Schleifpartikel tragen das Material des Werkstücks durch Mikro-Schneidwirkung sowie einen Sprödbruch ab.

Die Düse hat entweder kreisförmigen oder rechteckigen Querschnitt und der Kopf kann gerade oder rechtwinklig sein. Es ist so ausgelegt, dass der Druckverlust durch die Biegungen, Reibung, minimal möglich ist.

Die Divergenz des Strahlstroms nimmt zu, was zu einem unregelmäßigeren Schnitt und einer hohen Ungenauigkeit führt.

Einfluss von Korngröße und Durchflussrate von Schleifmitteln auf die Materialabtragsrate:

Bei einem bestimmten Druck erhöht sich MRR mit einer Erhöhung der Strahlmittelflussrate und wird durch die Größe der Strahlmittelpartikel bestimmt.

Aber nach Erreichen des optimalen Wertes sinkt MRR mit einer weiteren Erhöhung der Strahlmittelflussrate.

Dies ist auf die Tatsache zurückzuführen, dass der Massendurchsatz des Gases mit zunehmender Abrasivdurchflussrate abnimmt und daher das Mischungsverhältnis zunimmt, so dass die Materialabtragungsrate aufgrund der abnehmenden verfügbaren Energie für die Erosion abnimmt.

Einfluss der Austrittsgasgeschwindigkeit und der Schleifmittelpartikeldichte:

Die Geschwindigkeit des Trägergases, das die Schleifpartikel trägt, ändert sich beträchtlich mit der Änderung der Schleifpartikeldichte.

Die Austrittsgeschwindigkeit des Gases kann auf eine kritische Geschwindigkeit erhöht werden, wenn der Gasinnendruck nahezu doppelt so hoch ist wie der Druck am Austritt der Düse, wenn die Schleifmittelpartikeldichte null ist.

Wenn die Dichte der Schleifpartikel allmählich erhöht wird, nimmt die Austrittsgeschwindigkeit bei gleichen Druckbedingungen ab.

Dies liegt daran, dass die kinetische Energie des Gases zum Bewegen der Schleifpartikel verwendet wird.

Einfluss des Mischungsverhältnisses auf die Abtragsleistung:

Wenn der Massenstrom des Schleifmittels zunimmt, nimmt seine Geschwindigkeit ab und verringert dadurch die verfügbare Energie für die Erosion und letztendlich die Materialabtragungsrate.

Auswirkung des Düsendrucks auf MRR:

Die Strahlmittelflussrate kann erhöht werden, indem die Flussrate des Trägergases erhöht wird. Wenn der Gasinnendruck zunimmt, steigt der Massedurchfluss des Schleifmittels und somit steigt die MRR.

Die Materialabtragsrate steigt mit steigendem Gasdruck. Die kinetische Energie der Schleifkörner ist für den Materialabtrag durch den Erosionsprozess verantwortlich.

Arbeitsvideo zur Schleifstrahlbearbeitung:

Vorteile der Strahlbearbeitung:

Die folgenden Vorteile der Schleifbearbeitung sind:

- Eine hohe Oberflächengüte kann erzielt werden.

- Die Schadenstiefe ist gering.

- Es bietet kühle Schneidwirkung für Glas und Keramik, sodass es empfindliche und hitzeempfindliche Materialien bearbeiten kann.

- Der Prozess ist ratter- und vibrationsfrei, da kein Kontakt zwischen Werkzeug und Werkstück besteht.

- Bei der Strahlbearbeitung sind die Kapitalkosten niedrig, da sie einfach zu bedienen ist.

- Harte Materialien (Dünnschliff) können wie Germanium bearbeitet werden.

- Löcher mit komplizierter Form aus spröden Materialien können bearbeitet werden.

- Das Abrasivstrahlverfahren erzeugt Oberflächen mit hoher Verschleißfestigkeit.

Nachteile der Strahlbearbeitung:

Die folgenden Nachteile der Schleifbearbeitung sind:

- Weniger Kapazität des Prozesses aufgrund geringer Materialabtragsrate.

- Bei der Bearbeitung von weichem Material wird Schleifmittel eingebettet, was die Oberflächengüte verringert.

- Die Schnittgenauigkeit wird durch die Verjüngung des Lochs aufgrund der unvermeidlichen Schwankung eines Schleifstrahls gestört.

- Die Genauigkeit ist aufgrund von Streuschnitten nicht gut.

- Ein Staubsammelsystem ist eine Grundvoraussetzung, um Luftverschmutzung und Gesundheitsgefahren zu vermeiden, sodass die zusätzlichen Kosten da sind.

- Düsenlebensdauer ist begrenzt (300 Stunden).

- Schleifpulver kann nicht wiederverwendet werden, da die scharfen Kanten abgenutzt sind und kleinere Partikel die Düse verstopfen können.

- Ein kleiner Abstand kann die Düse beschädigen.

- Die Prozessgenauigkeit ist aufgrund des Aufweitungseffekts des Schleifstrahls schlecht.

- Tiefe Löcher haben eine Verjüngung.

- Der AJM-Prozess ist nicht umweltfreundlich und verursacht Umweltverschmutzung.

- Scheuermittel in der Luft können eine gefährliche Atmosphäre verursachen.

Schleifstrahlbearbeitungsanwendung:

Die folgenden Anwendungen der Schleifbearbeitung sind:

- Es wird zum Schleifen und Mattieren von Glas, Keramik und feuerfesten Materialien verwendet und ist im Vergleich zum Ätzen oder Schleifen wirtschaftlicher.

- Reinigung von Metallschichten wie Widerstandsbeschichtungen.

- Entgraten von kleinen Gussteilen und Besäumen von Trennfugen von Spritzgussteilen und Schmiedeteilen.

- Es wird zum Gravieren von Zulassungsnummern auf gehärtetem Glas für Autofenster verwendet.

- AJM wird zum Schneiden dünner zerbrechlicher Komponenten wie Germanium, Silizium, Quarz, Glimmer usw. verwendet

- Abrasivstrahlbearbeitung wird effektiv für die Herstellung von Mikromodulen eingesetzt.

- Entgraten, Ätzen, Bohren, Schneiden und Polieren von harten und spröden Materialien.

- Es kann für die Mikrobearbeitung von spröden Materialien verwendet werden.

- Es wird beim Feinbohren und Aperturbohren für ein elektronisches Mikroskop verwendet.

- Wird zum Reinigen von metallischen Formen und Hohlräumen verwendet.

- Reinigen von Oberflächen von Korrosion, Farben, Klebstoffen und anderen Verunreinigungen.

- Entgraten von chirurgischen Nadeln und Hydraulikventilen, Nylon, Teflon und Delrin.

- Gravieren auf Glas mit Gummi- oder Metallmasken.

Industrietechnik

- Honprozess:Definition, Teile oder Konstruktion, Arbeitsprinzip, Vorteile, Anwendung [Notizen mit PDF]

- Läppprozess:Definition, Wirkungsweise, Typen, Material, Vorteile, Anwendung [Notizen mit PDF]

- Was ist Ionenstrahlbearbeitung? - Arbeitsweise und Anwendung

- Was ist Abrasive Jet Machining (AJM)? - Ein vollständiger Leitfaden

- Wasserstrahl- und abrasive Wasserstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Spritzgießmaschine:Aufbau, Arbeitsweise, Anwendung, Vor- und Nachteile

- Abrasive Wasserstrahlbearbeitung und -schneiden

- Ultraschallbearbeitungsprozess, Arbeitsprinzipien und Vorteile