Spritzgießmaschine:Aufbau, Arbeitsweise, Anwendung, Vor- und Nachteile

Spritzguss ist ein wichtiges industrielles Verfahren. Es ist dem Druckguss ein wenig ähnlich, aber der Unterschied liegt im verwendeten Rohmaterial. Beim Druckguss verwenden wir Metalle, die zum Schmelzen extrem hohe Temperaturen erfordern, aber Spritzguss Das Formen erfolgt hauptsächlich bei Gläsern, Elastomeren und am häufigsten thermoplastischen und duroplastischen Polymeren, aber diese Technik wird häufig für die Herstellung von thermoplastischen Materialien verwendet.Dieser Prozess erfolgt durch Erhitzen des Rohmaterials und Einspritzen in den Formhohlraum, indem Druck bei einer bestimmten Temperatur ausgeübt wird ohne Änderung ihrer chemischen Zusammensetzung.

Spritzguss:

Hauptteile der Spritzgießmaschine:

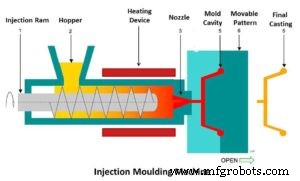

Die Hauptteile der Spritzgießmaschine sind Materialtrichter, Zylinder, ein Spritzkolben/rotierender Schneckenkolben, eine Heizvorrichtung (Heizung), ein bewegliches Modell, Auswerfer und eine Form im Formhohlraum .

In der Regel arbeiten Spritzgussmaschinen horizontal. Die Spritzgussmaschine besteht aus einem Zylinder (zylindrisches Rohr). An einem Ende des Zylinders befindet sich ein Trichter. Ein hydraulischer Stößel oder eine rotierende Schnecke läuft vorbei Im Inneren des Zylinders befindet sich ein Elektromotor, der für die Bereitstellung von Kraft verwendet wird

Auf der anderen Seite des Zylinders ist ein Formhohlraum angebracht. Die Form befindet sich im Inneren des Formhohlraums und bei der gesamten Herstellung wird ein bewegliches Muster verwendet. Die Form besteht im Allgemeinen aus Kupfer, Aluminium und Werkzeugstählen . Der Lebenszyklus für verschiedene Materialformen ist unterschiedlich. Dies kann je nach Anforderung ausgewählt werden.

Funktioniert:

Arbeitsweise beim Spritzgießen ähnlich wie beim Extrudieren und es funktioniert wie eine Injektion, wie der Name schon sagt. Formmaterial / Rohmaterial wird durch eine Zuführvorrichtung in den Trichter gegossen. Danach sinkt das Formmaterial unter der Wirkung von Schwerkraft in den Zylinder (Fass), wie im Diagramm gezeigt.Ein Umfangsheizer, der sich auf dem Fass befindet, wird verwendet, um das Material zu schmelzen.Wenn Pulverform des Formmaterials aus dem Trichter in das Fass gelangt, beginnt es zu schmelzen und ein hydraulischer Stempel oder sich zu drehen Die Schnecke drückt das Material durch Aufbringen von etwas Druck nach vorne in die Form. Geschmolzenes Kunststoffmaterial wird in eine geschlossene Form eingespritzt, die auf der anderen Seite des Zylinders angebracht ist; in dieser geteilten Form wird verwendet. Das Formmaterial wird durch die rotierende Schnecke kontinuierlich vorwärts bewegt. Der Druck wirkt durch des Hydrauliksystems. Der Einspritzdruck beträgt im Allgemeinen 100-150 MPa. Nach dem Einspritzen wird der Druck für einige Zeit angelegt oder mit etwas Kraft an der gleichen Position gehalten.

Nachdem der gesamte Prozess abgeschlossen ist, werden die hergestellten Teile ausreichend abgekühlt. Dann wird die Form geöffnet und einige Auswerfer werden zum ordnungsgemäßen Entfernen des Teils ohne Beschädigung verwendet. Nach dem Entfernen des Teils wird die Form wieder geschlossen. Dieser Prozess ist sehr schnell und wird automatisch wiederholt.Hier können Teile mit komplexen Formen leicht hergestellt werden.Die Produktionskapazität des Spritzgusses beträgt 12-16.000 Teile pro Zyklus.

Prozessparameter:

- Prozessparameter variieren je nach Zustand und Anforderungen.

- Das Gewicht der nach diesem Verfahren hergestellten Teile beträgt im Allgemeinen 100 bis 500 g.

- Die Zykluszeit für die Herstellung eines einzelnen Teils beträgt im Allgemeinen 5 bis 60 Sekunden, abhängig von der Teileherstellung.

- Die Heiztemperatur des Formmaterials beträgt 150-350 Grad Celsius.

- Die Einspritzkapazität der Formmaschine beträgt 12.000 bis 2,2 × 〖10〗^6 〖 mm〗^3.

- Der Einspritzdruck beträgt 100-150 MPa.

- Die Schließkraft beträgt 0,1 bis 8,0 MN.

Vorteile:

- Der Hauptvorteil dieses Prozesses besteht darin, dass komplex geformte Komponenten mit geringer Wandstärke (5-15 mm) leicht geformt und ohne Beschädigung aus der Form entfernt werden können.

- Teile, die durch Spritzgießen hergestellt werden, haben eine gute Maßhaltigkeit.

- Der Hauptvorteil dieser Technik besteht darin, dass im Vergleich zu einigen anderen Verfahren sehr wenig Ausschuss produziert wird.

- Im Spritzgussverfahren hergestellte Teile konkurrieren mit im Feinguss hergestellten Teilen und komplexen Bearbeitungsteilen.

- Dieser Prozess hat im Vergleich zu anderen Techniken eine hohe Produktionsrate.

Nachteil:

- Die Anschaffungs-/ Einrichtungskosten dieses Prozesses sind sehr hoch aufgrund von Design, Tests und Werkzeugausstattung der gesamten Ausrüstung.

- Feinguss ist im Allgemeinen auf einige spezielle Arten von Materialien wie thermoplastische Materialien oder nur einige Polymere beschränkt.

- Hohe Werkzeugkosten, d. h. die verwendete Form wird in mehreren Prozessen hergestellt, und die Prüfung der Gesamtkosten für die Herstellung einer einzelnen Form ist sehr hoch. Für unterschiedliche Teile werden unterschiedliche Formen benötigt.

Anwendungen:

- Spritzguss wird zur Herstellung von komplex geformten Teilen verschiedener Größen mit geringerer Wandstärke verwendet.

- Typische Teile wie Becher, Behälter, Spielzeug, Sanitärarmaturen, elektrische Komponenten, Telefonhörer, Flaschenverschlüsse, Autoteile und -komponenten.

Hier dreht sich alles um das Spritzgussverfahren. Wenn Sie Fragen zu diesem Artikel haben, stellen Sie diese per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in sozialen Netzwerken zu teilen. Abonnieren Sie unseren Website für weitere informative Artikel. Vielen Dank fürs Lesen.

Herstellungsprozess

- Vor- und Nachteile einer Drehmaschine

- Wasserstrahl- und abrasive Wasserstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Laserstrahlbearbeitung :Prinzip, Arbeitsweise, Ausstattung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektroschlackeschweißen:Prinzip, Arbeitsweise, Anwendung, Vor- und Nachteile

- Arbeitsprinzipien, Vor- und Nachteile des MIG-Schweißens

- Arbeitsprinzipien, Vor- und Nachteile des Dieselmotors