Die nächste Absicht startet mit Fusion 360

Sehen Sie, wie Autodesk Fusion 360 Next Intent hilft, Mitarbeiter aufzuwerten und Vertrauen bei der Herstellung von Hochrisikoteilen für die Luft- und Raumfahrtindustrie zu gewinnen.

Ein Maschinist ist nicht mehr nur ein Maschinist. Das ist die Ansicht von Rodney Babcock, CEO und Gründer von Next Intent, nach mehr als 25 Jahren als Leiter seiner Maschinenwerkstatt. Mit Autodesk Fusion 360 können Maschinisten sofort lernen, wie man Maschinen programmiert, und die Lernkurve für aktuelle Mitarbeiter ist gering. Laut Babcock gibt es einige Gründe, warum das so wichtig ist.

Im Zeitalter der „Großen Resignation“ und des Arbeitskräftemangels ist es ein strategischer Vorteil, Unterstützung für die erfahreneren Programmierer zu haben. Fusion 360 ermöglicht es Maschinisten auf allen Ebenen, Modelle und Abmessungen auf modellbasierten oder begrenzten Maßzeichnungen einfach zu überprüfen. Wenn nur eine kleine Lösung erforderlich ist, kann sie sofort gelöst werden. Und wenn Maschinisten ihre Fusion 360-Fähigkeiten erweitern, können sie auch anfangen, ihre eigenen Projekte zu übernehmen.

„Ich denke, es hilft auch bei der Mitarbeiterbindung und der Gewinnung neuer Mitarbeiter“, sagt Babcock. „Wenn Sie hier zur Arbeit erscheinen, geben wir Ihnen eine Kopie von Fusion 360 und einen Laptop, und Sie lernen, wie man programmiert. Außerdem ist die Benutzeroberfläche einfach zu bedienen und es gibt so viele Tutorials, Kurse und Ressourcen online, die den Einstieg erleichtern“, fährt er fort. „Jetzt verwenden wir Fusion 360 täglich in der Fertigung.“

Bearbeitung von Teilen für hier auf der Erde und darüber hinaus

Die Kunden und Projekte von Next Intent sind hauptsächlich in der Luft- und Raumfahrt-, Verteidigungs- und Raumfahrtindustrie angesiedelt, von Titanfedern, die Vibrationen von Raketen abschwächen, bis hin zu Teilen für den Mars Rover und das James Webb-Weltraumteleskop. Unter ihren vielen Projekten werden sie bald mit der Arbeit an den Kameragehäusebaugruppen für das Giant Magellan Telescope beginnen, das nach seiner Fertigstellung das größte optische Teleskop der Welt sein wird.

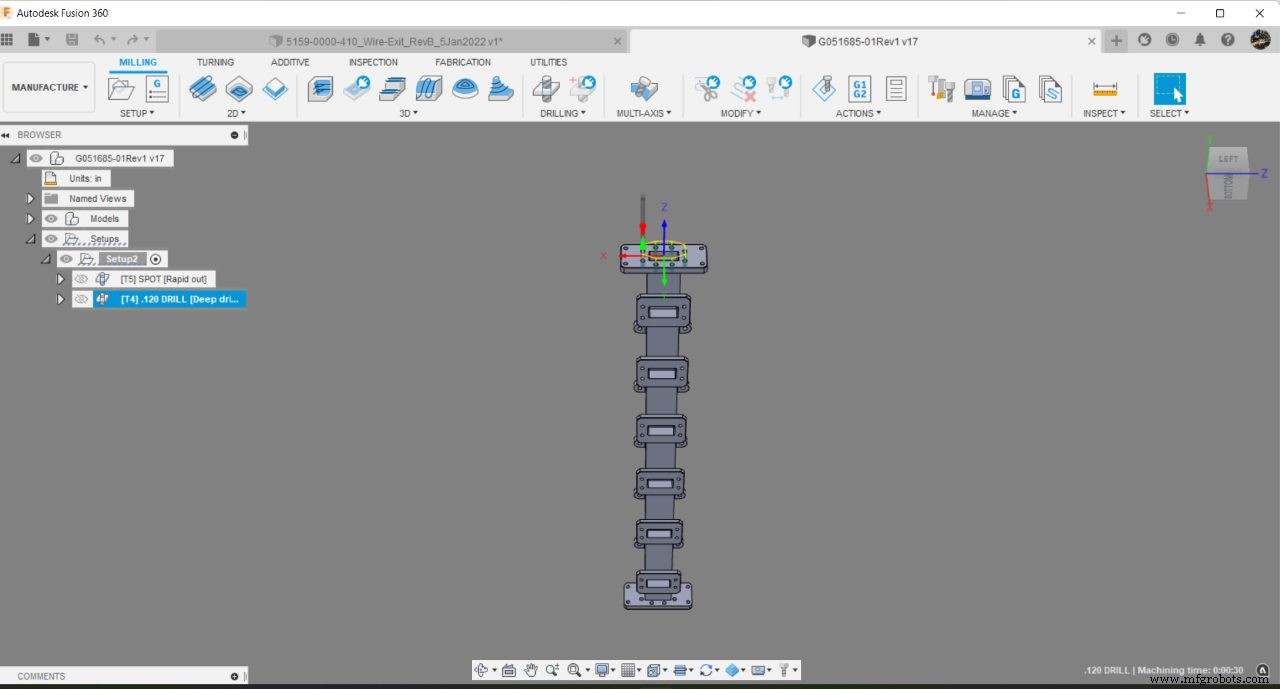

Jesse Hesch, ein langjähriger Maschinist und Programmierer bei Next Intent, verwendete Fusion 360 kürzlich für ein Jet-Triebwerk/Düsen-Projekt – und es gab null Spielraum für Fehler.

„Es gab keine Ersatzteile, und der 3D-Druck jedes Teils in Inconel dauerte einen Monat“, sagt Hesch. „Das Risiko war eine super nervenaufreibende Erfahrung. Wenn ein Hahn kaputt geht oder ich eine Oberfläche zu tief fräse, dann müssten wir einen ganzen Monat warten, bis sie es drucken, zu uns schicken, aufbauen, fräsen, zurücksenden. Die Zuverlässigkeit von Fusion 360 und die zuverlässige Generierung des Werkzeugwegs waren so wichtig.“

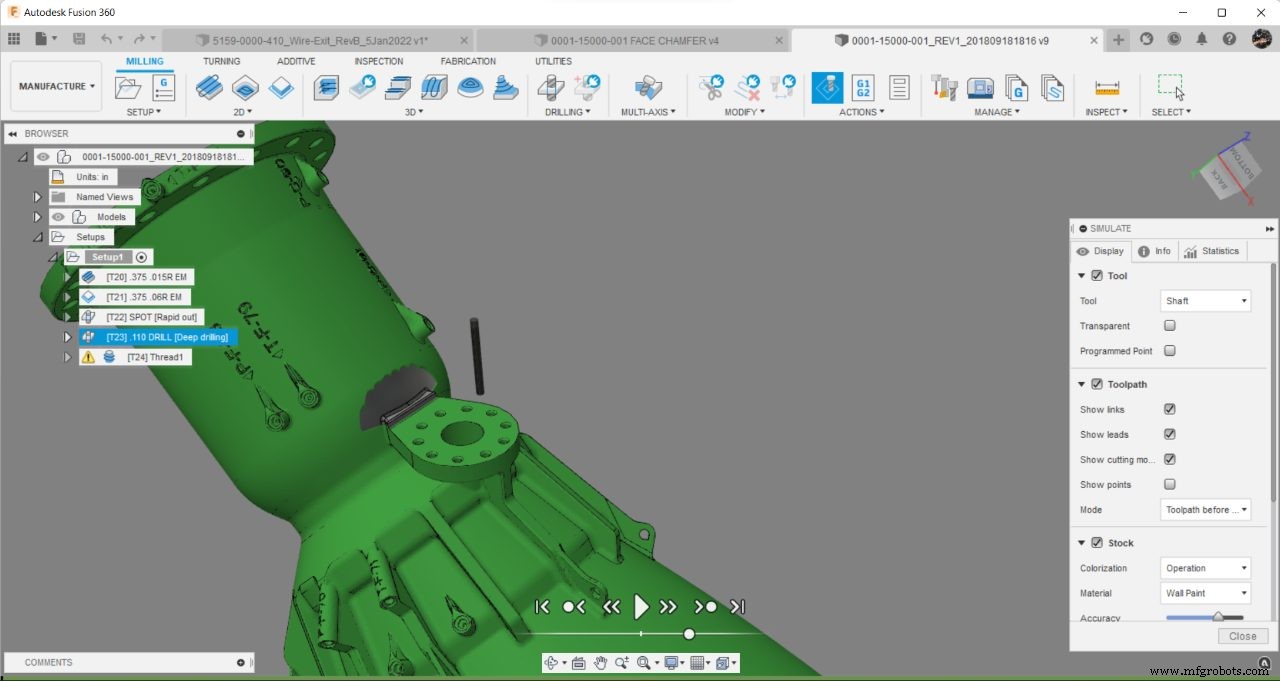

Ein anderes Titanteilprojekt sah mit seiner rechteckigen Form scheinbar einfach aus. Hesch erklärt jedoch, dass noch viel mehr dahinter steckte, da die Bearbeitung eines additiv gefertigten Titanteils wankelmütig sein kann. Obwohl es sich um eine einfache Operation handelte, waren alle Teile mit einem hohen Risiko verbunden.

„Der Import des Modells und die Möglichkeit, meinen eigenen Angriffsplan zu visualisieren, war sehr hilfreich für mich“, sagt Hesch. „Ich musste nicht versuchen herauszufinden, warum jemand anderes es so programmiert hat, wie er es getan hat. Mit Fusion 360 hatte ich die Möglichkeit, das Projekt zu übernehmen, es zu manipulieren und es während der Arbeit zu bearbeiten. Ich konnte den Teil einfach angehen und musste nicht auf unseren Hauptprogrammierer warten. Sie haben die Anpassungsfähigkeit, um die Arbeit zu erledigen.“

Vertrauen in Fusion 360, wenn es darauf ankommt

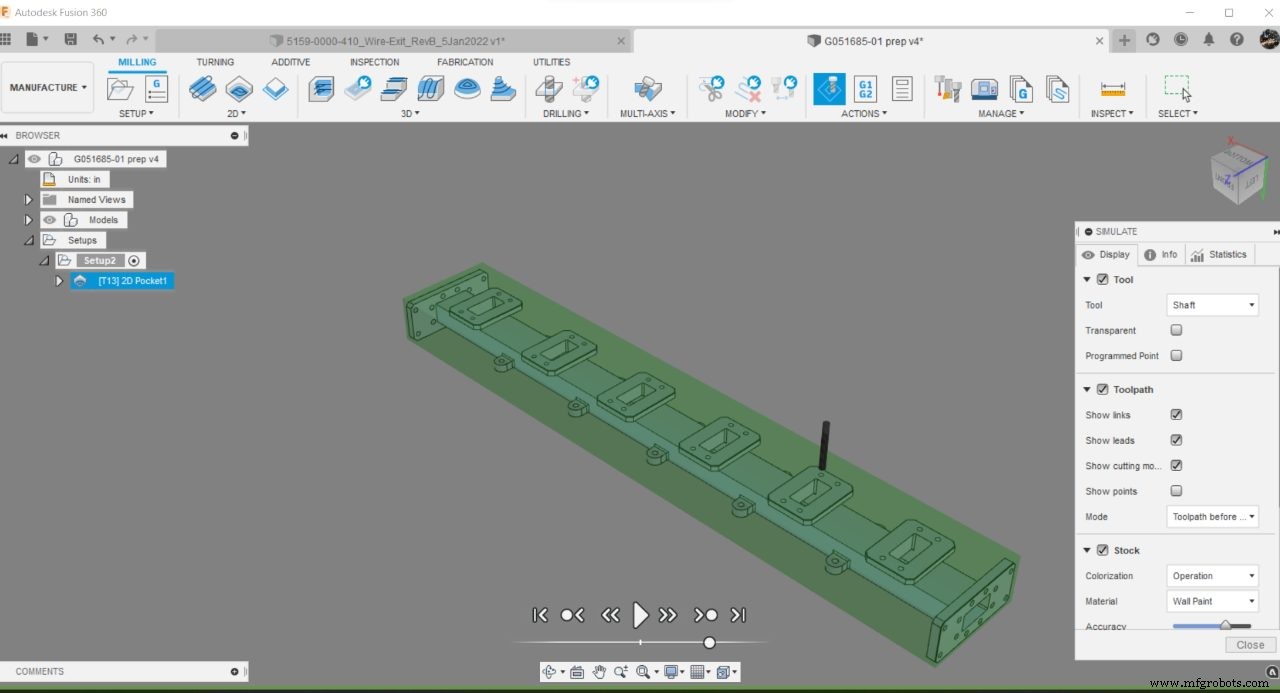

Da das Know-how des Next Intent-Teams und die Arten von Projekten mit Fusion 360 zunehmen, ist Babcock von der Leistung und den Ergebnissen überzeugt. Dieses Vertrauen ist besonders wichtig, wenn Materialien für ein einzelnes Teil Zehntausende von Dollar kosten können.

„Wir haben festgestellt, dass Fusion 360 sehr solide ist und wirklich guten G-Code generiert“, sagt Babcock. „Fusion 360 funktioniert gut auf mehreren Plattformen. Wir haben hauptsächlich Fanuc-gesteuerte Werkzeugmaschinen und verwenden sie ständig. Jeden Tag der Woche verwenden wir Fusion 360.“

Möchten Sie Ihre Mitarbeiter weiterbilden und sich bei der Herstellung von Hochrisikoteilen auf Ihre CAM-Software verlassen? Testen Sie Fusion 360 noch heute kostenlos:

Industrietechnik

- Schnellere Konstruktion und Fertigung mit Formlabs und Fusion 360

- Sichere Datenverwaltung mit der Fusion 360-Verwaltungserweiterung

- Gaudio verwandelt In-Ear-Kopfhörerdesign mit Fusion 360

- Concrete Collective entwirft Innenräume aus Beton mit der Fusion 360 Nesting &Fabrication Extension

- 5-Achsen-Bearbeitung mit Fusion 360

- So verwenden Sie eine generativ gestaltete Vorrichtung zur maschinellen Bearbeitung mit Fusion 360

- So bearbeiten Sie ein Lenkrad mit Fusion 360

- So bearbeiten Sie eine Spinnenplatte mit Fusion 360

- Bearbeitung einer Radnabe mit Fusion 360

- So fräsen Sie eine Halbkugel mit Fusion 360