Fräsen mit hohem Vorschub:Geht es nur um Tischvorschub? Untersuchung der High-Feed-Fräser von Kyocera

Hochvorschubfräsen hat viele Vorteile, darunter hilft es Ihnen, Ihre Zerspanungsrate zu verbessern und die Standzeit des Werkzeugs zu verlängern. Hier erfahren Sie mehr über Schneidstrategien, die die Leistung Ihrer Bearbeitungszentren verbessern können.

Da die Bearbeitung immer ausgefeilter wird und Branchenakteure nach Lösungen suchen, die ihnen helfen, sich in einem wettbewerbsintensiven Markt einen Vorteil zu verschaffen, entwickelt sich das Hochvorschubfräsen zu einer beliebten Bearbeitungsmethode.

Hochvorschubfräsen ermöglicht eine Bearbeitung mit höheren Geschwindigkeiten als herkömmliche Methoden. Mit einer geringeren Schnitttiefe und einem höheren Vorschub als üblich erzielen Sie eine verbesserte Metallabtragung und letztendlich eine längere Standzeit.

Hohe Zerspanungsraten machen das Hochvorschubfräsen zu einer sehr produktiven und kostengünstigen Methode, um eine Vielzahl von Werkstücken schnell vorzubearbeiten.

Weitere Vorteile des Hochvorschubfräsens sind:

- Die Herstellung von Chips, die dünner sind als die von herkömmlichen 90-Grad- und 45-Grad-Fräsern. Dies führt zu höheren Metallabtragsraten und kürzeren Zykluszeiten.

- Durch die Verwendung von Fräsern mit hohem Vorschub (10-25 Grad) wird die Kraft nach oben zur Spindel geleitet, wodurch Rattern reduziert und die Standzeit des Werkzeugs sowie die fertige Oberfläche des bearbeiteten Teils verbessert werden. (Die Hochvorschubfräser der MFH-Familie von KYOCERA haben auch ein konvexes Schneidkantendesign, das dazu beiträgt, den Aufprall beim Eindringen des Fräsers in das Werkstück zu reduzieren, wodurch die Schnittkraft und Vibration weiter reduziert werden.)

- Eine 10-Grad-Winkelschneide, was bedeutet:

- Die Spandicke bleibt im gesamten Bereich der Schnitttiefe konstant.

- Unabhängig von der Schnitttiefe werden eine geringere Spandicke und eine geringere Schnittkraft realisiert

- Eine Reduzierung der Bearbeitungstemperaturen bedeutet eine bessere Option für hitzebeständige Legierungsmaterialien.

- Fräser mit hohem Vorschub sind multifunktional mit einem breiten Anwendungsbereich für mehrere Metallbearbeitungsprozesse, einschließlich:

- Planfräsen und Schulterfräsen

- Schlitzen

- Rampen

- Spiralfräsen

- Taschen

- Konturieren

Eine größere Schnitttiefe

Auf dem Markt ist eine Vielzahl von Wendeschneidplatten-Schneidwerkzeugen mit hohem Vorschub erhältlich. Allein KYOCERA bietet fünf verschiedene Optionen, einschließlich des neuen MFH-Max, der eine größere Schnitttiefe als herkömmliche Hochvorschubfräser bietet. Der MFH-Max ermöglicht eine Schnitttiefe von 0,098 Zoll, während herkömmliche Hochvorschubfräser eine flachere Schnitttiefe von 0,039 Zoll ermöglichen. Diese Funktion ermöglicht eine höhere Produktivität und eine längere Standzeit des Werkzeugs.

Genau wie andere Fräser der MFH-Familie bietet der neue Max eine hervorragende Leistung in einer Vielzahl von Anwendungen, darunter Automobilteile, schwer zu schneidende Materialien und Formen, und bietet mehrere Lösungen für verschiedene Bearbeitungsumgebungen.

Die größere Schnitttiefe des Max bedeutet jedoch, dass die Vorschubgeschwindigkeit niedriger sein muss als bei herkömmlichen Fräsern mit hohem Vorschub. Bedeutet dies ein geringeres Zeitspanvolumen? Um dies herauszufinden, hat KYOCERA den MFH-Max in einem typischen Bearbeitungsszenario mit dem MFH-Raptor und dem MFH-Mini verglichen, um zu sehen, was produktiver wäre.

Für den Test wählte KYOCERA ein typisches Bearbeitungsszenario aus – Beschichten eines Werkstücks aus 4140, 28-32 Rc und 5 x 6 Zoll, wobei insgesamt 0,090 Zoll entfernt werden sollten – und bewertete drei verschiedene Hochvorschubfräser, um festzustellen, welcher am produktivsten war.

Die High-Feed-Cutter

Für den Test haben wir folgende Schneideplotter verwendet:

Nein. 1:2” MFH-Raptor MFH2000R-14-4T (4 Flöten, SOMT14 Einsätze)

- DCX (maximaler Durchmesser bis zum äußeren Einsatzrand):2"

- DC (Schnittdurchmesser):1,094"

- APMX (maximale Schnitttiefe):0,079 Zoll

Nein. 2:2” MFH-Mini MFH2000R-03-9T (9 Flöten, LOGU03 Einsätze)

- DCX:2”

- DC:1,685"

- APMX:0,039"

Nein. 3:50 mm MFH-Max MFH050R-04-7T-M (2 Zoll zum Zeitpunkt der Studie nicht verfügbar, 7 Flöten, LOMU04-Einsätze)

- DCX:1,969"

- DC:1,535"

- APMX:0,098"

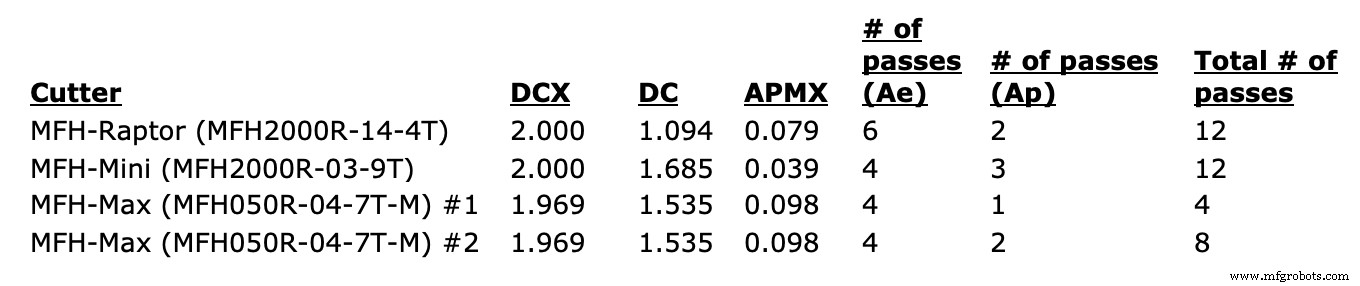

Hochvorschubfräser sind nicht anders als alle anderen Fräser:Das heißt, bei etwas anderem als 90 Grad Anstellwinkel müssen Sie auf das DC-Maß achten, das den bearbeiteten flachen Teil regelt, und auf den APMX-Wert (die maximale Tiefe von schneiden). Wenn wir diese Abmessungen kennen, können wir berechnen, wie viele Durchgänge mit jedem Fräser erforderlich sind, um unser Teil auf eine Tiefe von 0,090 Zoll zu bearbeiten.

Am Beispiel des MFH-Raptor (MFH2000R-14-4T) können Sie aus der obigen Tabelle ersehen, dass sechs Durchgänge erforderlich sind, um das Teil zu bearbeiten, da die DC-Abmessung knapp über 1 Zoll liegt.

Da APMX für den Fräser weniger als 0,090 Zoll beträgt, sind außerdem zwei Durchgänge in Z-Richtung erforderlich, um die volle Tiefe zu erreichen.

Wir benötigen insgesamt 12 Durchgänge, um das gewünschte Maß (6 x 2 =12) zu bearbeiten. Der MFH-Mini hat eine größere DC-Dimension, aber einen kleineren APMX und das Ergebnis sind auch insgesamt 12 Durchgänge. Beim MFH-Max haben wir zwei Möglichkeiten in Erwägung gezogen. Es kann die volle Schnitttiefe von 0,090 Zoll aufnehmen, was insgesamt vier Durchgänge ergibt, jedoch mit reduzierter Vorschubgeschwindigkeit. Wir haben auch zwei 0,045-Zoll-Durchgänge (insgesamt acht Durchgänge) mit einem höheren Vorschub evaluiert.

Für die Zwecke dieser Bewertung haben wir die gleiche Hartmetallsorte (PR1535) in jedem Fräser verwendet und jeden mit den empfohlenen Startpunkten für Geschwindigkeit und Vorschub ausgeführt.

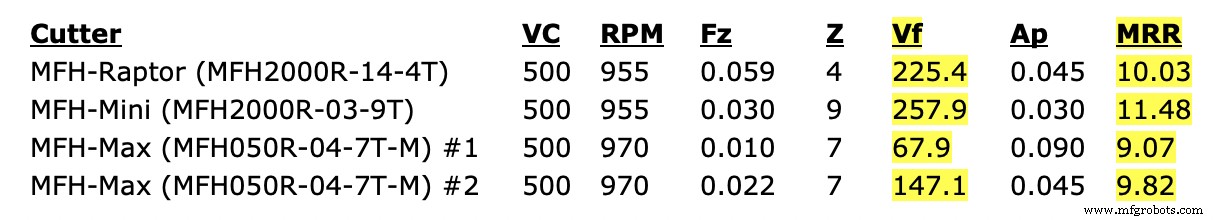

Die beiden häufigsten Produktivitätsmesswerte sind der Tischvorschub (Vf) und die Metallabtragsrate (MRR), die in der obigen Tabelle hervorgehoben sind.

Beide zeigen die Geschwindigkeit des Schnitts, aber sie erzählen nicht die ganze Geschichte. Die Metallabtragungsrate ist normalerweise eine genauere Darstellung der Produktivität, ebenso wie ein Maß dafür, wie viel Material pro Minute Schneidzeit entfernt wird. Sie ist eine Funktion des Tischvorschubs, der Schnitttiefe (Ap) und der Schnittbreite (Ae). In unserem speziellen Fall ist es einfach so, dass die Rangfolge von Vf und MRR für jeden Cutter gleich ist. Sie können jedoch sehen, dass der Vf des MFH-Max (67,9 Kubikzoll pro Minute) zwar etwa ein Viertel des MFH-Mini (257,9) beträgt, die Metallabtragsrate jedoch 79 Prozent beträgt (9,07 im Vergleich zu 11,48). Bei beiden Messungen würden wir erwarten, dass der MFH-Mini die Nase vorn hat, gefolgt vom MFH-Raptor und dem MFH-Max ganz unten. Was diese nicht berücksichtigen, ist die Nicht-Schneidzeit (schnelle Bewegungen zur Neupositionierung für zusätzliche Durchgänge). Mit zunehmender Anzahl der Durchgänge steigt auch die Anzahl der notwendigen Positionierbewegungen.

Klicken Sie auf die Video-Links unten, um sich jede der Schnittstrategien anzusehen.

Nr. 1:MFH-Raptor (MFH2000R-14-4T):

Nr. 2:MFH-Mini (MFH2000R-03-9T):

Nr. 3:MFH-Max (MFH050R-04-7T-M) (0,090 Zoll Ap):

Nr. 4:MFH-Max (MFH050R-04-7T-M) (0,045 Zoll Ap):

Aufschlüsselung der Ergebnisse

Wie schnitten die einzelnen Tests ab?

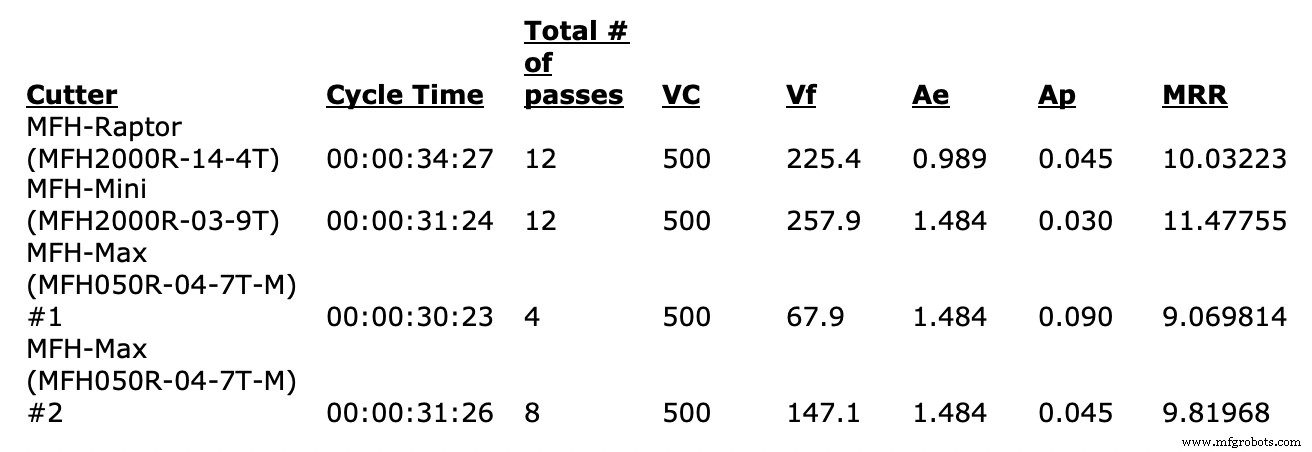

In der folgenden Tabelle können Sie sehen, dass die geringste Anzahl von Durchgängen den Unterschied im Tischvorschub (Vf) oder MRR mehr als ausgleicht, sodass der MFH-Max-Fräser (MFH050R-04-7T-M) die volle Tiefe von 0,090 Zoll erreichen kann erreichen die kürzeste Zykluszeit (30,23 Sekunden).

Der MFH-Mini (MFH2000R-03-9T) und der MFH-Max (MFH050R-04-7T-M) (0,045 Zoll Ap) benötigten insgesamt 12 bzw. acht Durchgänge und führten zu nahezu identischen Zykluszeiten ( 31.24 und 31.26).

Der MFH-Raptor (MFH2000R-14-4T) (zweithöchster Vf und MRR) taktete aufgrund der hohen Durchlaufzahl die längste Zykluszeit.

Beim Vergleich der Fräser mit insgesamt 12 Durchgängen sehen wir, dass die Option mit höherem Tischvorschub und MRR am besten abschneidet. Obwohl dies ein spezifischer Fall ist, zeigt es, dass nicht nur Tischvorschub (Vf) und MRR berücksichtigt werden sollten, sondern dass wir bei der Bewertung der Gesamtzykluszeiten auch die Gesamtzahl der erforderlichen Durchgänge und die Nicht-Schneidzeit betrachten müssen.

Natürlich würden Änderungen der Gesamtabmessungen unseres Werkstücks oder des gesamten Materialabtrags die Ergebnisse unserer Tests beeinflussen.

Es versteht sich von selbst, dass Sie Ihre individuelle Situation berücksichtigen sollten, um den optimalen Hochvorschubfräser für Ihr spezielles Werkstück zu bestimmen.

Verwenden Sie Hochvorschubfräsen in Ihrer Werkstatt? Welche Vorteile haben Sie festgestellt? Teilen Sie Ihre Gedanken und Erkenntnisse in den Kommentaren unten mit.

Industrietechnik

- 5 schnelle Fakten über Fräsmaschinen

- Zuverlässigkeit:Es geht nicht nur um Wartung!

- 6 häufig gestellte Fragen zum Laserschneiden

- Verschiedene Arten von Fräsern, die im Bearbeitungsprozess verwendet werden

- In der Smart Factory von Industrie 4.0 dreht sich alles um diese Daten

- Alles über Oxy-Fuel

- Surface Mount Technology – Worum geht es?

- Alles über Metalloberflächen

- Alles über Feinguss für Luft- und Raumfahrtanwendungen

- Alles, was Sie über die Fünf-Achsen-Fräsmaschine wissen müssen