Vollständiger Leitfaden zum Roboterschweißen

In der Fertigungsindustrie streben Unternehmen ständig nach verbesserter Qualität und Produktivität bei gleichzeitig niedrigen Kosten. Um diese Verbesserungen vorzunehmen, wenden sich produzierende Unternehmen häufig der Technologie zu, und dies gilt insbesondere im Fall des Schweißens.

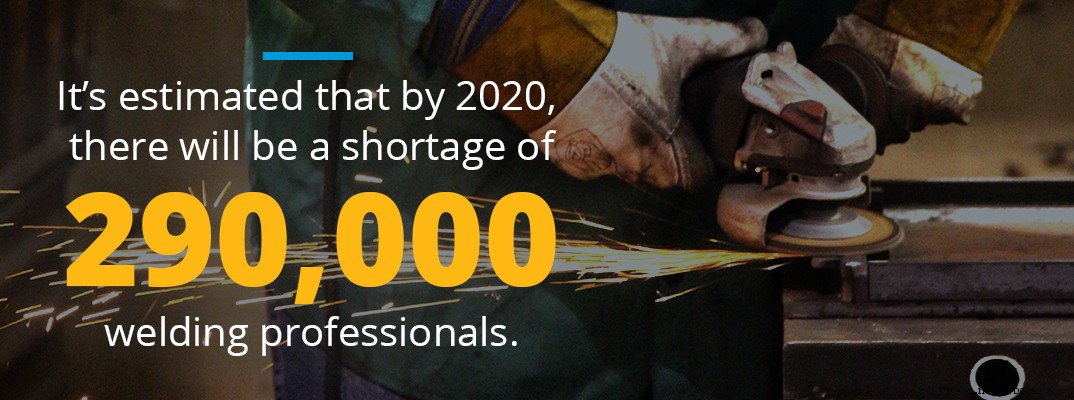

Schweißen ist in seiner einfachsten Form das Verbinden zweier Materialien durch Anwendung von Wärme und Druck. Wenn Menschen an Schweißen denken, beschwört das Wort oft das Bild einer Schutzmaske und eines Paares schwerer Handschuhe herauf, die mit einer Taschenlampe hantieren. Während das manuelle Schweißen immer noch seinen Platz in der Branche hat, hat ein wachsender Mangel an professionellen Schweißern eine erhebliche Lücke hinterlassen. Die American Welding Society schätzt, dass bis 2020 290.000 Schweißfachkräfte fehlen werden. Immer mehr Unternehmen investieren in Roboterschweißanlagen.

Die Installation eines Roboterschweißgeräts erfordert viel Überlegung, Planung und erhebliche Investitionen in Zeit und Geld. Unternehmen, die das Roboterschweißen in ihre Verfahren integriert haben, haben jedoch unzählige langfristige Vorteile entdeckt.

Wenn Ihr Unternehmen die Möglichkeit erwägt, Roboterschweißen als Teil Ihres Teileherstellungsprozesses einzusetzen, finden Sie hier einen vollständigen Leitfaden mit allem, was Sie über das Verfahren, seine Geschichte und seine Vorteile wissen müssen.

Was ist Roboterschweißen?

Roboterschweißen, auch automatisiertes Schweißen genannt, ist der automatisierte Prozess der Verwendung mechanisierter programmierbarer Werkzeuge zum Schweißen und Handhaben eines Teils. Diese relativ neue Anwendung der Robotik hat die Lücke geschlossen, die der wachsende Mangel an Schweißfachkräften hinterlassen hat, und einen großen Teil der Schweißarbeiten in der nordamerikanischen Industrie übernommen.

Seit wann gibt es Roboterschweißen?

Die Geschichte des Roboterschweißens ist tief in der Geschichte der Industrieroboter im Allgemeinen verwurzelt und reicht bis in die Mitte des 20. Jahre zurück Jahrhundert.

Der erste programmierbare Roboter wurde 1954 von George Devol erfunden, und Devol folgte dieser Erfindung kurz darauf mit der Gründung des weltweit ersten Roboterunternehmens, Unimation. Mit diesem neuen Unternehmen schufen Devol und seine Mitarbeiter den ersten Industrieroboter. Das Unimate genannte Modell wurde in einer Automobilfabrik von General Motors in New Jersey zum Punktschweißen und Extrahieren von Druckgussteilen eingesetzt. Nach dieser positiven Einführung verbreitete sich das Konzept des Industrieroboters innerhalb eines Jahrzehnts in alle Ecken der Welt.

Von diesem ersten Modell an wurde der Industrieroboter weiter verbessert. 1978 schuf Unimation, finanziert von General Motors, die Programmable Universal Machine for Assembly, kurz PUMA genannt. Viele Labore verwenden diese Version noch heute.

Die Branche wuchs weiter und boomte Anfang der 80er Jahre. In diesen Jahren wuchs die Industrieroboterbranche so schnell, dass jeden Monat ein neuer Roboter oder ein neues Unternehmen auf den Markt kam, was den Wettbewerb und die Innovation erheblich erhöhte. In diesem Jahrzehnt wurden Roboterarme verbessert, um mehr Mobilität und Kontrolle zu haben.

Die Prozesse wurden in den 90er Jahren weiter verbessert, wobei die elektronischen Steuerungen so weit verbessert wurden, dass mehrere Roboter gleichzeitig gesteuert und koordiniert werden konnten. Die Bedienerschnittstellen wurden ebenfalls verbessert und die Roboterdesigns wurden vereinfacht und gestrafft, um einen besseren Zugang für Wartung und Reparatur zu ermöglichen.

Technologische Fortschritte verbessern bis heute die Funktionalität von Industrierobotern, nur begrenzt durch die Kosten für Ausrüstung und Forschung.

Wie funktioniert ein Schweißroboter?

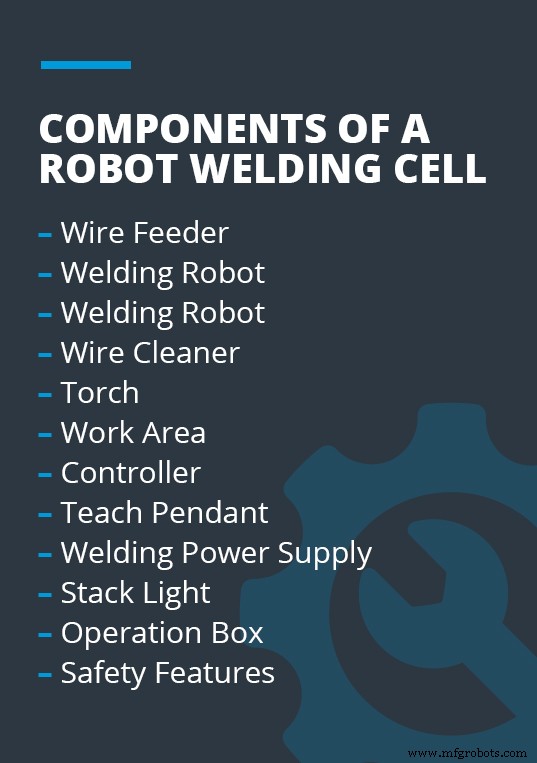

Eine Roboterschweißeinheit, auch Roboterschweißzelle genannt, besteht aus mehreren Komponenten, die zusammenarbeiten, um Teile zu schweißen. Zu diesen Komponenten gehören diejenigen, die aktiv am Schweißen beteiligt sind, sowie Zubehör und Sicherheitsfunktionen, um den reibungslosen Betrieb der Zelle zu gewährleisten.

Hier sind die grundlegendsten Komponenten einer Roboterschweißzelle, die alle für den Roboterschweißprozess wichtig sind:

- Drahtvorschub: Dadurch wird der Zusatzdraht mit einer programmierten Geschwindigkeit in den Roboter bewegt. Dieser Fülldraht wird häufig verwendet, um einer Schweißnaht Material hinzuzufügen, um die Verbindung zu stützen.

- Schweißroboter: Dazu gehören der Roboter und das Werkzeug am Ende des Arms, typischerweise ein Brenner oder ein anderer Manipulator. Diese Roboter gibt es in zwei Arten:artikulierende Roboter und geradlinige Roboter. Geradlinige Roboter können ihren Primärarm in drei Richtungen bewegen und ein Handgelenk am Ende des Arms drehen. Knickarmroboter haben Drehgelenke – diese ermöglichen mehr Bewegungsfreiheit und Bewegungsbereich außerhalb von drei Dimensionen.

- Drahtreiniger: Der Reiniger wird verwendet, um zwischen den Arbeitszyklen Spritzer vom Brenner zu entfernen und so die Lebensdauer der Ausrüstung zu verlängern.

- Fackel: Der Brenner verwendet Strom, der zu einer Elektrode fließt, um Metalle aufzuheizen und miteinander zu verbinden. Lichtbogenschweißgeräte haben auch eine im Brenner enthaltene Lichtbogenabschirmungsvorrichtung. Außerdem ist in der Regel eine Luft- oder Wasserkühlung enthalten.

- Arbeitsbereich: Hier werden Teile platziert und gehalten, damit der Roboter sie schweißen kann. Vorrichtungen halten die Teile an Ort und Stelle, während der Roboter seine Schweißnähte fertigstellt.

- Verantwortlicher: Diese Komponente ist praktisch das „Gehirn“ der Schweißzelle, das den Roboter mithilfe gespeicherter Programme mit Strom versorgt und Anweisungen gibt.

- Teach-Pendant: Dieses tragbare Schnittstellensystem ermöglicht es dem Bediener, Schweißparameter einzustellen, den Roboter manuell zu bewegen und neue Programme einzugeben.

- Schweißstromversorgung: Dieser versorgt den Schweißbrenner mit Strom. Diese variieren in Größe und Leistung je nach den Anforderungen der zu schweißenden Teile. Die Stromversorgung unterscheidet sich geringfügig, je nachdem, ob es sich bei der Zelle um ein Lichtbogenschweißgerät oder ein Punktschweißgerät handelt.

- Stapellicht: Dieses Licht zeigt an, was die Zelle zu einem bestimmten Zeitpunkt tut. Im Allgemeinen zeigt ein rotes Licht einen Notstopp an, ein oranges Licht bedeutet, dass der Roboter programmiert wird, und ein grünes bedeutet, dass die Zelle automatisch läuft.

- Operationskiste: Dieses Feld enthält Steuerelemente zum Starten und Stoppen einer Zelle sowie Schaltflächen für jede Funktion, einschließlich einer Schaltfläche zum Neustarten, um die Zelle zurückzusetzen, nachdem eine Fehlfunktion behoben wurde.

- Sicherheitsmerkmale: Die meisten Roboterschweißmaschinen verfügen über Sicherheitsfunktionen, um Schäden an Arbeitern und Bedienern zu vermeiden. Dazu gehören Zäune, Lichtbogenabschirmung, Zugangstüren und andere Merkmale, um die Arbeiter vor gefährlichem Licht, Dämpfen und Bewegungen zu schützen, während eine Zelle arbeitet.

Programme werden über das Programmierhandgerät eingegeben und in der Steuerung gespeichert, die dem Roboter mitteilt, was er tun soll. Diese Programme bewegen den Schweißroboter und manipulieren den Brenner am Ende seines Arms und platzieren ihn genau dort, wo er an jedem Punkt sein muss. Der Brenner heizt sich auf und erzeugt mithilfe einer Stromversorgung genügend Wärme im Metall, um die Teile dauerhaft miteinander zu verschmelzen. Dazu führt der Drahtvorschub dem Roboterarm zusätzliches Material zu. Zwischen den Teilen bewegt der Arm den Brenner zum Drahtreiniger, um Spritzer zu entfernen.

Was ist der Roboterschweißprozess?

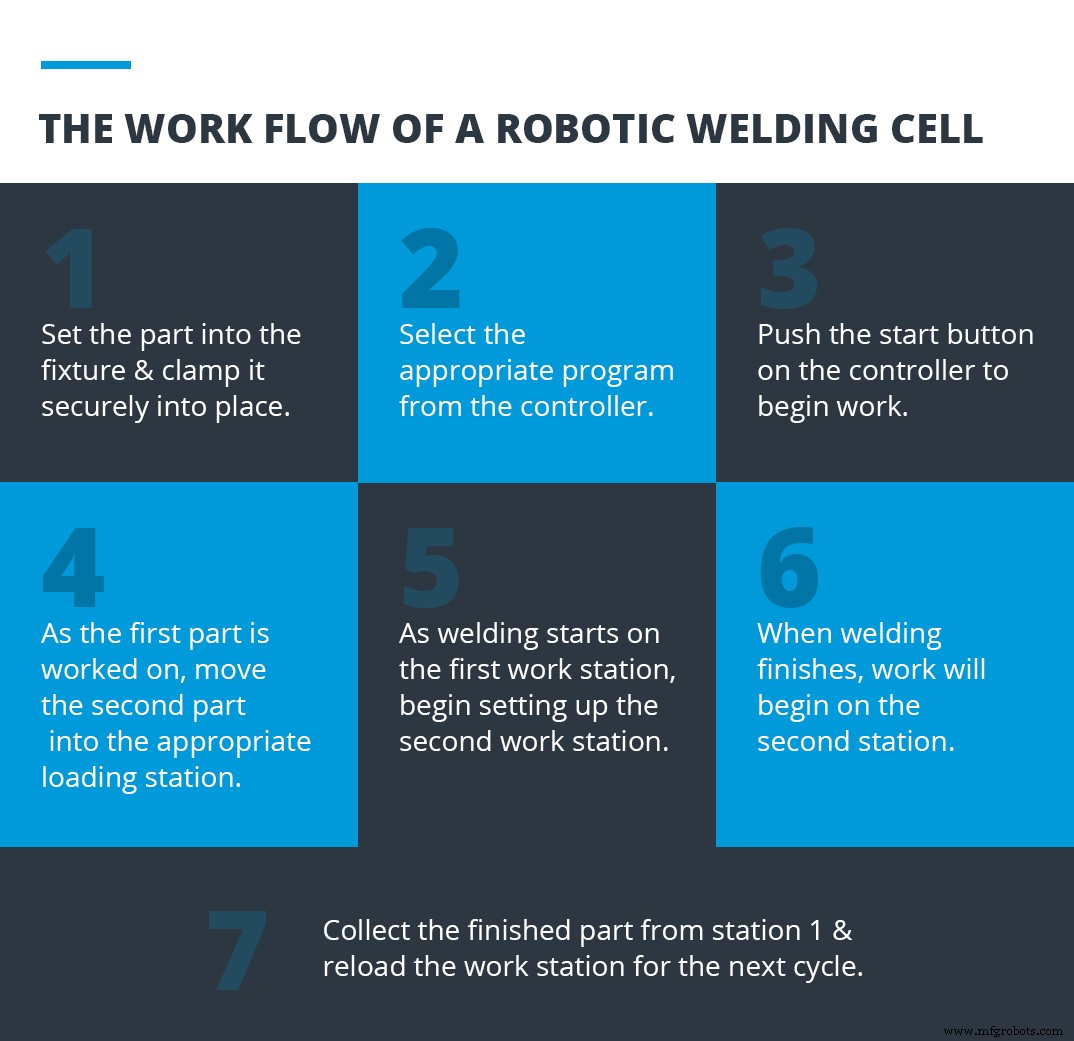

Der Arbeitsablauf einer Roboterschweißzelle besteht aus einer Reihe streng überwachter Schritte. Diese Schritte sind:

1. Setzen Sie das Teil in die Vorrichtung ein und klemmen Sie es sicher fest.

2. Wählen Sie das entsprechende Programm an der Steuerung aus. Wenn das entsprechende Programm nicht verfügbar ist, programmieren Sie die Steuerung alternativ mit dem Programmierhandgerät.

3. Drücken Sie die Starttaste am Controller, um mit der Arbeit zu beginnen.

4. Während das erste Teil bearbeitet wird, schieben Sie das zweite Teil in die entsprechende Ladestation.

5. Wenn das Schweißen an der ersten Arbeitsstation beginnt, beginnen Sie mit der Einrichtung der zweiten Arbeitsstation.

6. Wenn die Schweißarbeiten beendet sind, beginnt die Arbeit an der zweiten Station.

7. Sammeln Sie das fertige Teil von Station 1 und beladen Sie die Arbeitsstation für den nächsten Zyklus neu.

Spezifische Funktionen und Feinheiten variieren je nach verwendeter Roboterschweißzelle, aber die meisten folgen diesem allgemeinen Verfahren.

Wie werden Roboter in der Schweißindustrie eingesetzt?

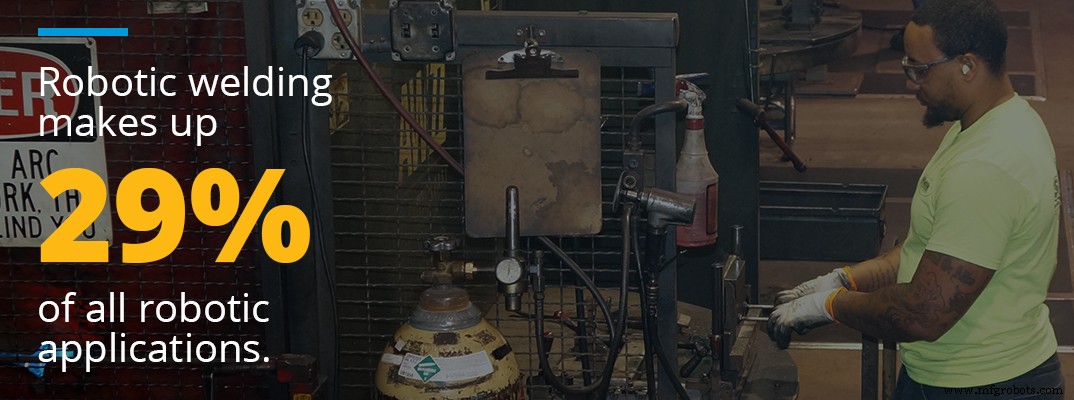

Das Roboterschweißen macht 29 % aller Roboteranwendungen in der Industrie aus, nur noch übertroffen von der Roboter-Materialhandhabung. Automatisches Schweißen wird am häufigsten in der Fertigungs- und Maschinenbauindustrie eingesetzt, um die Effizienz von Unternehmen und Labors zu steigern.

Am häufigsten werden sie zum Widerstandspunktschweißen und Lichtbogenschweißen für große Produktmengen verwendet. Diese beiden Prozesse werden im Folgenden detailliert beschrieben:

Widerstandspunktschweißen

Roboter-Widerstandsschweißen ist eine wirtschaftliche Methode, um zwei Blechteile an einem einzigen Punkt oder Punkt zusammenzuschweißen. Diese Art des Schweißens wird häufig in der Automobilindustrie verwendet, wo es zum Schweißen von Blechen in die Form eines Autos verwendet wird. Viele der Punktschweißer in der Automobilindustrie arbeiten mit Robotern und können an Automontagebändern arbeiten.

Beim Punktschweißen werden zwei Elektroden aus einer Kupferlegierung auf die zu schmelzenden Teile aufgebracht und ein Strom durch die Materialien geleitet. Der Strom erhitzt das Metall und lässt es schmelzen, wodurch sich an der aufgetragenen Stelle ein Pool zwischen den Teilen bildet. Beim Abkühlen verschmelzen die Teile miteinander.

Roboterschweißgeräte sind ideal für diese Anwendung, da sie mehrere Schweißpunkte mit äußerster Genauigkeit und Effizienz platzieren können.

Lichtbogenschweißen

Das Roboter-Lichtbogenschweißen ist erst vor kurzem als Industrie gewachsen, holt jedoch schnell das Punktschweißen als beliebtestes Roboterschweißverfahren ein. Das Verfahren verwendet eine Stromversorgung, um einen Lichtbogen zwischen einer am Brenner montierten Elektrode und Metall zu erzeugen. Dieser Lichtbogen erzeugt an der Spitze des Brenners eine Temperatur von etwa 6.500 Grad Fahrenheit. Dadurch wird das Metall erhitzt, wodurch unter dem Brenner ein Pool aus geschmolzenem Metall entsteht, der sich beim Abkühlen verfestigt. Beim Abkühlen verschmelzen die Teile dauerhaft miteinander.

Aufgrund der extrem hohen Temperaturen reagieren die an diesem Prozess beteiligten Metalle häufig chemisch mit dem Sauerstoff und Stickstoff in der Umgebungsluft. Dies kann die Integrität der Schweißverbindung beeinträchtigen. Aus diesem Grund beinhalten viele Lichtbogenschweißprozesse einen Prozess, der Lichtbogenabschirmung genannt wird. Dieser Prozess bedeckt den Lichtbogen und das geschmolzene Metall mit einem Schutzschild aus Gas oder Dampf, wodurch der Kontakt zwischen dem geschmolzenen Metall und der Umgebungsluft minimiert wird.

Die extreme Hitze und die chemischen Reaktionen, die beim Lichtbogenschweißen auftreten, machen es zu einer perfekten Anwendung für die Robotik, da dies die Exposition von Arbeitern und Bedienern gegenüber diesen Risiken verringert.

Was sind die Vorteile des Roboterschweißens?

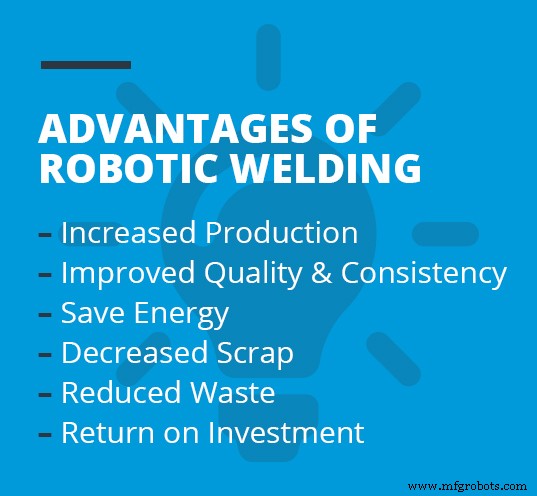

Die Implementierung einer Roboterschweißanlage erfordert eine erhebliche Investition an Zeit und Geld. Die Vorteile des Systems übertreffen jedoch die Vorteile des herkömmlichen Schweißens bei weitem, und die Kosten des Systems machen sich schnell durch erhöhte Produktivität, verbesserte Qualität und weniger Abfall bezahlt.

Schweißteams in den Vereinigten Staaten profitieren aufgrund der folgenden Vorteile vom Roboterschweißen:

Gesteigerte Produktion

Roboterschweißsysteme erledigen die Arbeit schnell und effizient, machen weniger Fehler als ihre menschlichen Pendants und erhöhen gleichzeitig die Produktionsgeschwindigkeit enorm. Darüber hinaus können Roboter rund um die Uhr arbeiten, im Gegensatz zu menschlichen Arbeitern, die Schlaf, Pausen und Urlaub benötigen. Menschliche Bediener haben typischerweise weniger als 50 % Lichtbogen-Einschaltzeit, und die Prozentsätze der menschlichen Einschaltzeit nehmen ab, wenn später in der Schicht Ermüdung einsetzt. Roboter hingegen haben eine Einschaltzeit von 75 % bis 80 %. Diese Zahl erhöht sich auf 95 % für Teile mit längeren Nähten.

Verbesserte Qualität und Konsistenz

Das automatisierte System erstellt konsistente Schweißnähte mit extrem hoher Genauigkeit, wobei Schweißnähte der gleichen Qualität wiederholt und ermüdungsfrei an der gleichen Stelle platziert werden. Die Präzision dieser Systeme reduziert auch Spritzer, was zu saubereren Nähten führt. Dies schließt Fehler und Mängel jedoch nicht aus – sowohl fehlerhafte oder beschädigte Geräte als auch eine fehlerhafte Programmierung können zu Produktmängeln führen. Glücklicherweise können beide Probleme von zertifizierten Roboterschweißtechnikern verhindert werden.

Energie sparen

Automatisierte Schweißsysteme sparen Energie, indem sie konstant laufen und die energieaufwändigen Startvorgänge reduzieren. Darüber hinaus überschweißen Roboter nicht und reduzieren den Bedarf an Korrekturschweißungen, wodurch der Energieverbrauch gesenkt wird.

Verringerter Ausschuss

Menschliches Versagen ist immer möglich, selbst bei den erfahrensten Schweißern. Jede Bewegung, die ein Schweißroboter ausführt, ist jedoch geplant und automatisiert, wodurch Fehler und damit die Anzahl von Ausschussteilen reduziert werden. Bei höherwertigen Aufträgen kann dies ein entscheidender Faktor sein, um das Budget einzuhalten.

Reduzierter Abfall

Verbrauchsmaterialien sind eine weitere Abfallquelle. Zu den Verbrauchsmaterialien gehören Düsen und andere Komponenten mit relativ kurzer Lebensdauer, die nach einer bestimmten Anzahl von Verwendungen ersetzt werden. Roboterschweißeinheiten erhöhen die Schweißgeschwindigkeit und minimieren den übermäßigen Energieverbrauch, wodurch die Lebensdauer jeder Verschleißkomponente verlängert wird. Dadurch müssen seltener neue Verbrauchsmaterialien gekauft werden, was Kosten spart.

Return on Investment

Die meisten Unternehmen werden feststellen, dass bei größeren Projekten die Effizienz, Genauigkeit und Kosteneinsparungen des Roboterschweißens die anfänglichen Einrichtungskosten bei der Zusammenarbeit mit einem Metallverarbeitungsunternehmen mehr als wettmachen.

Die Kombination aus höheren Geschwindigkeiten, hochwertigeren Schweißnähten und weniger Ausschuss trägt zu dieser schnellen Amortisation bei. Diese Rendite steigt weiter, wenn Sie die reduzierten Energiekosten und die minimierten Möglichkeiten des Überschweißens berücksichtigen. Die Umstellung auf einen Roboterschweißprozess kann dem Unternehmen helfen, erhebliche Gesamtkosten einzusparen.

Um eine ungefähre Kapitalrendite zu berechnen, kann ein Unternehmen die aktuellen Teilezykluszeiten bewerten und sie mit potenziellen Zykluszeiten für eine Roboterschweißanlage vergleichen. Andere Einsparungen bei Abfall, Arbeit und Energie können ebenfalls in die Schätzung einbezogen werden, um eine genauere Zahl zu erhalten.

Wie wählt man einen Vertragshersteller mit einer hochwertigen Roboterschweißanlage aus?

Ein guter Auftragsfertiger investiert nicht nur in hochqualifizierte Fachleute, sondern auch in Roboterschweißanlagen, die die beste Qualität und den besten Wert bieten, indem er MIG-Brenner und Verbrauchsmaterialien überwacht und nach geeigneten Peripheriegeräten für die Maschine sucht:

MIG-Pistolen

MIG-Brenner müssen sorgfältig ausgewählt werden, um den Anforderungen des jeweiligen Modells zu entsprechen, das in der Roboterschweißeinrichtung verwendet wird. Unternehmen sollten MIG-Pistolen mit der richtigen Stromstärke und Kühlkapazität für die Anwendung auswählen. Eine unzureichende Stromstärke oder Kühlung kann zum Ausfall der Maschine führen, während der Kauf einer Pistole mit mehr Stromstärke als erforderlich eine Geldverschwendung ist, da der Preis einer MIG-Roboterpistole direkt proportional zur angebotenen Stromstärke ist.

Verbrauchsmaterialien

Verbrauchsmaterialien wie Kontaktspitzen, Düsen, Halteköpfe und Liner sollten ebenfalls sorgfältig ausgewählt und verwaltet werden. Für unterschiedliche Anwendungen sollten unterschiedliche Düsen und Stromdüsen ausgewählt werden – für Anwendungen mit geringer Amperezahl oder Anwendungen mit kürzeren Lichtbogenzeiten sollten Standard-Verschleißmaterialien verwendet werden, während Hochleistungs-Verschleißmaterialien verwendet werden sollten, die teurer sind als die Standardversionen hohe Stromstärke oder hoher Lichtbogen – Zeitanwendungen, um die zum Wechseln erforderliche Ausfallzeit zu reduzieren.

Peripheriegeräte

Ein Peripheriegerät ist jedes zusätzliche Gerät, das in das Roboterschweißsystem integriert werden kann. Die Verwendung der richtigen Art von Peripheriegeräten kann die Leistung des Setups maximieren. Obwohl Peripheriegeräte mit Vorabkosten verbunden sind, können sie die Rentabilität der Investition in das Roboterschweißen erhöhen, indem sie die Leistung der Anlage verbessern, die Lebensdauer der Verbrauchsmaterialien verlängern und die Wahrscheinlichkeit von Schweißfehlern verringern.

Einige potenziell hilfreiche Peripheriegeräte sind:

- Düsenreinigungsstation: Wird auch als Reibahle oder Spritzreiniger bezeichnet. Dieses Peripheriegerät reinigt die Düse von Schmutz, Ablagerungen und Spritzern während routinemäßiger Schweißdurchgänge. Dies trägt dazu bei, Abdeckungsverluste zu vermeiden, die zu Defekten und Nacharbeiten von Schweißnähten führen könnten. Dies erhöht auch die Lebensdauer von Verbrauchsmaterialien und verringert die Häufigkeit von Wechseln.

- Anti-Spritzer-Sprayer: Dieses Peripheriegerät verlängert die Lebensdauer von Verbrauchsmaterialien, indem den Verbrauchsmaterialien eine Anti-Spritzer-Verbindung hinzugefügt wird, die als Schutzbarriere wirkt. Wie die Düsenreinigungsstation verhindert dies Abdeckungsverluste und reduziert die Häufigkeit von Verbrauchsmaterialwechseln.

- Drahtschneider: Bei Lichtbogenschweißrobotern benötigen die Einheiten einen Draht, der herausragt, wenn ein Lichtbogen entsteht. Ein Drahtschneider schneidet den Schweißdraht auf eine bestimmte Länge und beseitigt alle Inkonsistenzen in Drahtlänge und -qualität. Dies führt zu zuverlässigeren Lichtbogenstarts und gleichmäßigeren Schweißnähten.

- Armhalterung: Bei bestimmten Aufbauten ist Kollision ein Risiko, das berücksichtigt werden muss. Für Roboter mit Kollisionserkennungssoftware ist eine solide Armhalterung erforderlich, um die Ausrüstung zu schützen, indem sie an Ort und Stelle bleibt, während der Roboter die Kollision erkennt und abschaltet.

- Kupplung: Bei Robotern ohne Kollisionserkennung ist eine Kupplung erforderlich, um die Ausrüstung vor Kollisionen zu schützen. Die Kupplung erkennt die physische Auswirkung einer Kollision und sendet ein elektrisches Signal an die Robotersteuerung, das das System zum Stoppen bringt und weitere Schäden verhindert.

All diese Peripheriegeräte können zum Schutz und zur Steigerung der Produktivität von Roboterschweißgeräten beitragen.

Wer sollte eine Roboterschweißanlage bedienen?

Das Roboterschweißen erfordert eine ständige Überwachung und Wartung durch einen geschulten Bediener. Wenn niemand im aktuellen Talentpool des Unternehmens über vorherige Erfahrung im Roboterschweißen verfügt, ist es im besten Interesse des Unternehmens, ein Metallverarbeitungsunternehmen mit zertifizierten Bedienern von Roboterschweißeinheiten einzustellen.

Ein geschulter Techniker kann die Betriebszeit des Projekts maximieren, indem er regelmäßige vorbeugende Wartungsarbeiten am System plant und durchführt. Dies trägt dazu bei, unnötige Ausfallzeiten zu minimieren und stellt sicher, dass das System reibungslos läuft – alles Vorteile, die an Ihr Projekt weitergegeben werden.

Die Beauftragung eines Vertragsherstellers mit zertifizierten Roboterschweißtechnikern kann eine kostengünstigere Methode sein. Nur sehr wenige Unternehmen, insbesondere in den Vereinigten Staaten, sind auf Roboterschweißen spezialisiert und verfügen über hochqualifiziertes, professionelles Personal, das genau weiß, wie man mit Roboterschweißzellen arbeitet, um die besten Ergebnisse für Ihr Produkt zu erzielen. Fairlawn Tool, Inc. ist eines dieser Unternehmen, das unseren Kunden qualitativ hochwertigen Roboterschweißservice durch ein AWS-zertifiziertes Schweißteam bietet.

Bei Fairlawn Tool, Inc. betrachten wir das Roboterschweißen als integralen Bestandteil unseres Produktionsprozesses, um die Gesamtkosten für unsere Kunden zu senken und Ihnen zu helfen, Produkte von höchster Qualität zu den niedrigsten Kosten zu erhalten. Darüber hinaus bieten wir auch stolz manuelle Schweißdienste an, die sich gut für kleinere Auflagen und hochgradig kundenspezifische kommerzielle Aufträge eignen. In den meisten Fällen kann das manuelle Schweißen mit Roboterschweißen kombiniert werden, um das Beste aus beiden Ansätzen herauszuholen. Wir sind stolz auf gleichbleibende Qualität, egal wie groß das Fertigungsprojekt ist, denn wir wollen sicherstellen, dass jede Einheit Ihre Erwartungen übertrifft.

Fairlawn Tool ist ein Full-Service-Vertragshersteller für alle Ihre Anforderungen an die Metallherstellung. Indem wir jeden Teil des Prozesses in unserem Werk in Maryland abwickeln, sind wir in der Lage, ein Höchstmaß an Qualität zu einem wettbewerbsfähigen Preis zu gewährleisten. Wir helfen Ihnen gerne bei der Beantwortung von Fragen und beraten Sie hinsichtlich des besten Ansatzes für Ihr Unternehmen.

Kontaktieren Sie uns noch heute, um mit uns über Ihre bevorstehenden Metallfertigungsprojekte zu sprechen.

Industrietechnik

- Herausforderungen und bewährte Verfahren beim Roboterschweißen

- Der ultimative Leitfaden zum Roboterschweißen in der Fertigung

- Best Practices für Roboterschweißen

- Was ist Roboterschweißen? - Verfahren und Anwendung

- Eine vollständige Anleitung zum Schweißen von Edelstahl

- Wie man Nickellegierungen schweißt – eine vollständige Anleitung

- So löten Sie Aluminium – Eine vollständige Anleitung

- Ein Leitfaden zum Bleischweißen:Tipps und Techniken

- Was sind Schweißelektroden? - Ein vollständiger Leitfaden

- Was ist Aluminiumgasschweißen? - Ein vollständiger Leitfaden