Die spezifische Anwendung von Green Manufacturing in Mold

Als wichtige Säule der rasanten wirtschaftlichen Entwicklung verursacht die Fertigung auch eine Menge Ressourcenverschwendung und Umweltverschmutzung. Für die Fertigungsindustrie ist es ein sehr wichtiges Thema, wie die Verschwendung von Ressourcen in der Fertigungsindustrie minimiert und die durch die Fertigungsindustrie verursachten Umweltschäden reduziert werden können. Das Ziel der umweltfreundlichen Herstellung ist es, die negativen Auswirkungen auf die Umwelt zu minimieren und die Effizienz der Ressourcennutzung im gesamten Produktlebenszyklus von Design, Herstellung, Verpackung, Transport und Verwendung bis zur Entsorgung zu maximieren.

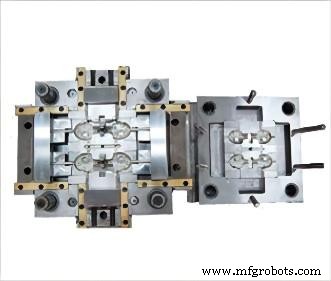

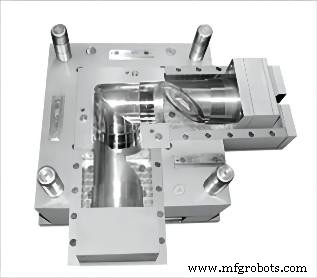

Form ist das wichtigste Produktionswerkzeug in der Fertigungsindustrie und die grundlegendste Ausrüstung in der industriellen Produktion. Der traditionelle Formkonstruktionsprozess muss im Allgemeinen nur die grundlegenden Attribute von Formprodukten wie Formqualität, Kosten, Funktion, Lebensdauer usw. berücksichtigen und berücksichtigt selten die Verschwendung von Ressourcen, Energie und Umweltverschmutzung, die durch Formen verursacht werden.

„Grüner Schimmel“ bezieht sich nicht nur auf die geringe Umweltbelastung während der Nutzung, sondern auch auf die minimale Umweltbelastung während des gesamten Produktlebenszyklus von der Herstellung über die Nutzung bis hin zur Verschrottung. Daher sollte das umweltfreundliche Herstellungsdesign der Form die Umweltattribute des geformten Produkts (Entfernbarkeit der Form, Wiederverwertbarkeit usw.) berücksichtigen. Es ist auch notwendig, die grundlegenden Eigenschaften zu berücksichtigen, die das geformte Produkt haben sollte, wie Qualität, Kosten, Funktion, Lebensdauer usw. der Form. Im Allgemeinen umfasst der gesamte Lebenszyklus der umweltfreundlichen Herstellung von Formen Phasen wie umweltfreundliches Design, umweltfreundliche Herstellung, umweltfreundliche Verpackung, umweltfreundlicher Transport, umweltfreundliche Instandhaltung und umweltfreundliches Recycling.

Im Formherstellungsprozess , kann der Einsatz umweltfreundlicher Herstellung die wirtschaftlichen Vorteile verbessern, die Umweltverschmutzung verringern und Ressourcen vollständig und rationell nutzen. Umweltfreundliche Fertigungstechnologie erreicht die Ziele von Hochtechnologie, weniger Umweltverschmutzung, niedrigen Kosten und hohem Gewinn.

Grünes Design der Form

Zu Beginn der Werkzeugkonstruktion gilt es, die Lebensdauer des gesamten Produkts sowie alle Verknüpfungen von der Gestaltung des Designkonzepts bis zur Entsorgung des Produkts wie Qualität, Kosten, Umweltbelastung und Ressourcen zu berücksichtigen Verbrauch und so weiter.

(1) Auswahl des Formmaterials

Die Materialauswahl für grünes Design muss auf grünen Materialien basieren. Grüne Materialien mit niedrigem Energieverbrauch, niedrigen Kosten und geringer Umweltverschmutzung können nicht nur die Umweltverschmutzung während der Verarbeitung reduzieren, sondern auch einfach zu recyceln und wiederzuverwenden. Formen sind Ausrüstungen für die Herstellung anderer mechanischer Produkte. Während des Betriebs befindet sich die Form oft in einem Zustand hoher Temperatur, hohen Drucks und hoher Geschwindigkeit. Daher sollte die Form die Vorteile einer starken Verschleißfestigkeit und einer langen Lebensdauer haben.

Grüne Formmaterialien sollten nicht nur die Eigenschaften traditioneller Materialien berücksichtigen, sondern auch die Umweltschutzaspekte von Materialien berücksichtigen. Die grundlegenden Eigenschaften, die grüne Materialien haben sollten, sind:

- Geringe Kosten und geringe Umweltverschmutzung.

- Einfach zu verarbeiten und keine oder weniger Verschmutzung während der Verarbeitung.

- Abbaubar und wiederverwendbar.

Unter Berücksichtigung der Problematik der Umweltbelastung sollte das Material der Form schadstoffarm gewählt werden, damit bei der Verarbeitung nicht zu viele Schadstoffe entstehen. Unter Berücksichtigung der Ressourcenschonung sollten Formmaterialien kostengünstige und recycelbare Materialien wählen oder wiederverwendbare und abbaubare Materialien wählen.

(2) Standardisierung und Modularisierung des Formenbaus

Das Formendesign erfordert eine Standardisierung, die wirksame Maßnahmen zur Verbesserung der Qualität, zur Verkürzung des Zyklus und zur Reduzierung der Kosten im Prozess der spezialisierten Formenherstellung sind.

① Standardformbasis und andere Standardteile werden verwendet.

Die Formbasis und Normteile werden von spezialisierten Betrieben hergestellt. Üblicherweise sind nach dem Verschrotten der Form nur die konvexe und konkave Form nicht mehr verwendbar, aber der Formgrund ist im Wesentlichen intakt, so dass die Verwendung des Standard-Formgrundes für die Wiederverwendung des Formgrundes hilfreich ist. Die Standardisierung der Formbasis kann die bei der Herstellung der Formbasis verwendete Ausrüstung stark reduzieren und die Ausnutzungsrate von Materialien besser verbessern. Standardformaufbauten und -zubehör können begrenzte Ressourcen voll ausnutzen, was nicht nur Ressourcen spart, sondern auch das Verarbeitungsmanagement erleichtert.

② Standardisierung, Kombination und Modularisierung jeder Baueinheit des Werkzeugs

Kombination und modulares Design sollen eine Reihe von Funktionsmodulen auf der Grundlage einer Funktionsanalyse verschiedener Produkte innerhalb eines bestimmten Bereichs unterteilen und entwerfen. Durch die Auswahl und Kombination von Modulen können verschiedene Produkte gebildet werden, um den unterschiedlichen Anforderungen des Marktes gerecht zu werden. Um einige Formteile universell, austauschbar und wiederverwendbar zu machen, sollte jedes Teil als gemeinsame Standardkomponente konstruiert werden, um eine Serienproduktproduktion zu realisieren. Formunternehmen sollten auch den Aufbau der CAX-Plattform nachdrücklich unterstützen, um eine Konstruktion ohne Zeichnungen zu erreichen, und diese Technologien verwenden, um die fertigen Formen zu analysieren, um den Materialfluss, die Produktstärke und die Schlagfestigkeit zu verstehen. Dies kann die Systematisierung von Formdesign, -herstellung und -management realisieren, die Arbeitseffizienz verbessern und den Entwicklungszyklus so weit wie möglich verkürzen.

(3) Verbessern Sie die Lebensdauer der Form

Je länger die Lebensdauer, desto niedriger die relativen Kosten und desto ressourcenschonender. Bei einigen Stanzwerkzeugen kann die Struktur durch Ein-Modell-Multiform-, Ein-Form-Dual-Purpose- oder Montagetyp verbessert werden, wodurch die Nutzungsrate des Werkzeugs verbessert und die Lebensdauer des Werkzeugs maximiert wird. P>

Gleichzeitig sind die einfache Demontage und Reinigung der Form sowie der Austausch von Teilen auch wirksame Garanten für eine Verlängerung der Lebensdauer der Form. Wenn die Formteile beschädigt sind, finden Sie die austauschbaren Teile rechtzeitig. Wenn das Schleifwerkzeug verschrottet wird, ist es ein wirksames Mittel, um die Lebensdauer der Form zu verlängern, indem einige der wiederverwendbaren Teile demontiert und verarbeitet und gewartet werden, während der Rest als Ausschuss behandelt wird.

(4) Verpackungsdesign der Form

Verpackungsmaterialien sollten einfache oder grüne Verpackungsmaterialien sein. Für die Verpackung sollten ungiftige, recycelbare und abbaubare umweltfreundliche Materialien und Designs verwendet werden.

(5) Rauschen reduzieren

Während des Formenbaus wird die mechanische Produktionswerkstatt eine ernsthafte Lärmbelästigung verursachen. Bei der Konstruktion sollten Maßnahmen ergriffen werden, um die Geräuschentwicklung zu reduzieren oder sogar Geräusche zu eliminieren. Anstelle der originalen starren Kupplungen können im Fertigungsprozess Reibkupplungen eingesetzt werden, Schallschutzabdeckungen an geräuscherzeugenden Teilen verwendet werden oder stoßfreie Formaufbauten mit Stoßdämpfern verwendet werden.

Grüne Formherstellungstechnologie

(1) Flexible Fertigungstechnologie

Aufgrund der einteiligen Herstellungsweise des Werkzeugs, der komplexen Bearbeitungsfläche und der hohen Maß- und Formgenauigkeit ist der Formenbau für die flexible Fertigungstechnik sehr gut geeignet.

Die flexible Fertigungstechnologie ist ein automatisiertes Fertigungssystem, das aus einem Computersteuerungssystem, einer Reihe von numerischen Steuerungsgeräten und Materialspeichergeräten besteht und durch einfaches Ändern der Software schnell an Änderungen der Fertigungsaufgaben und Produktvarianten angepasst werden kann.

(2) Hochgeschwindigkeits-Schneidetechnologie

Die Hochgeschwindigkeitsbearbeitung wird in der Industrie immer häufiger eingesetzt, da sie gegenüber der herkömmlichen Bearbeitung erhebliche Vorteile bietet. Die Produktionseffizienz des Hochgeschwindigkeitsschneidens wird effektiv verbessert und die Schneidkraft um mindestens 30 % reduziert. Hochgeschwindigkeitsschneiden kann qualitativ hochwertige bearbeitete Oberflächen erzielen, den Energieverbrauch bei der Verarbeitung reduzieren, Fertigungsressourcen einsparen und den Verarbeitungsprozess vereinfachen.

(3) Spanlose Bearbeitung

Spanlose Bearbeitung bezieht sich auf einen Prozess, bei dem Metallrohlinge direkt durch Gießen, Schmieden oder andere Metallverarbeitungsverfahren ohne Schneiden erhalten werden. Die Verwendung von nicht entfernenden Materialverarbeitungsmethoden reduziert den Verbrauch von Formmaterialien erheblich und ist das beste Verfahren zur Herstellung von Grünlingen.

(4) Near-Net-Shape-Technologie

Near-Net-Shaping-Technologie bezieht sich auf eine Umformtechnologie, die als mechanische Komponente mit nur geringem Bearbeitungsaufwand oder ohne Bearbeitung nach dem Formen des Teils verwendet werden kann. Es basiert auf multidisziplinären Hightech-Errungenschaften wie neue Materialien, Mechatronik, Präzisionsformtechnik, Automatisierungstechnik, Computertechnik, numerische Analyse und Simulationstechnik. Es ist eine hochwertige, hocheffiziente, hochpräzise, leichte und kostengünstige Umformtechnologie.

(5) Reverse-Engineering-Technologie

Reverse Engineering ist eine Methode, um schnell ein vollständiges digitales Modell eines Prototyps durch verschiedene Verarbeitungen zu erhalten, wenn vorhandene Objekte oder andere Referenzen vorhanden sind, was sehr vorteilhaft ist, um Innovationen im Design nachzuahmen oder Design und Fertigung zu beschleunigen.

Es ist weit verbreitet in der Formkonstruktion und -herstellung. In-Mold-Design und -Fertigung, nachdem das vollständige digitale Modell des Produkts durch Reverse Engineering erhalten wurde, wird das Bearbeitungsprogramm der Form automatisch mit Unterstützung von CAM usw. generiert.

(6) Rapid-Prototyping-Technologie

Rapid-Prototyping-Technologie ist eine Technologie, die verschiedene Methoden verwendet, um Materialien basierend auf dem Prinzip der diskreten Akkumulation unter Computersteuerung zu akkumulieren, und schließlich die Formung und Herstellung von Teilen abschließt. Es integriert Maschinenbau, CAD, Reverse-Engineering-Technologie, Schichtfertigungstechnologie, Numerische Steuerungstechnologie, Materialwissenschaften und Lasertechnologie und kann Konstruktionsideen automatisch, direkt, schnell und genau in funktionale Prototypen oder direkt hergestellte Teile umwandeln bieten eine effiziente und kostengünstige Implementierungsmethode für das Prototyping von Teilen und die Überprüfung neuer Designideen. Rapid-Prototyping-Technologie wird im Allgemeinen mit Reverse-Engineering-Technologie kombiniert, um schnell Prototypen oder Teile basierend auf vollständig digitalen Modellen herzustellen.

(7) Hochgeschwindigkeits-Trockenschneidetechnologie

Die Hochgeschwindigkeits-Trockenschneidtechnologie kombiniert die Hochgeschwindigkeits-Schneidtechnologie und die Trockenschneidtechnologie, extrahiert die Vorteile beider, gleicht die Mängel der Hochgeschwindigkeits-Schneidtechnologie und der Trockenschneidtechnologie aus und verbessert die Effizienz, Flexibilität und Präzision der Schneidvorgang. Gleichzeitig begrenzt die Hochgeschwindigkeits-Trockenschneidtechnologie den Einsatz von Schneidflüssigkeit, beseitigt die durch Schneidflüssigkeit verursachte Umweltverschmutzung und erfüllt die Anforderungen einer umweltfreundlichen Fertigungstechnologie.

(8) Prozesssimulationstechnologie

Die Prozesssimulationstechnologie verwendet hauptsächlich Simulation, um optimale Parameter zu bestimmen, einschließlich mathematischer Simulation, physikalischer Simulation und Synthese von Expertensystemen. Die Prozesssimulation kann Bearbeitungsfehler vorhersagen, die Qualität des Werkstücks kontrollieren und den Fertigungsplan optimieren.

Anwender müssen zur Bestimmung dieser Parameter keine umfangreichen Experimente durchführen, sondern lediglich Anpassungen auf Basis der Simulationsergebnisse vornehmen. Die Prozesssimulationstechnologie spart Konstrukteuren Zeit und reduziert die Werkzeugkosten.

Schlussfolgerung

JTR kann CNC-Bearbeitung, Oberflächenveredelung, 3D-Druck und andere Verarbeitungsdienste anbieten. Gleichzeitig haben wir als produzierendes Unternehmen, das zur nachhaltigen Entwicklung der Gesellschaft und zum Umweltschutz beitragen möchte, auch hart an Forschung und Entwicklung gearbeitet und auf dem Weg zu einer umweltfreundlichen Fertigung gelernt.

Industrietechnik

- Die Top 4 Herstellungsprozesse für O-Ringe

- Neues zum Thema Reshoring in der Fertigung

- Grüne Fertigung:Die geschäftlichen Vorteile von Nachhaltigkeit

- 15 Fakten zur Herstellung in den USA

- Die Zukunft des Energiemanagements in der Fertigung

- Einsatz des 3D-Drucks in der Formenbauindustrie

- Der Einfluss von Sensoren in der Fertigung

- Die 8 Verschwendungen von Lean Manufacturing

- Digitale Fertigung:Die Industrie von morgen

- Was gehört zum Herstellungsprozess?