Die Anwendung von CMM in modernen Fertigungsbetrieben

Zuletzt aktualisiert am 24.12.2021, | Von WayKen

Die moderne Industrie zeichnet sich durch die Präzision der gefertigten Elemente aus. Sie wird bereits im Zehntel-Mikrometer-Bereich bewertet und wächst unaufhörlich weiter. Tatsächlich ist die vom Hersteller angegebene Genauigkeit der Werkzeugmaschinen so stark gewachsen, dass es immer schwieriger wird, die tatsächliche Abweichung des hergestellten Teils zu messen. So werden ständig neue Möglichkeiten der Steuerung und Messtechnik entwickelt und verbessert. Eine der flexiblen, schnellen und präzisen Geräteeinheiten zum Abschätzen der Teilegenauigkeit ist das Koordinatenmessgerät.

Wie funktioniert die Koordinatenmessmaschine (CMM)

Eine Maschine verwendet eine extrem empfindliche elektronische Sonde, um eine Folge diskreter Punkte aus der Geometrie eines Produktionsteils zu analysieren. Diese Tests werden verwendet, um die Konformität des Teils mit bestimmten Anforderungen zu berechnen.

CMM wird häufig verwendet, um einen Teil seiner Baugruppe zu bewerten, um festzustellen, ob er dem ursprünglichen Musterdesign entspricht oder nicht. Diese sind in Qualitätsprüfungs- oder Qualitätskontroll-Workflows integriert, um die Abmessungen der hergestellten Teile zu analysieren und mögliche Qualitätsprobleme zu vermeiden.

Der Arbeitsablauf von Koordinatenmessgeräten (KMG) umfasst zwei Dinge. Es misst durch die manuelle Geometrie eines Objekts und Größen des Objekts durch Berühren der Sonde, die auf der beweglichen Achse der Maschine aufsteigt. Es stellt auch sicher, dass die Teile mit dem korrigierten Design übereinstimmen. Es funktioniert durch die folgenden Schritte.

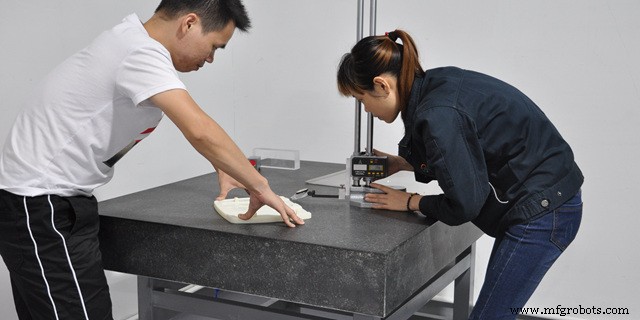

Das zu analysierende Teil wird auf die Basis des KMG gelegt. Die Basis besteht aus starrem und stabilem Material und ist im Grunde der Ort der Messung. Diese Stabilität der Basis stellt sicher, dass die Messung unabhängig von äußeren Kräften, die den Betrieb verändern können, genau ist. Alle oberhalb der KMG-Platte montierten sind beweglich und mit einem berührenden Messtaster ausgestattet. Das Koordinatenmessgerät (CMM) steuert im nächsten Schritt das Portal, um den Messtaster entlang der dreidimensionalen Achse zu bewegen. Durch diesen Schritt wird jede Facette des Teils repliziert, um es zu messen.

Wenn die Sonde das zu messende Teil berührt, sendet sie einen elektrischen Impuls, der dann vom Computer abgebildet wird. Indem Sie diesen Schritt wiederholen, skizzieren Sie bei vielen Teilen die Struktur des Teils.

Nach dem Messschritt ist der nächste Schritt das Analyseverfahren, nachdem der Messtaster die X-, Y- und Z-Koordinaten des Teils erfasst hat. Die gewonnenen Daten werden für die Konstruktion von Merkmalen analysiert. Der Aktionsmechanismus ist für alle Koordinatenmessgeräte (KMG), die das Kamerasystem verwenden, gleich.

Komponenten einer Koordinatenmessmaschine (CMM)

Eine Koordinatenmessmaschine (CMM) besteht aus verschiedenen Teilen. Die zu analysierenden Portionen werden auf eine feste Platte, meist aus Granit, gehoben, die auf eine ebene Bodenfläche gelegt wird. Die elektronische Sonde, die oft in verschiedenen Größen und Kategorien erhältlich ist, klettert auf einen federbelasteten Stift. Außerdem ist dieser Stift ein angebrachtes Portal, das eine dreidimensionale X-Y-Z-Ebenenkoordinate einrührt.

Taster und Taster können selbstständig auslenken, um mehrere Teilemerkmale zu gewinnen. Durch die Verwendung eines Joysticks können wir alle Aktionen der Gantry bzw. der Untersuchung steuern. Zu den Komponenten der Koordinatenmessmaschine (CMM) gehören:

- Sondieren

- Granittisch

- Befestigungen

- Trockner und Luftkompressoren

- Software

Was ist die Funktion einer Sonde?

Eine Untersuchung ist einer der wichtigsten Bestandteile eines Koordinatenmessgeräts (CMM), da es einen biologischen Kontakt herstellt, im Vergleich zur Verwendung von optischem Glanz oder Lasern. Eines seiner besten Merkmale ist, dass es nicht auf kreisförmige Stummel aus Rubin oder einer anderen formalen und stabilen Substanz angewiesen ist, die seine Größe bei Temperaturänderungen nicht verändern wird.

Die Sonde und der Stift sind so konstruiert, dass sie gemeinsam gleichzeitig funktionieren. Sie sind mit äußerst anfälliger Elektronik verwandt, die in der Lage ist, die geringste Abweichung der elektrischen Reibung zu erkennen, die sich aus der Untersuchung ergibt.

Wenn die kugelförmige Spitze den festen Gegenstand berührt, wird sie zur Abwendung gedrängt und erzeugt eine elektrische Anzeige, die im Computer erfasst wird. Diese Punktbeträge können je nach Reglement des wesentlichen Teils ausgewertet werden.

Verwendungsart?

Der Hauptzweck dieser Punktesammlung ist ein zweifacher Prozess. Bestimmte Punkte werden verwendet, um Messungen der realen Teile gegen die Listendaten eines CAD-Kunden zum Zwecke der Qualitätsprüfung zu analysieren.

Oder diese kollektiven Grade können verwendet werden, um die Silhouette des Abschnitts zu skizzieren, indem eine „Punktwolke“ erstellt wird. Diese Technik ist vorteilhaft, wenn nur ein Musterteil als Basis eines CAD-Programms zum Skizzieren mehrerer Teile verwendet wird, wie dies bei der CNC-Bearbeitung der Fall ist.

Die Koordinatenmessmaschine (CMM) ist äußerst nützlich bei der Berechnung von Punkten innerhalb von Löchern. Diese Bereiche sind mit anderen optischen Systemen nicht einfach zu beurteilen, da das Glitzern dazu neigt, anzuzeigen und abzuprallen, was zu einer Ungenauigkeit bei der Messung aufgrund des Phänomens der Interferenz führt.

Granittisch

Dies ist ein wesentlicher Bestandteil der KMG-Maschine, da sie sehr steif und damit stabil ist. Es ist im Vergleich zu anderen Elementen temperaturunabhängig. Der Verschleiß ist vergleichsweise gering. Granit eignet sich perfekt für hochgenaue Messungen, da es im Laufe der Zeit unbeeinflusst bleibt.

Befestigungen

Vorrichtungen sind auch sehr wichtige Werkzeuge, die in den meisten Fertigungsfunktionen als Stabilitäts- und Stützmittel verwendet werden. Sie sind Werkzeuge von Koordinatenmessgeräten (CMM) und dienen dazu, die Teile an ihrem jeweiligen Platz zu fixieren. Eine Teilefixierung ist erforderlich, da ein bewegliches Teil zu Berechnungsfehlern führen kann. Andere verfügbare Befestigungskomponenten sind Magnete, Klemmen und Befestigungsplatten.

Trockner und Luftkompressoren

Luftkompressoren und Trockner sind häufig verwendete Komponenten von Koordinatenmessgeräten (CMM), einschließlich Portal-KMGs oder Standardbrücken.

Software

Software wird benötigt, um die Sonde und die Empfindlichkeit der anderen Komponenten zu analysieren.

Verschiedene CMM-Typen

Brücken-KMG

Diese Art von Koordinatenmessgerät hat ein Tastsystem, das sich entlang der dreidimensionalen Achsen bewegt. In der Koordinatenebene werden diese Achsen jeweils orthogonal zueinander gehalten.

Jede der Achsen ist mit Sensoren ausgestattet, die die Position der Sonde während der Bewegung in Mikrometern überwachen und die Punkte auf der Oberfläche des Objekts erkennen. Diese Punkte werden gemeinsam als Punktwolke bezeichnet. Diese Punkte veranschaulichen die Oberfläche des Objekts, die Benutzer untersuchen müssen.

Portal-KMG

Portal-KMGs sind wie Brücken-KMGs; Sie sind jedoch normalerweise viel größer. Weil diese so gebaut sind, dass sie nicht auf einen Tisch gehoben werden müssen und ähnliche Genauigkeitsniveaus bieten. Portal-KMGs werden für sehr schwere oder riesige Teile verwendet. Diese Portal-KMGs müssen auf einem soliden Fundament direkt im Erdgeschoss montiert werden.

Cantilever-KMG

Ein Cantilever-KMG unterscheidet sich von einem Brücken-KMG, da der Messkopf nur an einer Seite einer starren Basis des KMG befestigt ist und sich daher unterscheidet. Cantilever-KMGs bieten Inspektionstechnikern auf allen drei Seiten freien Zugang, um die Funktion zu erleichtern.

Die Mehrzweckanwendung von CMM in der modernen Fertigung

CMM ist das fortschrittlichste moderne Mittel der automatisierten und manuellen Messung, es hat eine Vielzahl möglicher Anwendungen in der Industrie gefunden. Viele verschiedene KMG-Typen ermöglichen den Einsatz des Werkzeugs sowohl auf großen (Gantry-KMG) als auch auf kleinsten (Cantilever-KMG-Maschinen). Eine Vielzahl von Sondentypen (mechanisch, optisch, Laser oder Weißlicht) sorgt dafür, dass Sie auch die Oberflächen messen können, die nicht von einer Sonde oder einem anderen Objekt berührt werden dürfen. Ein hohes Maß an KMG-Automatisierung ermöglicht sowohl die manuelle Verwendung durch einen Maschinisten als auch die Arbeitsersparnis durch die Automatisierung wiederholter Vorgänge bei großen Produktionsmengen.

Die Verwendung einer KMG-Maschine hängt von den Zielen ab, die Sie erreichen möchten. Das Maß an Flexibilität und Präzision bietet den Herstellern viele Möglichkeiten. Sie können CMM nach der Bearbeitung verwenden oder die vorhandenen Teile messen, um sie neu zu konstruieren, oder Sie können es als Teil einer automatisierten Fertigungskette verwenden. Hier sind viele Optionen und einige davon sind in den folgenden Abschnitten aufgeführt.

Was Sie vor der Verwendung von CMM tun müssen

KMG-Maschinen sind die präzisesten Instrumente zur Durchführung von Messungen. Sie können Fehler in den Teilen abschätzen, die kleiner als Mikrometer sind. Damit sie jedoch so präzise sind, wie sie gemacht wurden, muss der Maschinist die Ausrüstung gründlich vorbereiten, um Messungen durchzuführen. Der Vorbereitungsgrad hängt von der Genauigkeit des gemessenen Teils ab. Wenn wir über die Teile mit der höchsten Präzision sprechen (diejenigen, die eine Toleranz von IT6 oder sogar noch kleiner haben), müssen Sie sowohl das KMG als auch den Bereich vorbereiten, in dem Sie die Messungen durchführen werden. Es muss einen bestimmten Feuchtigkeitsgehalt und eine Temperatur im optimalen Bereich haben und extrem sauber sein, da bei dieser Präzision selbst winzige Staubkörner das Ergebnis der Operation beeinträchtigen.

Das CMM selbst wird normalerweise unter Verwendung einer äußerst präzisen Metallkugel kalibriert. Seine Größe und Formabweichung sind bestens bekannt. Auch die Position der Kugel auf dem Granitarbeitstisch ist bekannt (normalerweise gibt es dafür eine spezielle Halterung genau in der Mitte des Tisches). Die Sonde muss die Kugel an mehreren Stellen berühren und deren Durchmesser und Formabweichung bestimmen. Die Messungen werden dann abhängig von ihrer Abweichung angepasst und die Kugel wird erneut gemessen, um sicherzustellen, dass die richtigen Einstellungen gespeichert wurden.

KMG zur Messung linearer Oberflächen

Die einfachsten Messungen umfassen die Toleranzen von linearen oder zylindrischen Oberflächen. In den meisten Fällen werden diese vom Maschinenbediener direkt nach Abschluss der Bearbeitung mit einem einfachen Mikrometer oder einer Lehre gemessen. Also, was bringt es, CM zu verwenden, wenn ein einfacheres Tool erfolgreich für diese Art von Job verwendet werden kann?

Die Antwort auf diese Frage ist die Automatisierung aller Prozesse. Alle modernen Industriekonzepte, einschließlich der futuristischen Industrie 4.0, beinhalten einen hohen Grad an Automatisierung von Fertigungsprozessen, bei dem sogar die zusätzlichen Bewegungen und Aufgaben ohne den Maschinisten erledigt werden. Ein gutes Beispiel für eine solche Aufgabe ist die Qualitätskontrolle. Sie können das CMM so programmieren, dass es identische Aktionen für eine beliebige Anzahl von Teilen in einem Stapel ausführt. Sie benötigen jedoch eine automatisierte Vorrichtung und einen zusätzlichen Roboter zum Be- und Entladen der Teile vor und nach der Kontrolle.

KMG für komplexe Oberflächenmessungen

Der Hauptzweck von Koordinatenmessgeräten besteht darin, komplexe Oberflächen zu messen. Wenn sie daher für Teile wie Turbinenschaufeln, Flugzeugflügel, Pumpenlaufräder und andere Komponenten mit ungewöhnlichen Oberflächen verwendet werden, entfaltet das CMM sein volles Potenzial. Auch die Automatisierung solcher Jobs ist möglich, wenn Sie eine große Menge identischer Teile herstellen und diese so präzise sind, dass Sie jedes einzelne überprüfen lassen müssen. In den meisten Fällen werden solche Teile jedoch vom Maschinisten manuell gemessen.

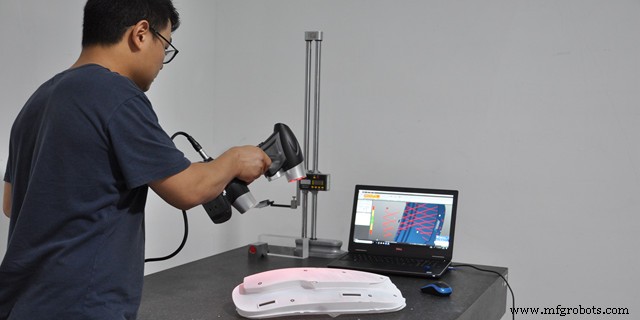

Um eine komplexe Oberfläche zu messen, bewegt der Maschinist die Sonde manuell mit einer Fernbedienung entlang der drei Achsen, bis die Sonde das Teil berührt, wo der Maschinist es braucht. Nachdem viele Messungen durchgeführt wurden, werden die Punkte analysiert und die Profile des Teils als Splines verbunden. Dann werden die Messungen mit einem 3D-Modell des Teils (einschließlich der akzeptablen Abweichungen) oder mit anderen Daten verglichen, in denen die erforderlichen Größen angezeigt werden.

CMM für Beziehungs- und Formabweichungen

Die Mehrzahl der hochwertigen Teile zeichnet sich nicht nur durch Maßabweichungen, sondern auch durch die Präzision ihrer Oberflächenformen und ihrer Lage zueinander aus. Diese Abweichungen sind besonders wichtig für rotierende Teile, um Vibrationen zu verringern und die Laufruhe zu gewährleisten. Die KMG-Messung für solche Abweichungen unterscheidet sich nicht allzu sehr von der Messung komplexer Oberflächen. Alle Form- und Beziehungsabweichungen haben eine Grundfläche, mit der sie verglichen werden. Um die Genauigkeitsanforderungen zu erreichen, müssten Sie das Teil also auf der Grundfläche aufspannen und die erforderliche messen. Wenn wir über die Beziehung zwischen zwei Oberflächen sprechen, entwerfen Sie einfach die Vorrichtung, um die erste Oberfläche zu klemmen und die zweite zu messen.

KMG-Messung der Oberflächenbeschaffenheit

Ein Profiler ist das am weitesten verbreitete Instrument zur Messung der Oberflächengüte. KMG-Maschinen können jedoch aufgrund ihrer herausragenden Präzision auch die Oberflächenbeschaffenheit des Teils messen. Allerdings müssten Sie die Sonde gegen eine spezielle Nadel austauschen. Die Nadel bewegt sich dann entlang einer Oberfläche und ermittelt jede Art von mikroskopischer Unebenheit, aus der die Oberflächenbeschaffenheit besteht.

Wie WayKen Ihnen helfen kann

Bei WayKen betreiben wir ein Qualitätssystem, das nach ISO 9001:2015 zertifiziert ist. Wenn Sie bearbeitete Teile mit genaueren Größen und Formen erhalten möchten, können Sie sich gerne im Voraus an uns wenden, um Ihre Messanforderungen für Teile zu besprechen. Um mehr zu erfahren, können Sie hier CAD-Dateien hochladen und ein Angebot anfordern.

CNC-Maschine

- Die Geschichte der Bohrwerke

- Die besten CNC-Marken

- Die Geschichte der Drehmaschine

- Was sind die verschiedenen Arten des Fräsens, die von CNC-Werkstätten durchgeführt werden?

- Die Grundlagen der Fräsmaschine verstehen

- Die heutigen Fertigungstrends:Auswahl der besten CNC-Werkzeugmaschine für den Job

- Die Bedeutung der schnellen Bearbeitung in der Fertigung

- Unwucht:Das versteckte Problem, das Maschinenwerkstätten lösen müssen

- Effektives HR für die moderne Fertigungsumgebung – was ist das Geheimnis?

- Wie arbeiten CNC-Werkstätten und wie wählen Sie die richtige aus?