Anforderungen an das Design von SMT-Leiterplatten, Teil 3:Design des Komponentenlayouts

Das Komponentenlayout muss die Anforderungen der gesamten elektrischen Eigenschaften und der mechanischen Struktur der Maschine sowie die Anforderungen des SMT-Produktionshandwerks erfüllen. Da es schwierig ist, durch das Design verursachte Produktqualitätsprobleme zu überwinden, müssen PCB-Designer die grundlegenden SMT-Handwerksattribute verstehen und das Komponentenlayoutdesign gemäß den unterschiedlichen handwerklichen Anforderungen implementieren. Exzellentes Design kann Lötfehler auf ein Minimum reduzieren.

Gesamtkomponenten-Layoutdesign

• Das Komponentenlayout auf der Leiterplatte sollte flach und gleichmäßig sein. Bauteile mit großer Masse leiden beim Reflow-Löten unter einer hohen Wärmekapazität, so dass lokal niedrige Temperaturen durch ein überintegriertes Layout verursacht werden, was zu falschem Löten führt.

• Um große Bauteile herum sollte Platz für Wartungsarbeiten gelassen werden (links Die Größe sollte mit der Heizspitze des SMD-Rework-Geräts kompatibel sein.

• Hochfrequenzkomponenten sollten gleichmäßig am Rand der Leiterplatte oder an der Entlüftungsposition innerhalb der Maschine positioniert werden.

• Im Prozess der Einzelmischung montierte und steckbare Komponenten sollten auf Seite A positioniert werden.

• Bei der doppelseitigen gemischten Reflow-Montage sollten große montierte und steckbare Komponenten auf Seite A und Komponenten auf Seite A und positioniert werden B sollte versetzt sein.

• Beim Reflow-Löten von Seite A und Wellenlöten von Seite B sollten große montierte und steckbare Komponenten auf Seite A (Reflow-Lötseite) positioniert werden, während rechteckige und zylindrische Chipkomponenten dies tun eignen sich für wave s Alterung, SOT und relativ kleine SOP (Pinzahl kleiner als 28 und Abstand zwischen den Pins mindestens 1 mm) werden auf Seite B positioniert. Bauteile mit umlaufenden Pins dürfen nicht auf der Wellenlötseite positioniert werden, wie z. B. QFP, PLCC usw.

• Bauteilpaket auf der Wellenlötseite muss Temperaturen von über 260°C standhalten und hermetisch sein.

• Wertvolle Bauteile dürfen weder an den vier Ecken oder Kanten der Leiterplatte noch in der Nähe von Steckern, Montagelöchern oder Steckplätzen positioniert werden , Schneidnut, Kerbe oder Ecke. Die oben genannten Stellen gehören zu Bereichen mit hoher Beanspruchung, die zu Rissen an Lötstellen und Bauteilen führen.

Richtung des Komponentenlayouts

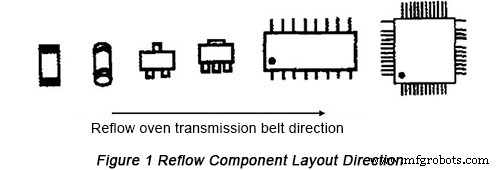

• Ausrichtung des Komponentenlayouts mit Reflow-Lötgeräten

Bei großen Leiterplatten sollte die lange Kante der Leiterplatte parallel zur Laufbandrichtung des Reflow-Ofens sein, damit die Temperatur beider Seiten der Leiterplatte miteinander kompatibel ist. Daher muss für Leiterplatten mit einer Größe von mehr als 200 mm die folgende Anforderung erfüllt werden:

a. Die lange Achse des Chipbauteils mit zwei Enden ist senkrecht zur langen Kante der Leiterplatte und die lange Achse der SMD-Komponente parallel zur langen Kante der Leiterplatte.

b. Die Richtungen der zweilagigen Leiterplatte sollten gleich sein.

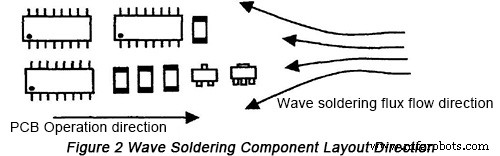

• Ausrichtung des Bauteillayouts mit Wellenlötgeräten

a. Um die entsprechenden beiden Enden der Komponenten gleichzeitig mit Wellenlötflussmittel zu verbinden, sollte die Längsachse der Chipkomponente senkrecht zur Richtung des Übertragungsriemens der Wellenlötmaschine und die Längsachse der SMD-Komponente parallel zum Übertragungsriemen sein Richtung der Wellenlötmaschine.

b. Um Schatteneffekte zu vermeiden, sollten die Enden von Bauteilen gleicher Größe in einer Linie parallel zum Übertragungsband des Wellenlötens positioniert werden. Komponenten mit unterschiedlichen Größen sollten entlang unterschiedlicher Richtungen positioniert werden. Komponenten mit kleiner Größe sollten vor großen Komponenten platziert werden. Es sollte vermieden werden, dass Bauteile möglicherweise die Lötenden und Lötstifte blockieren. Wenn die Anforderungen an das Komponentenlayout nicht erfüllt werden, sollte zwischen den Komponenten ein Abstand von 3 mm bis 5 mm eingehalten werden.

c. Kompatibilität der Komponentenkennlinie

Es sollte die Polarität des Elektrolytkondensators, die Anode der Diode, das einzelne Pin-Ende der Triode und den Pin I des IC enthalten.

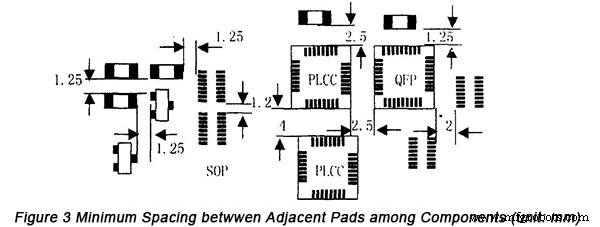

Der Mindestabstand zwischen benachbarten Pads zwischen Komponenten

Abgesehen davon, dass der sichere Abstand zwischen Pads nicht über eine kurze Distanz verbunden werden sollte, sollte auch die Wartbarkeit von empfindlichen Komponenten berücksichtigt werden. Generell sollte die Bestückungsdichte folgende Anforderungen erfüllen:

• Der Abstand zwischen Chipkomponenten, SOTs, SOIC und Chipkomponenten beträgt 1,25 mm.

• Der Abstand zwischen SOICs, SOIC und QFP beträgt 2 mm.

• Der Abstand zwischen PLCC und Chipkomponenten, SOIC, QFP beträgt 2,5 mm.

• Der Abstand zwischen PLCCs beträgt 4 mm.

• Bei gemischter Bestückung beträgt der Abstand zwischen Steckkomponenten und Chipkomponente Pad ist 1,5 mm.

• Bei der Konstruktion des PLCC-Sockels sollte im Voraus ausreichend Platz für den PLCC-Sockel gelassen werden.

Der spezifische Abstand zwischen benachbarten Pads zwischen Komponenten ist in Abbildung 3 unten dargestellt.

Hochwertiger SMT-PCB-Fertigungsservice zu geringeren Kosten

Mit über zehn Jahren Erfahrung in der Herstellung und Bestückung von SMT-Leiterplatten ist PCBCart in der Lage, Ihr Leiterplattendesign mit der erwarteten Leistung in echte Leiterplatten zu bringen. Wir sind sehr gut darin, die spezifischen Anforderungen der Kunden an Vorlaufzeit und Budget zu erfüllen. Wenn Sie zufällig ein Design haben, das für den Prototypen- oder Produktionslauf bereit ist, warum kontaktieren Sie uns nicht zuerst für ein kostenloses Angebot? Dann können Sie entscheiden, ob Sie mit uns weitermachen möchten.

Hilfreiche Ressourcen

• Unverzichtbare ingenieurfreundliche PCB-Layout-Richtlinien

• Layout- und Ablaufverfolgungsregeln für die Montage in Kartons

• Designanforderungen für SMT-PCBs Teil Eins:Bondingpad-Design von etwas Gewöhnlichem Komponenten

• Designanforderungen für SMT-Leiterplatten, Teil Zwei:Einstellungen für Pad-Trace-Verbindung, Durchgangslöcher, Testpunkt, Lötmaske und Siebdruck

• Designanforderungen für SMT-Leiterplatten, Teil Vier:Markierung

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – Mehrere Mehrwertoptionen

• Erweiterter PCB-Bestückungsservice von PCBCart – ab 1 Stück

Industrietechnik

- SMT-Bestückung für Leiterplatten

- PCB-Layout-Software

- Überlegungen zum PCB-Layout

- Design für die Herstellung von Leiterplatten

- Die Vorteile des Prototyping von Leiterplatten

- Die gängigsten Arten von Endbearbeitungsdiensten für präzisionsgefertigte Komponenten – Teil 1

- Hochgeschwindigkeits-Layout-Tipps

- PCB-Designanforderung für Smartphones

- Wie man Interferenzen im PCB-Design besiegt

- Drei Designüberlegungen zur Sicherstellung der EMV von Laptop-PCB