Cant-Miss-Layout-Tipps für BGA-Chips

Mit der Entwicklung der Chipverpackungstechnologie wurde BGA (Ball Grid Array) als Standardverpackungsform angesehen. Bei Chips mit Hunderten von Pins bringt die Anwendung von BGA-Gehäusen enorme Vorteile.

BGA-Chips gewinnen gegenüber QFP-Chips (Quad Flat Package) in Bezug auf die Form von BGA-Gehäusen. BGA-Packages reduzieren die physische Größe von Chips drastisch, da Lötkugelarrays periphere Leitungen bei QFP-Chips ersetzen, was besonders offensichtlich ist, wenn mehrere I/O-Pins verfügbar sind. Die Oberfläche von BGA steigt linear mit der Verbesserung der Anzahl der I/O-Pins, während die von QFP mit der Verbesserung der Anzahl der I/O-Pins quadratisch zunimmt. Infolgedessen bietet das BGA-Gehäuse eine bessere Herstellbarkeit für Komponenten mit mehreren Pins als QFP. Im Allgemeinen reicht die Anzahl der I/O-Pins von 250 bis 1089, was speziell durch Verpackungstyp und -größe bestimmt wird. Was die Herstellbarkeit betrifft, schneiden BGA-Chips auch besser ab als QFP-Chips. Die Stifte von BGA-Gehäusechips sind kugelförmig und in einem 2D-Array verteilt. Darüber hinaus weisen I/O-Pins einen größeren Abstand als QFP auf und funktionieren als harte Kugeln, die nicht durch Kontakt verformt werden. Aus Sicht der Chiphersteller liegt ein weiterer Vorteil von BGA-Chips in ihrer hohen Ausbeute. Die Montagefehlerrate von BGA-Chips liegt normalerweise bei 0,3 ppm bis 5 ppm pro Pin, was als gleichbedeutend mit keinem Fehler angesehen werden kann.

Aufgrund der oben diskutierten Gründe werden BGA-Package-Chips von elektronischen Assemblierern weit verbreitet eingesetzt. Die besondere Form von BGA-Gehäusen führt jedoch zu einem höheren Risiko von Kurzschlüssen beim Löten, es sei denn, einige wichtige Layout-Tipps werden in der Designphase genutzt. Daher werden in diesem Artikel im verbleibenden Teil einige wichtige Layoutregeln für BGA-Chips aufgezeigt, damit eine optimale Lötwirkung bei der SMT-Bestückung (Surface Mount Technology) erzielt werden kann.

• Abstand und Abstand

Der Lötkugelabstand für BGA-Gehäuse bleibt im Allgemeinen bei 50 mil. Um die Anforderungen der im Herstellungsprozess von Leiterplatten (Leiterplatten) verwendeten Technologie zu erfüllen, sollte der Abstand zwischen Durchgangsloch und Pad-Rand mindestens 8 mil betragen, und der Abstand zwischen Leiterbahnen und Pad-Rand kann auf 5 mil bis 6 mil reduziert werden. Daher ist es sinnvoll, die Pad-Größe von BGA-Chips zwischen 18 mil und 25 mil zu definieren, und die Leiterbahnbreite zwischen BGA-Lötkugeln sollte im Bereich von 6 mil bis 8 mil liegen.

• Positionierungsmarkierungseinstellung

Da BGA-Gehäuse kaum mit bloßem Auge inspiziert werden und Lötstellen nicht einmal mit bloßem Auge zu sehen sind, sollten genaue Passermarken gesetzt werden, um mit der Anforderung der Montageinspektion, der manuellen Montage und des Austauschs nach Nacharbeit kompatibel zu sein.

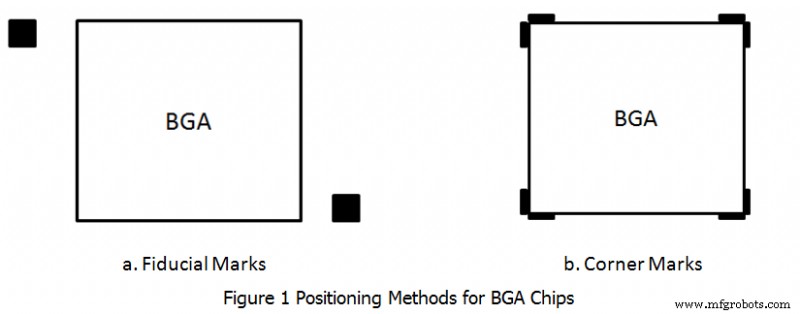

Es ist eine übliche Praxis, entweder zwei Passermarken an gegenüberliegenden Ecken einer BGA-Komponente oder zwei Eckmarken anzubringen, wie in der folgenden Abbildung dargestellt.

Sowohl Bezugsmarken als auch Eckmarken werden bei BGA-Gehäusen auf der äquivalenten Schicht platziert, dh auf der Komponentenschicht. Passermarken weisen normalerweise drei Arten von Formen auf:Quadrat, Kreis und Dreieck, deren Größe von 20 mil bis 80 mil reicht, wobei ein Bereich ohne Lötstoppmaske bei einer Größe von 60 mil bleibt. Die Breite der Eckmarkierungen liegt im Bereich von 8 mil bis 10 mil und bietet die genaueste Ausrichtung für BGA-Pad-Grafiken.

• Leitfähige Durchgangslöcher zwischen Pads

Generell sollten Durchgangslöcher NICHT zwischen Pads mit Blind Vias angeordnet und Buried Vias ersetzt werden. Nichtsdestotrotz führt dieses Verfahren zu höheren Kosten für die PCB-Herstellung. Wenn Durchgangslöcher zwischen Pads angebracht werden müssen, sollte Lötmaskenöl verwendet werden, um zu verhindern, dass Lot abfließt oder um Löcher zu füllen oder zu bedecken, um Kurzschlüsse beim Löten zu verhindern.

• Pad

Unter all den Pins von BGA-Chips gibt es viele, die von Strom oder Masse stammen. Wenn ein Pad als Durchgangsloch ausgeführt ist, wird viel Platz für die Abtastung gespart. Allerdings funktioniert diese Bauform nur für die Reflow-Löttechnik. Da das Durchgangsloch-Montageverfahren verwendet wird, sollte das Durchgangslochvolumen mit der Menge an Lötpaste kompatibel sein. Solange diese Technologie angewendet wird, wird die Lötpaste durch das Loch gefüllt. Wenn dieses Element nicht berücksichtigt wird, sinken Lötkugeln in Lötstellen, wobei die Leitfähigkeit abnimmt.

Das BGA-Chip-Layout ist niemals auf die oben genannten Aspekte beschränkt, und es ist fast unmöglich, dass ein einzelner Artikel alle Layout-Tipps für BGA-Chips abdeckt. Abgesehen von den oben genannten Punkten ist das BGA-Komponentenlayout auch mit den Fähigkeiten und Ausrüstungsparametern von Auftragsherstellern oder Bestückern verbunden. Beispielsweise können die maximale und die minimale Platinengröße, mit der ein Chipmounter umgehen kann, voneinander abweichen, was entsprechende Designmodifikationen erfordert, um mit unterschiedlichen Designanforderungen kompatibel zu sein. Daher ist es von großer Bedeutung, alle Aspekte des BGA-Chip-Layouts vollständig zu bestätigen, um eine optimale Leistung der bestückten Leiterplatte und weiterer Endprodukte zu erzielen.

PCBCart bietet Rundum-Vorschläge für das Layout von BGA-Komponenten für Ihr optimales Gleichgewicht zwischen Kosten und Funktionen

Vor der eigentlichen Fertigung oder Montage werden Bestätigungszeiten von Ingenieuren von PCBCart benötigt. Das lohnt sich eigentlich total. Alle Bestätigungen sprechen für eine perfekte Abstimmung zwischen Ihrem Design, unseren Fertigungsmöglichkeiten und unseren Ausrüstungsparametern sowie für die größtmögliche Zeit- und Geldersparnis ohne erwartete Funktionseinbußen. Möchten Sie sofort Vorschläge für das Layout von BGA-Komponenten? Hinweis:Sie sind KOSTENLOS. Probieren Sie ein Online-Angebot aus, indem Sie auf die Schaltfläche unten klicken. Wir berechnen die Kosten für Ihre kundenspezifische Leiterplattenbestückung.

Hilfreiche Ressourcen

• Eine Einführung in die BGA-Verpackungstechnologie

• Faktoren, die die Qualität der BGA-Montage beeinflussen

• Anwendung der Oberflächenmontagetechnologie (SMT) auf Ball Grid Array (BGA)-Gehäusen

• Effektive Maßnahmen zur Qualitätskontrolle von Ball Grid Array (BGA)-Lötverbindungen

• Anforderungen an Designdateien zur Sicherstellung einer effizienten BGA-Montage

• So erhalten Sie ein genaues Angebot für Ihre BGA-Montageanforderungen

Industrietechnik

- 6 Tipps zur Vorbeugung von Rost

- 5 Tipps für die Blechkonstruktion

- 5 wichtige Wartungstipps für elektrische Transformatoren

- Autsch! 5 Tipps zur Vermeidung von Rohrbelastungen

- 4 Tipps zur Optimierung Ihres Wasserstrahls

- 7 Tipps zur Auswahl einer Maschinenwerkstatt

- Tipps für 3D-Druckformen

- 3 praktische Tipps zur Beschleunigung der Fertigung

- Wartung:4 Tipps zum Schreiben von Checklisten

- Hochgeschwindigkeits-Layout-Tipps