Verstehen und Messen der Zeitverzögerung in einem analytischen Instrumentensystem

Verstehen und Messen der Zeitverzögerung in einem analytischen Instrumentensystem

Karim Mahraz

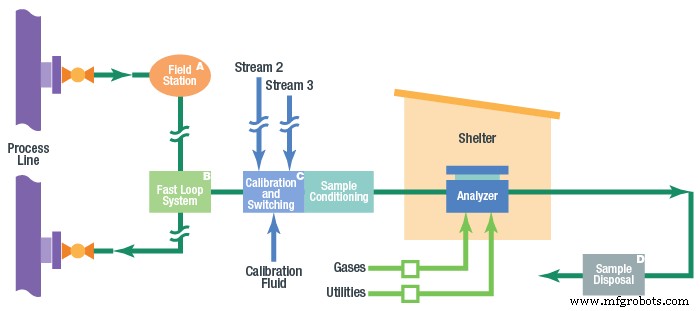

Zeitverzögerung in Probenahmesystemen ist die häufigste Ursache für unangemessene Ergebnisse von Prozessanalysatoren. Prozessmessungen sind augenblicklich, Antworten des Analysators jedoch nicht. Es gibt immer eine Zeitverzögerung vom Wasserhahn zum Analysator. Das Potenzial für Zeitverzögerung besteht in den folgenden Abschnitten eines analytischen Instrumentierungssystems (AI), das im Bild unten dargestellt ist:Prozessleitung, Abgriff und Sonde, Feldstation, Transportleitung, Probenaufbereitungssystem, Stromumschaltsystem und Analysator.

Es ist wichtig zu verstehen, dass die Zeitverzögerung kumulativ ist. Sie besteht aus der Gesamtzeit Es dauert, bis eine Flüssigkeit von der Prozessleitung zum Analysator gelangt, einschließlich der für die Endanalyse erforderlichen Zeit. Wenn beispielsweise der Gaschromatograph fünf Minuten benötigt, um eine Probe zu analysieren, müssen diese fünf Minuten nicht nur zu der Zeitverzögerung im Probenaufbereitungssystem und Stromumschaltsystem, sondern auch zu der Zeitverzögerung in den Transportleitungen, Feldstation, hinzugerechnet werden , tippen und prüfen. Diese Zwischensumme muss dann zu der Zeit addiert werden, die das Fluid benötigt, um von der überwachten Prozesseinheit zum Zapfhahn zu gelangen. Es zählt die Gesamtzeit von der überwachten Prozesseinheit bis zum Analysator .

Leider wird die Zeitverzögerung oft unterschätzt, nicht berücksichtigt oder missverstanden. In vielen Fällen ist die Zeitverzögerung für Analysatorspezialisten und -techniker unsichtbar, die sich darauf konzentrieren, die Probe für den Analysator geeignet zu machen. Analysatorspezialisten können davon ausgehen, dass die analytische Messung sofort erfolgt. Probenahmesysteme erreichen jedoch oft nicht den Industriestandard einer Antwortzeit von einer Minute, wodurch reichlich Gelegenheit für Zeitverzögerungen geschaffen wird. Es ist immer am besten, die Zeitverzögerung zu minimieren, selbst bei langen Zykluszeiten, aber Verzögerungen, die über den Industriestandard hinausgehen, sind nicht unbedingt ein Problem. Der Verfahrenstechniker muss akzeptable Verzögerungszeiten basierend auf der Prozessdynamik bestimmen.

Zeitverzögerungen werden zu einem Problem, wenn sie die Erwartungen eines Systemdesigners übertreffen. Eine schlechte Schätzung oder falsche Annahme bezüglich der Zeitverzögerung führt zu einer schlechteren Prozesssteuerung. Das Verständnis der Ursachen der Zeitverzögerung und das Lernen, eine Verzögerung innerhalb einer angemessenen Fehlerspanne zu berechnen oder zu approximieren, kann sowohl die Verzögerung reduzieren als auch die Reaktionsfähigkeit des Gesamtsystems verbessern.

Platzieren von Prozessleitungen, Hähne, Schnellschleifen und Transportleitungen für maximale Effektivität

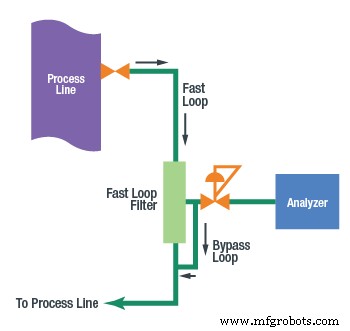

Um die Zeitverzögerung zu reduzieren, ist es im Allgemeinen am besten, den Anschluss am nächsten zum Analysator zu platzieren, obwohl dies nicht immer machbar ist. Der Abgriff sollte stromaufwärts von Verzögerungsquellen wie Fässern, Tanks, toten Rohren, stagnierenden Leitungen oder überflüssigen oder veralteten Geräten (die zur Verbesserung des Durchflusses entfernt werden sollten) angeordnet sein. In einigen Fällen kann aufgrund der zuvor erwähnten Variablen die Position des Abgriffs nicht in der Nähe des Prozessanalysators angegeben werden. Wenn der Wasserhahn weit vom Analysator entfernt ist, wird eine schnelle Schleife empfohlen, um dem Analysator schnell Flüssigkeit zuzuführen. Bei richtiger Auslegung ist der Durchfluss in der schnellen Schleife viel schneller als der Durchfluss durch die Analysatorleitungen.

Verringern des Drucks zum Verringern der Zeitverzögerung

Bei Verwendung mit einem Gas ist eine Feldstation ein Mittel zur Druckreduzierung in den Transportleitungen oder im Schnellkreislauf. Bei gleicher Strömungsgeschwindigkeit verringert sich die Zeitverzögerung in den Transportleitungen direkt proportional zur Verringerung des Absolutdrucks. Bei halbem Druck gibt es die halbe Zeitverzögerung. Die Feldstation sollte möglichst nahe am Wasserhahn stehen. Je früher der Druck abgebaut wird, desto besser.

Bei einer flüssigen Probe wird keine regulierende Feldstation eingesetzt. Es ist besser, Flüssigkeiten unter hohem Druck zu halten, um die Bildung von Blasen zu vermeiden. Wenn eine flüssige Probe als Gas analysiert wird, kann an der Feldstation ein Verdampfungsregler verwendet werden. Dies führt jedoch zu erheblichen Zeitverzögerungen. Wenn sich das Fluid von flüssig zu gasförmig ändert, nimmt das Volumen dramatisch zu. Die Steigerungsrate hängt vom Molekulargewicht der Flüssigkeit ab.

Typischerweise beträgt der gemessene Dampfdurchfluss nach dem Regler das>300-fache des Flüssigkeitsdurchflusses vor dem Verdampfungsregler. Beispielsweise kann bei einem Dampfstrom von 500 cm3/min der Flüssigkeitsstrom weniger als 2 cm3/min betragen. Daher benötigt die Flüssigkeit 25 Minuten, um durch 10 Fuß eines 1/4-Zoll-Rohrs zu fließen. Um diese Zeit zu verkürzen, müssen wir das Volumen des Schlauchs vor dem Regler reduzieren. Zum Beispiel würde es mit nur einem Fuß von einem Achtel-Zoll-Schlauch nur 30 Sekunden dauern, bis die Flüssigkeit den Regler erreicht. Zu dieser Zeit müssen wir jedoch eine Zeitverzögerung in der Sonde hinzufügen. Je schmaler die Sonde, desto schneller die Reaktion.

Eine andere Möglichkeit, eine schnellere Reaktion zu erreichen, besteht darin, den Verdampfungsregler näher am Analysegerät zu platzieren. Installieren Sie einen Regler nach dem Schnellschleifenfilter mit einer zweiten Flüssigkeitsschnellschleife, um sicherzustellen, dass der positive Fluss bis zum Verdampfungsregler anhält. Das Ziel besteht darin, das langsam fließende Flüssigkeitsvolumen, das zum Regler gelangt, zu minimieren.

Streamwechsel

Um so viel Zeitverzögerung wie möglich zu vermeiden, müssen Stromumschaltbaugruppen schnell arbeiten und altes Probenmaterial schnell entfernen, während der neue Strom zum Analysator geleitet wird. Double-Block-and-Bleed-Ventilkonfigurationen (DBB), die heute in konventionellen Komponenten oder modularen Miniaturdesigns erhältlich sind, bieten eine Möglichkeit, Ströme mit minimalen Toträumen und ohne Querstromkontamination durch undichte Ventile umzuschalten.

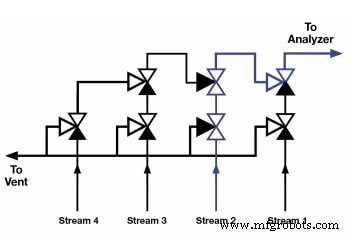

Eine herkömmliche DBB-Konfiguration ist der kaskadierende DBB, wie im folgenden Diagramm dargestellt. Der kaskadierende DBB eliminiert Toträume durch die Verwendung eines zweiten Absperrventils anstelle eines T-Stücks.

Bei Verwendung einer DBB-Kaskadenkonfiguration muss der Strömungsweg berücksichtigt werden, da diese Konfiguration zu Druckabfall und langsamerem Durchfluss führen kann. Der Druckabfall kann abgeschätzt werden, indem der Cv des Produkts nachgeschlagen wird, der ein Maß für den Strömungswiderstand ist. Je niedriger der Cv, desto größer der Druckabfall, was zu einer geringeren Durchflussrate führt.

In der DBB-Kaskadenkonfiguration verursacht der Primärstrom – Strom 1 – keinen übermäßigen Druckabfall, aber Strom 2, Strom 3 usw. erzeugen einen zunehmenden Druckabfall und einen längeren Durchflussweg, was zu zunehmend längeren Laufzeiten zum Auslass führt . Das Ergebnis sind inkonsistente Lieferzeiten von den verschiedenen Streams, was es schwierig macht, konsistente Spülzeiten für alle Streams festzulegen.

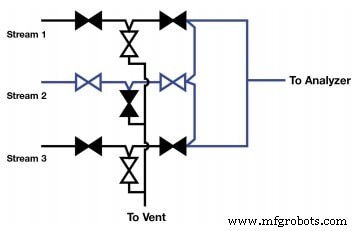

Die im Diagramm unten gezeigte DBB-Konfiguration mit integriertem Durchflusskreislauf ermöglicht alle Vorteile der DBB-Kaskadenkonfiguration und gewährleistet gleichzeitig einen minimalen Druckabfall über alle Ströme hinweg. Der Cv für jeden Stream – und damit die Lieferzeit für jeden Stream – ist gleich. Beachten Sie, dass eine Komponente mit einem Cv von 0,3 ein Drittel des Druckabfalls verursacht als eine Komponente mit einem Cv von 0,1.

Probenkonditionierungssysteme

Das Probenaufbereitungssystem bereitet die Probe für die Analyse vor, indem es sie filtert, sicherstellt, dass sie sich in der richtigen Phase befindet, und Druck, Durchfluss und Temperatur anpasst. Um dies in einem kleinen Formfaktor zu erreichen, verwendet das System viele relativ kleine Komponenten, darunter Messgeräte, Regler, Schwebekörper-Durchflussmesser, Durchflussregler, Rückschlagventile, Regelventile und Kugelhähne. Häufig werden modulare Miniaturkomponenten auch als kompakte Lösung für beengte Platzverhältnisse eingesetzt. Diese oben montierten Komponenten werden gemäß der New Sampling/Sensor Initiative (NeSSI) gemäß dem ANSI/ISA 76.00.02-Standard hergestellt. Wie bei den Stromumschaltventilen ist das Innenvolumen nicht so wichtig wie der Druckabfall. Bei der Auswahl der Komponenten sollten Sie den vom Hersteller angegebenen Cv vergleichen.

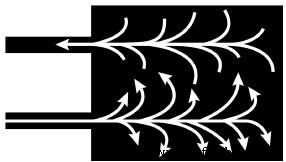

Andere Komponenten, die in Probenaufbereitungssystemen verwendet werden, wie z. B. Filter, Knockout-Töpfe und Koaleszenzfilter, können eine erhebliche Zeitverzögerung verursachen, da sie ermöglichen, dass sich eingehende Proben mit alten Proben vermischen. Verbessern Sie die Zeitverzögerung, indem Sie einen Filter oder einen Knockout-Pot leeren, sodass 95 Prozent der alten Probe verschwunden sind. Leider erfordert dies das dreifache Volumen des Bauteils. Dies setzt voraus, dass Einlass und Auslass benachbart sind, wie im Diagramm unten gezeigt.

Betrachten Sie einen Filter mit einem im Diagramm konfigurierten Einlass und Auslass. Bei einer Durchflussrate von 100 cm3/min und einem Filtervolumen von 100 cm3 dauert es drei Minuten, bis 95 Prozent der alten Probe ausgespült sind. Um eine genaue Stichprobe zu gewährleisten, müssen daher drei Minuten zur Zeitverzögerungsberechnung für dieses KI-System hinzugefügt werden. Dieselben Formeln können auf Mischvolumina in der Prozesslinie angewendet werden.

Analysator

Im Allgemeinen benötigt ein Gaschromatograph fünf bis zehn Minuten, um die Probe zu analysieren. Infrarot- und Ultraviolett-Analysatoren arbeiten viel schneller und führen Analysen innerhalb von Sekunden durch. Ein Analysatorspezialist, Techniker oder Ingenieur sollte wissen, wie viel Zeit der Analysator benötigt, um eine Probe zu verarbeiten. Diese Zeit wird zu den oben diskutierten Schätzungen für die Gesamtzeitverzögerung vom Abgriff bis zum Analysator hinzuaddiert.

Fazit

Die mit den beschriebenen Tools berechnete Gesamtzeitverzögerung sollte eine Schätzung innerhalb einer angemessenen Fehlerspanne liefern. Denken Sie daran, dass es auf die Gesamtzeit vom überwachten Prozess bis zum Analysator ankommt und dass alle Komponenten, die diese Verzögerung ausmachen, zur Gesamtzeit addiert werden müssen. Die Zeitverzögerung ist ein Problem, das eine genaue Prüfung durch den Analysatorspezialisten verdient. Falsche Annahmen über die Probenahmezeit, insbesondere bei typischen Problemstellen wie der Sonde oder einem Verdampfungsregler in der Feldstation, untergraben die harte Arbeit des Analysatorspezialisten und machen den Analysator unwirksam. Analysatorspezialisten können in Zusammenarbeit mit ihrem Fluidsystemanbieter oder Berater Zeitverzögerungen verbessern, indem sie intelligente Entscheidungen über Komponenten und Konfigurationen in Bezug auf die Position des Abgriffs, die schnelle Schleifeneinrichtung, geeignete Schlauchdurchmesser und Stromumschaltkonfigurationen treffen.

Industrietechnik

- Das Bremssystem der Windkraftanlage und Ersatzbremsbeläge verstehen

- Was ist ein Rohrleitungs- und Instrumentierungsdiagramm (P&ID)?

- Ein Hebelsystem verstehen

- Fördersystem verstehen

- Automatikgetriebe verstehen

- Grundlegendes zum Nass- und Trockenölsumpfsystem

- Reibungs- und regeneratives Bremssystem verstehen

- Hydraulisches Bremssystem verstehen

- Ein indirektes Einspritzsystem verstehen

- Aufhängungssystem verstehen