Tipps zur Pflege einer repräsentativen Probe in einem analytischen Instrumentierungssystem

Tipps zur Erhaltung einer repräsentativen Probe in einem analytischen Instrumentensystem

Karim Mahraz, Swagelok Produktmanager, Analytical Instrumentation

Das Ziel eines analytischen Instrumentierungssystems (AI) ist es, zeitnah ein analytisches Ergebnis zu liefern, das für die Flüssigkeit in der Prozessleitung zum Zeitpunkt der Probenentnahme repräsentativ ist. Wird die Probe durch die Konfiguration des KI-Systems so verändert, dass das Analyseergebnis anders ist, ist die Probe nicht mehr repräsentativ und das Ergebnis nicht mehr aussagekräftig oder brauchbar. Unter der Annahme, dass die Probe ordnungsgemäß am Wasserhahn entnommen wird, kann sie unter einer der folgenden Bedingungen immer noch nicht repräsentativ sein, wenn:

- Toträume (oder Toträume) werden an ungeeigneten Stellen im Prozesssteuerungssystem eingeführt, was zu einem „statischen Leck“, einem Bluten oder Lecken der alten Probe in die neue Probe führt

- Die Probe wird durch Kontamination oder Adsorption verändert

- Das Chemikaliengleichgewicht wird durch einen teilweisen Phasenwechsel gestört

- Die Probe wird einer chemischen Reaktion unterzogen

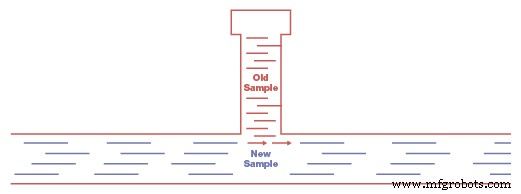

Deadlegs verstehen

Es ist wichtig, den Unterschied zwischen Mischvolumen und Toträumen zu verstehen. Ein Mischvolumen ist ein Reservoir mit separatem Einlass und Auslass, wie z. B. ein Filter oder ein Knockout-Topf. Flüssigkeit fließt oft langsam durch ein Mischvolumen. Eine Sackgasse hingegen ist typischerweise eine T-Formation mit einem Block am Ende, sodass kein Durchfluss vorhanden ist (siehe Abbildung 1).

Abbildung 1. In dieser Totraumkonfiguration leckt alte Probe, die in der T-Formation eingeschlossen ist, in den Hauptflüssigkeitsstrom und kontaminiert die neue Probe.

Beispiele für Toträume sind Manometer, Wandler, Laborprobenventile oder Entlastungsventile. Sie können die Rate berechnen, mit der ein Mischvolumen eine alte Probe ausspült, aber das Gleiche gilt nicht für einen Totraum. Ein Totraum hält die alte Probe, sodass sich ein kleiner Teil davon mit der neuen Probe vermischt und diese kontaminiert.

Deadlegs können sich schließlich ohne Eingriff auflösen – oder auch nicht. Sie verhalten sich nicht vorhersehbar. Im Allgemeinen werden Toträume problematischer, wenn das Verhältnis von Länge zu Durchmesser zunimmt. Darüber hinaus erhöht ein geringerer Durchfluss in der Analyseleitung den Grad des Totraumeffekts. Ein Manometer mit einem Totraumvolumen von 10 cm 3 mag bei hohem Durchfluss keine große Wirkung haben, aber bei niedrigem Durchfluss (z. B. 30 cm 3 /min) könnte es – wenn es sich an der falschen Stelle befindet – die gesamte Anwendung gefährden.

Hier sind einige allgemeine Richtlinien zu Totstrecken:

- Verwenden Sie wann immer möglich hohe Durchflussraten

- Wählen Sie ein Komponentendesign, das Toträume minimiert oder eliminiert

- Achten Sie beim Einbau des Bauteils darauf, dass die Endverbindung die Totraumlänge minimiert

- Entfernen Sie Toträume zum Bypass-Kreislauf, sodass sich nur die minimale Anzahl von Totraumkomponenten in der direkten Leitung mit aktivem Fluss zum Analysator befindet

- Ersetzen Sie ein T-Stück und Zweiwege-Kugelhähne durch Dreiwege-Kugelhähne

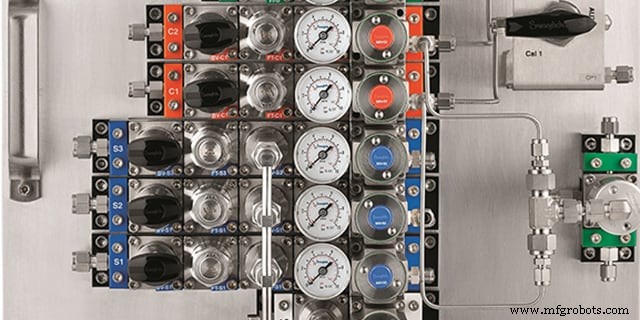

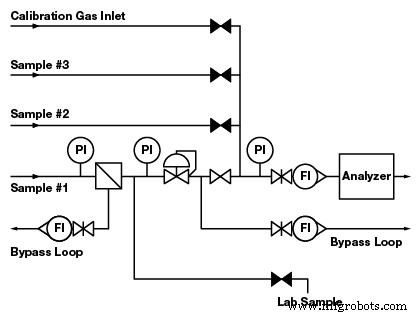

Abbildung 2. Fünf Toträume in dieser Konfiguration bergen das Risiko, die Probe zu kontaminieren.

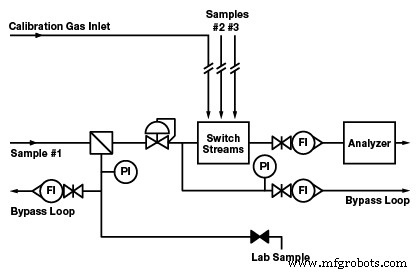

Abbildung 3. Diese Konfiguration ist eine Variation von Abbildung 2 und führt Konstruktionsverbesserungen ein, die die Toträume eliminieren oder sie an Stellen verschieben, an denen sie keine Auswirkung auf die Analysatorablesung haben.

In den meisten Prozesssteuerungssystemen können Totraumkomponenten so positioniert werden, dass die meisten nicht in direkter Linie mit dem aktiven Fluss zum Analysator stehen. Deadleg-Komponenten können auf einer Bypass-Schleife platziert werden und erfüllen weiterhin ihren beabsichtigten Zweck. Eine Umgehungsschleife (oder schnelle Schleife) ist eine Konfiguration, die einen relativ schnellen Fluss in einer Schleife mit einer Rückkehr zur Prozessleitung ermöglicht. An einer Stelle in der Schleife wird ein Teil des Flusses zum Analysator umgeleitet. Abbildung 2 zeigt ein System mit fünf Totwegen. Abbildung 3 zeigt eine Variation dieser Konfiguration mit den folgenden Verbesserungen:

- Zwei Manometer werden zu einer Umgehungsschleife entfernt

- Ein Manometer wird ersatzlos entfernt

- Der Kalibriergaseinlass wird zum Stromauswahlsystem verlegt

- Die Entnahme der Laborprobe wird in eine Strömungsschleife verlegt, die von einem Filter ausgeht

Wenn mehrere Flüssigkeitsströme durch ein Stromauswahlsystem zum selben Analysator fließen, sollten Komponenten mit Toträumen, wenn möglich, vor dem Stromauswahlsystem in einer Umgehungs- oder Rückleitung platziert werden, um die Möglichkeit einer Kreuzstromkontamination zu minimieren. Gleiches gilt für Bauteile mit „Gedächtnis“, also Bauteile mit viel Oberfläche (Filter) oder mit durchlässigen Materialien wie Elastomeren. Anstatt beispielsweise einen Filter nach dem Stromauswahlsystem anzuordnen, ist es besser, mehrere Filter zu kaufen und sie vor dem Stromauswahlsystem anzuordnen – einen in jeder der mehreren Zeilen. Ebenso ist es nicht ratsam, einen Laborprobenanschluss mit einem T-Stück und einer Schnellkupplung hinter dem Stromauswahlsystem anzuordnen, da die T-Konfiguration ein Totraum ist, der eine Querstromkontamination verursachen kann.

Abbildung 4. Laborprobenanschlüsse mit Schnellkupplung befinden sich an Bypass-Schleifen vor dem Stromauswahlsystem. Auf diese Weise erzeugen sie keine Toträume auf einer Leitung, die von Sample-Streams geteilt wird.

Bei einer idealen Konfiguration, wie in Abbildung 4 gezeigt, wird der Laborprobenport auf einer Umgehungsschleife – einer separaten Umgehungsschleife für jede Probenleitung – vor dem Stromauswahlsystem platziert. Der Laborprobenanschluss, Messgeräte und andere Toträume können sich auf der Umgehungsschleife befinden, stromabwärts von dem Punkt, an dem der Fluss zum Analysator umgeleitet wird. Ein zusätzlicher Vorteil dieser Konfiguration besteht darin, dass, während ein Strom zum Analysator fließt, die anderen Ströme weiterhin durch ihre jeweiligen Umgehungsschleifen fließen und die Probe auf dem aktuellen Stand halten. Zu den Komponenten mit begrenztem Speicher, die sicher nach dem Stromauswahlsystem lokalisiert werden können, gehören einige hochwertige Regler, Absperrventile, Rückschlagventile und Durchflussmesser. Bei flüssigen Proben können bei minimalem Druckabfall durch das Analysegerät Totraumkomponenten wie Messgeräte hinter dem Analysegerät angeordnet sein.

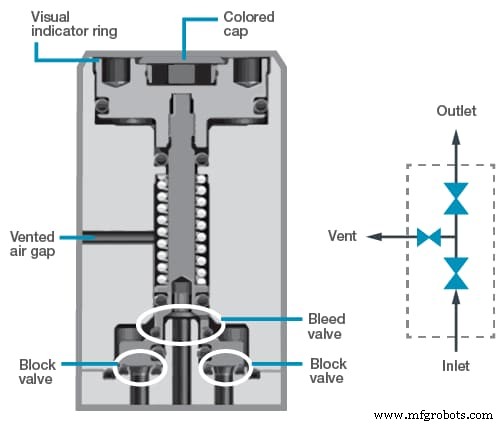

Die Verwendung einer doppelten Block-and-Bleed-Konfiguration (DBB), die aus zwei Blockventilen und einem Entlüftungsventil besteht, das zu einer Entlüftung führt, ist ein etablierter Standard in der Industrie – und das aus gutem Grund:Sie schützt vor Kontamination zwischen Flüssigkeitsströmen. Diese Konfiguration sollte immer dann verwendet werden, wenn zwischen zwei Fluidströmen, die getrennt bleiben müssen, ein beabsichtigter Block vorhanden ist. DBB ist die Basis aller Stream-Selector-Systeme.

Über die Komponentenplatzierung hinaus ist die Komponentenauswahl auch ein wichtiger Faktor beim Design von Prozesssteuerungssystemen. Komponenten variieren in der Menge an Totraum, den sie enthalten. Der Systemdesigner sollte Schnittzeichnungen überprüfen und nach Totraum suchen. Der Strömungsweg durch ein Ventil oder eine Baugruppe von Komponenten sollte glatt und ohne scharfe Richtungsänderungen sein, die zu einem Druckabfall führen können.

Lecks und Permeation

Leckagen und Permeation treten in Richtung niedrigeren Partialdrucks auf. Um festzustellen, ob Lecks oder Permeation ein Problem für ein System darstellen, identifizieren Sie die Probenzusammensetzung und ihren absoluten Druck und machen Sie dasselbe für die Atmosphäre außerhalb des Systems. Bestimmen Sie von dort aus den Partialdruck. Wenn beispielsweise das Systemmedium zu 100 Prozent aus Stickstoff bei 100 psia besteht, beträgt der Partialdruck des Stickstoffs 100 psia. Und wenn wir der Einfachheit halber sagen, die Atmosphäre besteht zu 80 Prozent aus Stickstoff und zu 20 Prozent aus Sauerstoff bei 15 psia, dann beträgt der Partialdruck Stickstoff 12 psia und Sauerstoff 3 psia. Unter diesen Bedingungen tritt Sauerstoff in das System ein und Stickstoff entweicht aus dem System. Selbst wenn der Systemdruck auf 200 psia, 1000 psia oder mehr erhöht würde, würde immer noch Sauerstoff aus der Atmosphäre eintreten, da der Partialdruck für Sauerstoff außerhalb des Systems größer ist als innerhalb des Systems.

Permeation ist nicht immer ein Problem. Je nach Anwendung spielt eine kleine Menge Sauerstoff, die in die Probe gelangt, möglicherweise keine Rolle. Wenn Permeation ein potenzielles Problem darstellt, sollte der Systemdesigner O-Ringe, Elastomere und PTFE vermeiden und stattdessen nach Möglichkeit Edelstahl- und Metall-auf-Metall-Dichtungen verwenden. Eine andere Möglichkeit besteht darin, das Probenahme-Konditionierungssystem oder andere Teile des Systems in einer mit Stickstoff gespülten Box einzuschließen.

Konstruktionskonfigurationen einiger pneumatischer Ventile lassen Lecks oder Permeation zwischen der Probe und der Betätigungsluft zu. Der Stellantrieb eines Ventils kann integraler Bestandteil der Ventilkonstruktion sein, wie bei modularen Miniaturventilen. Mit anderen Worten, der Ventilkörper und der Aktuator sind in demselben Block enthalten und können durch nur eine einzige Dichtung, wie z. B. einen O-Ring, getrennt sein. Wenn diese einzelne Dichtung versagen würde, könnten Moleküle aus der pneumatischen Luft in die Probe lecken oder Moleküle aus der Probe könnten in die Betätigungsluft entweichen. Solche Lecks können zu einem schlechten analytischen Messwert führen oder, schlimmer noch, einen Brand oder eine Explosion verursachen. Achten Sie bei der Verwendung von Stellantrieben, die in das Ventildesign integriert sind, auf Ventile mit Doppeldichtungen sowie Sicherheitsvorkehrungen, wie z. B. einem belüfteten Luftspalt, der ein sicheres Entweichen von Luft oder Prozessleckagen ermöglicht (Abbildung 5).

Abbildung 5. In dieser Zeichnung eines doppelten Absperr- und Entlüftungsventils schützen doppelte Dichtungen und ein entlüfteter Luftspalt vor der Möglichkeit, dass Betätigungsluft in den Flüssigkeitsstrom entweicht.

Adsorption

Adsorption bezieht sich auf die Tendenz einiger Moleküle, an festen Oberflächen, einschließlich der Innenseiten von Schläuchen, zu haften. Einige Moleküle wie Stickstoff, Sauerstoff und andere „permanente Gase“ haften an festen Oberflächen, lassen sich aber leicht abschlagen. Andere Moleküle, wie Wasser und Schwefelwasserstoff, haften an Schläuchen und halten fest. Wenn sich eines dieser klebrigen Moleküle in der Probe befindet, bleibt es an der Innenfläche des Schlauchs haften und erscheint für einige Zeit nicht im analytischen Messwert.

Einige Bediener glauben, dass das Problem der Adsorption verschwindet, sobald das Innere des Schlauchs gesättigt ist, aber das ist nicht wahr. Angenommen, die Temperatur des Schlauchs steigt aufgrund der täglichen Änderungen der Sonnenintensität. Höhere Temperaturen geben den Molekülen mehr Energie, sodass sie die Wände des Schlauchs verlassen und Veränderungen im analytischen Messwert verursachen.

Wenn die zu messenden Moleküle in Ihrer Probe mehr als 100 ppm ausmachen, spielt die Adsorption wahrscheinlich keine große Rolle. Wenn die zu messenden Moleküle jedoch weniger als diese Menge ausmachen, muss die Adsorption angegangen werden. Eine elektropolierte Oberfläche auf der Innenseite des Schlauchs oder eine PTFE-Auskleidung sorgen für geringfügige Verbesserungen der Adsorptionsrate. Eine weitere Option sind silikonbeschichtete Schläuche. Während der Herstellung wird eine sehr dünne Siliziumschicht auf der Innenseite des Schlauchs abgeschieden. Während das Produkt teuer ist, ist die Verbesserungsrate dramatisch. Der Schlauch ist mit der Silikonbeschichtung immer noch flexibel, obwohl der minimale Biegeradius erhöht wird.

Phasenerhaltung

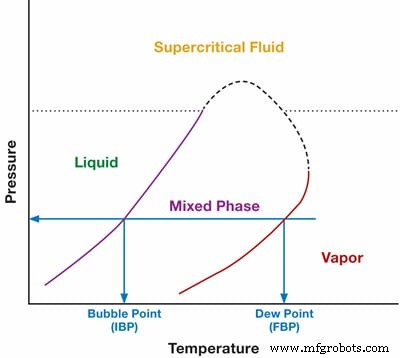

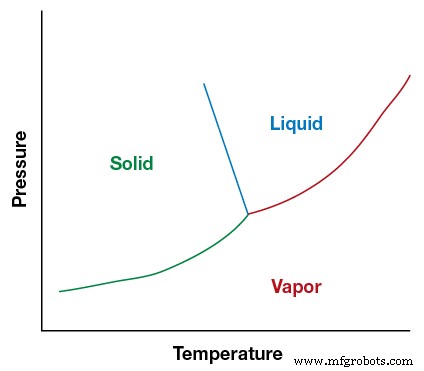

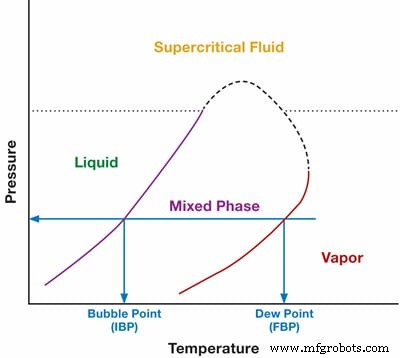

Um eine repräsentative Probe zu erhalten, muss eine partielle Phasenänderung in der Probe vermieden werden. Je nach Temperatur und Druck im System nehmen Moleküle unterschiedliche Phasen ein – fest, flüssig, gasförmig oder ein Gemisch. Der Punkt, an dem sich die Phasen für jedes Molekül zu ändern beginnen, ist unterschiedlich, wie im Phasendiagramm dargestellt, mit Temperatur entlang einer Achse und Druck entlang der anderen. Abbildung 6 zeigt unten die Zusammensetzung von Wasser. Durchgezogene Linien zeigen die Schnittstellen zwischen den Phasen.

Abbildung 6. Das Phasenwechseldiagramm zeigt die Punkte, an denen Wasser zwischen fest, flüssig und gasförmig wechselt.

Eine analytische Probe besteht normalerweise aus mehr als einer Art von Molekülen. Es ist wichtig, die Zusammensetzung der Probe zu bestimmen (d. h. wie viel Prozent besteht aus Molekül A, wie viel Prozent besteht aus Molekül B usw.).

Solange die Probe vollständig flüssig oder vollständig gasförmig bleibt, bleibt die Zusammensetzung gleich. Wenn wir jedoch eine teilweise Phasenänderung der Probe zulassen, ändert sich unsere Zusammensetzung. Abbildung 7 unten zeigt ein Phasendiagramm für eine Mischung von Molekülen. An jedem Punkt zwischen dieser Flüssig- und Dampfphase gibt es eine Zweiphasenkombination – was zu unterschiedlichen Zusammensetzungen führt. Mit anderen Worten, die Probe hat sich in zwei verschiedene Zusammensetzungen fraktioniert, und das Analysegerät kann die ursprüngliche Zusammensetzung nicht mehr bestimmen.

Abbildung 7. Phasendiagramm für eine Mischung von Molekülen

Die Herausforderung für den Analysatoringenieur und -techniker besteht darin, Druck und Temperatur in Zonen aufrechtzuerhalten, die die gesamte Probe in einer Phase im gesamten Analysesystem konservieren. Für eine Gasprobe besteht die einfachste Lösung darin, einen Regler zu installieren, der den Druck senkt. Darüber hinaus können die Probenleitungen bei Bedarf mit isolierten, gebündelten Schläuchen beheizt und auf hoher Temperatur gehalten werden. Sowohl Regler als auch gebündelte Schläuche sind relativ einfach zu installierende und zu wartende Komponenten.

Bei flüssigen Proben sind die Herausforderungen etwas größer. Eine Pumpe kann den Druck erhöhen und bei Bedarf können Kältemaschinen installiert werden. Leider sind weder Pumpen noch Kühler besonders einfach zu installierende und zu wartende Komponenten, obwohl sie notwendig sein können.

Schlussfolgerung

Die Aufrechterhaltung einer repräsentativen Stichprobe kann eine Herausforderung darstellen. Es gibt keinen Alarm, der in einem analytischen Instrumentensystem ausgelöst wird, der ankündigt, dass die Probe nicht repräsentativ ist. Die einzige Möglichkeit, das Problem aufzudecken, besteht darin, die Punkte zu kennen, an denen das Probensystem ins Stocken geraten kann. Glücklicherweise sind alle diese Probleme vermeidbar oder korrigierbar. Die meisten Korrekturmaßnahmen können wie folgt zusammengefasst werden:

- Kenntnis des Bauteildesigns und seiner Grenzen (Toträume, Toträume, Austritt von Betätigungsluft)

- Stellen Sie dem Fluidsystemanbieter die richtigen Fragen (z. B. zu Ventildrucknennwerten, Schnittzeichnungen und Ausblasbarkeitsdaten)

- Platzieren von Komponenten an der richtigen Stelle im Prozessleitsystem (z. B. in der Umgehungsschleife, auf der einen oder anderen Seite des Stromauswahlsystems)

- Bestimmen/Berechnen, ob eine Adsorption stattfindet oder eine Rolle spielt (basierend auf dem Partialdruck)

- Wissen, welche Materialien oder Designs Lecks, Permeation und Adsorption verhindern

- Berechnung und Aufrechterhaltung des richtigen Drucks und der richtigen Temperatur für die Phasenerhaltung, basierend auf Phasendiagrammen

Benötigt Ihre Anlage oder Einrichtung zusätzliche Unterstützung, um repräsentative Proben mit Ihren analytischen Instrumentensystemen zu erhalten? Erfahren Sie, wie Sie häufige Fehler im Probenahmesystem beheben können, mit dem Swagelok Schulungskurs zur Problemlösung und Wartung von Probenahmesystemen (SSM). Wenden Sie sich an Ihr lokales Vertriebs- und Servicezentrum, um Ihr Team zu registrieren.

Bilder © 2013 „Industrial Sampling Systems ”Industrietechnik

- Allgemeine Tipps zur Fehlerbehebung

- 11 Tipps, wie Sie mehr aus Ihrem EAM-System herausholen

- Praktische Tipps zur Einhaltung der HR-Compliance und des Mitarbeiterengagements

- Tipps für ein erfolgreiches und gut gewartetes septisches System

- 3 wichtige Tipps zur langfristigen Wartung Ihres Generators

- 5 Tipps zur Auswahl des richtigen Auftragsverwaltungssystems

- Tipps zur Wartung Ihrer Stromag-Kupplungen

- Tipps zur Wartung Ihrer Schwermaschinen

- Tipps zur Wartung gebrauchter Baumaschinen

- Tipps zur Benennung von Sinumerik 840D-Systemvariablen