Wie man einen Analysator in Prozessanalysesystemen kalibriert

Wie man einen Analysator in einem analytischen Instrumentensystem kalibriert

Tony Waters, Experte und Ausbilder für Probenahmesysteme

In vielen analytischen Instrumentensystemen liefert der Prozessanalysator keine absolute Messung. Vielmehr liefert es eine relative Reaktion basierend auf Einstellungen, die während der Kalibrierung festgelegt wurden – ein kritischer Prozess, der erheblichen Fehlern unterliegt. Um einen Prozessanalysator zu kalibrieren, wird Kalibrierflüssigkeit mit bekannten Inhalten und Mengen durch den Analysator geleitet, wodurch Messungen der Komponentenkonzentration erzeugt werden. Stimmen diese Messwerte nicht mit den bekannten Mengen in der Kalibrierflüssigkeit überein, wird der Prozessanalysator entsprechend eingestellt. Später, wenn Prozessproben analysiert werden, hängt die Genauigkeit der Messwerte des Analysators von der Genauigkeit des Kalibrierungsprozesses ab.

Es ist zwingend erforderlich, dass wir verstehen, wie Fehler oder Verunreinigungen durch die Kalibrierung eingeführt werden können; wenn die Kalibrierung ein wahrgenommenes Leistungsproblem mit dem Prozessanalysator beheben kann – und nicht kann; wie atmosphärischer Druck oder Temperaturschwankungen die Arbeit der Kalibrierung zunichte machen können; und wann und wann nicht zu kalibrieren.

Systemdesign

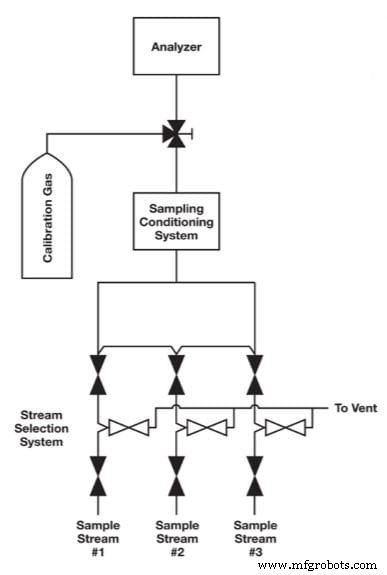

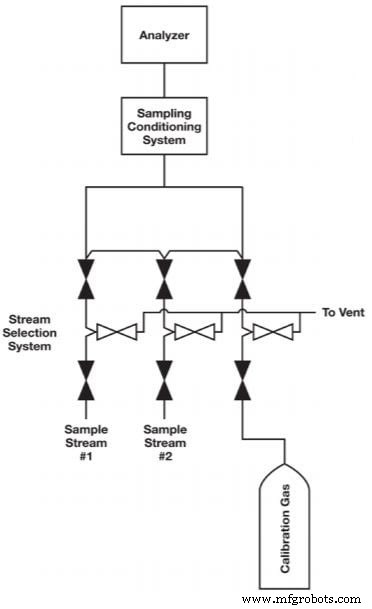

Ein häufiges Problem bei der Kalibrierung ist ein unzureichendes Design des Auswahlsystems. In vielen Fällen wird die Kalibrierflüssigkeit stromabwärts des Stromauswahlventilsystems und ohne die in Abbildung 1 gezeigten Vorteile einer doppelten Block-and-Bleed-Konfiguration (DBB) eingeführt. Ein besserer Ort zum Einleiten der Kalibrierflüssigkeit wäre über die Probenstromauswahl System, wie in Abbildung 2. Der Zweck eines Probenstromauswahlsystems besteht darin, einen schnellen Austausch von Probenströmen ohne das Risiko einer Kreuzkontamination zu ermöglichen. In den Abbildungen 1 und 2 ist jeder Strom im Probenstrom-Auswahlsystem mit zwei Absperrventilen und einem Entlüftungsventil ausgestattet, um sicherzustellen, dass jeweils nur ein Strom – und nur ein Strom – seinen Weg zum Analysator findet.

Im Laufe der Jahre haben sich Stromauswahlsysteme von DBB-Konfigurationen, die aus herkömmlichen Komponenten bestehen, zu modularen, miniaturisierten Systemen entwickelt. Die effizientesten Systeme bieten kurze Spülzeiten, niedrige Ventilbetätigungsdrücke und verbesserte Sicherheitseigenschaften zusammen mit einer hohen Durchflusskapazität und einem konsistenten Druckabfall von Strom zu Strom für eine vorhersehbare Lieferzeit zum Analysator.

Ein Stromauswahlsystem bietet die größte Sicherheit gegen die Möglichkeit, dass die Kalibrierflüssigkeit in einen Probenstrom leckt. Nichtsdestotrotz werden einige Techniker diese Baugruppe umgehen und die Kalibrierflüssigkeit so nah wie möglich am Analysator anordnen, um die Flüssigkeit zu sparen. Wenn nur ein einziges Kugelventil verwendet wird, wie in Abbildung 1 gezeigt, kann der Versuch, Kalibriergas zu sparen, zu verzerrten Analysatormesswerten führen. Der Analysator ist möglicherweise ordnungsgemäß kalibriert, es besteht jedoch immer das Risiko, dass eine kleine Menge Kalibriergas in den Probenstrom austritt und die Messungen verfälscht.

Abbildung 1. In dieser Konfiguration wird Kalibriergas stromabwärts des Stromauswahlsystems ohne die Vorteile einer DBB-Baugruppe eingeführt.

Abbildung 2. Wie in dieser Konfiguration gezeigt, wird das Kalibriergas am besten durch das Probenstromauswahlsystem eingeführt, wo eine DBB-Baugruppe vor dem Kontaminationsrisiko schützt.

Bei einigen Anwendungen verlangt die Umweltschutzbehörde der Vereinigten Staaten (EPA), dass die Kalibrierflüssigkeit an einem frühen Punkt in das Probenahmesystem eingeführt wird, normalerweise in der Nähe der Sonde. Der Grund dafür ist, dass die Kalibrierflüssigkeit denselben Variablen ausgesetzt werden sollte wie der Probenstrom. Dies ist sinnvoll, da dieses Setup eine angemessene Schätzung der Zeit liefert, die eine Probe benötigt, um von der Sonde zum Analysator zu gelangen. Im Allgemeinen wird dieser Zeitraum oft unterschätzt oder ist unbekannt.

Allerdings ist eine relativ große Menge an Kalibrierflüssigkeit erforderlich, wenn diese das gesamte Probenahmesystem durchlaufen soll. Es ist nicht verwunderlich, dass viele Einrichtungen diese Möglichkeit nicht nutzen können. Ein guter Kompromiss besteht darin, die Kalibrierflüssigkeit durch das Stromauswahlsystem laufen zu lassen und der Flüssigkeit einen Strom zuzuweisen. Diese Konfiguration bietet der Kalibrierflüssigkeit die besten Chancen, den Analysator zu erreichen, ohne durch die Probenströme kontaminiert zu werden. Bei Nichtgebrauch verhindern die beiden Absperrventile, dass die Flüssigkeit die Probenströme verunreinigt. Bei modularen Miniaturplattformen ist die erforderliche Menge an Kalibrierflüssigkeit minimal.

Einschränkungen der Kalibrierung

Um einen Analysator effektiv zu kalibrieren, sollte der Bediener, Techniker oder Ingenieur theoretisch verstehen, was Kalibrierung ist, was sie korrigieren kann und was nicht.

Ein Prozessanalysator muss präzise sein. Es muss wiederholbare Ergebnisse liefern, wenn es mit einer bekannten Menge in Form einer Kalibrierflüssigkeit vorgelegt wird. Wenn der Prozessanalysator keine wiederholbaren Ergebnisse liefert, ist entweder der Analysator defekt oder das System hält die Probe nicht unter konstanten Bedingungen. Die Kalibrierung kann Ungenauigkeiten nicht korrigieren.

Wenn der Prozessanalysator konsistente Ergebnisse liefert, die Ergebnisse jedoch nicht mit der bekannten Zusammensetzung der Kalibrierflüssigkeit übereinstimmen, wird der Analysator als ungenau bezeichnet. Dieser Situation kann und sollte durch Kalibrierung begegnet werden. Dies wird als Korrektur der Vorspannung bezeichnet.

Doch selbst wenn der Prozessanalysator beim Testen mit Kalibrierflüssigkeiten als präzise und genau befunden wird, ist es dennoch möglich, dass er bei der Analyse des Probenstroms ungenaue Ergebnisse liefert. Wenn der Analysator aufgefordert wird, rote Moleküle zu zählen, und er auf rosa stößt, was macht er dann? Die rosafarbenen Moleküle sehen für das Analysegerät rot aus, daher werden sie als rot gezählt, was zu einer überhöhten Rotzahl führt. Dies wird als positive Interferenz bezeichnet. Beispielsweise können in einem Prozessanalysesystem, das zum Zählen von Propanmolekülen ausgelegt ist, Propylenmoleküle auftauchen. Es ist möglich, dass der Analysator sie als Propan zählt, weil er nicht konfiguriert wurde, um zwischen den beiden zu unterscheiden.

Kein Prozessanalysator ist perfekt, aber alle sind auf Selektivität ausgelegt. Einige Prozessanalysatoren sind komplexer und so programmiert, dass sie bestimmte Arten von Interferenzen chemisch verhindern. Beispielsweise ist ein TOC-Analysator (Total Organic Compound) darauf ausgelegt, den Kohlenstoffgehalt im Abwasser zu messen, damit festgestellt werden kann, ob Kohlenwasserstoffe unsachgemäß entsorgt werden. Um dies genau zu tun, entfernt der Prozessanalysator eine Quelle positiver Interferenzen – anorganische Kohlenstoffe wie Kalkstein – die in hartem Wasser vorhanden ist. Ohne diesen ersten Schritt würde der Prozessanalysator sowohl organischen als auch anorganischen Kohlenstoff messen und Kohlenwasserstoffe mit hartem Wasser verwechseln.

Eine andere Art von Interferenz ist die negative Interferenz:Ein Molekül, das gezählt werden sollte, wird nicht gezählt, weil es von einem anderen Molekül verdeckt wird. Beispielsweise wird in fluoriertem Trinkwasser eine Elektrode verwendet, um die Menge an Fluorid im Wasser zu analysieren. Wasserstoffionen, die häufig in Trinkwasser vorkommen, verbergen jedoch das Fluorid, sodass die Zählung ungenau niedrig ist. Der Analysator kann 1 ppm anzeigen, was eine Standarddosis ist, aber tatsächlich kann das Wasser 10 ppm enthalten. Die Lösung besteht darin, die Störquelle zu entfernen. Durch das Einbringen einer Pufferlösung werden die Wasserstoffionen entfernt und die Elektrode kann das Fluorid genau messen.

Mit einem Verständnis von positiver und negativer Interferenz sowie Präzision und Genauigkeit beginnen wir, die gewaltigen Herausforderungen zu begreifen, denen wir gegenüberstehen, wenn es darum geht, Prozessanalysatoren in die Lage zu versetzen, die gewünschten Ergebnisse zu erzielen. Es ist leicht anzunehmen, dass eine Kalibrierung die Lösung ist, wenn der Prozessanalysator nicht das gewünschte Ergebnis liefert. Aber wie wir gerade gesehen haben, hat die Kalibrierung ihre Grenzen und kann nicht alle Probleme lösen.

Kontrolle atmosphärischer Veränderungen in Gasanalysatoren

Gasanalysatoren sind im Wesentlichen Molekülzähler. Wenn sie kalibriert werden, wird eine bekannte Gaskonzentration eingeführt, und die Ausgabe des Prozessanalysators wird überprüft, um sicherzustellen, dass sie korrekt zählt. Aber was passiert, wenn sich der atmosphärische Druck um 5 bis 10 Prozent ändert, wie es in einigen Klimazonen bekannt ist? Die Anzahl der Moleküle in einem bestimmten Volumen ändert sich mit der Änderung des atmosphärischen Drucks und infolgedessen ändert sich die endgültige Zählung des Analysators.

Es ist ein weit verbreiteter Irrglaube, dass der atmosphärische Druck konstant 14,7 psia (1 bar a) beträgt, aber je nach Wetter um bis zu 0,07 bar (1 psi) nach oben oder unten schwanken kann. Damit der Kalibrierungsprozess effektiv ist, muss der absolute Druck im Probenahmesystem während der Kalibrierung und während der Analyse der Proben gleich sein. Absolutdruck kann als Gesamtdruck über einem perfekten Vakuum definiert werden. In einem Probenahmesystem wäre dies der mit einem Manometer gemessene Systemdruck plus atmosphärischer Druck.

Wenn der Druck so kritisch ist, wie kontrolliert man ihn? Einige Prozessanalysatoren, insbesondere Infrarot- und Ultraviolett, lassen zu, dass der atmosphärische Druck den Messwert beeinflusst, korrigieren ihn aber später elektronisch. Viele Prozessanalysatoren, einschließlich vieler Gaschromatographen, korrigieren jedoch keine atmosphärischen Druckschwankungen. Tatsächlich korrigieren die meisten Systeme Druckschwankungen nicht und viele Systemingenieure oder Bediener ignorieren sie. Einige glauben, dass atmosphärische Schwankungen nicht signifikant sind. Andere behaupten, dass alle atmosphärischen Schwankungen durch andere verwandte oder nicht verwandte Variablen kompensiert werden, die den Prozessanalysator beeinflussen. Dennoch können atmosphärische Schwankungen erheblich sein. Nehmen wir an, dass bei der Kalibrierung Ihres Prozessanalysators der atmosphärische Druck X beträgt, aber später, wenn Sie das Prozessgas injizieren, der atmosphärische Druck X + 1 psi (0,07 bar) beträgt. Die Antwort kann bis zu 7 Prozent vom gemessenen Wert abweichen.

Aufgrund von Umweltvorschriften entlüften die meisten Prozessanalysesysteme jetzt an Fackeln oder anderen Rückführungspunkten. Da Druckschwankungen von solchen Zielen den Druck stromaufwärts im Analysator beeinflussen, gibt es Entlüftungssysteme, die mit Eduktoren und Reglern ausgestattet sind, um diese Schwankungen zu kontrollieren. Leider verwenden diese Systeme Regler, die auf die Atmosphäre bezogen sind. Während diese Systeme Schwankungen von der Entlüftung steuern, steuern sie folglich nicht Schwankungen des atmosphärischen Drucks.

Damit ein solches System Schwankungen des atmosphärischen sowie des Entlüftungsdrucks steuern kann, ist ein Absolutdruckregler erforderlich. Im Gegensatz zu einem normalen Regler vergleicht ein Absolutdruckregler den Druck innerhalb des Systems nicht mit dem Druck außerhalb des Systems, der selbst je nach Wetter schwankt. Vielmehr wird der Druck im System mit einem konstanten Einstelldruck verglichen, der überhaupt nicht (oder nur sehr wenig) schwankt. Häufig beträgt dieser Einstelldruck tatsächlich 0 psia (0 bar.a).

Validierung versus Kalibrierung

Die beste Methode zur Kalibrierung ist eine, die ein automatisiertes System zur regelmäßigen Validierung mit statistischer Interpretation verwendet. Validierung ist der Prozess, bei dem der Analysator in regelmäßigen Zeitabständen überprüft wird, um festzustellen, ob er auf oder außerhalb des Zielbereichs liegt. Bei der Validierung wird eine Ablesung vorgenommen und diese Ablesung aufgezeichnet. Es ist derselbe Vorgang wie bei der Kalibrierung, außer dass keine Korrektur vorgenommen wird.

Ein automatisiertes System führt in regelmäßigen Abständen, normalerweise einmal täglich, eine Validierungsprüfung durch und analysiert das Ergebnis auf Probleme, die eine Anpassung oder Neukalibrierung erfordern würden. Das System lässt unvermeidliche Höhen und Tiefen zu, aber wenn es eine beständige Drift in den Messungen feststellt – eine Abweichung, die sich nicht selbst korrigiert – dann warnt es den Bediener, dass das System möglicherweise falsch läuft.

Eine Person kann ein System in regelmäßigen Abständen manuell validieren, genau wie ein automatisiertes System, aber meistens nimmt diese Person auch eine Anpassung am Analysegerät vor, selbst wenn das System nur um 1 Prozent abgewertet ist. Das Ergebnis ist eine Reihe gelegentlicher und geringfügiger Anpassungen, die zusätzliche Abweichungen einführen und es schwierig machen, Trends zu analysieren und festzustellen, wann das System wirklich vom Kurs abkommt. Es ist besser, ein automatisiertes System unbeaufsichtigt laufen zu lassen, bis eine statistische Analyse der Ergebnisse darauf hindeutet, dass Aufmerksamkeit erforderlich ist.

Schlussfolgerung

Die Kalibrierung ist ein wichtiger Prozess und eine absolute Voraussetzung in analytischen Systemen, aber es muss darauf geachtet werden, dass dieser Prozess richtig durchgeführt wird. Der Bediener, Techniker oder Ingenieur sollte verstehen, wie das Kalibriergas am besten in das System eingeführt wird und wie atmosphärische Schwankungen in Gasanalysatoren kontrolliert werden können. Darüber hinaus sollte der Techniker oder Bediener die Grenzen der Kalibrierung verstehen – welche Probleme damit behoben werden können und welche nicht – und wie häufige Anpassungen des Analysators auf der Grundlage einzelner Kalibrierungen zu Fehlern führen. Wenn der Prozessanalysator regelmäßig mit einem automatisierten System validiert und ordnungsgemäß kalibriert wird, wenn eine statistische Analyse dies rechtfertigt, funktioniert die Kalibrierung so, wie sie sollte, und leistet einen wichtigen Dienst, indem sie dem Analysator ermöglicht, genaue Messungen zu liefern.

Industrietechnik

- Wie Hersteller von der IT- und OT-Konvergenz profitieren

- Funktionsweise des CMC-Prozesses

- Wie funktionieren SCADA-Systeme?

- Wie man Titan schweißt:Verfahren und Techniken

- Kontinuierliche Verbesserung in der Fertigung:Erste Schritte

- So starten Sie den Digitalisierungsprozess eines Unternehmens

- So implementieren Sie Geschäftsprozessmanagement

- Wie verbessert man den Kunststoffanodisierungsprozess?

- Leiterplattenbestückung – Wie wird sie hergestellt?

- Prozesskühlsysteme erklärt