Vermeidung der Risiken der Konvertierung von Standard- in metrische Toleranztabellen

Die überraschende Komplexität der Konvertierung

Eine der Grundlagen der Beschaffung von Kleinteilen ist die Fähigkeit, zwischen verschiedenen Maßeinheiten umzurechnen – zum Beispiel das Erstellen einer metrischen Toleranztabelle durch Umrechnen von Toleranzangaben zwischen Millimetern und Zoll.

Es ist eine Aufgabe, die nicht annähernd so einfach ist, wie Sie vielleicht denken. Tatsächlich ist das Risiko, zwischen metrischen und Standard-Maßsystemen hin und her zu wechseln, legendär und hat oft katastrophale Folgen.

Einige Worst-Case-Szenarien

Im Jahr 1983 ging einer Boeing 767 von Air Canada, die von Montreal nach Edmonton flog, etwa eine Stunde nach ihrem Flug der Treibstoff aus und sie musste (buchstäblich) für eine Notlandung einfliegen. Wie durch ein Wunder wurden nur zwei Passagiere leicht verletzt – und das bei der Evakuierung des Flugzeugs.

Warum ist das passiert?

Als das Anzeigesystem für die Treibstoffmenge des Flugzeugs vor dem Start ausfiel, entschieden sich Flug- und Bodenpersonal, die benötigte Treibstoffmenge manuell zu berechnen. Als sie errechneten, dass das Flugzeug 8.703 kg Treibstoff benötigte, dividierten sie das durch 1,77 – die Dichte des Treibstoffs gemäß den Unterlagen des Betankungsunternehmens – um die Kilogramm in 4.916 l umzurechnen. Diese Treibstoffmenge wurde dann in das Flugzeug gepumpt.

Das Problem ist, dass das 767-Flugzeug zwar den Treibstoff in Kilogramm pro Liter (kg/L) maß, die Dichteangaben in der Betankungsanleitung jedoch Pfund pro Liter (lb/L) verwendeten. Infolgedessen hatte das Flugzeug weniger als die Hälfte der erforderlichen Treibstoffmenge an Bord.

Es gibt viele andere Beispiele:

- Im Jahr 1999 verlor die NASA ihren 125 Millionen Dollar teuren Mars Climate Orbiter (MCO), den ersten interplanetaren Wettersatelliten, weil Raumfahrzeugingenieure es versäumten, von Standard- auf metrische Messungen umzustellen. Da seine Flugbahn mit Pfundsekunden berechnet wurde, die fälschlicherweise mit der metrischen Krafteinheit (Newtonsekunden) verwechselt wurden, konnte das MCO nicht in die Umlaufbahn eintreten und stürzte auf den Planeten Mars.

- Im Jahr 2003 entgleiste die Space Mountain-Achterbahn im Tokyo Disneyland aufgrund einer Achse, die kleiner als die Konstruktionsanforderungen war, was zu einem Spalt von mehr als 1,0 mm (statt 0,2 mm) zwischen Lager und Achse führte. Die Spezifikationen wurden 1995 auf metrische Einheiten umgestellt, aber 2002 wurden die früheren Standard-Einheitsspezifikationen verwendet, um neue Achsen zu bestellen – die schließlich 44,14 mm statt der erforderlichen 45 mm maßen.

- Boeings Verwendung von Standardeinheiten hat möglicherweise die Untervergabe einiger Präzisionsarbeiten an ausländische Lieferanten behindert und zu Verzögerungen bei der Herstellung des Boeing 787 Dreamliner beigetragen. Ursprünglich im Mai 2008 fällig, wurde das Flugzeug erst im Oktober 2011 in den kommerziellen Dienst gestellt.

Du bekommst das Bild. Die Verwendung unterschiedlicher Einheiten, menschliche Fehler und ungenaue Umrechnungen von Metriken in Standardwerte (und umgekehrt) können schwerwiegende Auswirkungen nicht nur auf die Qualität und Leistung, sondern auch auf die Sicherheit haben.

Umwandlungstechnologie zur Rettung?

Es stimmt insbesondere, dass die heutige Technologie zuverlässigere Konvertierungswerkzeuge bietet und dazu beiträgt, das Risiko menschlicher Fehler zu verringern. Computernumerische Steuerungen (CNC) auf Maschinen ermöglichen die interne Berechnung von Umrechnungen für alle Werte innerhalb der Steuerung einer Maschine.

In der Werkstatt kann das Personal mit einer Vielzahl von tragbaren digitalen Mikrometern für die Umrechnung im laufenden Betrieb ausgestattet werden. Beispielsweise ermöglicht die Anzeige auf einem modernen digitalen Mikrometer dem Benutzer, mit einem Tastendruck zwischen metrischen Einheiten und Zoll umzuschalten.

Allerdings ist die Umwandlung von Standard in metrisch (und wieder zurück) kein einfaches Unterfangen, und es gibt noch einige Dinge zu beachten, wenn Sie Maßsysteme wechseln.

Die meisten Maschinen werden in der Einheit kalibriert, die für ihre primäre Verwendung am sinnvollsten ist. Beispielsweise kann ein Werkzeug, das Teile für die Verwendung in der Tischlerei herstellt, in Standardzoll und seinen Bruchteilen kalibriert werden.

Aber während Brüche gut für die Markierungen auf einem Maßband geeignet sind, sind sie bei der Eingabe in eine Maschine nicht einfach umzuwandeln. Darüber hinaus sind die in der Tischlerei verwendeten Maße, obwohl sie für die Holzbearbeitung geeignet sind, zehn- bis hundertmal größer als die Maße, die für medizinische Geräte verwendet werden.

Konvertieren von Zahlen für ein metrisches Toleranzdiagramm

Darüber hinaus verwenden Sie möglicherweise Teile von vielen Subunternehmern, einige aus dem Inland und andere aus Ländern, in denen das metrische System vorherrscht. Diese Teile müssen möglicherweise eine Verbindung zu anderen Systemen herstellen und mit diesen interagieren, die nicht auf Metriken basieren.

Das bedeutet, dass Sie beim manuellen Hin- und Herrechnen von Umrechnungen zwischen Standard und Metrik auch Teiletoleranzen berücksichtigen müssen. Das liegt daran, dass die Herstellung von Teilen am oberen Rand des im metrischen System gemessenen Toleranzbereichs möglicherweise nicht zu einer anderen Komponente am unteren Rand des Toleranzbereichs passt, wie in einem Standardsystem gemessen.

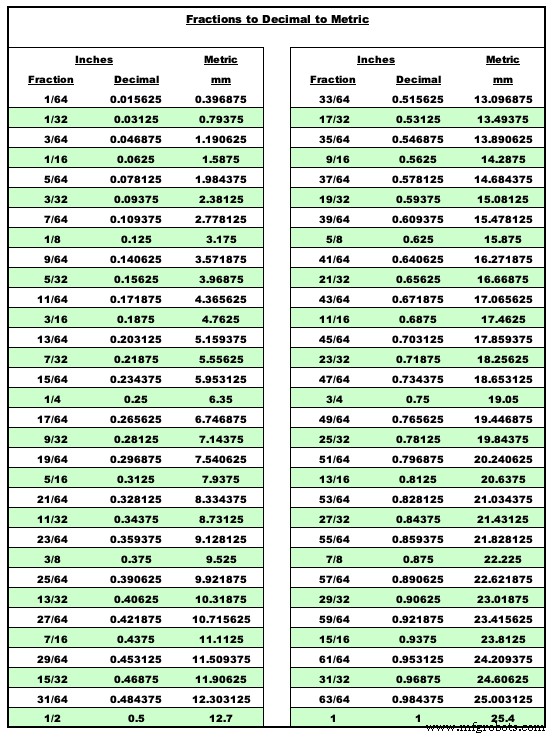

Beispielsweise zeigt die hier enthaltene metrische Toleranztabelle Umrechnungen zwischen Zoll und Millimeter (und umgekehrt) für den typischen Toleranzbereich, den Kunden bei Metal Cutting verlangen.

Wir berücksichtigen jedoch auch die oberen und unteren Spezifikationsgrenzen und passen die Toleranzen nach Bedarf an, um sicherzustellen, dass bei der Umrechnung und Rundung der Zahlen die umgerechnete Maßeinheit nicht außerhalb der oberen oder unteren Grenze liegt. Zur Veranschaulichung:

- Eine Abmessung von 20 mm ±2 mm

- Konvertiert in 0,79" ±0,08"

- Was die obere Spezifikationsgrenze zu 0,87 Zoll und die untere Spezifikationsgrenze zu 0,71 Zoll macht

- Die wieder in obere und untere Spezifikationsgrenzen von 22,098 mm und 18,034 mm umgewandelt werden

In der ursprünglichen Maßeinheit betragen die oberen und unteren Spezifikationsgrenzen 22 mm und 18 mm – und wie Sie sehen können, liegt die umgerechnete Obergrenze außerhalb dieses Bereichs. Um sicherzustellen, dass das Teil nicht außerhalb der ursprünglichen Spezifikationsgrenzen liegt, könnten wir die konvertierte Toleranz auf 0,79" +0,07"/-0,08" anpassen.

Die Auswirkungen der Rundung auf Toleranzen

Rundungen können auch zu Fehlern und Umrechnungen führen, die außerhalb der zulässigen Toleranzen liegen. Daher müssen Sie genau überlegen, wie viele Dezimalstellen Sie umrechnen müssen.

Zum Beispiel könnten Sie sagen, dass 1,0 mm in 0,04 Zoll umgewandelt wird; Diese Berechnung rundet die Zahl 0,0393700787 jedoch nur auf die zweite Dezimalstelle. Ist in einer Welt, die Toleranzen bis mindestens zur dritten oder vierten Dezimalstelle erfordert, 0,04 Zoll genau genug?

Sogar die Tools, auf die wir uns für Konvertierungen verlassen, bringen Rundung in die Gleichung. Die meisten CNC-Maschinen werden in einer Einheit kalibriert und konvertieren – und runden – in die andere. Ein modernes digitales Mikrometer, das in metrischen Einheiten konstruiert wurde, arbeitet und berechnet Ablesemaße in metrischen Einheiten.

Wenn Benutzer jedoch mit einer einfachen Schaltfläche von Metrik auf Standard umschalten, erhalten sie keine völlig neue Berechnung. Vielmehr erhalten sie eine Umrechnung auf den Standard, einschließlich des Rundungsfaktors oder Fehlers, der für die in der Anzeige vorgesehenen Dezimalstellen erforderlich ist. Diese potenzielle Ungenauigkeit wird selten berücksichtigt und kann dennoch gelegentlich ernsthafte Auswirkungen haben.

Darüber hinaus verstärken sich die Rundungseffekte nicht nur zwischen mehreren interagierenden Teilen, sondern auch über Abmessungen und Toleranzen hinweg. Glücklicherweise können diese Schwankungen durch methodisches Runden und Anpassen von Nennwerten und oberen/unteren Spezifikationsgrenzen nach Bedarf überwunden werden, um sicherzustellen, dass alle Abmessungen innerhalb (oder enger als) der akzeptierten Toleranzen liegen.

Auswirkung auf Qualität, Sicherheit und Kosten

Die Umwandlung von Standard- in metrische Maßeinheiten hat eindeutig wichtige Auswirkungen auf alle Bereiche, von Luft- und Raumfahrtanwendungen bis hin zu medizinischen Geräten und Schweißmaschinen für die Automobilindustrie. Während in den meisten Situationen eine schlechte Passform möglicherweise keine lebensverändernden Auswirkungen hat, kann in anderen Fällen das Versagen eines Teils katastrophal sein.

Die gute Nachricht ist, dass Sie und Ihr Lieferant dazu beitragen können, Qualität, Sicherheit und Kostenkontrolle aufrechtzuerhalten, indem Sie etwas Zeit und Sorgfalt in Ihre Konvertierungen zwischen verschiedenen Messsystemen investieren – und wie die Toleranzen und das Zusammenpassen der verschiedenen Teile beeinflusst werden /P>

(Weitere Informationen zur Berücksichtigung von Toleranzen finden Sie in unserem verwandten Blog zum Thema Toleranzen.)

Industrietechnik

- Vermeidung der Fallstricke der grenzüberschreitenden E-Commerce-Lieferung

- Sechs Möglichkeiten zum Risikomanagement in der Lieferkette

- Fünf Wege zum Management von Cyber-Risiken in der gesamten Lieferkette

- Wie der MTConnect-Standard dazu beiträgt, eine neue Ära in der Fertigung zu gestalten

- Das Standardverfahren zur Inspektion von Arbeitsmitteln

- Möge der AS9100-Standard, die Spezifikation und die Zertifizierung in der Luft- und Raumfahrt mit Ihnen sein

- Hält MES Sie zurück? Die 9 Risiken von Legacy-Lösungen

- Welche Risiken bergen Papierverfahren für die Techniker?

- Die Integration des ISO 9001-Standards in die Strategie der Hersteller

- Wenden Sie die Lean-Methodik auf Standardarbeitsanweisungen (SOP) an