Design für Herstellbarkeit:Eine Anleitung

Design for Manufacturability (DFM), auch Design for Production genannt, ist ein 20 stes Jahrhundert, das erst um die Mitte des Jahrhunderts auftrat, als die Massenproduktion Handwerker und Handwerker ersetzte. Dies bereitete die Bühne für das Feld namens Industrial Design, das Design für die Massenproduktion ist. Frühe Beispiele dafür wurden in Gegenständen wie rund geformten Limonadenspendern der 50er Jahre gezeigt.

20 Jahre später wurden die ersten Industriedesigner hier im Silicon Valley in Kalifornien von Hewlett Packard angestellt. Der erste tatsächliche Industriedesign-Berater im Silicon Valley waren drei Leute, die bei HP mit der Entwicklung früher Testinstrumente begannen und HP verließen, um ihre Firma GVO (Dale Gruye, Nolan Vogt und Opperman) zu gründen. Einige Jahre später wurde ich bei dieser Firma eingestellt und 1983 wurde StudioRed aus meinen Erfolgen im Produktdesign hier im Silicon Valley geboren.

Herstellbarkeitsgerechte Konstruktion ist ein wichtiger Bestandteil des Jobs als Industriedesigner und Maschinenbauingenieur. Sie sollten ein Produkt entwickeln, das die erwartete Leistung erbringt, die Nutzung überzeugt und die Herstellungsverfahren, die zur Herstellung des Produkts erforderlich sind, optimiert und optimiert. Was bedeutet das? Grundsätzlich bedeutet dies, dass wir Fertigungsverfahren wählen sollten, die für die erwarteten Produktionsmengen des neuen Produkts geeignet sind und die Teile speziell für diese Prozesse konstruieren oder konstruieren. Wenn der Umsatz jährlich Hunderttausende betragen wird, sind die Herstellungsverfahren natürlich die kostengünstigsten Verfahren für solche Mengen, die zum Beispiel Spritzguss in großen Stückzahlen sein könnten. Wenn nur Hunderte produziert werden, wären andere Verfahren besser geeignet, wie Blech- oder Druckguss.

Heute, 40 Jahre später, spielt das Design für die Produktion eine entscheidende Rolle im Entwicklungsprozess. Heute nennen wir es Design for Manufacture oder DFM. Design for Manufacture ist ein wichtiger Bestandteil der Produktentwicklung. Diese Aktivität ist notwendig, um das Produktkonzept von frühen Prototypen in die Produktion zu überführen. Dies erfordert effektiv, dass wir den Input der Hersteller in den Entwicklungsprozess einbeziehen, um Designlösungen zu entwickeln, die ihre einzigartigen Produktionsmethoden unterstützen und den Herstellungsprozess zu den niedrigsten Kosten optimieren.

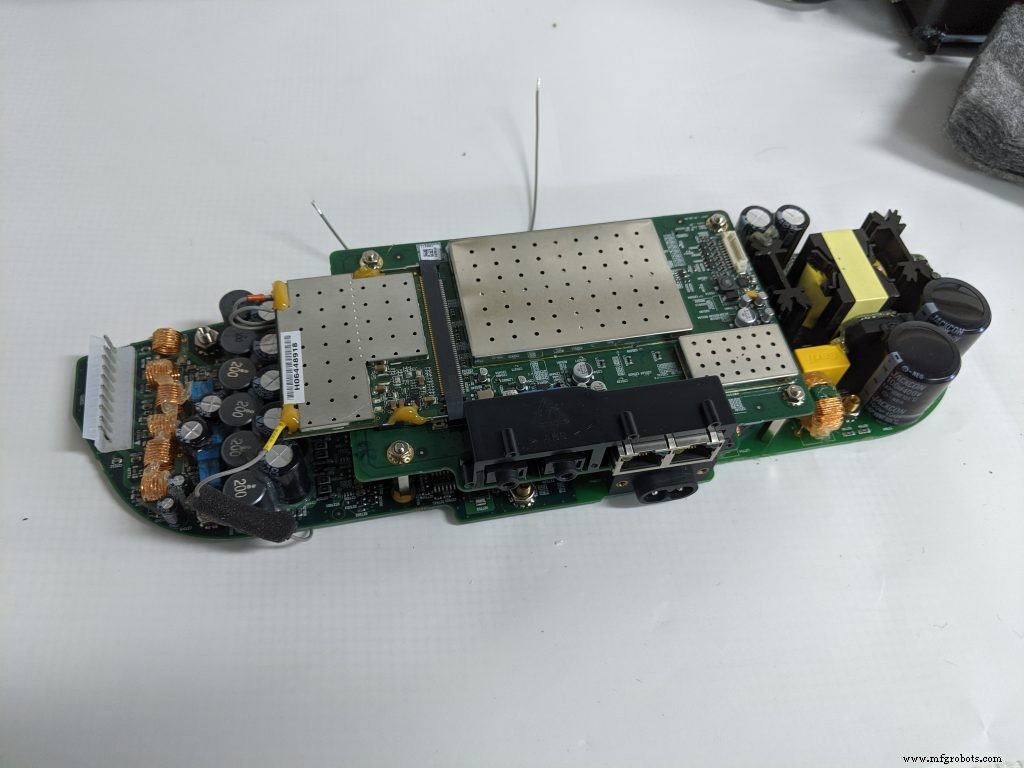

Als Produktentwicklungsberater sind wir verpflichtet, die effizientesten und kostengünstigsten Entwicklungsdienstleistungen anzubieten. Der Haupteinfluss auf die Kosten ist die Zeit, die benötigt wird, um alles zu tun, was in F&E benötigt wird. Dies deutet darauf hin, dass wir immer, wenn wir Zeit sparen können, Geld sparen. Wenn wir das Design fertigstellen und dann den Herstellern vorlegen, erfahren wir oft, dass wir bei der Herstellung Kosten sparen können, wenn wir bestimmte Dinge anders machen. Als wir einmal eine Set-Top-Box für ein nationales Kabelunternehmen entwarfen, überprüften wir das Design mit dem Hersteller in CAD (Computer Aided Design) und sie sagten, wenn wir die Leiterplatte (PCB) auf den Kopf stellen, könnten sie " prozessbegleitendes Testen“. Dies sind Tests, die in der Fertigungslinie durchgeführt werden können, ohne sie in eine Testvorrichtung zu bewegen. Sie konnten die Platine von der Unterseite aus in Echtzeit sondieren. Dieser Wunsch bedeutete für uns nichts in Bezug auf die Produktleistung, aber deutlich reduzierte Testkosten und letztendlich den Gesamtpreis. Wir baten um diese Eingabe, nachdem das Design abgeschlossen war, und es dauerte ungefähr 30 Stunden, das CAD neu zu gestalten, die Leiterplatte umzudrehen und alle Positionen von Pin 1 der Steckverbinder neu zu positionieren. Dies hätte deutlich höher ausfallen können, wenn wir fertig, Prototypen erstellt und getestet hätten, bevor wir von diesem Vorteil des Board Flipping erfahren hätten, da wir möglicherweise einen Großteil dieser Arbeit wiederholen mussten, wenn wir zu lange gewartet hätten.

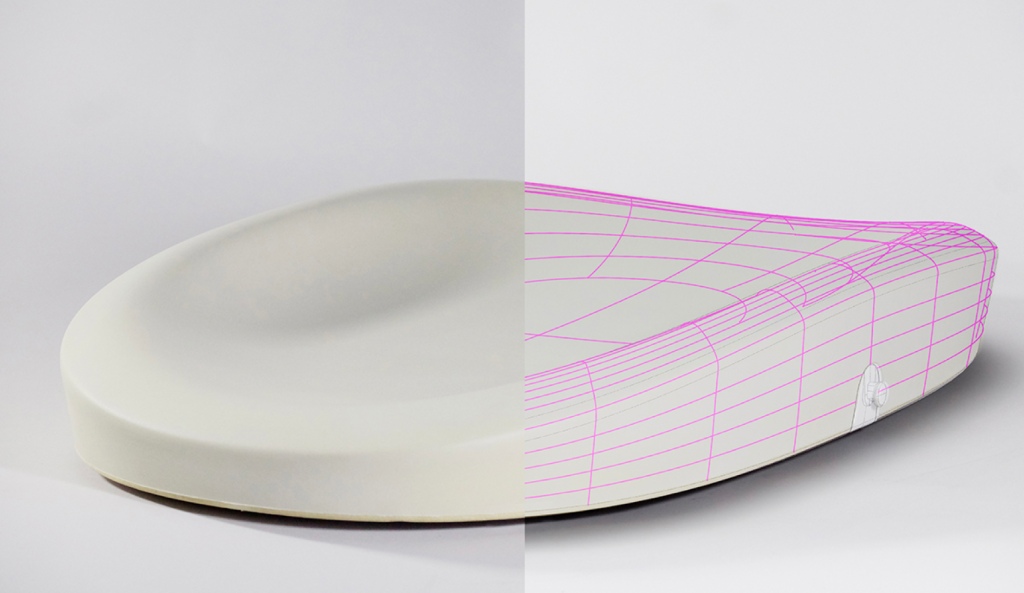

Design for Production kann viele Formen annehmen. In einigen Fällen geht es hauptsächlich darum, den Prozesstreibern gegenüber ehrlich zu sein. Beim Spritzgießen oder jedem anderen Formteil müssen die Seiten mit einer Formschräge abgewinkelt werden, damit es aus der Form gleiten kann. Es gibt viele andere Beispiele für eine gute Verwendung dafür, wie Formen verschiedene Details erzeugen. Wenn das Gerät seitliche Öffnungen hat, erfordert es andere Methoden der Formkonstruktion wie die Verwendung von Schiebern, Absperrungen oder abgewinkelten Hebern, während fortschrittlichere Formtechniken wie Gummi über geformte Griffe mehrere Formen und Funktionen erfordern, um die beiden Formteile zu verbinden Materialien mechanisch zu integrieren.

Metallprodukte haben auch viele variable Methoden, um das Design für die Herstellbarkeit oder Produktion zu optimieren. Stellen Sie sich eine Blechbaugruppe vor, bei der wir zwei Blechteile miteinander verbinden wollten, um ein Teil ähnlich einem „T“ zu erstellen. Wir konnten sie zusammenschrauben, punktschweißen, vernieten usw. Wir fragten einen großen Computerhersteller in China, wie er sie am liebsten befestigt. Sie schlugen ein „Kippschloss“ vor. Dies war offensichtlich kostengünstiger als alle anderen, die direkt beim Stanzen des Teils anfielen. Kein neues Verfahren oder neue Maschine und kostet uns nichts mehr als eine spezielle Symbolbeschriftung auf dem Teilzeichnungsblatt. Auch hier war es fast frei, sich zu ändern, als wir fragten, aber es wären neue Dateien und Teilezeichnungen und vielleicht ein neuer Prototyp und Tests erforderlich gewesen, wenn wir später nach dem Prototyp davon erfahren hätten.

Design für Herstellbarkeit ist ein kritischer Bestandteil des heutigen Entwicklungsprozesses. Es hat sich als ein notwendiges Instrument erwiesen, um dem Preisdruck bei Produkten zu begegnen. Selbst wenn Sie in der Lage sind, Ihr Produkt unter Ihren Schwellenwerten zu produzieren und Ihre Margen zu halten, können Sie in Zukunft möglicherweise Ihren Preis senken müssen, und höhere Margen geben Ihnen die Freiheit, ohne die typischen Schmerzen, die damit verbunden sind, auf Marktdruck zu reagieren es.

Über den Autor:Philip Bourgeois ist Gründer und Präsident von StudioRed, einem Beratungsunternehmen für Produktentwicklung im Silicon Valley mit Markenpositionierung, UX/UI und Industriedesign, Mechanik, Optik und Strukturtechnik sowie Prototypenbau im eigenen Haus mit einem Team . StudioRed ist seit 1983 in der Produktentwicklung tätig. Diese Erfahrung in Design und Engineering für die Produktion spiegelt sich in bis heute über 3500 Programmen wider.

Herstellungsprozess

- UX-Design-Leitfaden für Senioren

- Konsumproduktdesign:Eine kurze Anleitung

- Design for Manufacturability-Richtlinien – Teil 2

- Design for Manufacturability-Richtlinien – Teil 1

- Design für die Herstellung von Leiterplatten

- Optimieren von Designs für Metallfertigungsprojekte

- Vorbereitung auf Industrie 4.0

- So entwerfen Sie ein vorbeugendes Wartungsprogramm für Ihre Ausrüstung

- Ultiboard – Der ultimative Leitfaden für das Beste für Anfänger

- Warum Design für die Fertigung wichtig ist