Nachtsichtgerät

Hintergrund

Nachtsichtgeräte oder Nachtsichtgeräte werden verwendet, um das menschliche Sehvermögen bei sehr schlechten Lichtverhältnissen zu intensivieren. Es gibt verschiedene Arten von Nachtsichtgeräten. Infrarot-Abbildungssysteme, auch als "aktive" Nachtsichtgeräte bezeichnet, fokussieren Infrarotlicht auf eine Szene. Infrarot liegt außerhalb des für den Menschen sichtbaren Lichtspektrums, sodass der Strahl selbst nicht nachweisbar ist. Die Bildkonvertierungstechnologie wandelt die vom Infrarot beleuchtete Szene in ein sichtbares Bild um. Wärmebildsysteme arbeiten auf ähnliche Weise und wandeln das Wärmemuster von Objekten, Menschen oder Tieren in ein visuelles Bild um. Die für den Kriegseinsatz perfektionierten und heute auch im Handel erhältlichen Nachtsichtgeräte werden als "passive" Nachtsichtsysteme bezeichnet. Diese Systeme verstärken Bilder, die bei minimalem Licht, wie beispielsweise Sternenlicht, aufgenommen wurden, in sichtbare Bilder. Die Sicht durch ein passives Nachtsichtgerät kann 20.000- bis 50.000-mal heller sein als das, was das bloße Auge sehen könnte.

Nachtsichtgeräte wurden für militärische Zwecke entwickelt, bei denen das Sehen im Dunkeln ein offensichtlicher taktischer Vorteil ist. Die Vereinigten Staaten verwendeten Nachtsichtgeräte im Vietnamkrieg und mit großer Wirkung im Persischen Golfkrieg. Nachtsichtgeräte werden auch von städtischen und ländlichen Polizeikräften verwendet. In den späten 1990er Jahren fanden Nachtsichtgeräte immer mehr Verkaufsstellen. Sie tauchten in einigen High-End-Autos auf und werden direkt an Verbraucher für den Freizeitgebrauch vermarktet.

Verlauf

Die Erforschung von Nachtsichtgeräten begann in den 1940er Jahren. Das US-Militär etablierte Ende der 1940er Jahre ein Entwicklungsprogramm für Nachtsichttechnologie und hatte in den 1950er Jahren praktikable Infrarot-Betrachtungssysteme entwickelt. Dies war eine aktive Technologie, das heißt, sie verwendete einen gerichteten Infrarotlichtstrahl. Obwohl der Strahl selbst für das bloße Auge unsichtbar war, konnten Gegner, die mit gleichwertiger Technologie ausgestattet waren, den Strahl leicht aufnehmen. Die in den 1950er und 1960er Jahren verwendeten Infrarot-Viewer werden als "Generation 0"-Technologie bezeichnet.

Die ITT Corporation (jetzt MIT Industries, Inc.) in Roanoke, Virginia, begann 1958 mit der Produktion von Nachtsichtgeräten für das US-Militär. Das US-Verteidigungsministerium gründete 1965 ein eigenes Nachtsichtlabor, das sich der Verbesserung der bestehenden Technologie widmet. In den 1960er Jahren entwickelten Wissenschaftler die ersten funktionsfähigen passiven Nachtsichtsysteme. Diese Geräte wurden "Starlight"-Systeme genannt, weil sie Bilder aufnehmen und verstärken konnten, die nur von Sternenlicht gesehen wurden. Sie werden auch als Geräte der „Generation I“ bezeichnet. Sie funktionierten tatsächlich am besten im Mondlicht. Während des Vietnamkrieges wurden erstmals Nachtsichtgeräte der Generation 1 im Kampf eingesetzt.

Eine verbesserte Technologie, die kurz nach dem Krieg entwickelt wurde, führte zu kleineren, weniger sperrigen Nachtsichtgeräten mit besserer Auflösung. Diese zuverlässigeren Instrumente wurden "Generation 2" genannt. Das US-Militär entwickelte und verfeinerte die Nachtsichttechnologie in den 1970er und 1980er Jahren weiter, stattete Waffenvisiere mit Nachtsichtgeräten aus und trainierte Piloten in Nachtsichtbrillen. Passive Geräte der Generation 2 waren in der Lage, bei sehr schlechten Lichtverhältnissen ein gut sichtbares Bild zu erzeugen.

Die Technologie der "Generation 3" wurde Ende der 1980er Jahre entwickelt. Diese neuen Nachtsichtgeräte verwendeten Galliumarsenid als Fotokathodenmaterial in der Bildverstärkerröhre. Dadurch wurde auch bei extrem schlechten Lichtverhältnissen eine bessere Auflösung erzielt. Die US-Streitkräfte setzten im Persischen Golfkrieg ausgiebig Nachtsichtgeräte ein, wo die Technologie es den Truppen ermöglichte, nicht nur im Dunkeln, sondern auch durch Staub und Rauch zu sehen. In den späten 1990er Jahren hatte das Verteidigungsministerium seine Mittel für die Entwicklung von Nachtsichtgeräten reduziert, und einige Hersteller begannen, nach Verbrauchermärkten für die Ausrüstung zu suchen. Einzelpersonen können in den Vereinigten Staaten Nachtsichtgeräte kaufen, ihr Export ist jedoch weiterhin eingeschränkt.

Rohstoffe

Die Bildverstärkerröhre, die Hauptfunktionskomponente eines Nachtsichtgeräts, besteht aus Millionen haarfeiner Glasfasern. Das verwendete Glas ist eine besondere Formel, die beim Erhitzen und Ziehen die gewünschten Eigenschaften behält. Für das Okular und das Ausgabefenster wird Glas von optischer Qualität verwendet. (Das Austrittsfenster ist eine Okularlinse, wie das Okular herkömmlicher Ferngläser.) Andere in der Bildverstärkerröhre verwendete Materialien sind Phosphor und Galliumarsenid. Der Röhrenkörper besteht aus Metall und Keramik und die verwendeten Metalle können Aluminium, Chrom und Indium sein.

Design

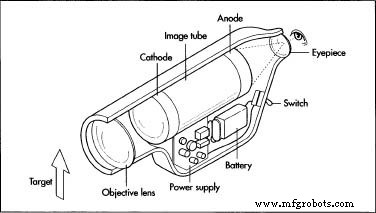

Passive Nachtsichtgeräte arbeiten, indem sie Licht durch eine Linse, eine Bildverstärkungsröhre und eine andere Linse senden. Das Licht tritt durch eine Linse ein, die als Objektivlinse bezeichnet wird und einem feinen Kameraobjektiv ähnelt. Das Objektiv fokussiert das Licht in die Bildverstärkerröhre.

Der Tubus ist das komplexeste Teil des Nachtsichtgeräts. Es wird nach genauen Vorgaben handgefertigt. Die Röhre ist eine Vakuumröhre mit einer Fotokathode, einer Stromquelle, einer Mikrokanalplatte und einem Phosphorschirm (der Schirm emittiert Licht, wenn er durch Elektronen angeregt wird). Die Kathode absorbiert Licht (Photonen) und wandelt die Photonen in Elektronen um. Die Elektronen werden auf ihrem Weg durch die Röhre von einem hauchdünnen Instrument, einer Mikrokanalplatte, tausendfach vervielfacht.

Eine Standard-Mikrokanalplatte hat einen Durchmesser von 1 Zoll (25 mm) und eine Dicke von etwa 0,04 Zoll (1 mm) – etwa die Größe eines Viertels. In diese Platte sind Millionen von mikroskopischen Glasröhrchen oder Kanälen integriert. Die neuesten Nachtsicht-Mikrokanalplatten enthalten über 10 Millionen Kanäle. Diese Kanäle setzen mehr Elektronen frei, wenn die Elektronen durch die Röhren prallen. Die Kanäle müssen in Durchmesser und Abstand auf der Platte gleichförmig sein, um ein klares Bild zu erzeugen. Die Elektronen treffen dann auf einen Phosphorschirm. Der Phosphorschirm wandelt das Elektronenbild in ein Lichtbild zurück und fokussiert es auf das Ausgabefenster.

Die gesamte Bildverstärkungsröhre kann in der Größe variieren, aber die fertige Röhre kann klein genug sein, um in ein Gewehrvisier oder in eine Militärbrille zu passen. Ein aktuelles Produkt von ITT ist beispielsweise ein Monokular der 3. Generation, das 4,5 Zoll (11 cm) lang, 2 Zoll (5 cm) breit und 2,25 Zoll (5,5 cm) hoch ist, einschließlich beider Linsen. Das gesamte Instrument wiegt 13,8 oz (0,4 kg).

Der Herstellungsprozess

Prozess

Der Herstellungsprozess für Nachtsichtgeräte ist komplex. Über 400 verschiedene Schritte sind nötig, um das Herzstück, die Bildverstärkerröhre, herzustellen. Hersteller führen mehrere große Prozessschritte gleichzeitig in verschiedenen Anlagenteilen durch.

- Der erste große Schritt ist die Herstellung der Fotokathode. Der Hersteller kann vorgeformte Glasscheiben für die Fotokathodenplatte von einem Unterlieferanten beziehen. Arbeiter lassen eine Galliumarsenid-Scheibe auf das Glas fallen und erhitzen es. Dadurch beginnt das Galliumarsenid mit dem Glas zu schmelzen.

- Anschließend wird das Teil in eine Presse gelegt, die das Galliumarsenid-Substrat fest bindet.

- Arbeiter schleifen und polieren dann das Teil.

- Inzwischen wird die Mikrokanalplatte aus Glas unter Verwendung eines Systems gebildet, das als Zweiziehverfahren bekannt ist. Dies beginnt mit einem gegossenen oder extrudierten Barren aus Spezialglas. Der Barren wird zu einem Stab mit einem Durchmesser von mehreren Zentimetern geschliffen. Der Stab wird in ein hohles Rohr aus einer anderen Glasart eingepasst. Dies wird als Verkleidung bezeichnet. Das Mantelglas wird später weggeätzt, aber es verleiht den Fasern mehr Gleichmäßigkeit im Ziehprozess.

- Jetzt wird das Glas zum ersten Mal gezogen. Der Barren wird vertikal an der Spitze eines Ofens aufgehängt. Der Ofen kann mehrere Meter hoch sein. Der Ofen verfügt über eine sehr feine Temperaturregelung, so dass verschiedene Stellen entlang seiner Länge auf unterschiedlichen Temperaturen gehalten werden können. Der Barren wird oben im Ofen auf etwa 932 °F (500 °C) erhitzt. Am Boden des Barrens bildet sich ein Glaskügelchen, wie ein Tropfen aus einem Wasserhahn. Wenn die Kugel fällt, zieht sie einen einzelnen Glasstrang mit einem Durchmesser von etwa 1 mm nach unten. Dieser Strang kühlt ab, während er sich dehnt. Weiter unten im Ofen wird der Strang auf beiden Seiten von einer Zugmaschine erfasst, die entlang der Faser rollt und sie auf den gewünschten Durchmesser genau formt. Schneider schneiden die Faser auf eine einheitliche Länge (etwa 15 cm lang) und führen sie nach unten in einen Bündeler. Mehrere tausend Fasern werden zu einem Sechseck gebündelt. Dieses sechseckige Bündel wird dann ein zweites Mal gezogen, was dem Zwei-Zieh-Verfahren seinen Namen gibt.

- Der zweite Zug sieht dem ersten sehr ähnlich, wobei das sechseckige Bündel oben in einem Zonenofen aufgehängt und erhitzt wird. Die Faser wird in eine sechseckige Form mit einem Durchmesser von etwa 0,04 Zoll (1 mm) gezogen. Da das Spezialglas seine Querschnittseigenschaften behält, ist die Faser aus diesem zweiten Zug geometrisch dem größeren Bündel ähnlich, wobei die Wabenstruktur der Glasrohre noch intakt ist und die gesamte Struktur nur verkleinert wird. (Der Abstand zwischen den einzelnen Glasrohren ist jetzt auf wenige Hundertstel Millimeter reduziert.) Die bei diesem zweiten Zug entstehende Faser wird ebenfalls geschnitten und gebündelt, ähnlich wie beim ersten Zug.

- Das resultierende Faserbündel wird erhitzt und unter Vakuum gepresst, wodurch die Fasern miteinander verschmolzen werden. An dieser Stelle wird das Faserbündel als Boule bezeichnet. Zur Herstellung der Mikrokanalplatten wird das Boule in einem leicht schrägen Winkel in hauchdünne Scheiben geschnitten. Die Scheiben sind geschliffen und poliert. Die Platten werden dann mit einer Säureätzung bearbeitet, um das weichere Mantelglas zu entfernen. Das Entfernen des Verkleidungsglases öffnet Kanäle in der gesamten Platte. Jede Platte wird dann mit Nickel-Chrom beschichtet.

- Als nächstes wird ein Film aus Aluminiumoxid auf beide Oberflächen aufgebracht, damit jeder Kanal elektrische Ladung tragen kann. Diese fertige Mikrokanalplatte kann je nach Verwendungszweck im Durchmesser variieren, aber die Dicke bleibt bei etwa 0,04 Zoll (1 mm). Die Standardgröße für fertige Mikrokanalplatten beträgt 0,9 Zoll (25 mm) im Durchmesser, sie können jedoch bis zu 4,9 Zoll (12,5 cm) im Durchmesser groß sein.

- Als nächstes werden der Leuchtstoffschirm und der Röhrenkörper zusammengebaut. Der Bildschirm selbst ist eine kleine faseroptische Scheibe, die von einem Subunternehmer geliefert werden kann. Der Hersteller des Bildverstärkers muss den Bildschirm mit den Metallteilen verbinden, die ihn in der Röhre halten, und dann den Phosphor auftragen. Das Sieb wird in einen Flansch gesteckt und mit einem Ring aus einem schmelzbaren Material namens Fritte daran befestigt. Fritte ist eine spezielle Glasverbindung, die bei hoher Hitze mit Metall und Glas verschweißt. Andere Metallteile werden über dem Bildschirm angebracht, wodurch ein kleines, rundes Teil entsteht. Dieses Teil wird auf einer Schiene durch einen Ofen geschickt, der die Fritte schmilzt und alle Komponenten miteinander verbindet. Nachdem das Teil abgekühlt, gereinigt und poliert ist, wird der Leuchtstoff auf das Teil gesprüht oder gebürstet. Eine Lösung von Phosphor in Wasser wird eingegossen. Der Phosphor setzt sich auf dem Bildschirm ab und dann wird das Wasser abgelassen.

- Arbeiter montieren den Rohrkörper, indem sie eine Reihe kleiner Metall- und Keramikringe zusammenfügen. Jeder Ring hat eine präzise Funktion und unterstützt die verschiedenen Teile, die in das Rohr geladen werden. Isolatoren und Leiter werden ebenfalls zu diesem Zeitpunkt hinzugefügt. Einige Abschnitte des Röhrenkörpers bestehen aus einem weichen Metall namens Indium. Das zusammengebaute Rohr wird durch einen Ofen geführt, und die Indiumteile schmelzen und verschmelzen, wodurch das Rohr zusammengehalten wird.

- Wenn alle Hauptkomponenten hergestellt sind, werden sie von Hand in den Röhrenkörper geladen. Dies ist eine äußerst heikle Arbeit, die in einer speziellen Reinraumumgebung ausgeführt wird – in den Reinraumeinrichtungen tragen die Arbeiter Laboranzüge, Handschuhe und die Arbeitsplätze sind durch Plastikfolien geschützt. Die Teile rasten mechanisch ein. Zuerst wird die Mikrokanalplatte im Körper verriegelt. Dann heften Arbeiter Elektroden an die spannungsführenden Teile.

- Die teilmontierte Einheit wird neben ein Gerät, die sogenannte Absaugstation, gebracht. In der Absaugstation wird die Luft aus dem Rohr entfernt, wodurch ein Vakuum entsteht. Unter dem Vakuum wird die Kathode eingesetzt und aktiviert. Einmal ist das

Die internen Mechanismen eines einfachen Nachtsichtgeräts. Die Anode ist fluoreszierend und emittiert Licht. (Im Text wird die fluoreszierende Anode als Phosphorschirm bezeichnet.) Dieses Oszilloskop verwendet keine Mikrokanalplatte, um die Bildqualität zu verbessern. In einem komplexeren Umfang würde sich die Mikrokanalplatte zwischen der Kathode und der Anode befinden. fertig, Körper, Kathode und Schirm werden zusammengepresst. Unter hohem Druck verschmelzen Indium-Grenzflächen zwischen den Teilen und verbinden alle Elemente dauerhaft.

Die internen Mechanismen eines einfachen Nachtsichtgeräts. Die Anode ist fluoreszierend und emittiert Licht. (Im Text wird die fluoreszierende Anode als Phosphorschirm bezeichnet.) Dieses Oszilloskop verwendet keine Mikrokanalplatte, um die Bildqualität zu verbessern. In einem komplexeren Umfang würde sich die Mikrokanalplatte zwischen der Kathode und der Anode befinden. fertig, Körper, Kathode und Schirm werden zusammengepresst. Unter hohem Druck verschmelzen Indium-Grenzflächen zwischen den Teilen und verbinden alle Elemente dauerhaft. - Als nächstes durchläuft die Bildverstärkerröhre mehrere Testphasen, um sicherzustellen, dass sie aktiviert ist und innerhalb der erwarteten Parameter arbeitet. Wenn sich herausstellt, dass die Röhre ordnungsgemäß funktioniert, verkabeln die Arbeiter sie mit ihrer Stromversorgung. Dann wird die Röhre in ein Stück namens "Stiefel" eingesetzt, das einem einfachen Plastikbecher ähnelt. Diese Manschette bildet ein Gehäuse, das das Rohr zum Schutz einkapselt. Der Stiefel wird verschlossen und unter Vakuum abgedichtet. Jetzt ist die Bildverstärkerröhre fertig. Es durchläuft mehrere weitere Testrunden. Die Tests können je nach Verwendungszweck variieren. Gründlich getestete Komponenten gelangen dann in einen Endmontageprozess. Hier werden sie in ein Gehäuse für Schutzbrillen, Zielfernrohre, Ferngläser oder was auch immer das Endprodukt für Nachtsichtgeräte ist, eingebaut.

Qualitätskontrolle

Die Qualitätskontrolle bei jedem Schritt des Herstellungsprozesses ist für die korrekte Funktion der Bildverstärkerröhren unerlässlich. Große Hersteller haben den Prozess so verfeinert, dass jeder Schritt getestet oder gemessen wird und die Arbeiter das Teil nicht zum nächsten Schritt bewegen können, wenn das Teil die Qualitätskontrollanforderungen nicht erfüllt. Hersteller verwenden ausgeklügelte Kalibriergeräte, um unter anderem den Durchmesser der Glasfaser, die Dicke der Mikrokanalplatten und die Temperaturen in den verschiedenen Öfen zu messen. Von Unterlieferanten gelieferte Materialien werden beim Eingang ins Werk kontrolliert. Die zum Testen verwendete Kalibrierausrüstung wird selbst häufig auf Genauigkeit getestet.

Das Endprodukt wird auf verschiedene Weise getestet, um sicherzustellen, dass jedes Gerät so funktioniert, wie es sollte. Jedes Gerät wird auf seine visuelle Wirkung überprüft. Andere Tests können zeigen, wie robust das Gerät unter widrigen Bedingungen ist. Fertige Nachtsichtgeräte können auf ihre Reaktion auf Stöße und Vibrationen getestet werden, und es kann ein Falltest durchgeführt werden. Für einige militärische Anforderungen können die Geräte tagelang extremer Hitze und Feuchtigkeit ausgesetzt sein.

Nebenprodukte/Abfälle

Bei der Herstellung von Nachtsichtgeräten kann gefährlicher Abfall anfallen, da beim Reinigen und Ätzen viele Chemikalien verwendet werden. Einige Hersteller waren jedoch in der Lage, weniger giftige oder ungiftige Chemikalien durch schädliche zu ersetzen, und im Allgemeinen ist der Herstellungsprozess heute sauberer als bei der ersten Entwicklung der Technologie. Bildverstärkerröhren sind teuer und mühsam in der Herstellung, daher versuchen die Hersteller, so viel Schrott wie möglich zu retten. Wenn eine Röhre gebaut wird, die nicht funktioniert, würde sie zerlegt und die Teile wiederverwendet.

Die Zukunft

Die Nachtsichtindustrie macht sich dem nichtmilitärischen Verbrauchermarkt zugänglich. Obwohl die Preise immer noch hoch sind, kann der Preis bei steigender Nachfrage sinken, bis die Technologie einigermaßen erschwinglich ist. Die Technologie wird bereits von Strafverfolgungs- und Such- und Rettungsteams eingesetzt. Da die Produkte immer mehr in der Preisklasse der Verbraucher liegen und die angezeigten Bilder von Videokameras oder als Fotos aufgezeichnet werden können, werden möglicherweise mehr Fotografen, Naturbeobachter, Bootsfahrer, Camper und viele andere damit beginnen, die Nachtsichttechnologie in innovativerer Form zu verwenden Wege.

Weitere Informationen

Bücher

Palais, Joseph C. Glasfaserkommunikation. Upper Saddle River, NJ:Prentice Hall, 1998.

US-Armee CECOM. Direktion Nachtsicht und elektronische Sensoren. Fort Belvoir, VA:US-Armee CECOM, 1997.

Zeitschriften

Justic, Branco und Peter Phillips. "Nachtsichtgeräte." Elektronik jetzt (Oktober 1994):57.

Lampton, Michael. "Der Mikrokanal-Bildverstärker." Wissenschaftlicher Amerikaner (November 1981):62-71.

Rhea, John. "Die Rückkopplungsschleife von Nachtsichtgeräten." Militär- und Luft- und Raumfahrtelektronik (Februar 2000):8.

Angela Woodward

Herstellungsprozess

- Automatische Bildverfolgung von Objekten

- Ein mobiler Roboter mit visueller Hindernisvermeidung

- Automatisierung:Bildverarbeitungssystem-Software aktualisiert

- Wird 5G die Vision von 2020 erfüllen?

- Verilog-Zeitskalenumfang

- C - Geltungsbereichsregeln

- Variablenbereich in C++

- Webinar:Vision Guided Picking Applications

- 7 Anwendungen von Computer Vision

- Hyperspektrales Sehen. Was ist es?