Stahlwolle

Hintergrund

Stahlwolle ist die Bezeichnung für feine Metalldrähte, die zu einem Cluster aus abrasiven, scharfkantigen Metallbändern gebündelt sind. Die Metallstreifen werden zu einem Blech zusammengeballt, gefaltet und zu Pads verarbeitet, die sich gut in der Hand halten lassen. Diese Stahlwolle-Pads werden für eine Vielzahl von Zwecken verwendet, hauptsächlich jedoch als Schleifmaterial, das manchmal Sandpapier ersetzt. Stahlwolle ist den Verbrauchern vielleicht am besten als rosafarbene Scheuerschwämme bekannt, denen Seife hinzugefügt wurde, damit sie zum Schrubben von Töpfen und Pfannen verwendet werden können. Stahlwolle gibt es in verschiedenen Qualitäten oder Stärken, von grob bis extra fein. Je gröber der Draht, desto abrasiver ist die Stahlwolle auf der Oberfläche. Der Feinschliff erfolgt immer mit feinster Stahlwolle (allgemein als extra fein bezeichnet). Stahlwolle wird von einigen wenigen Herstellern in den USA hergestellt, aber ein großer Teil davon wird sowohl im Ausland als auch in Mexiko hergestellt.

Stahlwolle hat ihren Namen von der Tatsache, dass die unscharfe, graue Masse von Metallfäden vor dem Kardieren Wolle ähnelt und in gewisser Weise einer Faser ähnelt. Es wird jedoch nicht wirklich gesponnen wie eine Faser. Stattdessen wird Stahlwolle hergestellt, indem Metallstäbe durch eine Reihe von Metallwerkzeugen gezogen werden, die in die Stäbe schneiden und unnötiges Metall wegschneiden – ein Prozess, der als Ziehen bekannt ist. Der Stab wird so zu einem feinen Strang reduziert, mit dem Späne oder abgelöstes Metall, das in anderen Produkten verwendet wird.

Bei der Herstellung von Stahlwolle entsteht Hitze, wenn das Schneidwerkzeug in diese Metallstäbe schneidet. Brände stellen eine Gefahr während des Produktionsprozesses dar und erfordern eine sorgfältige Überwachung. Öl minimiert diese Brandgefahr, indem es die Reibung verringert. Das Produkt enthält jedoch etwas Öl, und Hersteller und Käufer von Stahlwolle müssen sich des Ölgehalts bewusst sein, da das Produkt auch außerhalb der Fabrik spontan verbrennen kann. Stahlwolle muss fern von Steckdosen oder anderen Strom- oder Flammenquellen gelagert werden.

Verlauf

Viele Jahre lang wurden die Eigenschaften von kleinen Metallstücken oder -kreisen für ihre Fähigkeit anerkannt, Fett und Schmutz zu reinigen und zu durchtrennen, insbesondere solche, die in Metall eingebettet sind. Die Viktorianer benutzten eigentümliche Topfschrubber mit einem Griff aus Metalldraht, an dem viele Dutzend kleiner Kreise aus Stahl befestigt waren. Diese Wäscher, die als Drahtgeschirrtücher bezeichnet werden, wurden als "das bequemste und beliebteste Utensil, das es gibt", angepriesen. Der Schrubber wurde in Seife und Wasser getaucht, dann gegen Gusseisen- oder Aluminiumtöpfe gedrückt, wodurch die Oberfläche leicht gereinigt werden konnte.

Mechaniker, die Metalldrehmaschinen betrieben, stellten jedoch fest, dass die Metallspäne, die beim Ablösen von Metall von einem Teil oder Werkzeug entstehen, ein interessanter Abfall waren. Es heißt, dass Mechaniker diese Späne schon vor 1900 gesammelt und zum Polieren von Metalloberflächen verwendet haben.

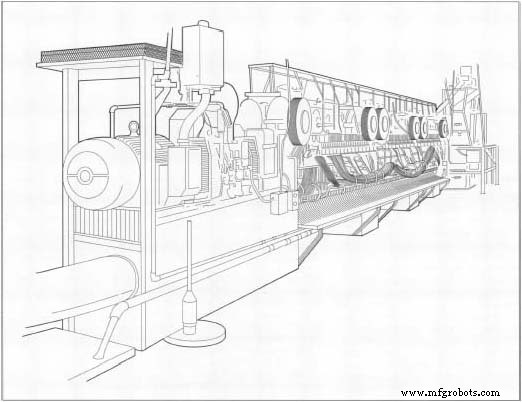

Stahlwolle wurde Anfang des 20. Jahrhunderts in Massenproduktion hergestellt. Seine Verwendung infiltrierte das amerikanische Haus, als mit Seife getränkte Stahlwollekissen zu einer Notwendigkeit für die Küche wurden. Während des späten neunzehnten und frühen zwanzigsten Jahrhunderts sammelten unternehmungslustige Mechaniker diese übrig gebliebenen Stahlspäne und vermischten sie mit weicher Seife. Es gibt einige Streitigkeiten darüber, wer sich entschieden hat, diese seifengetränkten Stahlwolle-Pads zuerst herzustellen und zu vermarkten. Es ist bekannt, dass einige Unternehmer im Ersten Weltkrieg erkannten  Eine Stahlwolle-Schneidemaschine. dass diese Pads für die Reinigung des neu erfundenen Aluminiumkochgeschirrs notwendig waren, das begonnen hatte, gusseiserne Töpfe zu überholen. Ein Topfverkäufer hatte so viele Beschwerden von Hausfrauen über die Schwierigkeit, ihre neuen Aluminiumtöpfe zu reinigen, dass diese Pads eine Spielerei waren, um die Frauen dazu zu bringen, die neuen Töpfe auszuprobieren. Sie haben bei der Reinigung Wunder gewirkt und tun es immer noch, obwohl einige mit der Tatsache unzufrieden sind, dass diese Stahlwolle-Pads rosten können, wenn sie nass auf der Spüle liegen. Als Ersatz für diese Pads diente bisher ein stahlwolleähnlicher Schwamm, der aus einer Masse synthetischer Fasern besteht und rostfrei ist. Aber die Schnittkanten der Stahlwolle lassen sich bei diesen bunten, synthetischen Pads nicht nachahmen.

Eine Stahlwolle-Schneidemaschine. dass diese Pads für die Reinigung des neu erfundenen Aluminiumkochgeschirrs notwendig waren, das begonnen hatte, gusseiserne Töpfe zu überholen. Ein Topfverkäufer hatte so viele Beschwerden von Hausfrauen über die Schwierigkeit, ihre neuen Aluminiumtöpfe zu reinigen, dass diese Pads eine Spielerei waren, um die Frauen dazu zu bringen, die neuen Töpfe auszuprobieren. Sie haben bei der Reinigung Wunder gewirkt und tun es immer noch, obwohl einige mit der Tatsache unzufrieden sind, dass diese Stahlwolle-Pads rosten können, wenn sie nass auf der Spüle liegen. Als Ersatz für diese Pads diente bisher ein stahlwolleähnlicher Schwamm, der aus einer Masse synthetischer Fasern besteht und rostfrei ist. Aber die Schnittkanten der Stahlwolle lassen sich bei diesen bunten, synthetischen Pads nicht nachahmen.

Rohstoffe

Zu den Rohstoffen, die bei der Herstellung von Stahlwolle verwendet werden, gehört der Metallstab, der dünn geschabt und zu Wolle verarbeitet werden soll. Diese Metalle können variieren und können minderwertigen Kohlenstoffstahldraht, Bronze, Aluminium und Edelstahl umfassen. Der einzige andere Rohstoff, der bei diesem Prozess verwendet wird, ist das Öl, das auf die Schneidwerkzeuge aufgetragen wird, um die Reibung zwischen Metallstab und Schneidwerkzeug zu verringern.

Der Herstellungsprozess

- Das gesamte Schneiden von Stahldrähten in fein gehobelte Stahlwolle erfolgt auf einer etwa 15,2 m langen Maschine, die als Stahlwolle-Schneidemaschine bezeichnet wird. Das Rohmaterial wird im Werk angeliefert und mit einem Gabelstapler zur Schneidemaschine transportiert und zum Verladen auf die Maschine vorbereitet. Facharbeiter nehmen dann ein Ende einer Metallstange auf die riesigen Spulen und wickeln das Ende um die auf einer Seite der Schneidemaschine sichtbare Rundspule. Jede Spule hat 15 Rillen auf der Oberfläche. Somit kann jede Spule das Spänen von 15 Spulen Draht aufnehmen. Die Bediener, die diese Maschine einfädeln, arbeiten sehr schnell und brauchen nur wenige Minuten, um den Draht in die Maschine einzufädeln.

- Der Walzdraht bewegt sich von Spule zu Spule von einer Seite der Maschine nach unten zur anderen Seite der Maschine. Während er sich durch die Spulen bewegt, bewegt sich der Walzdraht gegen ein Metallschneidwerkzeug, das einem großen Sägezahnblatt ähnelt. Die angebrachten Klingen bewegen sich gegen die Drähte und scheren den Draht, um dünnere faserähnliche Stahldrähte zu erzeugen. Das Schneidwerkzeug hat viele aufeinander folgende Sägezahnkanten, die sehr eng angesetzt sind. Je näher die Zähne beieinander stehen, desto weniger Abfall entsteht, da das Schneidwerkzeug über die Oberfläche dieser Metallstäbe läuft. Diese Schneidwerkzeuge drücken gegen diese Stahldrähte, wodurch ein sehr feiner Draht entsteht, der aufgrund der Form des Schneidwerkzeugs pyramidenförmig ist. Dies führt zur Herstellung eines Stahlwollestrangs, der an zwei Seiten der Pyramide ziemlich scharf ist. (Deshalb lässt es sich leicht mit Stahlwolle schneiden und bei der Verwendung des Produkts sollten immer Handschuhe getragen werden.)

- Wenn einer Spule der Draht ausgeht, wird einfach eine andere Spule auf die Spule gewickelt und der Rasiervorgang wird fortgesetzt. Wenn das Schneidwerkzeug in Metall schneidet, wird eine enorme Wärmemenge erzeugt. Das Werkzeug muss mit Öl kühl gehalten werden, um die Brandgefahr zu verringern. Feuer ist eine ernsthafte Gefahr bei der Herstellung von Stahlwolle; Maschinenbediener sind jedoch umfassend geschult, um die Brände zu löschen. Auch das Schneidwerkzeug stumpft schnell ab und muss etwa alle drei Stunden neu geformt und geschärft werden. Die Dicke des Produkts wird durch die Größe der rasiermesserartigen Kanten variiert. Je dicker die Stahlwolle, desto langsamer bewegt sich das Produkt durch die Maschine.

- Nachdem sich der Draht auf der einen Seite nach oben und auf der anderen nach unten bewegt hat, haben die Schneidwerkzeuge die Stahlwolle vollständig geformt. Das verwendbare Stahlwolleprodukt wird unter der Maschine zu großen Rollen aufgewickelt, die jeweils etwa 40 lb (18,1 kg) wiegen. Diese großen Rollen werden durch eine Maschine geführt, die die Stahlwolle in Länge (vielleicht 61 cm) und Breite schneidet, dann den Streifen rollt und zu Stahlwollekissen presst (wenn man ein Stahlwollekissen untersucht, ist es im Wesentlichen ein Rolle aus Stahlwolle, die zu einem Pad aufgerollt wurde und sich leicht abrollen lässt, sodass alle Seiten des Produkts der zu kratzenden oder zu schleifenden Oberfläche ausgesetzt sind). Diese Stahlwolle-Pads werden dann von Hand in Verpackungen verpackt, die die Stahlqualität von extrafein bis grob widerspiegeln. Große Hersteller von Stahlwolle schneiden jedes Jahr über 2.000 Short-Tonnen (1.814 t) Stahl.

Qualitätskontrolle

Die Qualität von Stahlwolle wird nach Faserdicke, Ölgehalt und Gewicht gemessen. Der vielleicht wichtigste Faktor bei der Herstellung von Stahlwolle ist die konstante Dicke der Metallstäbe, die zur Herstellung der dünnen Metallbänder verwendet werden. Damit die Qualitäten als einheitlich und zuverlässig gelten, müssen die Rohstoffe eine absolut konstante Dicke aufweisen, um sicherzustellen, dass das Produkt jedes Mal in der richtigen Dicke gehobelt wird. Ebenso muss das Schneidwerkzeug regelmäßig auf Schärfe überprüft werden. Etwa alle drei Stunden muss das Schneidwerkzeug geschärft werden. Wenn dies nicht der Fall ist, kann es sich verhaken oder die Stäbe werden möglicherweise nicht einheitlich in der gewünschten Pyramidenform und -güte geschnitten. Einige Hersteller wechseln diese Klingen einfach und schnell aus und schleifen sie mit einer Klingenschleifmaschine nach. Es ist wichtig, dass eine Sorte in ihrer Qualität konsistent ist. Wenn ein Holzarbeiter extra feine Stahlwolle benötigt, um den Endschliff vor dem Beizen abzuschließen, und grober Stahl in das Finish schneidet, ist die Oberfläche ruiniert. Auch zu viel Öl im Belag ist schädlich. Überschüssiges Öl kann verhindern, dass das Pad das Produkt (Flecken oder Holzentferner) aufsaugt und die Oberfläche mit Öl beschädigen. Darüber hinaus können zu hohe Ölmengen in der Stahlwolle das Produkt brennbar machen.

Nebenprodukte/Abfälle

Der übrig gebliebene Draht (das Metall, das von der Metallstange abgeschnitten wird und nicht verwendbare Stahlwolle ist) wird gesammelt und über ein Förderband an der Rückseite der Maschine ausgegeben und zum Hammerwerk transportiert. Hier zerkleinert die Hammermühle das Altmetall zu Metallstaub, der an die Automobilindustrie verkauft und zur Bildung von Bremsbelägen verwendet wird. Die kleinen Reststücke, die nach dem Schneiden des Metallstabes übrig bleiben, werden auf eine Spule gerollt und in kleinere Stücke geschnitten. Dieser Schrott wird an Betonfirmen verkauft und ersetzt zunehmend Betonstahl, da er deutlich fester ist als die derzeit im Betonbau verwendeten Bewehrungsstäbe. Flusen- und Stahlwollestaub sowie Rauch werden im Allgemeinen mit einem Zyklon-Staubabscheider gesammelt, wodurch diese Partikel aus der Zirkulation innerhalb der Anlage herausgehalten werden.

Die Zukunft

Seit dem Aufkommen der Stahlwolle hat sich das Produkt kaum verändert. Zur Verwendung mit Töpfen und Pfannen wurde Seife hinzugefügt, und diese Stahlwolletypen sind in einer Handvoll Größen und Farben erhältlich, die für den Verbraucher attraktiv sind. Zukünftig werden Verbraucher verschiedene Arten von Fettbekämpfungsmitteln auf den Stahlwollepads sehen.

Herstellungsprozess