Elektroauto

Hintergrund

Anders als das Benzinauto entwickelte sich das Elektroauto nicht ohne weiteres zu einem brauchbaren Fortbewegungsmittel. Zu Beginn des 20. Jahrhunderts wurde das Elektroauto von Forschern energisch verfolgt; jedoch erstickte das leicht massenproduzierte benzinbetriebene Automobil das Interesse an dem Projekt. Die Forschung ließ von 1920-1960 nach, bis Umweltprobleme wie Umweltverschmutzung und schwindende natürliche Ressourcen die Notwendigkeit eines umweltfreundlicheren Transportmittels wieder erweckten. Technologien, die eine zuverlässige Batterie und das Gewicht der benötigten Anzahl von Batterien unterstützen, haben den Preis für die Herstellung eines Elektrofahrzeugs erhöht. Auf der positiven Seite ist die Automobilelektronik so ausgereift und klein geworden, dass sie sich ideal für Elektrofahrzeuganwendungen eignet.

Verlauf

Die frühe Entwicklung des Automobils konzentrierte sich eher auf Elektroantrieb als auf Benzinantrieb. Im Jahr 1837 scheint Robert Davidson aus Schottland der Erbauer des ersten Elektroautos gewesen zu sein, aber erst in den 1890er Jahren wurden Elektroautos in Europa und Amerika hergestellt und verkauft. In den späten 1890er Jahren wurden die Straßen der Vereinigten Staaten von mehr Elektroautos bevölkert als solche mit Verbrennungsmotoren.

Einer der erfolgreichsten Hersteller von Elektroautos in den Vereinigten Staaten war William Morrison aus Des Moines, Iowa, der 1890 mit der Vermarktung seines Produkts begann. Weitere Pioniere waren SR und Edwin Bailey, ein Vater-Sohn-Team von Kutschenherstellern in Amesbury, Massachusetts , die 1898 einen ihrer Kutschen mit einem Elektromotor und einer Batterie ausstatteten. Die Kombination war zu schwer, um die Kutsche zu ziehen, aber die Baileys bestanden bis 1908, als sie ein praktisches Modell herstellten, das zuvor etwa 50 Meilen (80 km) zurücklegen konnte der Akku musste aufgeladen werden.

Ein Großteil der Geschichte des Elektroautos ist in Wirklichkeit die Geschichte der Entwicklung der Batterie. Die Blei-Säure-Batterie wurde 1890 von H. Tudor erfunden, und Thomas Alva Edison entwickelte 1910 die Nickel-Eisen-Batterie Wagen. Er verband seine Bemühungen mit den Baileys, als sie einen seiner neuen Akkus in eines ihrer Fahrzeuge einbauten, und sie förderten ihn in einer Reihe öffentlicher Demonstrationen. Die Bailey Company produzierte bis 1915 weiterhin Elektroautos und gehörte zu den über 100 Elektroautoherstellern, die Anfang des Jahrhunderts allein in den Vereinigten Staaten erfolgreich waren. Die Detroit Electric Vehicle Manufacturing Company war die letzte, die überlebte und ihren Betrieb 1941 einstellte.

Elektroautos waren beliebt, weil sie sauber, leise und einfach zu bedienen waren; zwei Entwicklungen verbesserten das benzinbetriebene Fahrzeug jedoch so stark, dass es keine Konkurrenz gab. 1912 erfand Charles Kettering den Elektrostarter, der eine Handkurbel überflüssig machte. Zur gleichen Zeit entwickelte Henry Ford ein Fließbandverfahren, um sein Modell T-Auto herzustellen. Die Montage war effizient und kostengünstiger als die Herstellung des Elektrofahrzeugs. Somit sank der Preis für ein gasbetriebenes Fahrzeug so weit, dass sich jede Familie ein Auto leisten konnte. Nur Elektrotrolleys, Lieferwagen mit häufigen Stopps und einige andere elektrisch betriebene Fahrzeuge überlebten die 1920er Jahre.

In den 1960er Jahren stieg das Interesse am Elektroauto aufgrund der steigenden Kosten und der abnehmenden Ölversorgung sowie der Besorgnis über die Umweltverschmutzung durch Verbrennungsmotoren wieder an. Das Wiederaufleben des Elektroautos in der letzten Hälfte des 20. Jahrhunderts war jedoch mit technischen Problemen, ernsthaften Fragen zu Kosten und Leistung sowie einem zunehmenden und abnehmenden öffentlichen Interesse verbunden. Gläubige befürworten Elektroautos für niedrigen Stromverbrauch und niedrige Kosten, geringen Wartungsaufwand und -kosten, Zuverlässigkeit, minimale Schadstoffemissionen (und daraus resultierende Vorteile für die Umwelt), einfache Bedienung und geringe Geräuschentwicklung.

Ein Teil des wiederbelebten Interesses wurde durch Vorschriften getrieben. Der kalifornische Gesetzgeber hat vorgeschrieben, dass bis 1998 2 % der im Bundesstaat verkauften Neuwagen mit emissionsfreien Motoren angetrieben werden. Diese Anforderung erhöht sich bis 2003 auf 4 %. Die Hersteller investierten in Elektroautos in der Annahme, dass das öffentliche Interesse der Regulierung und Unterstützung folgen würde Schutz der Luftqualität und der Umwelt. General Motors (GM) führte den Impact im Januar 1990 ein. Impact hatte eine Höchstgeschwindigkeit von 110 mph (176 km/h) und konnte vor einem Aufladestopp 193 km bei 55 mph (88 km/h) zurücklegen. Impact war experimentell, aber später im Jahr 1990 begann GM mit der Umwandlung des Testwagens in ein Serienmodell. Batterien waren die Schwäche dieses Elektroautos, da sie alle zwei Jahre ausgetauscht werden mussten, was die Kosten des Fahrzeugs im Vergleich zu den Betriebskosten eines benzinbetriebenen Modells verdoppelte. Ladestationen sind nicht weit verbreitet, und diese Unannehmlichkeiten und Kosten haben potenzielle Käufer abgeschreckt. 1999 kündigte Honda an, die Produktion seines Elektroautos, das im Mai 1997 auf den Markt kam, einzustellen, da es aufgrund dieser Abschreckung an mangelnder öffentlicher Unterstützung mangelte.

Komponenten

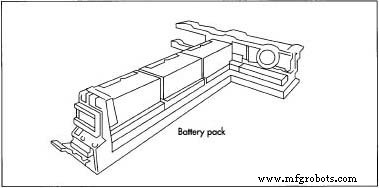

Im Gegensatz zu Primärbatterien, die eine begrenzte Lebensdauer chemischer Reaktionen haben, die Energie erzeugen, sind die Sekundärbatterien in Elektrofahrzeugen wiederaufladbare Speicherzellen. Die Batterien befinden sich in T-Form in der Mitte des Autos mit der Spitze des "T" hinten, um eine bessere Gewichtsverteilung und Sicherheit zu gewährleisten. Batterien für Elektroautos wurden aus Nickel-Eisen, Nickel-Zink, Zink-Chlorid und Blei-Säure hergestellt.

Das Gewicht des Elektroautos war auch eine wiederkehrende Konstruktionsschwierigkeit. Bei Elektroautos machen die Batterie und das elektrische Antriebssystem typischerweise 40% des Gewichts des Autos aus, während bei einem Auto mit Verbrennungsmotor der Motor, das Kühlmittelsystem und andere spezifische Antriebsvorrichtungen nur 25% des Gewichts des Autos ausmachen das Auto.

Andere in der Entwicklung befindliche Technologien können Alternativen bieten, die für die Öffentlichkeit akzeptabler und emissionsarm (wenn nicht sogar null) sind. Der Einsatz der Brennstoffzelle in einem Hybridauto ist die vielversprechendste Entwicklung ab 1999. Das Hybridauto verfügt über zwei Kraftwerke, einen Elektro- und einen Verbrennungsmotor. Sie arbeiten nur unter den jeweils effizientesten Bedingungen, mit elektrischer Energie für Stop-and-Start-Fahren bei niedrigen Geschwindigkeiten und Benzinantrieb für Autobahngeschwindigkeiten und -entfernungen. Der Elektromotor spart Benzin und reduziert die Umweltverschmutzung, und der gasbetriebene Teil macht unbequeme Ladestopps seltener.

Brennstoffzellen haben eine chemische Wasserstoffquelle, die Elektronen zur Stromerzeugung bereitstellt. Ethanol, Methanol und Benzin sind diese chemischen Quellen; Wird Benzin verwendet, verbrauchen die Brennstoffzellen effizienter als der Verbrennungsmotor. Brennstoffzellen-Prototypen wurden erfolgreich getestet, 1998 begannen die Japaner mit der Herstellung eines Hybridfahrzeugs. Eine weitere Zukunftshoffnung für Elektroautos ist die Lithium-Ionen-Batterie, deren Energiedichte dreimal höher ist als die einer Blei-Säure-Batterie. Dreifache Lagerung sollte zu einer dreifachen Reichweite führen, aber die Produktionskosten sind immer noch zu hoch. Lithiumbatterien erweisen sich derzeit als die vielversprechendsten, aber begrenzte Rohstoffvorräte für die Herstellung all dieser Batteriearten werden die Wahrscheinlichkeit beeinträchtigen, dass alle Fahrzeuge auf elektrische Energie umgestellt werden können.

Rohstoffe

Das Skelett des Elektroautos wird Spaceframe genannt und besteht aus Aluminium, um sowohl stark als auch leicht zu sein. Auch die Räder sind aus Aluminium statt aus Stahl, ebenfalls gewichtssparend. Die Aluminiumteile werden in einer Gießerei mit speziell entwickelten Formen gegossen, die einzigartig für den Hersteller sind. Sitzrahmen und das Herz des Lenkrads bestehen aus Magnesium, einem Leichtmetall. Die Karosserie besteht aus einem schlagfesten Verbundkunststoff, der recycelbar ist.

Elektroautobatterien bestehen aus Kunststoffgehäusen, die Metallanoden und -kathoden und eine Flüssigkeit namens Elektrolyt enthalten. Derzeit werden Blei-Säure-Batterien am häufigsten verwendet, obwohl andere Kombinationen von Flüssigkeiten und Metallen verfügbar sind, wobei Nickel-Metallhydrid-Batterien (NiMH) die nächste wahrscheinlichste Stromquelle auf dem Horizont von Elektroautos sind. Batterien von Elektroautos halten ihre Flüssigkeit in absorbierenden Pads, die nicht auslaufen, wenn sie bei einem Unfall zerrissen oder durchstochen werden. Die Batterien werden von Spezialanbietern hergestellt. Ein Elektroauto wie der General Motors EV1 enthält 26 Batterien in einer T-förmigen Einheit.

Der Motor oder das Traktionssystem hat Metall- und Kunststoffteile, die keine Schmiermittel benötigen. Dazu gehört auch eine ausgeklügelte Elektronik, die den Energiefluss aus den Batterien regelt und dessen Umwandlung in Antriebsleistung steuert. Die Elektronik ist auch eine Schlüsselkomponente für das in der Konsole untergebrachte Bedienfeld; Das Bordcomputersystem bedient Türen, Fenster, ein Reifendruckkontrollsystem, Klimaanlage, das Starten des Autos, den CD-Player und andere Einrichtungen, die allen Autos gemein sind.

Kunststoffe, Schaumstoffpolster, Vinyl und Stoffe bilden die Armaturenbrettabdeckung, die Türverkleidungen und die Sitze. Die Reifen sind aus Gummi, aber im Gegensatz zu Standardreifen sind diese so konzipiert, dass sie mit höherem Druck aufgepumpt werden, damit das Auto mit weniger Widerstand rollt, um Energie zu sparen. Die Elektroautoreifen enthalten außerdem Dichtmittel, um eventuelle Undichtigkeiten automatisch abzudichten, auch um elektrische Energie zu sparen. Selbstdichtende Reifen machen einen Ersatzreifen überflüssig, eine weitere gewichts- und materialsparende Funktion.

Die Windschutzscheibe besteht aus Solarglas, das eine Überhitzung des Innenraums in der Sonne und die Bildung von Frost im Winter verhindert. Materialien, die Wärme sparen, reduzieren den Energieverlust, den Heizung und Klimaanlagen den Batterien auferlegen.

Design

Die heutigen Elektroautos werden als "moderne Serien-Elektrofahrzeuge" bezeichnet, um sie von der Reihe der Fehlstarts bei dem Versuch zu unterscheiden, ein Elektroauto zu entwickeln, das auf bestehenden Serienmodellen benzinbetriebener Autos basiert, und von "Kit"-Autos oder privat entwickelten Elektroautos das mag lustig und funktional sein, aber nicht produktionswürdig. Von den 1960er bis 1980er Jahren war das Interesse am Elektroauto groß, aber die Entwicklung verlief langsam. Die Design-Hürde des hohen Energiebedarfs aus Batterien konnte nicht durch angepasste Designs gelöst werden. Schließlich, in den späten 1980er Jahren, überlegten Automobilingenieure das Problem von Anfang an und begannen mit der Entwicklung eines Elektroautos von Grund auf unter starker Berücksichtigung von Aerodynamik, Gewicht und anderer Energieeffizienz.

Gitterrohrrahmen, Sitzrahmen, Räder und Karosserie wurden auf hohe Festigkeit für Sicherheit und geringstmögliches Gewicht ausgelegt. Dies bedeutete neue Konfigurationen, die die Komponenten und Insassen mit minimaler Masse und dem Einsatz von Hightech-Materialien wie Aluminium, Magnesium und fortschrittlichen Verbundkunststoffen unterstützen. Da keine Abgasanlage vorhanden ist, ist die Unterseite mit einer vollen Bauchwanne aerodynamisch gestaltet. Alle zusätzlichen Details mussten eliminiert werden, während der Komfort, den Fahrer wünschenswert finden, und neue Überlegungen hinzugefügt werden, die für Elektroautos einzigartig sind. Ein eliminiertes Detail war das Reserverad. Das Detail der stabförmigen Funkantennen wurde entfernt; Es verursacht einen Windwiderstand, der Energie raubt und Energie verwendet, um ihn auf- und abzuschalten. Eine zusätzliche Überlegung war das Fußgängerwarnsystem; Tests von Prototypen zeigten, dass Elektroautos so leise laufen, dass Fußgänger sie nicht hören. Vom Fahrer aktivierte Blinklichter und Pieptöne warnen Fußgänger, wenn sich das Auto nähert, und funktionieren automatisch, wenn das Auto rückwärts fährt. Auch Windschutzscheiben aus Solarglas waren eine wichtige Ergänzung, um die Innentemperatur zu regulieren und den Bedarf an Klimaanlage und Heizung zu minimieren.

Zu den vielen anderen Design- und Konstruktionsmerkmalen, die bei der Herstellung von Elektroautos berücksichtigt werden müssen, gehören die folgenden:

- Batterien, die Energie speichern und den Elektromotor antreiben, sind eine eigene Wissenschaft im Design von Elektroautos, und es werden viele Optionen untersucht, um die effizientesten Batterien zu finden, die auch sicher und kostengünstig sind. Ein Elektromotor, der elektrische Energie aus der Batterie umwandelt und an den Antriebsstrang überträgt. In diesen Traktions- oder Antriebssystemen für Elektroautos werden sowohl Gleichstrom- (DC) als auch Wechselstrommotoren (AC) verwendet, aber Wechselstrommotoren verwenden keine Bürsten und erfordern weniger Wartung.

- Ein Controller, der den Energiefluss von der Batterie zum Motor reguliert, ermöglicht eine einstellbare Geschwindigkeit. Widerstände, die in anderen Elektrogeräten für diesen Zweck verwendet werden, sind für Autos nicht praktikabel, da sie selbst zu viel Energie aufnehmen. Stattdessen werden siliziumgesteuerte Gleichrichter (SCRs) verwendet. Sie ermöglichen, dass die volle Leistung von der Batterie zum Motor geleitet wird, jedoch in Impulsen, damit die Batterie nicht überlastet und der Motor nicht zu schwach wird.

- In Elektroautos können alle Arten von Bremsen verwendet werden, aber auch in Elektroautos werden regenerative Bremssysteme bevorzugt, da sie einen Teil der beim Bremsen verlorenen Energie zurückgewinnen und in das Batteriesystem zurückleiten.

- Es werden zwei Arten von Ladegeräten benötigt. Zum Aufladen des Elektroautos über Nacht wird ein Full-Size-Ladegerät für den Einbau in die Garage benötigt, für den Kofferraum gehört jedoch ein tragbares Ladegerät (sogenanntes Komfortladegerät) zur Standardausstattung, damit die Batterien im Notfall oder unterwegs oder unterwegs aufgeladen werden können Ladestation. Aus Sicherheitsgründen wurde für Elektroautos ein induktives Ladegerät mit einem Paddel entwickelt, das in die Frontpartie des Autos eingesteckt wird. Es verwendet magnetische Energie, um die Batterien aufzuladen und das Risiko eines Stromschlags zu begrenzen.

Der Herstellungsprozess

Prozess

Der Herstellungsprozess erforderte fast so viel Designüberlegung wie das Fahrzeug selbst; und dieses Design umfasst Handarbeit und Vereinfachung sowie einige High-Tech-Ansätze. Die Monteure arbeiten in Baustationsteams, um den Teamgeist und die gegenseitige Unterstützung zu fördern, und die Teile werden in modularen Einheiten, sogenannten Creform-Racks, aus flexiblen Kunststoffrohren und Gelenken gelagert, die sich leicht befüllen und für verschiedene Teile umformen lassen. Auf der Hightech-Seite ist jede Station mit einem Drehmomentschlüssel mit mehreren Köpfen ausgestattet; Wenn der Monteur die richtige Kopfgröße einrastet, wählen die Computersteuerungen für die Maschine die richtige Drehmomenteinstellung für die Befestigungselemente aus, die zu diesem Kopf passen.

Karosseriebau

An sechs Arbeitsplätzen wird die Karosserie für das Elektroauto in Handarbeit gefertigt.

- 1 Teile des Aluminium-Spaceframes werden in Abschnitten, sogenannten Unterbaugruppen, zusammengesetzt, die aus vorgefertigten Teilen bestehen, die miteinander verschweißt oder verklebt werden. Der Kleber ist ein klebendes Verbindungsmaterial und bietet eine Verbindung, die haltbarer und steifer ist als das Schweißen. Wenn die Baugruppen für den Unterboden des Autos fertig sind, werden sie miteinander verklebt, bis der gesamte Unterboden fertig ist.

- 2 Auch die Baugruppen für den Oberkörper werden zu größeren Abschnitten verklebt. Die fertigen Abschnitte werden in ähnlicher Weise geschweißt oder geklebt, bis der Karosserierahmen fertig ist. Die Karosserie wird dem Unterboden hinzugefügt. Der Klebstoff, der während der stufenweisen Montage des Rahmens verwendet wird, wird dann gehärtet, indem der Körper durch einen zweistufigen Ofen befördert wird.

- 3 Das Dach ist angebracht. Wie andere Teile des Exterieurs ist es bereits lackiert. Der Unterboden und der restliche Rahmen werden mit Schutzversiegelungen beschichtet und die fertige Karosserie wird in den allgemeinen Montagebereich transportiert.

Generalversammlung

An acht weiteren Arbeitsplätzen wird die Generalmontage der Bedienkomponenten und des Interieurs des Elektroautos abgeschlossen.

- An der ersten Montagestation wird der erste Satz der komplexen Elektronik des Elektroautos montiert. Dazu gehören die Karosserieverkabelung und der Sitz des Leistungselektronikschachts, der das Antriebssteuermodul, die integrierte Antriebseinheit und einen kleinen Kühler enthält. Die integrierte Antriebseinheit besteht aus dem Wechselstrom-Asynchronmotor und einem zweistufigen Untersetzungs- und Differenzial. Diese Einheiten sind alle vormontiert in ihren

Der Herstellungsprozess eines Elektrofahrzeugs ist so kompliziert wie das Fahrzeugdesign. An sechs Arbeitsstationen entsteht die Karosserie eines Elektrofahrzeugs. Jede Station ist mit einem Drehmomentschlüssel mit mehreren Köpfen ausgestattet; Wenn der Monteur die richtige Kopfgröße einrastet, wählen die Computersteuerungen für die Maschine die richtige Drehmomenteinstellung für die Befestigungselemente aus, die zu diesem Kopf passen. eigene Gehäuse. Die Komponenten der Steuerkonsole werden ebenfalls installiert.

Der Herstellungsprozess eines Elektrofahrzeugs ist so kompliziert wie das Fahrzeugdesign. An sechs Arbeitsstationen entsteht die Karosserie eines Elektrofahrzeugs. Jede Station ist mit einem Drehmomentschlüssel mit mehreren Köpfen ausgestattet; Wenn der Monteur die richtige Kopfgröße einrastet, wählen die Computersteuerungen für die Maschine die richtige Drehmomenteinstellung für die Befestigungselemente aus, die zu diesem Kopf passen. eigene Gehäuse. Die Komponenten der Steuerkonsole werden ebenfalls installiert. - Der Innenraum ist ausgestattet. Bodenbelag, Sitze, Teppichboden sowie die Konsole und das Armaturenbrett werden im Auto platziert. Der Vorgang ist einfach, da die Instrumententafel und die Konsolenabdeckung aus geformtem, glasfaserverstärktem Urethan bestehen, das mit mehr Urethan in Oberflächenqualität und mit einer nicht reflektierenden Oberfläche beschichtet wurde. Diese beiden Teile sind stark und benötigen keine anderen Stützen, Halterungen oder Montageplatten. Die Montage ist unkompliziert und die Leistung ist überlegen, da weniger Teile die Möglichkeit von Klappern und Quietschen verringern.

- Am dritten Arbeitsplatz wird das Klima-, Heizungs- und Umwälzsystem eingesetzt und das System befüllt.

- Der Akku wird hinzugefügt. Die T-förmige Einheit wird gesetzt, indem das schwere Paket mit einem speziellen Hebezeug in die Kabine gehoben wird. Das Paket ist am Chassis befestigt, ebenso wie die Achsen komplett mit Rädern und Reifen. Wenn sowohl Batterien als auch der Antrieb vorhanden sind, muss das Auto nicht mehr auf speziell entwickelten Transportwagen von Station zu Station gefahren werden. Stattdessen wird er zu den verbleibenden Arbeitsstationen gefahren. Das System wird hochgefahren und überprüft, bevor es zum nächsten Team gefahren wird.

- Die Windschutzscheibe wird montiert und andere Flüssigkeiten werden hinzugefügt und überprüft. Die Türsysteme (komplett mit Vinyl-Innenausstattung, Armlehnen, Elektronik und Fenstern) werden ebenfalls angebracht und alle Verbindungen werden fertiggestellt und überprüft. Die Außenplatten werden hinzugefügt. Ähnlich wie Dach und Türen werden sie vorbereitet und lackiert, bevor sie zum Arbeitsplatz gebracht werden. Die letzte Verkleidung wird angebracht, um das obere Äußere zu vervollständigen.

- Am letzten Arbeitsplatz wird die Ausrichtung überprüft und justiert und das Unterbodenblech verschraubt. Der Prozess endet mit der letzten, umfassenden Qualitätskontrolle. Acht Minuten lang wird das Fahrzeug mit Druckwasser besprüht und alle Dichtungen auf Dichtheit geprüft. Auf einer speziellen Teststrecke wird das Auto bei einer qualitätsorientierten Testfahrt auf Geräusche, Quietschen und Klappern überprüft. Eine lange und gründliche Sichtprüfung schließt das Qualitätsaudit ab.

Einzigartig beim Elektrofahrzeug ist der Akku. Das Batteriepaket besteht aus wiederaufladbaren Sekundärbatterien, die als Speicherzellen fungieren. Die Batterien befinden sich in T-Form in der Mitte des Autos mit der Spitze des "T" hinten, um eine bessere Gewichtsverteilung und Sicherheit zu gewährleisten.

Einzigartig beim Elektrofahrzeug ist der Akku. Das Batteriepaket besteht aus wiederaufladbaren Sekundärbatterien, die als Speicherzellen fungieren. Die Batterien befinden sich in T-Form in der Mitte des Autos mit der Spitze des "T" hinten, um eine bessere Gewichtsverteilung und Sicherheit zu gewährleisten.

Qualitätskontrolle

Die Industrie hat bewiesen, dass Arbeitsstationen eine hochwirksame Methode zur Qualitätssicherung während des gesamten Montageprozesses sind. Jeder Arbeitsplatz hat zwei Teammitglieder, die sich gegenseitig unterstützen und interne Kontrollen in ihrem Teil des Prozesses durchführen. Auf einer relativ kleinen Montagelinie wie dieser für das Elektroauto (75 Monteure in einem Werk von General Motors) kennen sich alle Arbeiter, daher gibt es auch einen größeren Teamgeist, der Stolz und Zusammenarbeit fördert. Folglich schließt die einzige größere Qualitätskontrolle den Montageprozess ab und besteht aus einer umfassenden Reihe von Tests und Inspektionen.

Einzigartig für die Herstellung des Elektroautos wurde die Funktion des Autos während der Endmontageschritte getestet. Das Auto hat keine Abgasanlage und emittiert keine Gase oder Schadstoffe, so dass das Auto nach dem Einbau des Batteriepacks und der Antriebseinheit innerhalb der Anlage gefahren werden kann. Der Nachweis, dass das Produkt mehrere Schritte funktioniert, bevor es fertig ist, ist eine beruhigende Qualitätsprüfung.

Nebenprodukte/Abfälle

Bei der Herstellung von Elektroautos fallen keine Nebenprodukte an. Auch die Verschwendung innerhalb der Montagefabrik ist minimal bis gar nicht vorhanden, da Teile, Komponenten und Unterbaugruppen alle an anderer Stelle hergestellt wurden. Schnittgut und andere Abfälle werden von diesen Lieferanten wieder eingefangen, und die meisten sind recycelbar.

Die Zukunft

Elektroautos sind von entscheidender Bedeutung für die Zukunft der Automobilindustrie und für die Umwelt; Wie das Elektroauto letztendlich aussehen wird und seine Akzeptanz in der Öffentlichkeit sind jedoch noch ungewiss. Der Verbrauch sinkender Ölvorräte, Bedenken hinsichtlich der Luft- und Lärmverschmutzung, die Umweltverschmutzung (und der Energieverbrauch) durch aufgegebene Autos und die Komplikationen beim Recycling benzinbetriebener Autos sind allesamt treibende Kräfte, die den Erfolg des Elektroautos voranzutreiben scheinen.

Herstellungsprozess