Acryl-Kunststoff

Hintergrund

Acrylkunststoff bezieht sich auf eine Familie von synthetischen oder künstlichen Kunststoffmaterialien, die ein oder mehrere Derivate von Acrylsäure enthalten. Der gebräuchlichste Acrylkunststoff ist Polymethylmethacrylat (PMMA), das unter den Markennamen Plexiglas, Lucite, Perspex und Crystallite vertrieben wird. PMMA ist ein zähes, hochtransparentes Material mit hervorragender UV- und Witterungsbeständigkeit. Es kann gefärbt, geformt, geschnitten, gebohrt und geformt werden. Diese Eigenschaften machen es ideal für viele Anwendungen, darunter Windschutzscheiben von Flugzeugen, Dachfenster, Autorücklichter und Außenschilder. Eine bemerkenswerte Anwendung ist die Decke des Houston Astrodome, die aus Hunderten von doppelt isolierenden Platten aus PMMA-Acrylkunststoff besteht.

Acrylkunststoffe sind wie alle Kunststoffe Polymere. Das Wort Polymer kommt von den griechischen Wörtern poly, bedeutet viele und meros, bedeutet ein Teil. Ein Polymer ist daher ein Material, das aus vielen Molekülen oder Teilen besteht, die wie eine Kette miteinander verbunden sind. Polymere können Hunderte oder sogar Tausende von Molekülen haben, die miteinander verbunden sind. Noch wichtiger ist, dass ein Polymer ein Material ist, das völlig andere Eigenschaften hat als seine Bestandteile. Der Prozess der Herstellung eines Polymers, bekannt als Polymerisation, wird damit verglichen, Altglas, Kupfer und andere Materialien in eine Kiste zu schaufeln, die Kiste zu schütteln und in einer Stunde zurückzukommen, um einen funktionierenden Farbfernseher zu finden. Das Glas, das Kupfer und andere Komponenten sind noch da, aber sie wurden zu etwas komplett anderem zusammengesetzt, das ganz anders aussieht und funktioniert.

Das erste plastische Polymer, Zelluloid, eine Kombination aus Cellulosenitrat und Kampfer, wurde 1869 entwickelt. Es basierte auf dem natürlichen Polymer Cellulose, das in Pflanzen vorkommt. Zelluloid wurde verwendet, um viele Gegenstände herzustellen, darunter Fotofilme, Kämme und Hemdkragen für Herren.

1909 entwickelte Leo Baekeland das erste kommerziell erfolgreiche synthetische Kunststoffpolymer, als er Phenol-Formaldehyd-Harz patentierte, das er Bakelit nannte. Bakelit war ein sofortiger Erfolg. Es könnte bearbeitet und geformt werden. Es war ein ausgezeichneter elektrischer Isolator und beständig gegen Hitze, Säuren und Witterung. Es könnte auch zur Verwendung in dekorativen Objekten gefärbt und gefärbt werden. Bakelit-Kunststoff wurde in Radio-, Telefon- und Elektrogeräten sowie in Arbeitsplatten, Knöpfen verwendet und Messergriffe.

Acrylsäure wurde erstmals 1843 hergestellt. Methacrylsäure, ein Derivat der Acrylsäure, wurde 1865 formuliert. Wenn Methacrylsäure mit Methylalkohol umgesetzt wird, entsteht ein Ester namens Methylmethacrylat. Das Polymerisationsverfahren zur Umwandlung von Methylmethacrylat in Polymethylmethacrylat wurde 1877 von den deutschen Chemikern Fittig und Paul entdeckt, aber erst 1936 wurde das Verfahren zur kommerziellen Herstellung von Acryl-Sicherheitsglasplatten verwendet. Während des Zweiten Weltkriegs wurde Acrylglas für Periskopöffnungen von U-Booten sowie für Windschutzscheiben, Hauben und Geschütztürme von Flugzeugen verwendet.

Rohstoffe

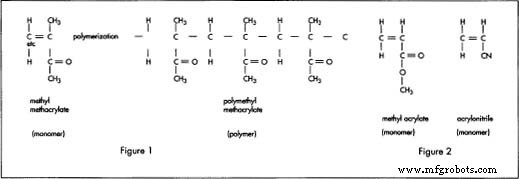

Methylmethacrylat ist das Grundmolekül oder Monomer, aus dem Polymethylmethacrylat und viele andere Acrylkunststoffpolymere gebildet werden. Die chemische Schreibweise für dieses Material ist CH 2 =C(CH 3 )  Abbildung 1 zeigt die Polymerisation von Methylmethocrylat zu Polymethylmethacrylat (PMMA). Abbildung 2 zeigt andere Acrylkunststoffmonomere, die mit Methylmethacrylat copolymerisiert werden können. COOCH 3 . Es ist in diesem Format geschrieben und nicht in der üblicheren chemischen Schreibweise C 5 H 8 O 2 , um die Doppelbindung (=) zwischen den beiden Kohlenstoffatomen in der Mitte zu zeigen. Während der Polymerisation bricht ein Schenkel dieser Doppelbindung und verbindet sich mit dem mittleren Kohlenstoffatom eines anderen Methylmethacrylat-Moleküls, um eine Kette zu starten. Dieser Vorgang wiederholt sich, bis das endgültige Polymer gebildet ist. (Siehe Abbildung 1)

Abbildung 1 zeigt die Polymerisation von Methylmethocrylat zu Polymethylmethacrylat (PMMA). Abbildung 2 zeigt andere Acrylkunststoffmonomere, die mit Methylmethacrylat copolymerisiert werden können. COOCH 3 . Es ist in diesem Format geschrieben und nicht in der üblicheren chemischen Schreibweise C 5 H 8 O 2 , um die Doppelbindung (=) zwischen den beiden Kohlenstoffatomen in der Mitte zu zeigen. Während der Polymerisation bricht ein Schenkel dieser Doppelbindung und verbindet sich mit dem mittleren Kohlenstoffatom eines anderen Methylmethacrylat-Moleküls, um eine Kette zu starten. Dieser Vorgang wiederholt sich, bis das endgültige Polymer gebildet ist. (Siehe Abbildung 1)

Methylmethacrylat kann auf verschiedene Weise gebildet werden. Ein üblicher Weg ist die Reaktion von Aceton [CH 3 COCH 3 ] mit Natriumcyanid [NaCN] zu Acetoncyanhydrin [(CH 3 ) 2 C(OH)CN]. Dieses wiederum wird mit Methylalkohol [CH 3 OH], um Methylmethacrylat herzustellen.

Andere ähnliche Monomere wie Methylacrylat [CH 2 =CHCOOCH,] und Acrylnitril [CH 2 =CHCN] kann mit Methylmethacrylat zu verschiedenen Acrylkunststoffen verbunden werden. (Siehe Abbildung 2) Wenn zwei oder mehr Monomere miteinander verbunden werden, wird das Ergebnis als Copolymer bezeichnet. Wie bei Methylmethacrylat haben beide Monomere eine Doppelbindung an den mittleren Kohlenstoffatomen, die während der Polymerisation gespalten wird, um sich mit den Kohlenstoffatomen anderer Moleküle zu verbinden. Die Steuerung des Anteils dieser anderen Monomere führt zu Änderungen der Elastizität und anderer Eigenschaften des resultierenden Kunststoffs.

Der Herstellungsprozess

Prozess

Acryl-Kunststoff-Polymere werden durch Reaktion eines Monomers, wie beispielsweise Methylmethacrylat, mit einem Katalysator gebildet. Ein typischer Katalysator wäre ein organisches Peroxid. Der Katalysator startet die Reaktion und tritt in sie ein, um sie am Laufen zu halten, wird jedoch nicht Teil des resultierenden Polymers.

Acrylkunststoffe sind in drei Formen erhältlich:flache Platten, längliche Formen (Stäbe und Rohre) und Formpulver. Formpulver werden manchmal nach einem als Suspensionspolymerisation bekannten Verfahren hergestellt, bei dem die Reaktion zwischen winzigen Tröpfchen des Monomers stattfindet, die in einer Lösung aus Wasser und Katalysator suspendiert sind. Dies führt zu Polymerkörnern mit streng kontrolliertem Molekulargewicht, die zum Formen oder Extrudieren geeignet sind.

Acrylkunststoffplatten werden durch ein Verfahren gebildet, das als Massepolymerisation bekannt ist. Bei diesem Verfahren werden das Monomer und der Katalysator in eine Form gegossen, in der die Reaktion stattfindet. Zwei Methoden der Massepolymerisation können verwendet werden:Chargenzelle oder kontinuierlich. Die Chargenzelle ist die gebräuchlichste, weil sie einfach ist und sich leicht an die Herstellung von Acrylplatten in Dicken von 0,06 bis 6,0 Zoll (0,16-15 cm) und Breiten von 3 Fuß (0,9 m) bis zu mehreren hundert Fuß anpassen lässt. Das Batch-Cell-Verfahren kann auch verwendet werden, um Stäbe und Rohre zu formen. Das kontinuierliche Verfahren ist schneller und erfordert weniger Arbeit. Es wird verwendet, um Bleche mit geringerer Dicke und geringerer Breite herzustellen als die, die nach dem Batch-Cell-Verfahren hergestellt werden.

Wir werden sowohl die Chargenzellen- als auch die kontinuierlichen Massenpolymerisationsprozesse beschreiben, die typischerweise verwendet werden, um transparente Polymethylmethacryl(PMMA)-Folien herzustellen.

Batch-Zellen-Massenpolymerisation ist die gebräuchlichste Methode zur Herstellung von Acrylglasplatten, da sie einfach und leicht für die Herstellung angepasst werden kann Platten in Dicken von 0,06 bis 6 Zoll.

Batch-Zellen-Massenpolymerisation ist die gebräuchlichste Methode zur Herstellung von Acrylglasplatten, da sie einfach und leicht für die Herstellung angepasst werden kann Platten in Dicken von 0,06 bis 6 Zoll.

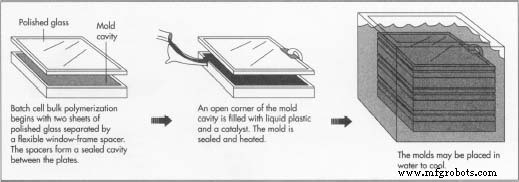

Bulk-Polymerisation im Batch-Verfahren

- Die Form zur Herstellung von Platten besteht aus zwei Platten aus poliertem Glas, die durch einen flexiblen "Fensterrahmen"-Abstandshalter getrennt sind. Der Abstandshalter sitzt entlang des äußeren Umfangs der Oberfläche der Glasplatten und bildet einen abgedichteten Hohlraum zwischen den Platten. Die Tatsache, dass der Abstandshalter flexibel ist, ermöglicht es dem Formhohlraum, während des Polymerisationsprozesses zu schrumpfen, um die Volumenkontraktion des Materials zu kompensieren, wenn die Reaktion von einzelnen Molekülen zu verbundenen Polymeren übergeht. In einigen Produktionsanwendungen werden polierte Metallplatten anstelle von Glas verwendet. Mehrere Platten können übereinander gestapelt werden, wobei die obere Oberfläche einer Platte die untere Oberfläche des nächsthöheren Formhohlraums wird. Die Platten und Distanzstücke werden mit Federklemmen zusammengeklemmt.

- Eine offene Ecke jedes Formhohlraums wird mit einem vordosierten flüssigen Sirup aus Methylmethacrylatmonomer und Katalysator gefüllt. In einigen Fällen wird auch ein Methylmethacrylat-Präpolymer zugegeben. Ein Präpolymer ist ein Material mit teilweise gebildeten Polymerketten, das verwendet wird, um den Polymerisationsprozess weiter zu unterstützen. Der flüssige Sirup fließt durch den Formhohlraum, um ihn zu füllen.

- Die Form wird dann verschlossen und es kann Wärme zugeführt werden, um dem Katalysator zu helfen, die Reaktion zu starten.

- Wenn die Reaktion fortschreitet, kann sie selbst beträchtliche Wärme erzeugen. Diese Hitze wird in Luftöfen oder durch das Einlegen der Formen in ein Wasserbad abgelüftet. Ein programmierter Temperaturzyklus wird befolgt, um die richtige Härtungszeit ohne zusätzliches Verdampfen der Monomerlösung sicherzustellen. Dadurch wird auch die Bildung von Blasen verhindert. Dünnere Platten können in 10 bis 12 Stunden aushärten, dickere Platten können jedoch mehrere Tage benötigen.

- Wenn der Kunststoff ausgehärtet ist, werden die Formen abgekühlt und geöffnet. Die Glas- oder Metallplatten werden gereinigt und für die nächste Charge wieder zusammengesetzt.

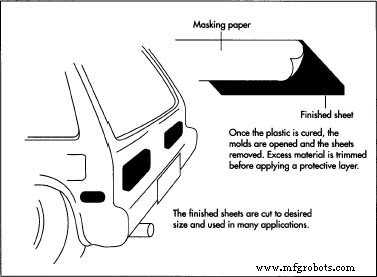

- Die Kunststoffplatten werden entweder unverändert verwendet oder durch mehrstündiges Erhitzen auf 284–302 °F (140–150 °C) geglüht, um Restspannungen im Material zu reduzieren, die zu Verformungen oder anderen Maßinstabilitäten führen könnten.

- Überschüssiges Material oder Grat wird von den Kanten abgeschnitten und zum Schutz während der Handhabung und des Versands wird Abdeckpapier oder Plastikfolie auf die Oberfläche der fertigen Blätter aufgebracht. Das Papier oder der Film ist oft mit dem Markennamen, der Größe und den Handhabungshinweisen des Materials gekennzeichnet. Die Konformität mit geltenden Sicherheits- oder Bauvorschriften wird ebenfalls vermerkt.

Kontinuierliche Massepolymerisation

- Der kontinuierliche Prozess ähnelt dem Batch-Cell-Prozess, aber da die Bleche dünner und kleiner sind, sind die Prozesszeiten viel kürzer. Der Sirup aus Monomer und Katalysator wird an einem Ende eines Satzes horizontaler Edelstahlbänder, die parallel übereinander laufen, eingeführt. Der Abstand zwischen den Bändern bestimmt die Dicke des umzuformenden Blechs.

- Die Bänder halten das reagierende Monomer und den Katalysatorsirup zwischen sich und bewegen es gemäß einem programmierten Temperaturzyklus durch eine Reihe von Heiz- und Kühlzonen, um das Material auszuhärten.

- Elektrische Heizungen oder Heißluft können das Material dann glühen, wenn es aus dem Ende der Bänder austritt.

- Die Platten werden zugeschnitten und mit Abdeckpapier oder Plastikfolie versehen.

Qualitätskontrolle

Die Lagerung, Handhabung und Verarbeitung der Chemikalien, die Acrylkunststoffe herstellen, erfolgen unter kontrollierten Umgebungsbedingungen, um eine Kontamination des Materials oder unsichere chemische Reaktionen zu verhindern. Die Temperaturkontrolle ist für den Polymerisationsprozess besonders kritisch. Sogar die Anfangstemperaturen des Monomers und des Katalysators werden kontrolliert, bevor sie in die Form eingebracht werden. Während des gesamten Prozesses wird die Temperatur des reagierenden Materials überwacht und kontrolliert, um sicherzustellen, dass die Heiz- und Kühlzyklen die richtige Temperatur und Dauer haben.

Proben von fertigen Acrylmaterialien werden auch regelmäßig im Labor analysiert, um die physikalischen, optischen und chemischen Eigenschaften zu bestätigen.

Toxische Materialien, Sicherheit

Überlegungen und

Recycling

Bei der Herstellung von Acrylkunststoffen werden hochgiftige Substanzen verwendet, die eine sorgfältige Lagerung, Handhabung und Entsorgung erfordern. Der Polymerisationsprozess kann bei unsachgemäßer Überwachung zu einer Explosion führen. Es produziert auch giftige Dämpfe. Die neuere Gesetzgebung verlangt, dass der Polymerisationsprozess in einer geschlossenen Umgebung durchgeführt wird und dass die Dämpfe vor dem Ablassen in die Atmosphäre gereinigt, aufgefangen oder auf andere Weise neutralisiert werden.

Acryl-Kunststoff lässt sich nicht leicht recyceln. Es gilt als Kunststoff der Gruppe 7 unter den recycelten Kunststoffen und wird in den meisten Gemeinden nicht zum Recycling gesammelt. Große Stücke können zu anderen nützlichen Gegenständen umgeformt werden, wenn sie nicht zu viel Stress, Haarrisse oder Risse erlitten haben, aber dies macht nur einen sehr kleinen Teil des Acrylkunststoffabfalls aus. In einer Deponie sind Acrylkunststoffe wie viele andere Kunststoffe nicht ohne weiteres biologisch abbaubar. Einige Acrylkunststoffe sind leicht entzündlich und müssen vor Verbrennungsquellen geschützt werden.

Die Zukunft

Der durchschnittliche jährliche Anstieg des Verbrauchs von Acrylkunststoffen beträgt etwa 10 %. Für die Zukunft wird eine jährliche Wachstumsrate von etwa 5 % prognostiziert. Obwohl Acrylkunststoffe eines der ältesten heute verwendeten Kunststoffmaterialien sind, besitzen sie immer noch die gleichen Vorteile der optischen Klarheit und Beständigkeit gegenüber der Außenumgebung, die sie für viele Anwendungen zum Material der Wahl machen.

Herstellungsprozess