Schleifscheibe

Hintergrund

Schleifscheiben bestehen aus natürlichen oder synthetischen Schleifmineralien, die in einer Matrix miteinander verbunden sind, um eine Scheibe zu bilden. Während solche Werkzeuge denen mit Heimwerkstätten vertraut sein mögen, sind sie der breiten Öffentlichkeit möglicherweise nicht bekannt, da die meisten von der verarbeitenden Industrie entwickelt und verwendet wurden. Schleifscheiben sind in diesem Bereich seit mehr als 150 Jahren von Bedeutung.

Für Hersteller bieten Schleifscheiben eine effiziente Möglichkeit, Metalle und andere Materialien zu formen und zu bearbeiten. Schleifmittel sind oft die einzige Möglichkeit, Teile mit präzisen Abmessungen und hochwertigen Oberflächen herzustellen. Heute sind Schleifscheiben in fast jedem produzierenden Unternehmen in den Vereinigten Staaten zu finden, wo sie zum Schneiden von Stahl und Mauerwerk verwendet werden; zum Schärfen von Messern, Bohrern und vielen anderen Werkzeugen; oder zum Reinigen und Vorbereiten von Oberflächen zum Lackieren oder Beschichten. Genauer gesagt, die Präzision von Automobilen Nockenwellen und Düsentriebwerk Rotoren beruht auf der Verwendung von Schleifscheiben. Qualitätslager wären ohne sie nicht herstellbar und neue Werkstoffe wie Keramik oder Werkstoffverbunde wären ohne Schleifscheiben zum Formen und Fertigen von Teilen nicht möglich.

Sandstein, ein organisches Schleifmittel aus Quarzkörnern, die in einem natürlichen Zement zusammengehalten werden, war wahrscheinlich das früheste Schleifmittel; es wurde verwendet, um den Feuerstein auf Äxten zu glätten und zu schärfen. Im frühen 19. Jahrhundert wurde Schmirgel (ein natürliches Mineral, das Eisen und Korund enthält) zum Schneiden und Formen von Metallen verwendet. Die schwankende Qualität von Schmirgel und die Probleme beim Import aus Indien vor seiner Entdeckung in den Vereinigten Staaten führten jedoch zu Bemühungen, ein zuverlässigeres Schleifmineral zu finden.

In den 1890er Jahren hatte die Suche Siliziumkarbid ergeben, ein synthetisches Mineral, das härter als Korund ist. Schließlich fanden die Hersteller heraus, wie man eine noch bessere Alternative herstellen konnte, synthetischer Korund oder Aluminiumoxid. Mit diesem Bauxit-Derivat entwickelten sie ein Schleifmaterial, das zuverlässiger ist als natürliche Mineralien und Siliziumkarbid. Die Erforschung synthetischer Mineralien führte auch zur Herstellung der sogenannten Superabrasives. An erster Stelle in dieser Kategorie stehen synthetische Diamanten und ein Mineral, das als kubisches Bornitrid bekannt ist (CBN), an zweiter Stelle in der Härte nur nach dem synthetischen Diamanten. Heute geht die Entwicklung weiter, und gerade wurde ein geimpftes Gel-Aluminiumoxid eingeführt.

In der Geschichte der Schleifscheibe hat sich die Bindung, die die Schleifkörner zusammenhält, als ebenso wichtig erwiesen wie die Körner selbst. Der Erfolg der Schleifscheiben begann in den frühen 1840er Jahren mit der Einführung von gummi- oder tonhaltigen Bindungen und in den 1870er Jahren wurde eine Bindung mit verglaster oder glasartiger Struktur patentiert. Seitdem wurden die Bindungen der Schleifscheiben ständig weiterentwickelt.

Schleifscheiben sind in einer Vielzahl von Größen erhältlich, die von weniger als 0,25 Zoll (0,63 Zentimeter) bis zu mehreren Fuß Durchmesser reichen. Auch sie sind in zahlreichen Formen erhältlich:Flache Scheiben, Zylinder, Schalen, Kegel und Räder mit in den Umfang eingeschnittenem Profil sind nur einige davon. Obwohl viele Techniken, wie das Binden einer Schleifmittelschicht an die Oberfläche einer Metallscheibe, verwendet werden, um Schleifscheiben herzustellen, beschränkt sich diese Erörterung auf Scheiben, die aus verglasten Materialien bestehen, die in einer Bindematrix enthalten sind.

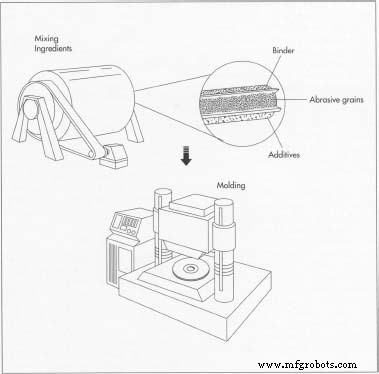

Um eine Schleifscheibe herzustellen, müssen die Zutaten zuerst miteinander vermischt werden. Manche Hersteller mischen einfach alle Materialien in einem einzigen Mischer. Andere verwenden separate Schritte, um Schleifkörner mit Bindemittel zu mischen, das nasse Schleifmittel in einen zweiten Mischer zu überführen, der die pulverförmigen Bindemittel enthält, und die Mischung zu trommeln. Anschließend wird das Rad in einem Formschritt geformt:Die Zutatenmischung wird in die Form gegossen und von einer hydraulischen Presse verdichtet.

Um eine Schleifscheibe herzustellen, müssen die Zutaten zuerst miteinander vermischt werden. Manche Hersteller mischen einfach alle Materialien in einem einzigen Mischer. Andere verwenden separate Schritte, um Schleifkörner mit Bindemittel zu mischen, das nasse Schleifmittel in einen zweiten Mischer zu überführen, der die pulverförmigen Bindemittel enthält, und die Mischung zu trommeln. Anschließend wird das Rad in einem Formschritt geformt:Die Zutatenmischung wird in die Form gegossen und von einer hydraulischen Presse verdichtet.

Rohstoffe

Zwei wichtige Komponenten, Schleifkörner und Bindematerialien, machen jede Schleifscheibe aus. Häufig werden Additive beigemischt, um ein Rad mit den erforderlichen Eigenschaften zu erzeugen, um ein bestimmtes Material in der gewünschten Weise zu formen.

Schleifkörner bilden den zentralen Bestandteil jeder Schleifscheibe, und die Härte und Bröckeligkeit der Schleifmaterialien beeinflussen das Verhalten einer bestimmten Scheibe erheblich. Die Härte wird anhand einer relativen Skala gemessen, die 1812 von einem deutschen Mineralogen namens Friedrich Mohs entwickelt wurde. Auf dieser Skala stehen extrem weicher Talk und Gips für die Härten eins und zwei, Korund und Diamant für die Härten neun und zehn.

Brüchigkeit bezieht sich darauf, wie leicht ein Stoff zerbrochen oder pulverisiert werden kann. Menschen, die Schleifscheiben konstruieren, berücksichtigen die Brüchigkeit ihrer Schleifmittel – die je nach Art des zu schleifenden Materials unterschiedlich sein kann – sehr sorgfältig. Während beispielsweise Diamant das härteste bekannte Material ist, ist es ein unerwünschtes Stahlschleifmittel, da es während des Schneidprozesses einer zerstörerischen chemischen Reaktion unterliegt; das gleiche gilt für Siliziumkarbid. Auf der anderen Seite schneidet Aluminiumoxid Eisen und Stähle besser als Diamant und Siliziumkarbid, ist aber weniger effektiv zum Schneiden nichtmetallischer Stoffe.

Bei richtiger Auswahl behält ein Schleifmittel, das ausgewählt wurde, um eine bestimmte Substanz zu formen, seine Bröckeligkeit, wenn es gegen diese Substanz geschliffen wird:Da das Schleifen dazu führt, dass das Schleifmittel entlang sauberer, scharfer Linien weiter bricht, behält es während des gesamten Schleifvorgangs eine scharfe Kante bei. Dies verleiht der Schleifscheibe die einzigartige Eigenschaft, ein Werkzeug zu sein, das sich während des Gebrauchs selbst schärft.

Obwohl gebundene Schleifmittel als Werkzeuge aus natürlichen Mineralien begannen, werden moderne Produkte fast ausschließlich aus synthetischen Materialien hergestellt. Ein Bindungsmaterial hält die Schleifkörner an Ort und Stelle und lässt einen offenen Raum zwischen ihnen zu. Hersteller von Schleifscheiben weisen der Scheibe eine Härte zu, die nicht mit der Härte des Schleifkorns zu verwechseln ist. Bindungen, die ein leichtes Brechen von Schleifkörnern ermöglichen, werden als Bodenbindungen klassifiziert. Bindungen, die das Brechen der Körner einschränken und einem Rad erlauben, großen Kräften standzuhalten, werden als harte Bindungen klassifiziert. Im Allgemeinen schneiden Bodenräder leicht, erzeugen eine schlechte Oberflächengüte und haben eine kurze Nutzungsdauer. Auf der anderen Seite halten härtere Scheiben länger und erzeugen feinere Oberflächen, schneiden aber weniger gut und erzeugen mehr Wärme beim Schleifen.

Die Bindematrix, in der die Schleifkörner fixiert sind, kann eine Vielzahl organischer Materialien umfassen, wie beispielsweise Gummi, Schellack oder Harz; anorganische Materialien wie Ton werden ebenfalls verwendet. Anorganische Bindungen mit glas- oder glasartiger Struktur werden bei den Werkzeugschärfscheiben für den Heimwerkerschleifer verwendet, während Harzbindungen bei Mauerwerks- oder Stahl-Trennscheiben verwendet werden. In der Regel werden keramisch gebundene Bindungen mit mittleren bis feinen Körnungen in Rädern verwendet, die für Präzisionsarbeiten benötigt werden. Harzbindungen werden im Allgemeinen bei groben Körnern und für Schwerzerspanungsarbeiten wie Gießereiarbeiten verwendet.

Zusätzlich zu ihren Schleif- und Bindematerialien enthalten Schleifscheiben oft zusätzliche Inhaltsstoffe, die Poren in der Scheibe erzeugen oder chemisch unterstützen, wenn ein bestimmtes Schleifmittel zum Schleifen eines speziellen Materials verwendet wird. Ein wichtiger Aspekt einer Schleifscheibe, die durch Zusätze erzeugt oder verändert werden kann, ist die Porosität, die auch zu den Schneideigenschaften der Schleifscheibe beiträgt. Porosität bezieht sich auf die offenen Räume innerhalb der Bindung, die Platz für kleine Metallspäne und Schleifmittel lassen, die während des Schleifprozesses erzeugt werden. Porosität stellt auch Wege bereit, die Flüssigkeiten transportieren, die verwendet werden, um die Hitze zu kontrollieren und die Schneideigenschaften der Schleifkörner zu verbessern. Ohne ausreichende Porosität und Abstand zwischen den Schleifkörnern kann die Scheibe mit Spänen belastet werden und nicht mehr richtig schneiden.

Eine Vielzahl von Produkten wird als Additive verwendet, um die richtige Porosität und den richtigen Abstand zu erzeugen. In der Vergangenheit wurden Sägemehl, zerkleinerte Nussschalen und Koks verwendet, heute werden jedoch Materialien bevorzugt, die während des Brennschrittes der Herstellung verdampfen (zB Naphtalin-Wachs). Einige Schleifscheiben erhalten zusätzliche Materialien, die als Hilfsmittel beim Schleifen dienen. Dazu gehören Schwefel- und Chlorverbindungen, die das mikroskopische Schweißen von Metallpartikeln hemmen und allgemein die Zerspanungseigenschaften verbessern.

Der Herstellungsprozess

Prozess

Die meisten Schleifscheiben werden im Kaltpressverfahren hergestellt, bei dem ein Komponentengemisch bei Raumtemperatur in Form gepresst wird. Die Details der Prozesse variieren je nach Radtyp und Praxis der einzelnen Unternehmen erheblich. Für die Massenproduktion von kleinen Rädern werden viele Teile des Prozesses automatisiert.

Die Zutaten mischen

- 1 Die Vorbereitung der Schleifscheibenmischung beginnt mit der Auswahl präziser Mengen an Schleifmitteln, Bindungsmaterialien und Additiven nach einer bestimmten Rezeptur. Um die Schleifkörner zu beschichten, wird ein Bindemittel, typischerweise ein Benetzungsmittel auf Wasserbasis im Fall von verglasten Scheiben, zugegeben; diese Beschichtung verbessert die Haftung der Körner zum Bindemittel. Das Bindemittel hilft auch der Schleifscheibe, ihre Form zu behalten, bis die Bindung verfestigt ist. Manche Hersteller mischen einfach alle Materialien in einem einzigen Mischer. Andere verwenden separate Schritte, um Schleifkörner mit Bindemittel zu mischen.

Die Radhersteller wenden oft erhebliche Anstrengungen auf, um eine zufriedenstellende Mischung zu entwickeln. Die Mischung muss rieselfähig sein und das Korn gleichmäßig über die gesamte Struktur der Schleifscheibe verteilen, um eine gleichmäßige Schneidwirkung und minimale Vibrationen zu gewährleisten, wenn sich die Scheibe während des Gebrauchs dreht. Dies ist besonders wichtig für große Räder, die einen Durchmesser von mehreren Fuß haben können, oder für Räder, die eine andere Form als die bekannte flache Scheibe haben.

Formen

- 2 Für den gängigsten Scheibentyp, eine ringförmige Scheibe, wird eine vorbestimmte Menge Schleifscheibenmischung in eine Form gegossen, die aus vier Teilen besteht:einem kreisförmigen Stift von der Größe des Aufnahmelochs der fertigen Scheibe (seines Mittelloch); eine Schale mit einer Wand von 1 Zoll (2,5 cm), etwa doppelt so hoch wie die gewünschte Schleifscheibe dick ist; und zwei flache,

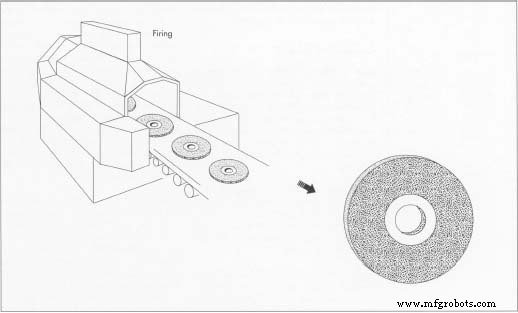

Nach dem Formen und der endgültigen Formgebung wird das Rad in einem Ofen oder Ofen gebrannt. Beim Brennen schmilzt das Bindemittel um die Schleifmittel herum und wandelt es in eine Form um, die der Hitze und den Lösungsmitteln widersteht, die beim Schleifen auftreten. Nach dem Brennen folgende Endbearbeitungsschritte können das Aufreiben des Dornlochs (Mitte) auf die richtige Größe, das Korrigieren der Dicke der Radseiten, das Auswuchten des Rads und das Anbringen von Etiketten umfassen. kreisförmige Platten mit Durchmessern und Aufnahmedurchmessern, die denen des Rades entsprechen. Um die Mischung gleichmäßig zu verteilen, werden verschiedene Methoden verwendet. Typischerweise schwenkt eine gerade Kante um den Mitteldornstift, um die Mischung in der gesamten Form zu verteilen.

Nach dem Formen und der endgültigen Formgebung wird das Rad in einem Ofen oder Ofen gebrannt. Beim Brennen schmilzt das Bindemittel um die Schleifmittel herum und wandelt es in eine Form um, die der Hitze und den Lösungsmitteln widersteht, die beim Schleifen auftreten. Nach dem Brennen folgende Endbearbeitungsschritte können das Aufreiben des Dornlochs (Mitte) auf die richtige Größe, das Korrigieren der Dicke der Radseiten, das Auswuchten des Rads und das Anbringen von Etiketten umfassen. kreisförmige Platten mit Durchmessern und Aufnahmedurchmessern, die denen des Rades entsprechen. Um die Mischung gleichmäßig zu verteilen, werden verschiedene Methoden verwendet. Typischerweise schwenkt eine gerade Kante um den Mitteldornstift, um die Mischung in der gesamten Form zu verteilen. - 3 Unter Verwendung von Drücken im Bereich von 100 bis 5000 Pfund pro Quadratzoll (psi) für 10 bis 30 Sekunden verdichtet eine hydraulische Presse dann die Mischung in die endgültige Form der Schleifscheibe. Einige Hersteller verwenden Endmaße zwischen den beiden Frontplatten, um ihre Bewegung zu begrenzen und eine einheitliche Dicke zu erreichen. Andere steuern die Scheibendicke, indem sie die Konsistenz der Mischung und die Kraft der Presse genau überwachen.

- 4 Nachdem die Form aus der Presse entnommen und das Rad entformt wurde, wird das Rad auf einen flachen, hitzebeständigen Träger gelegt. Zu diesem Zeitpunkt kann die endgültige Formgebung des Rades erfolgen. Alle Arbeiten in dieser Phase müssen sehr sorgfältig ausgeführt werden, da das Rad nur durch das temporäre Bindemittel zusammengehalten wird. Leichtere Räder können zu diesem Zeitpunkt von Hand angehoben werden; schwerere können mit einer Hebebühne angehoben oder vorsichtig auf einem Träger zum Ofen geschoben werden.

Schießen

- 5 Im Allgemeinen besteht der Zweck des Brennens darin, das Bindemittel um die Schleifmittel herum zu schmelzen und es in eine Form umzuwandeln, die der Hitze und den Lösungsmitteln widersteht, die beim Schleifen auftreten. Zum Brennen von Schleifscheiben werden verschiedenste Öfen und Öfen verwendet, wobei die Temperaturen je nach Bindungsart stark variieren. Räder mit einer Harzbindung werden normalerweise bei einer Temperatur von 300 bis 400 Grad Fahrenheit (149 bis 204 Grad Celsius) gebrannt, und Räder mit keramischen Bindungen werden bei Temperaturen zwischen 1700 und 2300 Grad Fahrenheit (927 bis 1260 Grad Celsius) gebrannt.

Abschluss

- 6 Nach dem Brennen werden die Räder in einen Endbearbeitungsbereich gebracht, wo die Aufnahmebohrungen auf die angegebene Größe gerieben oder gegossen werden und der Radumfang konzentrisch zur Mitte gemacht wird. Es können Schritte erforderlich sein, um die Dicke oder Parallelität der Radseiten zu korrigieren oder spezielle Konturen an der Seite oder am Umfang des Rades zu erzeugen. Hersteller wuchten auch große Scheiben aus, um die Vibrationen zu reduzieren, die erzeugt werden, wenn die Scheibe auf einer Schleifmaschine gedreht wird. Sobald die Räder Etiketten und andere Kennzeichnungen erhalten haben, können sie an den Verbraucher versandt werden.

Qualitätskontrolle

Es gibt keine klaren Leistungsstandards für Schleifscheiben. Mit Ausnahme von solchen, die teure Schleifmittel wie Diamanten enthalten, sind Schleifscheiben Verschleißteile, deren Verbrauch je nach Anwendung stark schwankt. Eine Reihe nationaler und globaler Standards werden jedoch von den Herstellern freiwillig akzeptiert.

Handelsorganisationen, die einige Hersteller auf dem hart umkämpften US-Markt vertreten, haben Standards entwickelt, die Themen wie die Körnung von Schleifkörnern, die Kennzeichnung von Schleifprodukten und die sichere Verwendung von Schleifscheiben behandeln.

Das Ausmaß, in dem die Qualität der Schleifscheibe überprüft wird, hängt von der Größe, den Kosten und der eventuellen Verwendung der Scheiben ab. In der Regel überwachen Radhersteller die Qualität der eingehenden Rohstoffe und ihrer Produktionsprozesse, um die Produktkonsistenz sicherzustellen. Besondere Aufmerksamkeit wird Rädern mit einem Durchmesser von mehr als 15 cm geschenkt, da sie Personen und Ausrüstung beschädigen können, wenn sie während des Gebrauchs brechen. Jede große verglaste Scheibe wird untersucht, um die Festigkeit und Integrität des Bindungssystems sowie die Gleichmäßigkeit der Körnung durch jede Scheibe zu bestimmen. Akustische Tests messen die Radsteifigkeit; Härteprüfungen stellen die korrekte Härte der Bindungen sicher; und Schleudertests stellen eine ausreichende Festigkeit sicher.

Die Zukunft

Veränderungen in der Herstellungspraxis werden in Zukunft die Nachfrage nach verschiedenen Arten von Rädern bestimmen. Zum Beispiel hat der Trend in der Stahlindustrie zum Stranggießen zur Herstellung von Stahl den Einsatz einiger Arten von Schleifscheiben in dieser Industrie stark reduziert. Ein Streben nach höherer Produktivität durch die Hersteller ist für die Marktprognosen verantwortlich, die eine Verschiebung von Schleifscheiben aus traditionellen Aluminiumoxid-Schleifmitteln zu Schleifscheiben aus neueren Formen synthetischer Schleifmittel wie dem geimpften Gel-Aluminiumoxid und kubischem Bornitrid zeigen. Auch die Verwendung fortschrittlicher Materialien wie Keramik und Verbundwerkstoffe wird die Nachfrage nach neueren Arten von Schleifscheiben erhöhen. Der Übergang zu neuen abrasiven Mineralien wird jedoch dadurch behindert, dass viele Produktionsanlagen und viele industrielle Verfahren immer noch nicht in der Lage sind, die neueren (und teureren) Produkte effektiv zu nutzen. Ungeachtet der Trends wird davon ausgegangen, dass traditionelle Schleifmittel weiterhin vielen Anwendungen dienen.

Der Wettbewerb durch mehrere alternative Technologien wird jedoch wahrscheinlich zunehmen. Fortschritte bei Schneidwerkzeugen aus polykristallinen superabrasiven Materialien – feinkörnigen kristallinen Materialien aus Diamant oder kubischem Bornitrid – werden solche Werkzeuge zu einer praktikablen Option für die Umformung harter Materialien machen. Außerdem werden Fortschritte bei der chemischen Gasphasenabscheidung von Diamantfilmen den Bedarf an Schleifmitteln beeinträchtigen, indem sie die Lebensdauer von Schneidwerkzeugen verlängern und ihre Fähigkeiten erweitern.

Herstellungsprozess

- Spinnrad

- Riesenrad

- Erzielung der Rentabilität durch gut gewartete Schneidwerkzeuge

- Radabrichten und Abrichten einer Schleifscheibe | Branchen | Metallurgie

- Theorie der Schleifscheibe | Metalle | Branchen | Metallurgie

- Flachschleifen auf die altmodische Art

- Einführung in die SPS-Flächenschleifmaschine

- Vier Arten von Schleifmaschinen und ihre Verwendung

- Autolenkräder verstehen

- Grundlagen des Außenrundschleifens