Einführung in Eisenerzpellets und Pelletisierungsprozesse

Einführung in Eisenerzpellets und Pelletisierungsprozesse

Das Pelletieren ist ein Verfahren, bei dem sehr fein gemahlene Eisenerzfeinpartikel mit einer Größe von weniger als 200 mesh (0,074 mm) mit Zusatzstoffen wie Bentonit gemischt und dann zu nahezu ovalen/kugelförmigen Kugeln mit einer Größe im Bereich von 8 geformt werden mm bis 16 mm Durchmesser durch einen Pelletizer und Härten der Kugeln durch Brennen mit einem Brennstoff. Es handelt sich um einen Agglomerationsprozess zur Umwandlung von Eisenerzfeinstoffen in „Eisenerzpellets einheitlicher Größe“, die direkt in einen Hochofen (BF) oder in einen Vertikalofen oder Drehrohrofen geladen werden können, der normalerweise für die Herstellung von direkt reduziertem Eisen (DRI) verwendet wird. . Die Eisenerzpellets sind in Abb. 1 dargestellt.

Abb. 1 Eisenerzpellets

Die typischen Eigenschaften der Eisenerzpellets sind in Tab 1

angegeben| Tab 1 Typische Eigenschaften von Eisenerzpellets | |||

| Chemische Analyse (auf Trockenbasis) | Einheit | Wert | Toleranz |

| Fe | % | 65 | Minimum |

| FeO | % | 0,3 | Maximum |

| SiO2 + Al2O3 | % | 5 | Maximum |

| CaO | % | 0,03 | ± 0,01 |

| MgO | % | 0,06 | ± 0,01 |

| Grundsätzlichkeit | % | 65 | Maximum |

| Phosphor | % | 0,05 | Maximum |

| Physikalische Eigenschaften | |||

| Schüttdichte | t/cum | 2.2 | ± 0,2 |

| Tumbler-Index | % | 93 | Minimum |

| Abriebindex | % | 3 | Min. ± 0,5 % |

| Kaltdruckfestigkeit (Durchschn.) | kg/p | 250 | Minimum |

| Größenanalyse | |||

| 8 mm – 16 mm | % | 94 | Minimum |

| -5 mm | % | 2 | Maximum |

| +16 mm | % | 4 | Maximum |

| Metallurgische Eigenschaften | |||

| Porosität | % | 18 | Minimum |

| Reduzierbarkeit | % | 62 | Minimum |

Prozesstechnik

Die Herstellung von Eisenerzpellets umfasst vier Stufen. Diese Stufen bestehen aus (i) Rohmaterialvorbereitung, (ii) Bildung grüner Kugeln oder Pellets, (iii) Härtung der Pellets und (iv) Kühlung, Lagerung und Transport der Pellets.

Rohstoffaufbereitung – Während des Pelletierungsprozesses wird Eisenerzkonzentrat aus der Eisenerzaufbereitungsanlage getrocknet und auf etwa 120 °C erhitzt. Das getrocknete Material wird der Kugelmühle zum Mahlen zugeführt. Für die Pelletherstellung wird konzentriertes/gemahlenes Eisenerz mit einer typischen Größe von 80 % unter 45 Mikron (0,045 mm) mit einem Feuchtigkeitsgehalt von etwa 9 % benötigt. Dem Konzentrat wird ein geeignetes Bindemittel (normalerweise Bentonit) zugesetzt, das in einem Hochleistungsmischer gründlich gemischt wird.

Bildung grüner Kugeln oder Pellets – Grünpellets im Größenbereich von 8 mm bis 16 mm werden in einer Kugeltrommel oder in einem Tellergranulator aufbereitet. Scheibengranulatoren werden für die Herstellung von Qualitäts-Grünpellets bevorzugt, da es im Scheibengranulator einfach ist, den Betrieb mit minimalem Fußraum zu steuern. Der Scheibengranulator ist eine geneigte Schale mit einem Durchmesser von etwa 5 Metern (m) bis 7,5 m. Es dreht sich mit etwa 6 U / min (Umdrehungen pro Minute) bis 8 U / min. Die Neigung der Scheibe beträgt etwa 45 Grad und kann in der Offline-Position zwischen 45 Grad und 49 Grad eingestellt werden.

Die vorbenetzte Mischung wird mit kontrollierter Geschwindigkeit in die Scheibe eingeführt. In der Scheibe wird das Material geronnen und durch die kontinuierliche Drehbewegung zu Knötchen/Pellets geformt. Erzfeinstoffe werden nach oben gehoben, bis die Reibung durch die Schwerkraft überwunden ist und das Material auf den Boden der Scheibe rollt. Diese Rollbewegung bildet zunächst kleine Körnchen, die Samen genannt werden. Das Wachstum erfolgt in den nachfolgenden Umdrehungen der Scheibe durch die Zugabe von mehr frischem Futter und durch Kollision zwischen kleinen Pellets. Wenn die Pellets an Größe zunehmen, wandern sie zur Peripherie und zur Oberseite des Betts in den Scheiben, bis sie den Rand überlaufen. Das Pelletwachstum wird durch die geringe Wassermenge, die in die Scheibe gesprüht wird, und die Anpassung der Drehzahl der Scheibe gesteuert. Diese Pellets werden Grünpellets genannt, da sie nicht die erforderliche Festigkeit aufweisen. Anschließend werden die Grünpellets in einem Rollensieb abgesiebt und in der gewünschten Körnung dem Wanderrost einer Pelletiermaschine zugeführt.

Oberflächenspannung von Wasser, Kapillarwirkung von Wasser und die Gravitationskraft in der Kugelscheibe sind die Kräfte, die auf die Erzpartikel wirken. Daher verschmelzen sie miteinander und bilden Kerne, die an Größe und Kugelform wachsen. Diese für die Agglomeration von Eisenerzfeinstoffen verantwortlichen Kräfte werden in der Kugelscheibe aufgrund der Rotationsbewegung in der Kugelscheibe erzeugt. Wenn die Feststoffpartikel mit Wasser in Kontakt kommen, wird die Erzoberfläche benetzt und mit einem Wasserfilm überzogen. Aufgrund der Oberflächenspannung des Wasserfilms bilden sich Flüssigkeitsbrücken. Durch die Partikelbewegung innerhalb der Kugelscheibe und durch die Kombination der einzelnen Wassertröpfchen mit Erzkörnern kommt es zunächst zu einer Agglomeration der Partikel. Die anfängliche Agglomeration der Partikel verursacht die Bildung von Keimen. Die Flüssigkeitsbrücken im Inneren dieser Samen halten die Partikel zusammen, als wären die Partikel in einem Netzwerk. Bei weiterer Wasserzufuhr kondensieren die Agglomerate und werden dichter. Kapillarkräfte von Flüssigkeitsbrücken sind in diesem Stadium der Bildung grüner Kugeln aktiver. Das Optimum dieser Kugelbildungsphase ist erreicht, wenn alle Öffnungen innerhalb der Kugeln mit Flüssigkeit gefüllt sind. Wenn die Feststoffpartikel vollständig mit Wasser bedeckt sind, wird die Oberflächenspannung der Wassertröpfchen voll aktiv und dominiert die Kapillarkräfte. Neben diesem Effekt spielt auch die rollende Bewegung von Körnern und die Bewegung oder Verschiebung von Partikeln relativ zueinander eine wichtige Rolle.

Verhärtung – Während der Härtung wird eine Wärmehärtung der grünen Pellets durchgeführt. Die Härtung von Grünpellets besteht aus drei Hauptschritten, nämlich (i) Trocknen von Grünpellets, (ii) Brennen von Pellets bei etwa 1300°C, um die Eisenoxidpartikel zu sintern, und (iii) Abkühlen von heißen Pellets vor dem Entladen>

Während des Trocknens (Temperaturbereich von 180 °C bis 350 °C) wird der Feuchtigkeitsgehalt des grünen Pellets verdampft. Oberflächen- und interstitielle Feuchtigkeit verdunsten bei niedrigeren Temperaturen, während chemisch gebundenes Wasser (wie Goethit oder Limonit) oder alle Hydrat- oder Hydroxidkombinationen ihr Wasser bei etwas höherer Temperatur verlieren. Während der Vorwärmphase (Temperaturbereich von 500 °C bis 1.100 °C) findet eine Zersetzung von Carbonaten und Hydraten statt. Die Vergasung fester Brennstoffe wie Kohle oder Koks und die Umwandlung von Eisenoxiden wie Goethit, Siderit und Magnetit in Hämatit im höheren Oxidzustand findet ebenfalls während dieser Stufe statt. Der Beginn der Festoxidbindung und des Kornwachstums sind die wichtigen Schritte dieser Stufe. Während der Brennphase (Temperaturbereich von 1250 °C bis 1340 °C) liegt die Temperatur unter der Schmelztemperatur der Hauptoxidphase, aber innerhalb des Reaktivitätsbereichs der Gangartkomponenten und -additive. Entscheidend für diese Phase ist die Bildung von Oxiden und Schlackenbindungen.

Die Bindung von Mineralkörnern, die während der Härtung von Pellets entwickelt wird, wird durch die drei Faktoren beeinflusst, die aus (i) Festoxidbindung, (ii) Rekristallisation von Eisenoxid und (iii) Schlackenbindung bestehen. Die Festoxidbindung beruht auf der Oxidation von Eisen(II)-oxiden zu Eisen(III)-oxiden, was zu einer Bindung und Brückenbildung führt, jedoch nur in begrenztem Umfang. Die Rekristallisation von Eisenoxiden ist im Wesentlichen ein physikalischer Prozess, bei dem sich kleinere Partikel unter Verlust von Oberflächenenergie zu größeren verfestigen. Während der Umkristallisation von Eisenoxiden verleiht das fortgesetzte Wachstum von Eisenoxidkristallen eine ausreichende Festigkeit. Während des Prozesses beginnt das Kornwachstum für Hämatit bei etwa 1100 °C. Im Falle einer Schlackenbindung erleichtert Gangart durch Bildung eines Schmelztransportmediums für Eisen- oder Eisenoxide das Kornwachstum und die Kristallisation von Oxidkörnern. Es ermöglicht auch, dass der Mechanismus bei niedrigeren Temperaturen abläuft, als in seiner Abwesenheit erforderlich wäre.

Die Härtungsbehandlung bewirkt das Auftreten bestimmter chemischer Reaktionen, die die spezifischen metallurgischen Eigenschaften der Pellets verändern. Diese Reaktionen können die Oxidation von Magnetit und die Dehydratisierung von erdigem Hämatit umfassen. Für die Qualität BF werden gefluxte Pellets mit Zusätzen von Kalkstein, Dolomit, Kieselsäure usw. zum Balling-Feed hergestellt. Diese Zusätze reagieren mit der Gangart im Eisenerz, um die Leistung der Pellets in bestimmten nachgeschalteten Verarbeitungsschritten zu verbessern.

Pelletkühlung und -handhabung – Die Pellets werden nach der Härtung gekühlt und gesiebt. Die Pellets mit Übergröße werden zerkleinert und zusammen mit den Pellets mit Untergröße zu den Vorratsbehältern geschickt, wo sie wiederverwertet werden. Gekühlte Pellets werden dem Lager zugeführt, wo sie zur weiteren Verarbeitung zu den nachgeschalteten Anlagen transportiert werden.

Pelletisierungsverfahren

Für die Herstellung der Pellets stehen mehrere Pelletierverfahren/Technologien für Eisenerz zur Verfügung. Einige davon sind (i) Schachtofenverfahren, (ii) gerade Wanderrostverfahren, (iii) Rostofenverfahren, (iv) zementgebundene Verfahren (Grangcold-Verfahren, MIS-Grangcold-Verfahren und Verkohlungsverfahren usw.) und (v ) hydrothermale Prozesse (COBO-Prozess, MTU-Prozess und INDESCO-Prozess usw.). Derzeit sind jedoch nur das gerade Wanderrostverfahren (STG) und das Rostofenverfahren (GK) gängigere Verfahren.

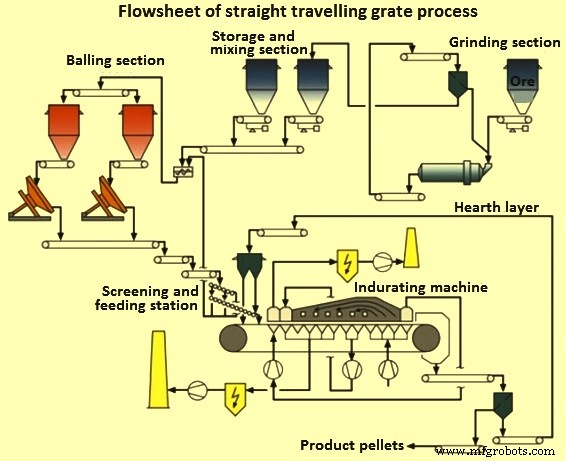

Gerader Wanderrostprozess

Das Verfahren wurde von der ehemaligen Lurgi Metallurgie entwickelt und verfügt über weltweit installierte Großkapazitäten. Dabei sorgt ein Doppeldecker-Walzensieb dafür, dass die richtige Größe der Grünpellets (8 mm bis 16 mm groß) gleichmäßig über die Breite des Wanderrostes verteilt wird. Der Rost trägt die Grünpellets auf einem Bett mit einer Höhe im Bereich von 300 mm bis 550 mm durch einen Ofen mit mehreren Zonen. Diese Zonen sind mit Aufwind-, Abstromtrocknungs-, Vorheiz-, Brenn-, Nachbrenn- und Heizzonen. Ein Flussdiagramm des Prozesses ist in Fig. 2 angegeben.

Abb. 2 Flussdiagramm des geraden Wanderrostverfahrens

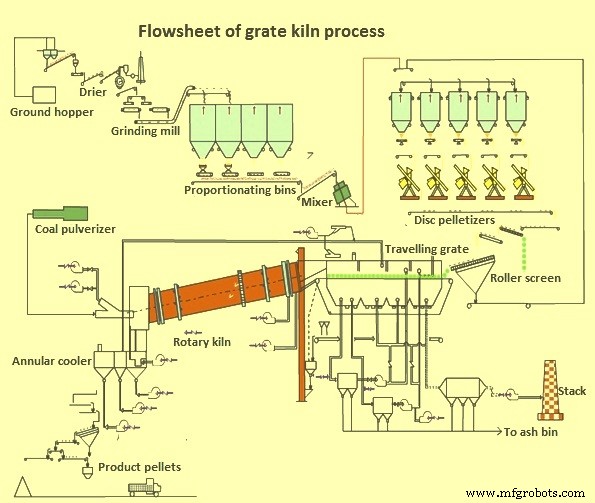

Rostofenprozess

Das Rostofenverfahren wurde vom ehemaligen Allis Chalmer entwickelt und die erste Anlage mit dieser Technologie wurde 1960 gebaut. Beim Rostofenverfahren (Abb. 3) wird der Wanderrost zum Trocknen und Vorwärmen der Pellets verwendet. Das Material bewegt sich auf einem geraden Wanderrost, bis es eine Temperatur im Bereich von 800 °C bis 1000 °C erreicht. Danach wird das Material zur Aushärtung in einen feuerfest ausgekleideten Drehrohrofen überführt, wo die Temperatur weiter in den Bereich von 1250 °C erhöht wird bis 1300 °C. Bei 800 °C wird das FeO des Magnetit-Eisenerzes in einer exothermen Reaktion in Fe2O3 umgewandelt. Die freigesetzte Wärme härtet die grünen Kugeln aus, was hilfreich ist, um dem Taumelschlag durch die Rotation des Drehrohrofens standzuhalten. Zur Kühlung der gebrannten Pellets wird ein Rundkühler verwendet. Das Flussdiagramm des Rostofenprozesses ist in Abb. 3 angegeben.

Abb. 3 Flussdiagramm des Rostofenprozesses

Ein Vergleich der beiden Prozesse ist in Tab 2 dargestellt.

| Tab 2 Vergleich zwischen geradem Wanderrostverfahren und Rostofenverfahren | ||

| Sl. Nr. | Gerader Wanderrostprozess | Rostofenverfahren |

| 1 | Trocknung, Vorwärmung, Härtung und Kühlkreislauf werden in einer einzigen Einheit durchgeführt | Trocknung, Vorwärmung, Härtung und Kühlkreislauf werden in verschiedenen Einheiten durchgeführt |

| 2 | Grünpellets bleiben während des Prozesses ungestört | Der gesamte Prozess findet in drei Ausrüstungen statt, nämlich Wanderrost, Drehrohrofen und Rundkühler, daher findet der Pelletstransfer statt. |

| 3 | Rostwagen bewegen sich in den Trocknungs-, Härtungs- und Kühlzonen mit der gleichen Geschwindigkeit. Jede Störung in einer Zone wirkt sich auf die anderen Zonen aus | Unabhängige Steuerung der drei Zonen, daher hat der Prozess eine bessere Betriebsflexibilität |

| 4 | Die Bildung von Feinstaub ist vernachlässigbar, da kein Materialtransfer stattfindet | Da der Materialtransfer an mehreren Stellen stattfindet, kommt es daher zu einer höheren Bildung von Bußgeldern |

| 5 | Es gibt keine Anforderungen an die Festigkeit des Zwischenprodukts | Vor dem Einbringen in die Darre sind die Grünpellets ausreichend auszuhärten |

| 6 | Prozessverfügbarkeit ist höher | Prozessverfügbarkeit ist geringer |

| 7 | Höherer spezifischer Energieverbrauch | geringerer spezifischer Energieverbrauch |

| 8 | Weniger Wartungsaufwand | Höherer Wartungsaufwand |

| 9 | Geringere Staubentwicklung | Höhere Staubentwicklung |

| 10 | Höhere Investitionskosten | Niedrigere Investitionskosten |

| 11 | Sowohl für Hämatit- als auch für Magnetiterz geeignet | Prozess eignet sich besser für Magnetiterz.. |

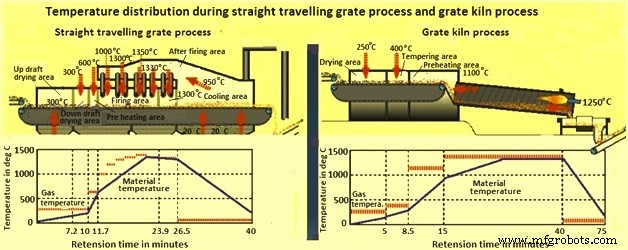

Ein Vergleich der Temperaturverteilung während der beiden Prozesse ist in Abb. 4

dargestellt

Abb. 4 Vergleich der Temperaturverteilung während der beiden Prozesse

Vorteile von Pellets

Die verschiedenen Vorteile von Eisenerzpellets sind unten aufgeführt.

- Eisenerzpellets sind eine Art agglomerierte Feinteile, die im Vergleich zu Eisenerz einen besseren Taumelindex aufweisen und als Ersatz für die Eisenerzklumpen sowohl in der BF- als auch in der DRI-Produktion verwendet werden können.

- Pellets haben eine gute Reduzierbarkeit, da sie eine hohe Porosität (25 % bis 30 %) haben. Normalerweise werden Pellets erheblich schneller zerkleinert als Sinter sowie Eisenerzbrocken. Eine hohe Porosität hilft auch bei einer besseren Metallisierung bei der DRI-Produktion.

- Pellets haben eine einheitliche Größe im Allgemeinen in einem Bereich von 8 mm–16 mm.

- Pellets haben eine Kugelform und offene Poren, die ihnen eine gute Bettdurchlässigkeit verleihen.

- Pellets haben einen geringen Schüttwinkel, was ein Nachteil ist, da es zu einer ungleichmäßigen Bindemittelverteilung kommt.

- Die chemische Analyse ist einheitlich, da sie während des Aufbereitungsprozesses kontrolliert wird. Der Fe-Gehalt variiert im Bereich von 63 % bis 68 %, abhängig vom Fe-Gehalt der Feinerze. Das Fehlen von LOI (Loss on Ignition) ist ein weiterer Vorteil der Pellets.

- Pellets haben eine hohe und gleichmäßige mechanische Festigkeit und können über große Entfernungen transportiert werden, ohne dass Feinanteile entstehen. Außerdem hat es Widerstand gegen Zerfall. Hohe mechanische und gleichmäßige Festigkeit der Pellets auch bei thermischer Belastung in reduzierender Atmosphäre.

Herstellungsprozess

- Eine Einführung in die Metallherstellung

- Direktreduziertes Eisen und seine Produktionsprozesse

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Aufbereitung von Eisenerzen

- Abbau von Eisenerzen

- Verwendung von Eisenerzpellets in Hochofenlast

- Energieeffizienz und Eisen- und Stahlproduktion

- Einführung in Gusseisenguss

- Eigenschaften und Zusammensetzung von Roheisen

- Verständnis des Eisenerzschmelzprozesses