FASTMET und FASTMELT Prozesse der Eisenherstellung

FASTMET- und FASTMELT-Prozesse der Eisenherstellung

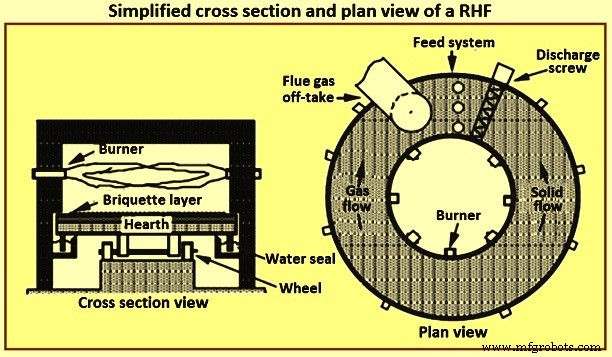

Das FASTMET-Verfahren ist ein auf Kohle basierendes Verfahren zur Eisenherstellung. Es ermöglicht die Umwandlung von Metalloxiden aus Eisenerzfeinstoffen oder metallurgischen Abfällen von Stahlwerken in metallisiertes Eisen. Das FASTMELT-Verfahren ist das FASTMET-Verfahren mit dem Zusatz eines „elektrischen Eisenschmelzofens“ (EIF) zur Herstellung von flüssigem Eisen oder heißem Metall. Kobe Steel hat dieses Verfahren in Zusammenarbeit mit Midrex Technologies, Inc., einer Tochtergesellschaft von Kobe Steel in den USA, entwickelt. FASTMET ist ein einzigartiges Verfahren, das einen Drehherdofen (RHF) verwendet, um kohlehaltige Agglomerate mit einem hohen Reduktionsverhältnis und hoher Produktivität zu reduzieren. Abb. 1 zeigt einen vereinfachten Querschnitt und eine Draufsicht eines RHF.

Abb. 1 Vereinfachter Querschnitt und Draufsicht eines RHF

Das FASTMET-Verfahren wandelt Pellets aus Eisenerz, Feineisenerz und/oder metallurgische Abfälle aus Stahlwerken in direkt reduziertes Eisen (DRI) um, wobei pulverisierte, nicht verkokende Kohle als Reduktionsmittel verwendet wird. Das Endprodukt DRI kann entweder heiß brikettiert werden, um heiß brikettiertes Eisen (HBI) herzustellen, oder als heißes DRI in Transferbehälter abgelassen oder gekühlt werden, wenn kaltes DRI benötigt wird. Heißes DRI wird direkt von der RHF in EIF abgegeben und geschmolzen, um heißes Metall zu erzeugen. Das heiße Metall kann zu Roheisen gegossen werden. Das reduzierte Eisen/heiße Metall kann einem primären Stahlerzeugungsofen zugeführt werden.

Abgesehen von der Erleichterung des Recyclings des metallurgischen Abfalls für die Sauerstoffofen-/Lichtbogenofen-Grundbeschickung gibt es zwei Hauptziele des Verfahrens. Zum einen die höhere Metallisierung von Eisenoxiden, die den Schmelzprozess entlastet. Ein weiteres ist ein hohes Entfernungsverhältnis von Zink, das die Konzentration von Zink innerhalb des Recyclingkreislaufs verringert. Für Hochofenbeschickung ist eine hohe Druckfestigkeit erforderlich, die auch durch die Anpassung des Bindemittels und des Mischungsverhältnisses der Rohstoffe mit dem FASTMET-Verfahren erreicht wird.

Historische Entwicklung

Das Reduzieren von Eisenerz in einem RHF wurde zuerst von Midland Ross Co., einem Vorläufer von Midrex Technologies, Inc., versucht. Das Verfahren mit dem Namen „Heat Fast“ war insofern einzigartig, als es Verbundpellets aus Eisenerz und kohlenstoffhaltigem Material beinhaltete werden in einem Rost vorgewärmt, in einem RHF vorreduziert und in einem Schachtkühler gekühlt. Das „Heat Fast“-Verfahren wurde von 1965 bis 1966 in einer Pilotanlage mit 2 Tonnen pro Stunde (tph) in Cooley, Minnesota, erfolgreich getestet.

Gleichzeitig mit der Entwicklung von „Heat Fast“ wurde auch das erdgasbasierte Midrex-DRI-Verfahren entwickelt, das eine höhere Produktqualität als „Heat Fast“ und niedrigere Betriebskosten (Erdgas war damals sehr günstig) bot. Aufgrund der damals niedrigen Betriebskosten des Erdgasverfahrens wurde die Arbeit am „Heat Fast“-Verfahren eingestellt und die kommerzielle Entwicklung nie begonnen.

Midrex belebte Anfang der 1980er Jahre sein Interesse an der Verwendung des RHF für die Direktreduktion. Es wurden mehrere Studien durchgeführt, die darauf hindeuteten, dass ein RHF-basiertes Verfahren entwickelt werden könnte, um direkt reduziertes Eisen zu einem attraktiven Preis herzustellen. In den 1990er Jahren stieg der Erdgaspreis, und dann wurde im technischen Zentrum von Midrex eine FASTMET-Pilotanlage mit einem RHF mit einem Durchmesser von 2,75 m und einer Produktionskapazität von 160 Kilogramm pro Stunde gebaut und in Betrieb genommen. Mehr als 100 Kampagnen wurden von 1992 bis 1994 durchgeführt.

Kobe Steel und Midrex Technologies, Inc. arbeiteten zusammen, um die Entwicklung eines auf RHF-Kohle basierenden Prozesses mit der Absicht wieder aufzunehmen, die Technologie zu kommerzialisieren. Aufbauend auf der Pilotanlage „Heat Fast“ aus den 1960er Jahren wurden Verbesserungen an der Technologie vorgenommen, die zu höherer Produktivität, verbesserter Produktqualität, größerer Prozessflexibilität und erhöhter Prozesseffizienz führten. Das Endergebnis war die Entwicklung des FASTMET-Prozesses. Kobe Steel und Midrex haben den FASTMET-Prozess bei der Entwicklung des FASTMELT-Prozesses einen Schritt weitergebracht, der die heiße Entladung von DRI aus dem RHF und die Beschickung durch Schwerkraft in einen EIF erfordert, einen Schmelzofen, der speziell für das Schmelzen von heißem FASTMET-DRI zur Herstellung von Roheisen ausgelegt ist.

Eine Demonstrations-Pilotanlage wurde 1995 in den Kakogawa-Werken von Kobe Steel Limited (KSL) gebaut. Die Anlage hatte RHF mit einem Durchmesser von 8,5 m und eine Produktionskapazität von 2,5 t/h. Die Anlage war von 1995 bis 1998 im Dauerbetrieb. Durch verschiedene dort durchgeführte Demonstrationsbetriebe hatten Kobe Steel und Midrex Technologies, Inc. das FASTMET-Verfahren für die Kommerzialisierung etabliert. Im Jahr 2000 wurde eine erste kommerzielle FASTMET-Anlage an das Hirohata-Werk der Nippon Steel Company (NSC) geliefert, um 190.000 Tonnen pro Jahr (tpa) Stahlwerksabfälle zu reduzieren. Das FASTMET-Verfahren wurde für seine Fähigkeit zur effizienten Wiederverwertung von Metallstaub anerkannt. Die Details der ersten fünf in Betrieb genommenen Anlagen sind in Tab 1 aufgeführt.

| Tab 1 kommerzielle FASTMET-Anlagen | ||||||

| Einheit | NSC Hirohata Nr. 1 | NSC Hirohata Nr. 2 | NSC Hirohata Nr. 3 | JFE-Stahl, Fukuyama | KSL Kakogawa | |

| RHF-Vorschubgeschwindigkeit | tpa | 190.000 | 190.000 | 190.000 | 190.000 | 16.000 |

| Rohstoffe | BOF-Staub | BOF-Staub | BOF-Staub | BF-Staub, BOF-Staub | BF-Staub, BOF-Staub, EAF-Staub | |

| Produktanwendung | BOF-Feed, DRI | BOF-Feed, DRI | BOF-Feed, HBI | BOF-Feed, DRI | BF- und BOF-Feed, DRI | |

| RHF-Außendurchmesser | m | 21,5 | 21,5 | 21,5 | 27 | 8.5 |

| Inbetriebnahmedatum | April 2000 | Januar 2005 | Dezember 2008 | April 2009 | April 2001 | |

Es ist ersichtlich, dass dieses Verfahren derzeit für die Verwertung des metallurgischen Abfalls des Stahlwerks verwendet wird. Neben metallurgischem Abfall kann das Verfahren auch Eisenerzfeinstoffe mit einer Größe verwenden, die gleich der Größe der zugeführten Pellets ist (weniger als 45 Mikrometer). Dies liegt daran, dass der Prozess eingebaute Agglomerationsschritte hat. Das FASTMET/FASTMELT-Verfahren stellt einen alternativen Weg zur Eisenherstellung mit Kapazitäten zwischen 100.000 tpa und 500.000 tpa dar. Das FASTMELT-Verfahren bietet eine Alternative zur Mini-Hochofen-Technologie (BF). Das in RHF und EIF verwendete feuerfeste Material entspricht der Standardspezifikation, die normalerweise in der Eisenherstellung verwendet wird. Das Design von EIF basiert auf bewährten Designs von EAF- (Elektrolichtbogenofen) und LF- (Pfannenofen) Technologien.

Merkmale des FASTMET-Prozesses

Das FASTMET-Verfahren unterscheidet sich deutlich von dem auf Gas basierenden Reduktionsverfahren unter Verwendung von reformiertem Gas, das aus Erdgas hergestellt wird, indem es zusammengesetzte Agglomerate erhitzt und reduziert, die jeweils aus Eisenerz oder metallurgischen Abfällen von Stahlwerken und Kohle bestehen. Dieses einfache und einzigartige Verfahren mit schnellem Erhitzen führt zu einer schnellen Reduktionsreaktion. Die Agglomerate werden in einer oder zwei gleichmäßigen Schichten über dem Herd platziert und unter Verwendung von Strahlungswärme erhitzt. Dies verhindert die Oxidation von Agglomeraten, trotz der Ofenbedingungen des Verbrennungsabgases, das ein beträchtliches Oxidationspotential hat.

Das Verfahren kann das Erhitzen und das Reduzieren der Agglomerate gleichzeitig und effektiv bei einem idealen Luft-Gas-Verhältnis in der RHF erreichen. Darüber hinaus verbrennt das aus dem Kohlenstoff in den Agglomeraten entstehende brennbare Gas in der Sekundärverbrennung über ihnen. Dies unterdrückt die Emission von NOx beträchtlich, trotz der Tatsache, dass der RHF ein Hochtemperaturofen ist. Dies ist ein weiteres Merkmal des FASTMET-Prozesses.

Während sich der Herd des RHF dreht, passieren die Pellets oder Briketts drei Zonen und werden schnell erhitzt. Jede Zone verfügt über drei gasbefeuerte Brenner, deren Luft-Brennstoff-Verhältnis angepasst werden kann, um die gewünschte magere oder fette Verbrennung in jeder Zone zu erreichen. Am Ende der Zone 3 passiert das Material eine Trennwand, die die Endbrandzone von der Austragszone trennt. Eine spiralförmige Schnecke fördert das heiße DRI-Produkt aus dem Herd in eine Umlenkrinne und dann durch Schwerkraft in einen mit Stickstoff gespülten DRI-Produktbehälter oder in einen EIF.

Ein an der Abgasbehandlungsanlage installierter Wärmetauscher wandelt die im Hochtemperaturabgas enthaltene Energie in Energie zum Erhitzen der Luft um, die entweder zum Verbrennen oder Trocknen der Rohstoffe verwendet wird. Dies reduziert den Gesamtenergieverbrauch.

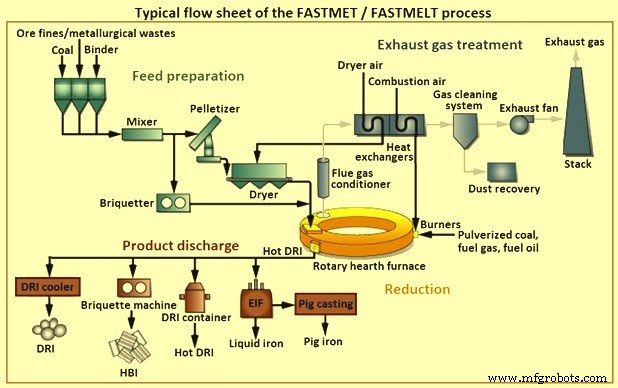

Rohstoffe wie Stahlwerksstaub können beim Verbrennen gelegentlich Dioxin erzeugen. Beim FASTMET-Prozess beträgt die RHF-Temperatur jedoch 1.300 °C oder mehr, was hoch genug ist, um die Erzeugung von Dioxin zu unterdrücken. Das Abgas aus dem RHF wird schnell durch den Temperaturbereich gekühlt, in dem Dioxin rekombinieren kann, wodurch verhindert wird, dass es sich wieder zusammensetzt. Abb. 2 zeigt ein typisches Flussdiagramm des FASTMET / FASTMELT-Prozesses.

Abb. 2 Typisches Flussdiagramm des FASTMET / FASTMELT-Prozesses

Heißes Abgas, das den RHF verlässt, wird mittels eines Verdunstungskühlers gekühlt, bevor es in einen Wärmetauscher eintritt. Sensible Wärme im Abgas wird verwendet, um die RHF-Verbrennungsluft und die Luft des Grünkugeltrockners auf etwa 350 Grad C vorzuwärmen. Das den Vorwärmer verlassende Abgas wird durch einen zweiten Verdunstungskühler weiter gekühlt, bevor es in ein Beutelhaus eintritt, wo die Zinkoxid wird zurückgewonnen und dem Staubsilo zur Lagerung zugeführt. Ein Saugzuggebläse ist am Auslass des Schlauchgehäuses positioniert, um den erforderlichen Druckabfall für das Abgassystem zu erreichen und den RHF auf einen leichten Unterdruck zu regeln.

Benötigte Betriebsmittel sind Betriebsluft, Stickstoff, Dampf, Instrumentenluft, Zusatzwasser und verflüssigtes Erdgas. Die Anlage benötigt außerdem einen offenen Prozesswasserkreislauf sowie einen geschlossenen Maschinenkühlwasserkreislauf.

Das heiße DRI, das aus dem RHF ausgetragen wird, hat drei Austragsoptionen, nämlich (i) gekühlt, um kaltes DRI zu erzeugen, (ii) in einer Brikettiermaschine brikettiert, um HBI zu erzeugen, (iii) in einem EIF geschmolzen, um flüssiges Eisen zu erzeugen. Dieses flüssige Eisen kann in einer Schweinegießanlage zu Roheisen vergossen werden.

Das DRI hat nach dem Reduktionsprozess viele Poren übrig. Wenn es längere Zeit der Luft ausgesetzt wird, reoxidiert das metallische Eisen zu Eisenoxid und verschlechtert seine Qualität. Wenn DRI nicht sofort als Rohmaterial für einen Schmelzofen oder einen Hochofen verwendet wird, verhindert das Kompaktieren und Verdichten des DRI zu heißem Briketteisen (HBI) eine Reoxidation. Dies ermöglicht die Lagerung von reduziertem Eisen über einen längeren Zeitraum ohne Qualitätseinbußen. Das gespeicherte HBI kann einem primären Stahlherstellungsofen oder einem Hochofen zugeführt werden. Ob das durch das FASTMET-Verfahren produzierte reduzierte Eisen als DRI in Form von Pellets/Briketts verwendet oder mit HBI-Anlagen zu HBI geformt wird, hängt von der Anwendung des Produkts (Eisenquelle) und seiner Lagerdauer ab.

Der im Stahlwerk anfallende metallurgische Abfall (Staub) wurde herkömmlich im eigenen Haus pelletiert oder gesintert, um den Staub als Rohstoff für die Hochöfen zu recyceln. Das Hochofenrohmaterial enthält jedoch flüchtige Bestandteile, insbesondere Zink, das in der Hochtemperaturzone des Hochofens verdampft. Allerdings entweicht nicht der gesamte Dampf aus dem Hochofen. Ein Teil des Dampfes wird gekühlt und durch neu geladene Materialien eingefangen und verbleibt im Ofen. Die angereicherten flüchtigen Bestandteile verringern die Durchlässigkeit des Hochofens und beeinträchtigen dessen Produktivität erheblich.

Das FASTMET-Verfahren verdampft Schwermetalle wie Zink und Blei, die das Recycling von Eisenschrott gehemmt hatten, und wandelt sie in rohes Zinkoxid und dergleichen um. Dies ermöglicht die Einleitung dieser Elemente in Abgasleitungen, ohne sie dabei zu zirkulieren. Die Abgasreinigungsanlagen sind mit einem Kühl- und Entstaubungssystem ausgestattet, das in Kombination mit Luftkühlung und Wasserkühlung ein Anhaften der flüchtigen Bestandteile an den Anlagenwänden verhindert. Dies ermöglicht einen stabilen und kontinuierlichen Betrieb über einen längeren Zeitraum und die Sammlung von rohem Zinkoxid und dergleichen unter Verwendung eines Beutelfilters. Das gesammelte Rohzinkoxid ist eine wertvolle Ressource und wird zusammen mit dem reduzierten Eisen recycelt.

Der Prozess und die Hauptreaktionen

Das FASTMET-Verfahren beginnt mit dem Mischen von Eisenerzfeinstoffen oder metallurgischen Abfällen aus Stahlwerken (mit einem hohen Anteil an Eisenoxid) mit pulverisierter Kohle, dem Agglomerieren der Mischung zu Pellets oder Briketts unter Verwendung eines Pelletierers oder Brikettierers, dem Trocknen der Agglomerate in einem Trockner, und Anordnen der Agglomerate über dem Herd eines RHF in einer oder zwei gleichmäßigen Schichten.

Die Pellets oder Briketts sind luftdicht in den Ofen einzuführen. Gleichzeitig wird deren Vorschub präzise geregelt. Der FASTMET-Prozess enthält ein Zuleitungssystem, mit dem die Anzahl der Rohre an die Ofengröße angepasst werden kann, wodurch gleichzeitig eine Isolierung von der Luft und eine Volumensteuerung erreicht werden. Ein Nivelliersystem vom Schneckentyp wird verwendet, um die Agglomerate in einer oder zwei gleichmäßigen Schichten zu platzieren.

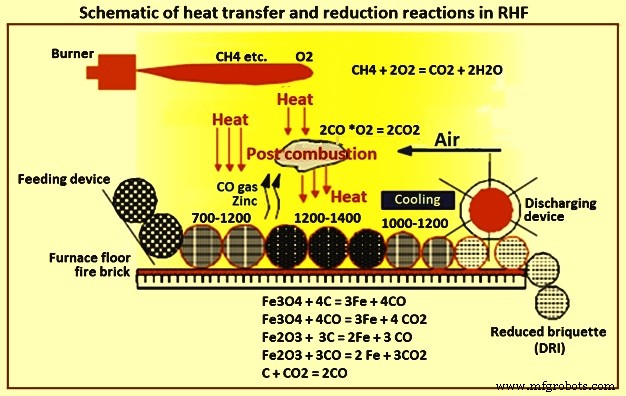

Während sich der Herd dreht, werden die Briketts durch Strahlung von RHF-Zonentemperaturen von mehr als 1.300 °C erhitzt und die Eisenoxide werden zu metallischem Eisen reduziert. Die Reduktion des Eisenoxids wird hauptsächlich durch die Reaktion von festem elementarem Kohlenstoff mit Magnetit (Fe3O4) oder Hämatit (Fe2O3) erreicht, um metallisches Eisen (Fe) und Wüstit in fester Form zu bilden, während sich Kohlenmonoxid (CO) und Kohlendioxid (CO2) entwickeln . Ein Teil des Kohlenstoffs geht mit dem metallischen Eisen in feste Lösung, um Eisencarbid (Fe3C) zu bilden.

Zinkoxid, Bleioxid und andere flüchtige Metalloxide, die in der metallurgischen Abfallbeschickung enthalten sind, werden ebenfalls in metallische Form reduziert und verdampft. Diese Metalldämpfe werden im Abgas reoxidiert, bevor sie den Ofen durch den Abzug verlassen.

Eine Schnellerhitzungsmethode, eine proprietäre Technologie von Kobe Steel, wird zum Erhitzen der Pellets oder Briketts, die über den Herd gelegt werden, angewendet und erreicht schnell eine hohe Temperatur von 1.350 °C. Dieses Erhitzen erzeugt die Reaktion von Oxiden und Kohlenstoff. Bei einer Verweilzeit von 8 bis 16 Minuten werden die Agglomerate bei einer Temperatur von 1.000 °C bis 1.200 °C in DRI umgewandelt, das aus dem Ofen ausgetragen oder dem nachgeschalteten Prozess zugeführt wird. Zwischen Oxiden und Oxiden finden verschiedene Reaktionen statt Kohlenstoff sind (i) Fe2O3+3C =2Fe+3CO, (ii) Fe3O4 +4C =3Fe+4CO, (iii) Fe2O3 +3CO =2Fe+3CO2, (iv) Fe3O4 +4CO =3Fe +4CO2, (v) FeO +CO =Fe+CO2 und (vi) ZnO +CO .

Das bei der Reduktionsreaktion aus den Pellets/Briketts austretende Verbrennungsgas (CO-Gas) kann als Brennstoff für den RHF verwendet werden, wodurch die dem Brenner zugeführte Brennstoffmenge erheblich verringert wird.

Die Atmosphäre im EIF des FASTMELT-Prozesses besteht im Wesentlichen aus CO-Gas und ist daher stark reduzierend. Diese reduzierende Atmosphäre fördert die Siliziumreduktion und die Schwefelentfernung.

Die stabile und kontinuierliche Abgabe von DRI aus dem RHF bei hoher Temperatur wird durch eine proprietäre Technologie von KSL wie das Anheben des Herds eines Reduktionsofens erreicht. Im Gegensatz zu einem Hochofen kann der FASTMET den Betrieb je nach Produktionsmenge relativ einfach starten und stoppen, was eine bedarfsgerechte Produktion ermöglicht.

Reduktionsmechanismus

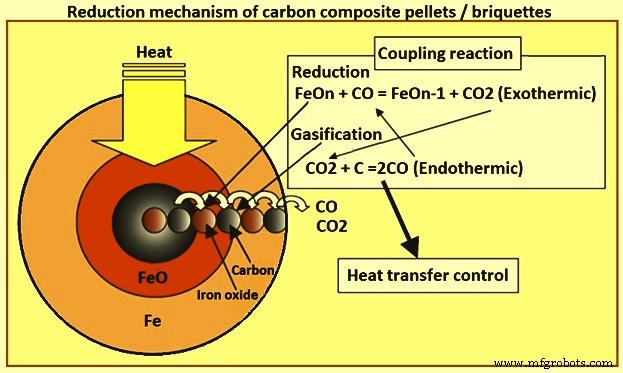

Die Kinematik der Reduktionsreaktion in einem Direktreduktionsofen wird normalerweise durch die Diffusion des Reduktionsgases von außen gesteuert. Beim FASTMET-Prozess findet die Reduktionsreaktion innerhalb der Kohlenstoff-Komposit-Pellets/Briketts statt, die aus Eisenerz-Feinteilen und der pulverisierten Kohle bestehen. Sobald die zusammengesetzten Pellets / Briketts erhitzt werden, fördert CO-Gas in ihnen die Reduktion von Eisenoxid. Daher läuft die Reduktionsreaktion in den Kohlenstoff-Komposit-Pellets/Briketts schneller ab als die Reduktionsreaktion, die in dem herkömmlichen Direktreduktionsverfahren stattfindet. Es wird davon ausgegangen, dass die grundlegenden Reduktionsreaktionen während des FASTMET-Prozesses auftreten:(i) FexOy + yC =xFe + y CO (endotherme Reaktion), (ii) CO2 + C =2CO (endotherme Reaktion) und (iii) FexOy + yCO =xFe + yCO2 (exotherme Reaktion).

Bei Temperaturen unterhalb des Schmelzpunktes von Eisen findet kaum eine direkte Reaktion mit dem festen Kohlenstoff des Kohlenstaubs statt und somit dominiert die Reaktion gemäß Gleichung (i) die Reaktionskinematik. Bei höheren Temperaturen von 1.000 °C und mehr finden die Reaktion der Erzeugung von CO-Gas durch Kohlenstofflösungsverlust gemäß Gleichung (ii) und die Reaktion von Eisenoxid durch CO-Gas gemäß Gleichung (iii) in Reihe innerhalb der Kohle statt Verbundwerkstoffe Pellets / Briketts. Bei diesen Reaktionen steuert die CO-Gaserzeugung die Reaktionskinematik mit ihrer stark endothermen Natur. Um die Reaktion zu fördern, ist es daher notwendig, die für die Reaktion benötigte Wärme bei einer höheren Temperatur von 1.000 Grad oder mehr dem Inneren des Kohlenstoff-Verbundstoffpellets/-briketts zuzuführen. Das bedeutet, dass Wärme effizient durch Strahlung von der Atmosphäre auf die Oberfläche des Pellets/Briketts und durch Wärmeleitung von der Oberfläche des Pellets/Briketts in sein Inneres übertragen werden muss. Abb. 3 zeigt den Reduktionsmechanismus von Kohlenstoff-Komposit-Pellets / -Briketts

Abb. 3 Reduktionsmechanismus von Kohlenstoff-Komposit-Pellets/Briketts

Im RHF werden die Pellets / Briketts normalerweise mit Zonentemperaturen von mehr als 1.300 °C erhitzt und zu metallischem Eisen reduziert. Die Verweilzeit auf dem Herd beträgt typischerweise 8 Minuten bis 16 Minuten. Dies variiert je nach verarbeitetem Material, Größe der Pellets / Briketts und anderen Faktoren. Die im FASTMET-Verfahren erreichte schnelle Reduktionsrate ist auf die hohe Reduktionstemperatur, die hohe Wärmeübertragungsrate und den engen Kontakt des in den Briketts enthaltenen Kohlenstoffs mit dem Eisenoxid zurückzuführen. Die Wärmeübertragung und die verschiedenen Reduktionsreaktionen, die in RHF stattfinden, sind schematisch in Abb. 4 dargestellt.

Abb. 4 Schema der Wärmeübertragung und Reduktionsreaktionen in RHF

Produkt

Das Endprodukt des FASTMET / FASTMELT-Prozesses kann HBI, heißes DRI, das direkt in Transferbehälter abgegeben wird, kaltes DRI oder flüssiges Eisen (heißes Metall) sein. Die dabei erzielte Metallisierung liegt bei über 85 %. Die Temperatur des durch das FASTMELT-Verfahren erzeugten Roheisens reicht von 1.450 °C bis 1.550 °C und hat die typische Zusammensetzung von Kohlenstoff – 3 % bis 5 %, Silizium – 0,3 % bis 0,6 %, Mangan – 0,6 % bis 1,2 % , Schwefel – weniger als 0,05 % und Phosphor – weniger als 0,03 %.

Abgasbehandlung und Umweltkontrolle

Das den RHF verlassende Abgas ist vollständig verbrannt und enthält etwa 2 % Sauerstoff. Wärmetauscher nutzen die Wärmeenergie im Abgas zur Vorwärmung der Verbrennungsluft für die RHF-Brenner und Rohstoffaufbereitungstrockner. Abgas verlässt den Drehherdofen durch die Decke und strömt durch einen feuerfest ausgekleideten Abzug zum Abgaskanal. Die richtige Position des Abgasabzugs relativ zu den RHF-Verbrennungszonen wird durch Analyse der Beschickungsmaterialien und Reduktionskinetik bestimmt und durch „Computational Fluid Dynamics“ verifiziert. Verdünnungsluft wird in den Abgaskanal eingespritzt, um für Kühlung zu sorgen und alle verbleibenden Brennstoffe (Wasserstoff und CO) im Abgasstrom zu verbrennen.

Dem Primärkühler wird Sprühwasser zugeführt, um das Gas von mehr als 1.400 °C auf 1.000 °C zu kühlen, um die NOx-Bildung zu minimieren und eine akzeptable Einlasstemperatur für den Rekuperator bereitzustellen. Vom Primärkühler strömt das Abgas durch den Verbrennungsluft- und Trocknerluftvorwärmer, wo die Wärme des Abgases zur Erwärmung der Verbrennungsluft für die Drehherdbrenner und den Drehtrockner verwendet wird. Das Abgas verlässt den Verbrennungsvorwärmer zum Sekundärkühler. Dem sekundären Kühler wird Sprühwasser zugeführt, um das Gas von etwa 800 °C auf 120 °C zu kühlen, um eine akzeptable Einlasstemperatur für das Beutelfiltersystem bereitzustellen. Das Abgas strömt dann zu einem Gewebefilterbeutelhaus, wo das rohe Zinkoxid gesammelt wird, und dann zu einem ID-Ventilator, wo es durch einen Schornstein in die Atmosphäre abgegeben wird.

Eine SO2-Kontrolle ist im FASTMET-Prozess normalerweise nicht erforderlich, da das meiste SO2 mit den Metalloxiden im Abgasstrom reagiert und von diesen absorbiert wird. Die Kalkinjektion kann zur weiteren Kontrolle von SO2 verwendet werden. NOx wird durch die Verwendung von Brennern mit niedrigem NOx-Gehalt und eine genaue Betriebssteuerung des Luft-Brennstoff-Verhältnisses und der Verbrennungstemperaturen kontrolliert. Dioxine und Furane werden durch die hohen Temperaturen und die lange Verweilzeit im RHF zerstört. Die Rauchgaskühlrate wird kontrolliert, um die Dioxin- und Furanreformation zu minimieren. Partikel werden durch ein Schlauchfiltersystem aus dem Rauchgas entfernt. Rohes Zinkoxid wird von der Beutelfilteranlage gesammelt und in einem Silo gelagert.

Das FASTMET-Verfahren ist ein umweltfreundliches Verfahren. Die CO2-Emission des FASTMELT-Prozesses beträgt etwa 1,6 Tonnen pro Tonne Roheisen (t/tSM) gegenüber etwa 2,1 t/tHM CO2-Emission im Falle eines Mini-Hochofens. Die Emission von NOx liegt im Bereich von 0,3 Kilogramm pro Tonne Roheisen (kg/tSM) bis 1,5 kg/tSM und die der SOx-Emission bei etwa 2,4 kg/tSM.

Vorteile des FASTMET-Prozesses

Das FASTMET-Verfahren bietet eine weitere Option für den Umgang mit metallurgischen Abfällen aus Stahlwerken. Eine FASTMET-Anlage, die sich in einem Stahlwerk befindet, kann den Staub verarbeiten und zwei Primärprodukte herstellen, DRI zur Rückführung in den primären Stahlherstellungsofen und rohes Zinkoxid zum Verkauf an Zinkverarbeiter. Es macht eine Verbindlichkeit zu einem Vermögenswert. Die hohen Entsorgungskosten entfallen und eine kostengünstige Versorgung mit Eiseneinheiten steht zur Verfügung.

Zu den Prozessvorteilen gehören (i) eine sehr geringe Erzeugung von Feinanteilen im Prozess führt zu einem hohen Zinkgehalt und einem sehr niedrigen Eisengehalt des Sekundärstaubs, (ii) eine hohe Metallisierung und eine hohe Zinkentfernung machen das reduzierte Eisenprodukt für den primären Stahlerzeugungsofen recycelbar ( iii) kein Abfall zur Entsorgung erzeugt wird, (iv) eine Hochtemperaturbehandlung Dioxine zersetzt und (v) Zinkstaub wirtschaftlich behandelt werden kann und zu einem Produkt und nicht zu Abfall wird.

Herstellungsprozess

- Ausbau betrieblicher Standards und Prozesse

- Direktreduziertes Eisen und seine Produktionsprozesse

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Eisenerzpellets und Pelletisierungsprozess

- Sinterqualität und Prozess des Sinterns von Eisenerzen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen