Nicht kryogene Prozesse der Luftzerlegung

Nicht kryogene Prozesse der Luftzerlegung

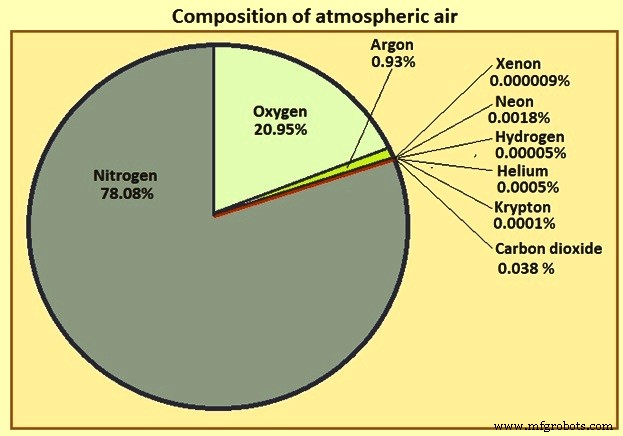

Trockene atmosphärische Luft enthält volumenmäßig 78,08 % Stickstoff, 20,95 % Sauerstoff und 0,93 % Argon sowie Spuren einer Reihe anderer Gase (Abb. 1). Atmosphärische Luft kann auch unterschiedliche Mengen an Wasserdampf (abhängig von der Luftfeuchtigkeit) und anderen Gasen enthalten, die durch natürliche Prozesse und menschliche Aktivitäten entstehen. Es gibt zwei Haupttechnologien, um die Gase der Luft zu trennen, wie (i) kryogene Destillation und (ii) nicht kryogene Trennverfahren. Die nicht kryogenen Prozesse werden typischerweise verwendet, um eine einzelne Komponente aus der atmosphärischen Luft zu trennen.

Abb. 1 Zusammensetzung der atmosphärischen Luft

Nicht kryogene Luftzerlegungsverfahren sind Trennverfahren nahe Umgebungstemperatur und werden zur Erzeugung von entweder Stickstoff oder Sauerstoff als Gase verwendet. Diese Verfahren sind eine kostengünstige Wahl, wenn der Bedarf an Gasen relativ gering ist und wenn keine sehr hohe Reinheit der Gase benötigt wird. Nicht kryogene Luftzerlegungsanlagen sind kompakt und produzieren gasförmigen Stickstoff, der typischerweise zu 95,5 % bis 99,5 % sauerstofffrei ist, oder gasförmigen Sauerstoff, der zu 90 % bis 95,5 % rein ist.

Nicht-kryogene Anlagen sind weniger energieeffizient als kryogene Anlagen (bei vergleichbarer Produktreinheit), aber gleichzeitig kostengünstiger zu bauen. Die physische Größe der Anlage kann reduziert werden, wenn die erforderliche Reinheit reduziert wird, und die zum Betreiben der Einheit benötigte Energie wird ebenfalls reduziert. Nicht-kryogene Anlagen lassen sich relativ schnell und einfach in Betrieb nehmen und können in weniger als einer halben Stunde in Betrieb genommen werden. Dies ist nützlich, wenn das Produkt nicht ständig benötigt wird. Wie kryogene Anlagen beginnen auch nicht kryogene Luftzerlegungsverfahren mit der Verdichtung von Luft.

Im Gegensatz zu kryogenen Anlagen, die den Unterschied zwischen den Siedepunkten von Stickstoff und Sauerstoff verwenden, um diese Produkte zu trennen und zu reinigen, nutzen nicht kryogene Luftzerlegungsanlagen Unterschiede in physikalischen Eigenschaften wie Molekularstruktur, Größe und Masse, um Stickstoff und Sauerstoff zu erzeugen. Nicht kryogene Prozesse basieren entweder auf selektiver Adsorption oder Permutation durch Membranen.

Die gebräuchlichsten Technologien, die für nicht-kryogene Luftzerlegungsanlagen verwendet werden, sind Adsorptionsprozesstechnologie, (ii) chemische Prozesstechnologien, (iii) Membrantrenntechnologie und (iv) Ionentransportmembrantechnologie.

Adsorptionsprozesstechnik

Die Technologie des Adsorptionsverfahrens basiert auf der Fähigkeit einiger natürlicher und synthetischer Materialien, bevorzugt entweder Stickstoff oder Sauerstoff zu adsorbieren. Diese Technologie wird verwendet, um entweder Stickstoff oder Sauerstoff zu erzeugen, indem komprimierte Luft bei mehreren atmosphärischen Drücken durch einen Behälter geleitet wird, der adsorbierende Materialien enthält. Adsorptionsmittel werden auf der Grundlage ihrer Adsorptionseigenschaften ausgewählt. Als Molekularsieb werden spezielle Adsorptionsmaterialien verwendet, die bevorzugt die Zielgasspezies adsorbieren. Ein wünschenswertes Adsorptionsmittel hat eine viel größere Affinität für Nichtproduktmoleküle als für das Produktgas (Stickstoff oder Sauerstoff). Diese Eigenschaft führt dazu, dass die meisten Moleküle des Produktgases durch das Bett und in den Produktstrom gelangen, während andere Bestandteile der Luft durch das Adsorptionsmittel eingefangen werden.

Sauerstofferzeugungsanlagen mit Adsorptionstechnologie verwenden normalerweise Zeolith-Molekularsiebe, um Stickstoff, Kohlendioxid, Restwasserdampf und andere Gase zu adsorbieren. Typische Sauerstofflieferdrücke, die die Anlage verlassen, betragen 1 Atmosphäre bis 3 Atmosphären. Die Sauerstoffreinheit liegt normalerweise typischerweise im Bereich von 93 % bis 95 % und wird hauptsächlich durch den Argongehalt begrenzt, der normalerweise im Bereich von 4,5 % bis 5 % liegt.

Stickstofferzeugungsanlagen mit Adsorptionstechnologie verwenden ein Aktivkohle-Molekularsiebmaterial, das Sauerstoff und andere unerwünschte Komponenten durch Adsorption entfernt. Alternativ wird eine „Desoxo“-Einheit hinzugefügt, die Wasserstoff katalytisch mit dem Sauerstoff im Stickstoffprodukt verbindet, das den Adsorptionsprozess verlässt, und Wasser erzeugt. Dieses Wasser wird durch Kühlung und zusätzliche Adsorption entfernt. Stickstoff wird typischerweise von der Produktionseinheit mit Drücken von 6 Atmosphären bis 8 Atmosphären und mit einer Reinheit von 95 % bis 99,5 % geliefert. Wenn eine höhere Reinheit benötigt wird, müssen sowohl die Gerätegröße als auch das Verhältnis von Luftzufuhr zu Produktherstellung erhöht werden. Der Abfallstrom aus einer Stickstoffproduktionsanlage ist mit Sauerstoff angereichert, der häufig bis zu etwa 40 % Sauerstoff beträgt. Dieser Strom wird manchmal zur Verbesserung der Verbrennung oder zum Betrieb von Abfallbehandlungsanlagen in der Anlage verwendet.

Im Fall von Zeolithen existieren in den Hohlräumen des Materials ungleichförmige elektrische Felder, die eine bevorzugte Adsorption von Molekülen verursachen, die polarisierbarer sind als diejenigen, die höhere elektrostatische quadrapolare Momente haben. So werden bei der Luftzerlegung Stickstoffmoleküle stärker adsorbiert als Sauerstoff- oder Argonmoleküle. Wenn Luft durch ein Bett aus zeolithischem Material geleitet wird, wird Stickstoff zurückgehalten und ein sauerstoffreicher Strom verlässt das Bett. Das liegt daran, dass Zeolithe selektiv für Stickstoff sind.

Im Falle von Kohlenstoff-Molekularsieben haben sie Porengrößen in der gleichen Größenordnung wie die Größe von Luftmolekülen. Da Sauerstoffmoleküle etwas kleiner sind als Stickstoffmoleküle, diffundieren sie schneller in die Hohlräume des Adsorptionsmittels. Daher sind Kohlenstoff-Molekularsiebe selektiv für Sauerstoff.

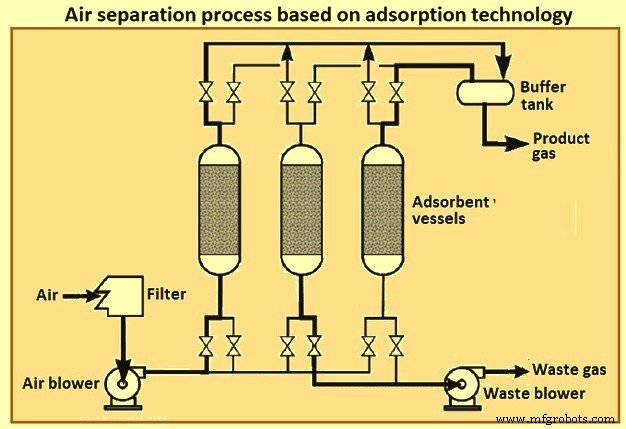

Das Adsorptionsverfahren ist grundsätzlich ein Chargenverfahren, da das Adsorptionsmittelbett periodisch desorbiert werden muss. Daher verfügen Produktionsanlagen, die auf dieser Technologie basieren, normalerweise über mindestens zwei Adsorptionsmittelbehälter, um die Betriebskontinuität zu gewährleisten. Zu jedem Zeitpunkt stellt einer der Behälter Produkt her, indem er unerwünschte Bestandteile der Luft adsorbiert, während der andere Behälter einer Regeneration durch Druckentlastung auf atmosphärischen Druck unterzogen wird. Wenn sich das adsorbierende Gefäß der Sättigung nähert, schaltet eine Reihe von Ventilen die Ströme schnell auf ein anderes Gefäß um. Ein den Absorbern nachgeschaltetes Wasserschloss (Puffergefäß) sorgt für eine kontinuierliche Förderung des Produktgases. Während das System mit zwei Gefäßen am gebräuchlichsten ist, werden manchmal auch Konfigurationen mit einem Gefäß oder drei Gefäßen verwendet. Das System mit einem Behälter sorgt für Kapitaleinsparungen, während das System mit drei Behältern für eine größere Produktionskontinuität sorgt. Ein typisches Flussdiagramm für den Luftzerlegungsprozess basierend auf der Adsorptionstechnologie ist in Abb. 2 dargestellt.

Abb. 2 Luftzerlegungsverfahren basierend auf Adsorptionstechnologie

Druckluft tritt in einen Behälter ein, der das Adsorptionsmittelbett enthält. Stickstoff/Sauerstoff werden adsorbiert und ein sauerstoff-/stickstoffreicher Ausflussstrom wird erzeugt, bis das Adsorptionsmittelbett mit Stickstoff/Sauerstoff gesättigt ist. An diesem Punkt wird die Speiseluft auf einen frischen Behälter umgeschaltet und die Regenerierung des Adsorptionsmittelbetts im ersten Behälter kann beginnen. Die Regenerierung kann durch Erhitzen des Adsorptionsmittelbetts oder durch Verringerung des Drucks im Adsorptionsmittelbett erreicht werden, was die Stickstoff/Sauerstoff-Gleichgewichtshaltekapazität des Adsorptionsmittels verringert.

Die Wärmezufuhr wird allgemein als Temperaturwechseladsorption (TSA) und die Druckreduzierung als Druck- oder Vakuumwechseladsorption (PSA oder VSA) bezeichnet. Luftzerlegungsanlagen mit Vakuum werden als VPSA (Vacuum Pressure Swing Adsorption), VSA (Vacuum Swing Adsorption) oder PVSA (Pressure Vacuum Swing Adsorption)-Anlagen bezeichnet. Es dient der Sauerstoffproduktion. Der Prozessablauf ähnelt dem von PSA-Anlagen, außer dass Vakuumpumpen zur Reduzierung des Desorptionsdrucks eingesetzt werden. Der niedrigere Desorptionsdruck reduziert den Eingangsdruck. Die schnellere Zykluszeit und der vereinfachte Betrieb, die mit der Druckreduzierung verbunden sind, machen es normalerweise zum Verfahren der Wahl für die Luftzerlegung.

Eine VPSA-Anlage produziert Sauerstoff bei etwa 0,2 Atmosphären (Überdruck). Wenn höhere Sauerstofflieferdrücke erforderlich sind, wird der Anlage ein Sauerstoff-Booster-Kompressor hinzugefügt. Insgesamt sind VPSA-Anlagen kostspieliger, aber energieeffizienter als PSA-Anlagen bei gleichen Produktfluss-, Druck- und Reinheitsbedingungen.

VPSA-Anlagen regenerieren das Siebmaterial unter Vakuumbedingungen. Es führt zu vollständiger regeneriertem Molekularsiebmaterial. Dieses Siebmaterial ist selektiver als Material, das dem Regenerierungsprozess in einer PSA-Anlage unterzogen wird. Dadurch wird ein höherer Prozentsatz des verfügbaren Sauerstoffs zurückgewonnen, was bedeutet, dass weniger Luft verarbeitet werden muss. Die Leistung des Luftkompressors ist im Vergleich zu einer PSA-Anlage aufgrund des geringeren Luftstroms und des niedrigeren Kompressorauslassdrucks, der normalerweise weniger als eine halbe Atmosphäre (Überdruck) beträgt, stark reduziert. Die Energieeinsparungen bei der Luftkompression werden jedoch durch die zum Betrieb der Vakuumpumpe benötigte Energie ausgeglichen.

VPSA-Einheiten sind normalerweise kostengünstiger als PSA-Einheiten, wenn die gewünschte Produktionsrate mehr als 20 Tonnen pro Tag beträgt. Sie sind normalerweise die kostengünstigste Wahl für die Sauerstoffproduktion bis zu 60 Tonnen pro Tag, sofern kein hochreiner Sauerstoff benötigt wird. Oberhalb von 60 Tonnen pro Tag sind kryogene Anlagen normalerweise die bevorzugte Sauerstoffproduktionstechnologie, obwohl in einigen Fällen zwei VPSA-Anlagen eine bessere Anpassung an große Nachfragesprünge ermöglichen.

Variationen des Prozesses, die sich auf die Betriebseffizienz auswirken, umfassen eine separate Vorbehandlung der Luft, um Wasser und Kohlendioxid zu entfernen, mehrere Behälter, um eine Druckenergierückgewinnung während des Umschaltens des Adsorptionsmittelbetts zu ermöglichen, und einen Vakuumbetrieb während der Druckminderung. Die Optimierung des Systems basiert auf Produktfluss, Reinheit und Druck, Energiekosten und erwarteter Betriebsdauer. Aufgrund der zyklischen Natur des Adsorptionsverfahrens ist die Adsorptionsmittelbettgröße der steuernde Faktor bei den Kapitalkosten. Da die Produktion proportional zum Volumen des Adsorbensbetts ist, steigen die Kapitalkosten schneller als eine Funktion der Produktionsrate im Vergleich zu kryogenen Anlagen.

Chemische Prozesstechnologien

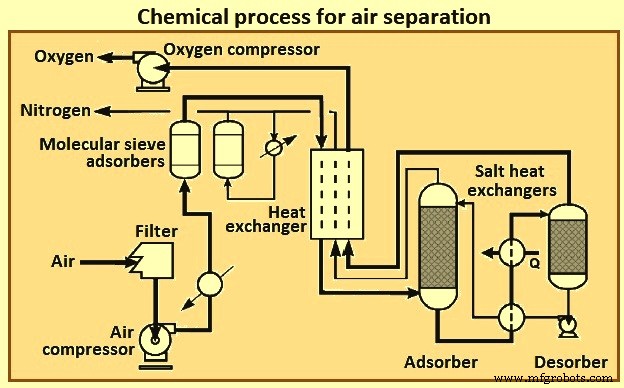

Eine Reihe von Materialien haben die Fähigkeit, Sauerstoff bei einem Satz von Druck- und Temperaturbedingungen zu absorbieren und den Sauerstoff bei einem anderen Satz von Bedingungen zu desorbieren. Ein solches Verfahren, das in den frühen 1990er Jahren untersucht wurde, war das MOLTOXe-Verfahren, ein chemisches Verfahren mit geschmolzenem Salz. Der Vorgang ist in Abb. 3 dargestellt.

Abb. 3 Chemisches Verfahren zur Luftzerlegung

Die gezeigte Verfahrensvariante basiert auf der Absorption von Sauerstoff durch einen zirkulierenden geschmolzenen Salzstrom, gefolgt von einer Desorption durch eine Kombination aus Wärme und Druckminderung des Salzstroms. Luft wird von 1,4 Atmosphären auf 12,5 Atmosphären komprimiert und behandelt, um Wasser und Kohlendioxid in einem System auf Adsorptionsmittelbasis zu entfernen. Sowohl Wasser als auch Kohlendioxid bauen das Salz ab, wenn sie in diesem Stadium nicht entfernt werden.

Luft strömt durch ein Adsorptionsmittelbett, bis die Bettsättigung erreicht ist. Die Adsorptionsmittelbetten werden umgeschaltet und das gesättigte Adsorptionsmittelbett wird durch trockenen Stickstoff aus dem Prozess regeneriert. Die saubere, trockene Luft wird in den Hauptwärmetauschern gegen rücklaufende Produktströme auf 480 °C bis 650 °C erhitzt. Die heiße Luft strömt zum Boden des Absorbers, wo sie mit geschmolzenem Flüssigsalz in Kontakt kommt. Der Sauerstoff in der Luft reagiert chemisch mit dem Salz und wird mit dem flüssigen Salz entfernt, das den Boden des Absorbers verlässt. Das sauerstoffhaltige Salz wird mit sauerstofffreiem Salz wärmeausgetauscht und weiter erhitzt, bevor es im Druck reduziert wird und zum Desorber fließt. Gasförmiger Sauerstoff verlässt die Oberseite des Desorbers, während sauerstoffarmes Salz von der Unterseite des Desorbers entfernt, einem Wärmeaustausch unterzogen und zur Oberseite des Absorberbehälters geleitet wird, um den Kreislauf zu schließen.

Die heißen Sauerstoff- und heißen Stickstoffströme treten in den Hauptwärmetauscher ein und werden gegen Einsatzluft gekühlt. Der Sauerstoff wird auf Förderdruck verdichtet, während ein Teil des Stickstoffs zur Regeneration der Luftvorbehandlungsanlage verwendet wird. Der Hauptprozessvorteil des TSA-basierten Systems besteht darin, dass Luft nur auf einen Druck komprimiert werden muss, der den Druckabfall durch die Luftvorbehandlung und den Wärmetauscher überwindet, wodurch die Menge an Luftkompressionsleistung im Vergleich zu einer kryogenen Anlage reduziert wird. Zur Freisetzung des Salzes durch Erhitzen soll eine thermische Energiequelle zur Verfügung stehen. Es wurde eine kleine Pilotanlage betrieben, die die Prozessbedingungen verifizierte (99,9 % Sauerstoffreinheit bei erwarteter Salzbeladung), jedoch wurde festgestellt, dass die Korrosion der Salz/Sauerstoff-Zweiphasenbereiche der Anlage ein wirtschaftliches Problem darstellt.

Membrantrenntechnik

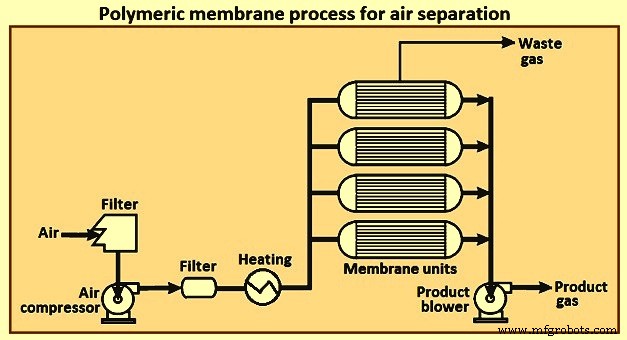

Das auf der Membrantrenntechnik basierende Verfahren nutzt die unterschiedlichen Geschwindigkeiten, mit denen Luftgase durch eine Polymermembran diffundieren. Membranverfahren, die polymere Materialien verwenden, basieren auf dem Unterschied in den Diffusionsraten von Sauerstoff und Stickstoff durch eine Membran, die Hochdruck- und Niederdruck-Prozessströme trennt. Die Membrantrenntechnik verwendet Rohrbündel aus speziellen Polymeren, die häufig ähnlich einem Rohrbündelwärmetauscher aufgebaut sind. Das Prinzip der Lufttrennung besteht darin, dass unterschiedliche Gase unterschiedliche Permeationsraten durch den Polymerfilm haben. Ein Schema des Polymermembranverfahrens zur Luftzerlegung ist in Abb. 4 dargestellt.

Abb. 4 Polymerverfahren zur Luftzerlegung

Fluss und Selektivität sind die beiden Eigenschaften, die die Wirtschaftlichkeit von Membransystemen bestimmen, und beide sind Funktionen des spezifischen Membranmaterials. Der Fluss bestimmt die Membranoberfläche und ist eine Funktion der Druckdifferenz dividiert durch die Membrandicke. Eine Proportionalitätskonstante, die je nach Membrantyp variiert, wird Permeabilität genannt. Selektivität ist das Verhältnis der Permeabilitäten der zu trennenden Gase. Aufgrund der kleineren Größe des Sauerstoffmoleküls sind die meisten Membranmaterialien durchlässiger für Sauerstoff als für Stickstoff.

Das Prinzip der Lufttrennung besteht darin, dass unterschiedliche Gase unterschiedliche Permeationsraten durch den Polymerfilm haben. Sauerstoff gilt zusammen mit Wasserdampf und Kohlendioxid als „schnelle Gase“, die schneller durch die Rohrwände diffundieren als die „langsamen Gase“ Argon und Stickstoff. Dadurch kann trockene Luft in ein Produkt umgewandelt werden, bei dem es sich um eine inerte Mischung aus hauptsächlich Stickstoffgas und Argon und einem Niederdruck-"Permeat" oder Abgas handelt, das reich an Sauerstoff, Wasserdampf und Kohlendioxid ist und aus der Hülle abgelassen wird.

Atmosphärische Luft wird gefiltert, auf den erforderlichen Druck komprimiert, getrocknet und anschließend durch ein Membranmodul geleitet. Die Luftbestandteile mit der höheren Diffusionsgeschwindigkeit (O2 und CO2) dringen schneller in die Polymermembranfasern ein, wodurch als Primärprodukt eine stickstoffreiche Strömung entsteht. Die Reinheit des N2-Gasstroms hängt von der Durchflussrate durch das Membranmodul ab und erreicht bei effizientem Betrieb 93 % bis 99,5 % und mehr.

Stickstoffprodukt tritt aus Membraneinheiten nahe dem Druck der Druckluftzufuhr aus. Da es im Trennprozess keine beweglichen Teile gibt, können Membraneinheiten bei Bedarf schnell aktiviert und heruntergefahren werden, wenn dies nicht der Fall ist.

Membrantrennanlagen werden normalerweise in Standardgrößenmodulen mit Stickstoffproduktionsraten hergestellt, die von der gewünschten Stickstoffreinheit abhängen. Bei einem gegebenen Standardmodul steigt die Stickstoffproduktionsrate mit höheren Einlassluftdurchflussraten, aber gleichzeitig nimmt die Reinheit des Stickstoffs ab. Wenn die erforderliche Produktionskapazität (bei einem bestimmten Reinheitsgrad) größer ist als die größte Standardmodulgröße, werden normalerweise mehrere kleinere Einheiten in einem Verteiler kombiniert, damit sie parallel betrieben werden können.

Membrananlagen sind kostengünstig für Anwendungen mit relativ geringem Bedarf. Da Anlagen mit größerer Kapazität normalerweise aus mehreren Modulen mit kleinerer Kapazität bestehen, haben Membrananlagen über einen weiten Bereich von Produktionsraten nahezu konstante Kosten pro Anlage der Produktionskapazität. Dies steht im Gegensatz zu den sinkenden Kosten für Grenzkapazitäten, die bei PSA-Stickstoffanlagen und kryogenen Luftzerlegungs-Stickstoffanlagen typisch sind.

Falls das gewünschte Produkt Sauerstoff ist, sind die Membransysteme normalerweise auf die Erzeugung von mit Sauerstoff angereicherter Luft (25 % bis 50 % Sauerstoff) beschränkt. Membranen mit aktivem oder erleichtertem Transport, die einen Sauerstoffkomplexbildner enthalten, um die Sauerstoffselektivität zu erhöhen, sind ein potenzielles Mittel zur Erhöhung der Sauerstoffreinheit von Membransystemen, vorausgesetzt, dass auch sauerstoffkompatible Membranmaterialien verfügbar sind.

Sauerstoff dringt durch eine Faser (Hohlfasertyp) oder durch Blätter (Spiralwickeltyp) und wird als Produkt abgezogen. Eine Vakuumpumpe hält typischerweise die Druckdifferenz über der Membran aufrecht und liefert Sauerstoff mit dem erforderlichen Druck. Kohlendioxid und Wasser treten normalerweise in dem mit Sauerstoff angereicherten Luftprodukt auf, da sie für die meisten Membranmaterialien durchlässiger sind als Sauerstoff.

Ein Hauptvorteil der Membrantrennung besteht darin, dass es sich um eine einfache, kontinuierliche Art des Verfahrens handelt, das nahezu bei Umgebungsbedingungen abläuft. Ein Luftgebläse liefert genügend Kopfdruck, um den Druckabfall durch die Filter, Membranschläuche und Rohrleitungen zu überwinden. Membranmaterialien werden normalerweise zu zylindrischen Modulen zusammengebaut, die miteinander verzweigt werden, um die erforderliche Produktionskapazität bereitzustellen.

Wie bei Adsorptionssystemen ist das Kapital im Wesentlichen eine lineare Funktion der Produktionsrate, und eine Produktsicherung ist normalerweise nicht ohne einen separaten Flüssigsauerstoff-Lagertank und ein Lieferunterstützungssystem verfügbar. Membransysteme eignen sich problemlos für Anwendungen mit bis zu 20 Tonnen pro Tag, bei denen Luftanreicherungsreinheiten mit Wasser- und Kohlendioxidverunreinigungen toleriert werden können. Diese Technologie ist neuer als Adsorption oder Kryotechnik, und Materialverbesserungen könnten Membranen für etwas größere Sauerstoffanforderungen attraktiv machen. Die schnelle Startzeit aufgrund des nahen Umgebungsbetriebs ist besonders attraktiv für Sauerstoffverbrauchssysteme, die diskontinuierliche Nutzungsmuster aufweisen. Auch der passive Charakter des Prozesses ist ansprechend.

Membrananlagen sind kostengünstig für Anwendungen mit relativ geringem Bedarf. Da Anlagen mit größerer Kapazität normalerweise aus mehreren Modulen mit kleinerer Kapazität bestehen, haben Membrananlagen über einen weiten Bereich von Produktionsraten nahezu konstante Kosten pro Anlage der Produktionskapazität. .

Ionentransportmembran (ITM)-Technologie

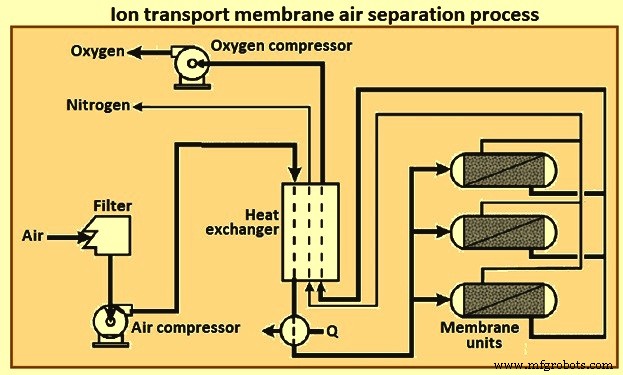

ITMs sind feste anorganische Oxidkeramikmaterialien, die Sauerstoff durch den Durchgang von Sauerstoffionen durch die keramische Kristallstruktur erzeugen. Diese Systeme arbeiten bei hohen Temperaturen, normalerweise über 600 °C. Sauerstoffmoleküle werden an der Oberfläche der Membran in Sauerstoffionen umgewandelt und durch eine angelegte elektrische Spannung oder eine Sauerstoffpartialdruckdifferenz durch die Membran transportiert, um dann Sauerstoffmoleküle nach dem Durchgang neu zu bilden Membranmaterial. Membranmaterialien können zu flachen Platten oder Rohren verarbeitet werden. Fig. 5 zeigt ein einfaches Schema eines Ionentransportmembran-Luftzerlegungsverfahrens.

Abb. 5 Ionentransportmembran-Luftzerlegungsprozess

Für große Energieumwandlungsprozesse ist die Druckdifferenz-Transporttriebkraft das Mittel der Wahl. Membranen, die durch eine Druckdifferenz arbeiten, werden als gemischtleitende Membranen bezeichnet, da sie sowohl Sauerstoffionen als auch Elektronen leiten. Die Sauerstoffionen wandern mit sehr hohen Flussraten durch das ITM und erzeugen auf der Permeatseite der Membran nahezu reinen Sauerstoff. Der Sauerstoff kann als reines Produkt abgetrennt werden, oder es kann ein anderes Gas verwendet werden, um über die Permeatseite der Membran zu spülen, um ein Produkt mit geringerer Reinheit zu erzeugen. Wenn ein reaktives Spülgas verwendet wird, kann direkt ein oxidatives Produkt erzeugt werden, z. Erdgas-Methan-Sweeps, um Synthesegas für die Gas-to-Liquid (GTL)-Umwandlung herzustellen.

Luft wird verdichtet und dann durch Austausch gegen die heißen Prozessströme (Nicht-Permeat und Sauerstoffprodukt) und dann zusätzliche Wärmezufuhr auf Betriebstemperatur erwärmt. Im Allgemeinen kann das Erhitzen von Luft entweder durch indirekten Wärmeaustausch und/oder direktes Befeuern von Brennstoff erfolgen. Der Sauerstoffstrom wird auf Förderdruck komprimiert. Der unter Druck stehende stickstoffangereicherte Nicht-Permeatstrom wird an anderer Stelle im Gleichgewicht des Energieumwandlungsprozesses verwendet, zum Beispiel in einem integrierten Gasturbinenkreislauf expandiert, um elektrische Energie zu erzeugen.

Der ITM-Sauerstoffprozess eignet sich für die Integration in Stromerzeugungs- und Energieumwandlungsprozesse, die Sauerstoff als Ausgangsmaterial für die Verbrennung oder Vergasung benötigen, oder in jede sauerstoffbasierte Anwendung mit Strombedarf.

Herstellungsprozess

- Luftreiniger

- Sauerstofftank

- Lufterfrischer

- Sauerstoff

- Luftverschmutzungsdetektor

- Wie Verunreinigungen in der Druckluft Prozesse beeinflussen können

- Eine Einführung in den Luftzylinder-Aktuator

- Luftfederung verstehen

- Druckluft – macht Flugreisen möglich

- Industrielle Verwendung von Niederdruckgebläsen