Prozesskontrolle technologischer Prozesse

Prozesssteuerung technologischer Prozesse

Technologische Prozesse bestehen aus dem Handhaben, Bearbeiten, Raffinieren, Kombinieren und Manipulieren von Materialien und Flüssigkeiten, um Endprodukte gewinnbringend herzustellen. Diese Prozesse können präzise, anspruchsvolle und potenziell gefährliche Prozesse sein. Kleine Änderungen in einem Prozess können einen großen Einfluss auf das Endergebnis haben. Schwankungen in Proportionen, Temperatur, Strömung, Turbulenz und vielen anderen Parametern müssen sorgfältig und konsequent kontrolliert werden, um das Endprodukt in der gewünschten Qualität mit einem Minimum an Rohstoffen und Energie zu produzieren.

Im Allgemeinen beinhaltet alles, was eine kontinuierliche Überwachung eines Vorgangs erfordert, die Rolle der Prozesssteuerung. Prozesskontrolle bezieht sich auf die Methoden, die verwendet werden, um die Prozessvariablen des technologischen Prozesses zu kontrollieren. Es ist das Werkzeug, das es den Prozessen ermöglicht, den Prozessbetrieb innerhalb der festgelegten Grenzen laufen zu lassen und genauere Grenzen festzulegen, um die Prozesseffizienz zu maximieren, Qualität und Sicherheit zu gewährleisten.

Jeder technologische Prozess benötigt ein hohes Maß an Planung, um seine gestellten Aufgaben erfolgreich zu erfüllen. Um diese Aufgaben erfüllen zu können, müssen die Prozessbediener jedoch den Prozess und die Funktionen der Steuerungssysteme vollständig verstehen. Steuerungssysteme bestehen aus Ausrüstung (Mess- und Kontrolleinrichtungen usw.) sowie dem Eingriff des Bedieners. Steuersysteme werden verwendet, um drei Grundanforderungen des Prozesses zu erfüllen, nämlich (i) den Einfluss externer Störungen zu reduzieren, (ii) die Stabilität des Prozesses zu fördern und (ii) die Leistung des Prozesses zu verbessern.

Die Instrumentierung liefert die verschiedenen Angaben, die zum Betreiben eines technologischen Prozesses verwendet werden. In einigen Fällen zeichnet der Bediener diese Angaben zur Verwendung beim Betrieb des Prozesses auf. Die aufgezeichneten Informationen helfen dem Bediener, den aktuellen Zustand des Prozesses zu bewerten und Maßnahmen zu ergreifen, wenn die Bedingungen nicht wie erwartet sind. Es ist unpraktisch oder manchmal unmöglich, vom Bediener zu verlangen, alle erforderlichen Korrekturmaßnahmen zu ergreifen, insbesondere wenn eine große Anzahl von Anzeigen zu überwachen ist. Aus diesem Grund werden die meisten technologischen Prozesse automatisch gesteuert, sobald sie unter normalen Bedingungen ablaufen. Automatische Steuerungen entlasten den Bediener erheblich und machen die Arbeit überschaubar. Technologische Prozesse werden aus drei Gründen kontrolliert, nämlich (i) Verringerung der Variabilität, (ii) Steigerung der Effizienz und (iii) Gewährleistung der Sicherheit.

Die Prozesskontrolle kann die Schwankungen im Endprodukt reduzieren, was eine gleichbleibend hohe Produktqualität sicherstellt. Mit der Reduzierung der Prozessvariabilität wird der Prozess stabiler, zuverlässiger, produktiver und wirtschaftlicher. Einige der Prozessparameter müssen auf bestimmten Niveaus gehalten werden, um die Prozesseffizienz zu maximieren. Eine genaue Steuerung dieser Parameter stellt die Prozesseffizienz sicher. Ferner kann es zu einem außer Kontrolle geratenen Prozess, wie beispielsweise einer außer Kontrolle geratenen chemischen Reaktion, kommen, wenn während des Prozessbetriebs die genaue Steuerung aller Prozessvariablen nicht aufrechterhalten wird. Die Folgen eines Runaway-Prozesses können katastrophal sein. Daher ist auch eine genaue Kontrolle des Prozesses erforderlich, um die Sicherheit der Ausrüstung und der Arbeiter zu gewährleisten.

Die Rolle der Prozesssteuerung hat sich im Laufe der Jahre gewandelt und wird kontinuierlich von der Technologie geprägt. Die traditionelle Rolle der Prozesssteuerung bestand darin, zur Sicherheit beizutragen, die Umweltbelastung zu minimieren und Prozesse zu optimieren, indem die Prozessvariablen nahe den gewünschten Werten gehalten wurden. In der Vergangenheit erfolgte die Überwachung der Prozessparameter am Ort des Prozesses und die Parameter wurden vor Ort vom Betreiber gepflegt. Da die Prozesse größer und/oder komplexer werden, ist die Rolle der Prozessautomatisierung immer wichtiger geworden. Heute hat die Automatisierung die Prozesssteuerungsfunktionen übernommen, was bedeutet, dass die Bediener durch ein computergestütztes verteiltes Steuerungssystem (DCS) unterstützt werden, das mit den Instrumenten im Feld kommuniziert.

Die Prozesssteuerung ist eine Mischung aus Statistik und Ingenieurwissenschaften, die sich mit Mechanismen, Architekturen und Algorithmen zur Steuerung eines Prozesses befasst. Für eine effektive Prozesskontrolle ist es neben dem Verständnis der Prozesstechnologie auch notwendig, die Schlüsselkonzepte und die allgemeine Terminologie der Prozesskontrolle zu verstehen.

Der Grund für die Steuerung eines Prozesses besteht darin, dass er sich in einer gewünschten Weise verhält. Dadurch kann der Prozess genauer, zuverlässiger oder wirtschaftlicher werden. In einigen Fällen ist der unkontrollierte Prozess instabil und eine gute Kontrolle ist notwendig, um ihn nicht zu beschädigen. Daher kann eine gute Steuerung in verschiedenen Anwendungen unterschiedliche Bedeutungen haben.

Bei der Prozesssteuerung besteht das grundlegende Ziel darin, den Wert einiger Parameter zu regulieren. Regulieren bedeutet, die Menge des Parameters unabhängig von äußeren Einflüssen auf einem gewünschten Wert zu halten. Der gewünschte Wert wird Referenzwert oder Sollwert. genannt Ein Bediener kann den Sollwert ändern. Der Prozess ist selbstregulierend, wenn sich durch Änderung eines Eingangssollwerts der Ausgang ändert, um mit dem Eingangssollwert übereinzustimmen. .Ein selbstregulierendes System regelt eine Variable nicht auf einen bestimmten Referenzwert. Der Parameter nimmt einen Wert an, bei dem Eingangs- und Ausgangswerte gleich sind, und bleibt dort. Ändert sich aber der Eingangsdurchfluss, so ändert sich auch der Ausgang, wird also nicht auf einen Referenzwert geregelt.

Die bedienergestützte Steuerung ermöglicht eine künstliche Regulierung durch den Bediener. Um den Parameter so zu regulieren, dass er den erforderlichen Wert beibehält, ist ein Sensor zum Messen des Parameters erforderlich. Der Parameter wird als kontrollierte Variable. bezeichnet Durch Betätigen der geeigneten Steuerausrüstung kann der Ausgangsparameter durch den Bediener auf den Sollwert geändert werden. Der Ausgangsparameter wird Stellgröße oder Regelgröße genannt.

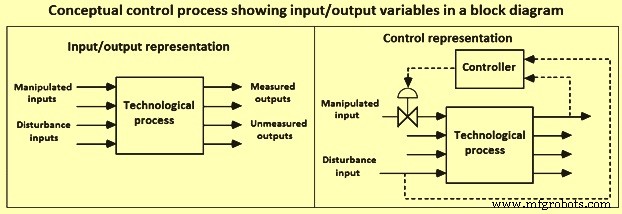

Ein automatisches Steuersystem ersetzt das Steuersystem und verwendet Maschinen, Elektronik oder Computer, die die Operationen durch den Bediener ersetzen. Ein als Sensor bezeichnetes Instrument wird hinzugefügt, das den Wert des Parameters messen und in ein proportionales Signal umwandeln kann. Dieses Signal wird als Eingabe für eine Maschine, eine elektronische Schaltung oder einen Computer bereitgestellt, der als Controller bezeichnet wird. Der Controller übernimmt die Funktion des Operators, indem er die Messung auswertet und ein Ausgangssignal bereitstellt , um die Einstellung der Steuerausrüstung über einen Stellantrieb zu ändern, der mit der Ausrüstung durch ein mechanisches Gestänge verbunden ist. Wenn automatische Steuerung auf Systeme angewendet wird, die den Wert einer Variablen auf einen Sollwert regulieren sollen, spricht man von automatischer Prozesssteuerung. Fig. 1 zeigt einen konzeptionellen Steuerprozess, der Eingabe-Ausgabe-Variablen in einem Blockdiagramm zeigt.

Abb. 1 Konzeptueller Steuerungsprozess, der Eingabe-Ausgabe-Variablen in einem Blockdiagramm zeigt

Technologische Prozesse sind von Natur aus dynamisch, da sie selten im stationären Zustand ablaufen. Der Betrieb der technologischen Prozesse besteht darin, sicherzustellen, dass auf die ständig auftretenden Störungen angemessen reagiert wird, damit der Betrieb sicher und effizient ist und das gewünschte Produkt der angegebenen Qualität mit der erforderlichen Geschwindigkeit erzeugt. Da die Produktionsmethoden von Prozess zu Prozess unterschiedlich sind, sind die Prinzipien der automatischen Steuerung allgemeiner Natur und universell anwendbar, unabhängig von Größe und Art des Prozesses. Die Ziele eines Prozessleitsystems bestehen darin, eine oder beide der folgenden Aufgaben auszuführen.

Halten Sie den Prozess bei den Betriebsbedingungen und Sollwerten aufrecht – Viele Prozesse müssen unter stationären Bedingungen oder in einem Zustand arbeiten, in dem sie alle Anforderungen wie Kosten, Ausbeute, Sicherheit und andere Qualitätsziele erfüllen. In vielen realen Situationen kann ein Prozess nicht immer statisch bleiben, und es gibt Störungen, die an dem Prozess stattfinden, was den Prozess instabil macht. Bei einem instabilen Prozess schwingen die Prozessgrößen über einen begrenzten Zeitraum von ihren physikalischen Grenzen aus. Die unkontrollierten Prozessvariablen können einfach durch Hinzufügen von Kontrollinstrumenten und -ausrüstungen kontrolliert werden, die die Prozessvariablen innerhalb ihrer Kontrollgrenzen entweder automatisch oder durch Eingriffe des Bedieners kontrollieren können.

Übergang des Prozesses von einem Betriebszustand in einen anderen – In realen Situationen ist es manchmal aus verschiedenen Gründen erforderlich, die Betriebsbedingungen des Prozesses zu ändern. Die Gründe für den Übergang des Prozesses von einem Satz von Betriebsbedingungen zu einem anderen Satz von Betriebsbedingungen können auf Wirtschaftlichkeit, Produktspezifikationen, Betriebsbeschränkungen, Umweltvorschriften und geänderten Produktspezifikationen usw. beruhen.

Die Entwicklung einer Regelstrategie für einen technologischen Prozess besteht aus der Formulierung bzw. Identifizierung von (i) Regelungsziel(en), (ii) Eingangsgrößen, die entweder Stellgrößen oder Störgrößen sind und sich kontinuierlich oder in diskreten Zeitabständen ändern können, (iii) Ausgangsvariablen, die entweder gemessene Variablen oder nicht gemessene Variablen sein können und die entweder kontinuierlich oder in diskreten Zeitintervallen gemessen werden können, (iv) Einschränkungen, die entweder hart oder weich sein können, (v) Betriebseigenschaften, die chargenweise sein können, kontinuierliche oder halbkontinuierliche, (vi) Sicherheits-, Umwelt- und wirtschaftliche Erwägungen und (vii) Kontrollstruktur, bei der die Controller ihrer Natur nach Feedback oder Feed Forward haben können. Die Formulierung des Prozessleitsystems für einen technologischen Prozess besteht aus sieben Phasen.

Die erste Stufe der Entwicklung des Kontrollsystems besteht darin, das Kontrollziel bzw. die Kontrollziele zu formulieren. Der technologische Prozess besteht normalerweise aus mehreren Teilprozessen. Die Kontrollen des technologischen Prozesses werden reduziert, wenn die Kontrollen jedes Teilprozesses separat betrachtet werden. Selbst dann kann jeder Teilprozess mehrere, manchmal widersprüchliche Ziele haben, sodass die Entwicklung von Kontrollzielen normalerweise ein schwieriges Thema ist.

Die zweite Stufe bildet die Bestimmung der Eingangsgrößen. Die Eingangsgrößen zeigen den Einfluss der Umgebung auf den Prozess. Es bezieht sich normalerweise auf diejenigen Faktoren, die den Prozess beeinflussen. Die Eingangsgrößen können als Stell- oder Störgrößen klassifiziert werden. Eine manipulierte Eingabe ist eine Eingabe, die durch das Steuersystem (oder den Prozessbediener) angepasst werden kann. Ein Störeingang ist eine Variable, die sich auf die Prozessausgänge auswirkt, aber nicht vom Steuersystem angepasst werden kann. Es gibt sowohl messbare als auch nicht messbare Störeingänge. Eingaben können sich kontinuierlich oder in diskreten Zeitintervallen ändern.

Die dritte Stufe bildet die Bestimmung der Ausgangsgrößen. Ausgangsgrößen werden auch als Regelgrößen bezeichnet. Dies sind die Variablen, die Prozessausgaben sind, die die Umgebung beeinflussen. Ausgangsgrößen können als gemessene oder nicht gemessene Größen klassifiziert werden. Messungen können kontinuierlich oder in diskreten Zeitintervallen durchgeführt werden.

Die vierte Stufe bildet die Bestimmung der Betriebsbeschränkungen. Jeder Prozess unterliegt bestimmten Betriebsbeschränkungen, die als hart oder weich klassifiziert werden. Das Beispiel einer harten Beschränkung ist eine minimale oder maximale Durchflussrate, für die ein Ventil zwischen den Extremen eines vollständig geschlossenen oder vollständig geöffneten Zustands arbeiten soll. Das Beispiel einer weichen Beschränkung ist die Produktzusammensetzung, und es ist wünschenswert, die Zusammensetzung innerhalb bestimmter Grenzen zu spezifizieren, aber es ist möglich, diese Spezifikation zu verletzen, ohne ein Sicherheits- oder Umweltrisiko darzustellen.

Die fünfte Stufe bildet die Bestimmung der Betriebseigenschaften. Die Betriebseigenschaften werden normalerweise als diskontinuierlich, kontinuierlich oder halbkontinuierlich klassifiziert. Kontinuierliche Prozesse laufen über lange Zeiträume unter relativ konstanten Betriebsbedingungen, bevor sie zur Durchführung bestimmter Aufgaben wie Reinigung und regelmäßiger vorbeugender Wartung usw. „abgeschaltet“ werden. Batch-Prozesse sind dynamischer Natur, dh sie laufen normalerweise nur kurz Zeitraum und die Betriebsbedingungen können während dieses Zeitraums ziemlich variieren. Ein Beispiel für einen Chargenprozess ist die Erzeugung einer Hitze in einem Stahlherstellungsofen. Bei einem Batch-Reaktor wird der Reaktor anfänglich beschickt, und die Verfahrensbedingungen werden variiert, um am Ende des Batch-Verfahrens ein gewünschtes Produkt herzustellen. Ein typisches halbkontinuierliches Verfahren kann eine anfängliche Beschickung des Reaktors aufweisen, aber Beschickungskomponenten können dem Reaktor im Laufe des diskontinuierlichen Laufs zugesetzt werden. Das kontinuierliche Gießverfahren ist das Beispiel eines halbkontinuierlichen Verfahrens. Eine wichtige Überlegung ist die vorherrschende Zeitskala des Prozesses. Bei kontinuierlichen Prozessen hängt dies sehr oft mit der Verweilzeit des Materials im Reaktor zusammen.

Die sechste Stufe beinhaltet wichtige Überlegungen zu Sicherheits-, Umwelt- und Wirtschaftsfragen. In gewissem Sinne ist die Wirtschaftlichkeit die ultimative treibende Kraft, da ein unsicherer oder umweltgefährdender Prozess aufgrund von behördlichen Sanktionen und Ineffizienzen letztendlich mehr kostet. Darüber hinaus ist es wichtig, die Energiekosten zu minimieren, während Produkte hergestellt werden, die den Spezifikationen entsprechen. Eine bessere Prozessautomatisierung und -steuerung ermöglicht es, Prozesse näher an den „optimalen“ Bedingungen zu betreiben und Produkte herzustellen, bei denen die Variabilitätsspezifikationen erfüllt sind.

Das Konzept der „Ausfallsicherheit“ ist bei der Auswahl der Instrumentierung immer wichtig. Beispielsweise benötigt ein Regelventil eine Energiequelle, um den Ventilschaft zu bewegen und den Durchfluss zu ändern. Meistens handelt es sich um ein pneumatisches Signal (normalerweise 3 -15 PSI). Wenn das Signal verloren geht, geht der Ventilschaft auf die 3-PSI-Grenze. Wenn das Ventil „air-to-open“ ist, bewirkt der Verlust der Instrumentenluft, dass sich das Ventil schließt, und dies wird als „Fail-Closed“-Ventil bezeichnet. Wenn andererseits ein Ventil mit Luft geschlossen werden muss, geht das Ventil bei Verlust der Instrumentenluft in seinen vollständig geöffneten Zustand, was als „Fail-Open“-Ventil bezeichnet wird.

Es gibt zwei Standardsteuerungstypen, nämlich (i) Feed-Forward-Steuerung und (ii) Feedback-Steuerung. Ein Feed-Forward-Regler misst die Störgröße und sendet diesen Wert an einen Regler, der die Stellgröße anpasst. Der Zweck der Rückkopplungsregelung besteht darin, die geregelte Variable nahe an ihrem Sollwert zu halten. Ein Rückkopplungssteuersystem misst die Ausgangsvariable, vergleicht den Wert mit dem gewünschten Ausgangswert und verwendet diese Information, um die manipulierte Variable einzustellen. Der Rückkopplungsregler ergreift konstruktionsbedingt Korrekturmaßnahmen, um die Abweichung zu reduzieren. Ein Rückkopplungsregler kann nur tätig werden, nachdem die geregelte Variable von ihrem gewünschten Sollwert abweicht und einen Fehler ungleich Null erzeugt. Allerdings kann die Reaktion auf Störungen sehr träge sein, wenn sich der Prozess oder die Messung sehr langsam ändert. In einer solchen Situation kann ein Vorwärtsregler die Leistung verbessern. Der Feed-Forward-Regler prognostiziert die Wirkung, die die Störung auf die Regelgröße hat, und ergreift Regelmaßnahmen, die dem Einfluss der Störungen entgegenwirken.

Das Bestimmen der Feedback-Steuerungsstruktur für einen Prozess besteht darin, zu entscheiden, welche manipulierte Variable angepasst werden soll, um welche gemessene Variable zu steuern. Der gewünschte Wert des gemessenen Prozessausgangs wird als Sollwert bezeichnet. Es gibt zwei Gründe dafür, dass die geregelte Variable von ihrem Sollwert abweicht. Der Sollwert wird absichtlich geändert, um eine bessere Leistung zu erzielen, oder die Störung treibt den Betrieb von seinem gewünschten Sollwert weg. Ein Regler, der dafür ausgelegt ist, die Störung zu unterdrücken, wird als Regler bezeichnet, während der Regler, der dafür ausgelegt ist, Sollwertänderungen zu verfolgen, als Servomechanismus bezeichnet wird. Normalerweise treten bei kontinuierlichen Prozessen Sollwertänderungen selten auf, typischerweise nur, wenn der Überwachungsregler einen günstigeren Arbeitspunkt berechnet, und daher ist ein Regler die am häufigsten verwendete Form des Rückkopplungsreglers. Im Gegensatz dazu ist der Regler für Servoprobleme in Batch-Prozessen üblich, wo häufige Änderungen der Sollwerte auftreten.

Ein besonders wichtiges Konzept, das beim Entwurf von Steuerungssystemen verwendet wird, ist die „Prozessverstärkung“. Die „Prozessverstärkung“ ist die Empfindlichkeit eines Prozessausgangssignals gegenüber einer Änderung des Prozesseingangssignals. Führt eine Erhöhung des Prozess-Inputs zu einer Erhöhung des Prozess-Outputs, spricht man von einem positiven Gewinn. Führt hingegen eine Erhöhung des Prozess-Inputs zu einer Verringerung des Prozess-Outputs, spricht man von einem negativen Gewinn. Die Größe des „Prozessgewinns“ ist ebenfalls wichtig.

Sobald die Kontrollstruktur bestimmt ist, ist es wichtig, sich für den Kontrollalgorithmus zu entscheiden. Der Steueralgorithmus verwendet gemessene Ausgangsvariablenwerte (zusammen mit gewünschten Ausgangswerten), um die manipulierte Eingangsvariable zu ändern. Ein Steueralgorithmus hat eine Anzahl von Steuerparametern, die angepasst werden müssen, um eine akzeptable Leistung zu haben. Häufig erfolgt die Anpassung an einem Simulationsmodell, bevor die Regelstrategie im tatsächlichen Prozess implementiert wird. Bei der modellbasierten Steuerung haben die Controller ein Modell des Prozesses „eingebaut“.

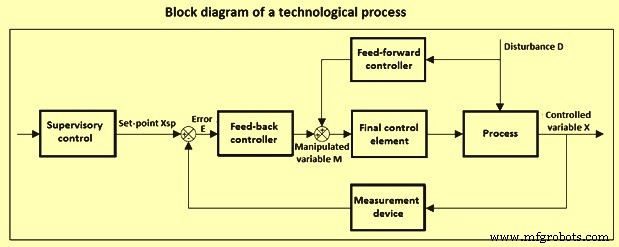

Das Blockdiagramm eines technologischen Prozesses mit einer einzigen manipulierten Variable und einer einzigen gesteuerten Variable (Abb. 2) umfasst Vorwärtskopplung, Rückkopplung und Überwachungssteuerung. Der Hauptzweck des Rückkopplungsreglers besteht darin, die Regelgröße X, die von einem Instrument gemessen wird, so nahe wie möglich am gewünschten Sollwert Xsp zu halten. Die Regelgröße kann ein beliebiger Parameter des technologischen Prozesses sein. Der Sollwert wird normalerweise durch ein Überwachungssteuersystem unter Verwendung einer numerischen Optimierungstechnik in Echtzeit bestimmt. Es gibt verschiedene Arten von Stellgliedern. Die Störgröße D, auch Lastgröße genannt, kann dazu führen, dass die Regelgröße von ihrem Sollwert abweicht und ein Regeleingriff erforderlich ist, um sie wieder auf ihren gewünschten Arbeitspunkt zu bringen. Sowohl die Feedback- als auch die Feedforward-Steuerung können die Auswirkungen von Störungen reduzieren, wobei jede Methode ihre eigenen Vor- und Nachteile hat. Störungen können aus einer Vielzahl von Quellen resultieren, einschließlich externer Umgebungsvariablen. Jedenfalls ist eine Störgröße durch den Regler des Prozesses nicht beeinflussbar. Der Fehler oder die Abweichung E zwischen der geregelten Variablen X und ihrem Sollwert Xsp ist die Eingabe für den Rückkopplungsregler, der die manipulierte Variable M ändert, um den Fehler zu verringern. In einem typischen technologischen Prozess kann es eine große Anzahl solcher Regelkreise geben.

Abb. 2 Blockdiagramm zur Steuerung eines technologischen Prozesses

Hardware und Software steuern

Die Prozesssteuerung, wie sie in der Prozessindustrie praktiziert wird, hat sich seit ihrer Einführung in den 1940er Jahren erheblich verändert. In den frühen 1960er Jahren ersetzte elektrische analoge Steuerhardware einen Großteil der pneumatischen analogen Steuerhardware. In vielen Prozessen sind jedoch auch heute noch bestimmte Steuerelemente, z. B. Stellventilantriebe, pneumatisch geblieben. Elektrische Analogregler der 1960er Jahre waren Einzelschleifenregler, bei denen jeder Eingang zuerst von der Messstelle im Prozess zum Kontrollraum gebracht wurde, wo sich die meisten Regler befanden. Die Ausgabe des Controllers wurde dann von der Leitwarte an das letzte Kontrollelement gesendet. Die Bedienerschnittstelle bestand aus einem Bedienfeld mit einer Kombination aus Anzeigefrontplatten und Diagrammschreibern für Einzelschleifenregler und -anzeigen. Regelstrategien umfassten hauptsächlich eine Rückkopplungsregelung, üblicherweise mit einem Proportional-Integral-Regler (PI). In den späten 1950er und frühen 1960er Jahren wurden Prozesssteuerungscomputer eingeführt, um eine direkte digitale Steuerung (DDC) und eine überwachende Prozesssteuerung durchzuführen. Im Fall der Verwendung von DDC hatten die DDC-Schleifen oft fast 100 % analoge Steuerunterstützung, was das System kostspielig machte.

Andere frühe Systeme verwendeten hauptsächlich Prozesssteuerungscomputer zur überwachenden Prozesssteuerung. Die regulatorische Kontrolle wurde von analogen Controllern übernommen, die kein Backup erforderten, aber die Aufmerksamkeit des Bedieners war zwischen dem Bedienfeld und den Computerbildschirmen aufgeteilt. Die Terminal-Displays stellten die Bedienerschnittstelle bereit, wenn die Überwachungssteuerung verwendet wurde, aber die Bedienfelder befanden sich immer noch im Kontrollraum, wenn die analoge Sicherung erforderlich war. Innerhalb dieser Umgebung gab es die weit verbreitete Verwendung fortschrittlicher Steuerungstechniken, wie z. B. Feedforward-Steuerung, Entkopplungssteuerung mit mehreren Variablen und Kaskadensteuerung. Die Funktionalitäten dieser frühen Steuerungssysteme wurden eher um die Fähigkeiten der Computer als um die Prozesseigenschaften herum entworfen. Diese Einschränkungen, gepaart mit unzureichender Bedienerschulung und einer unfreundlichen Benutzeroberfläche, führten zu Konstruktionen, die schwer zu bedienen, zu warten und zu erweitern waren. Darüber hinaus hatten viele verschiedene Systeme kundenspezifische Spezifikationen, was sie extrem teuer machte. Der Einzug digitaler Systemanwendungen in die Prozessindustrie fand um 1970 statt, als kostengünstige Mikroprozessoren im Handel erhältlich wurden.

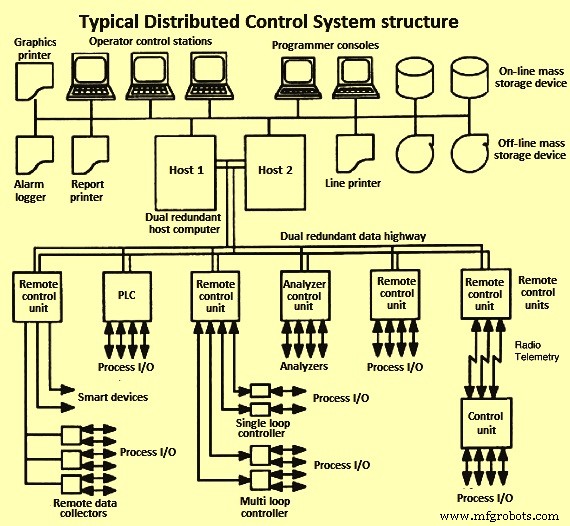

Verteiltes Steuerungssystem (DCS) – Ein DCS besteht aus vielen Elementen, wie in Abb. 3 gezeigt. Host-Computer führen rechenintensive Aufgaben wie Optimierung und erweiterte Steuerungsstrategien aus. Datenautobahnen, bestehend aus einer digitalen Übertragungsstrecke, verbinden alle Komponenten des Systems. Redundante Datenautobahnen reduzieren den möglichen Datenverlust. Operator Control Stations bieten Videokonsolen für die Bedienerkommunikation mit dem System, um Prozesse zu überwachen und zu steuern. Viele Kontrollstationen enthalten Drucker für die Alarmprotokollierung, den Ausdruck von Berichten oder das Ausdrucken von Prozessgrafiken. Fernbedienungseinheiten implementieren grundlegende Steuerfunktionen wie PID-Algorithmen und stellen manchmal Datenerfassungsfunktionen bereit. Programmierkonsolen entwickeln Anwendungsprogramme für das verteilte Steuersystem. Massenspeicher speichern die Prozessdaten für Kontrollzwecke sowie Unternehmensentscheidungen. Speichermedien können Festplatten oder Datenbanken sein. Kommunikationen und Interaktionen zwischen Controllern, Eingängen und Ausgängen werden durch Software realisiert, nicht durch Festverdrahtung. DCS haben daher viele Aspekte der Prozesssteuerung revolutioniert, vom Erscheinungsbild des Kontrollraums bis zur weit verbreiteten Verwendung fortschrittlicher Steuerungsstrategien.

Abb. 3 Typische Struktur eines DCS-Systems

Speicherprogrammierbare Steuerung (SPS) – Anfänglich waren SPS-Steuerungen dedizierte, eigenständige, mikroprozessorbasierte Geräte, die eine einfache binäre Logik für Sequenzen und Verriegelungen ausführten. PLCs haben die Leichtigkeit, mit der Modifikationen und Änderungen an einer solchen Logik implementiert werden können, erheblich verbessert. SPS werden immer leistungsfähiger in Bezug auf Berechnungsmöglichkeiten. Die Chargenprozesssteuerung wird von logischen Steuerungen dominiert, und SPS sind eine bevorzugte Alternative zu einem DCS. Aufgrund der Verfügbarkeit von relativ glatten integrierten Schnittstellen zwischen DCSs und PLCs besteht die derzeitige Praxis im Allgemeinen darin, eine integrierte Kombination aus einem DCS und PLCs zu verwenden. Die meisten SPS handhaben auch sequentielle Logik und sind mit internen Zeitsteuerungsfunktionen ausgestattet, um eine Aktion um eine vorgeschriebene Zeitspanne zu verzögern, eine Aktion für eine vorgeschriebene Zeit auszuführen und so weiter.

Sicherheits- und Abschaltsystem – Die Prozesskontrolle spielt eine wichtige Rolle bei den Sicherheitsüberlegungen des Prozesses. Wenn automatisierte Verfahren manuelle Verfahren für Routineoperationen ersetzen, wird die Wahrscheinlichkeit geringer, dass menschliche Fehler zu gefährlichen Situationen führen. Außerdem wird das Bewusstsein des Bedieners für den aktuellen Anlagenzustand verbessert. Für die gefährlichen e-Prozesse ist ein Schutzsystem vorzusehen. Eine Möglichkeit besteht darin, eine Logik für den speziellen Zweck bereitzustellen, den Prozess in einen Zustand zu bringen, in dem diese Bedingung nicht existieren kann, ein sogenanntes Sicherheitsverriegelungssystem. Da das Prozessleitsystem und das Sicherheitsverriegelungssystem unterschiedlichen Zwecken dienen, sind sie physikalisch zu trennen. Es verringert das Risiko einer unbeabsichtigten Änderung des Sicherheitssystems. Für Sicherheitsabschaltungen wurden spezielle hochzuverlässige Systeme entwickelt, z. B. dreifach modular redundante Systeme. Dadurch kann das System einen internen Fehler aufweisen und dennoch seine Grundfunktion ausführen. Grundsätzlich besteht ein dreifach modulares redundantes System aus drei identischen Subsystemen, die gleichzeitig aktiv identische Funktionen ausführen.

Alarme – Der Zweck eines Alarms besteht darin, den Prozessbediener auf einen Prozesszustand aufmerksam zu machen, der sofortige Aufmerksamkeit erfordert. Ein Alarm wird immer dann aktiviert, wenn der anormale Zustand erfasst und die Warnung ausgegeben wird. Der Alarm kehrt zum Normalzustand zurück, wenn der anormale Zustand nicht mehr besteht. Alarme können für gemessene Variablen, berechnete Variablen und Reglerausgänge definiert werden. Es gibt eine Vielzahl unterschiedlicher Alarmklassen.

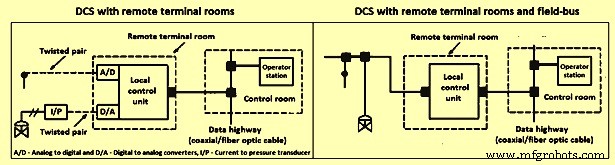

Intelligente Sender, Ventile und Feldbus – In der Prozessleittechnik gibt es einen klaren Trend zum verstärkten Einsatz digitaler Technik. Die digitale Kommunikation erfolgt über einen Feldbus, d. h. ein Koaxial- oder Glasfaserkabel, mit dem intelligente Geräte direkt verbunden sind und als digitales Signal zu und von der Leitwarte oder entfernten Geräteräumen übertragen werden. Der Feldbus-Ansatz reduziert den Bedarf an verdrillten Paaren und der zugehörigen Verkabelung (Abb. 4).

Bild 4 DCS mit abgesetzten Zimmerterminals und Feldbus

Verschiedene Feldnetzwerkprotokolle bieten die Möglichkeit, digitale Informationen und Anweisungen zwischen Feldgeräten, Instrumenten und Steuersystemen zu übertragen. Die Feldbus-Software vermittelt den Informationsfluss zwischen den Komponenten. Mehrere digitale Geräte können verbunden werden und über die digitale Kommunikationsleitung miteinander kommunizieren, wodurch die Verkabelung erheblich reduziert wird.

Prozesssteuerungssoftware – Der am weitesten verbreitete benutzerfreundliche Ansatz ist das Ausfüllen der Formulare oder tabellengesteuerte Prozesssteuerungssprachen (PCL). Beliebte PCLs umfassen Funktionsblockdiagramme, Kontaktplanlogik und programmierbare Logik. Der Kern dieser Sprachen ist eine Reihe von grundlegenden Funktionsblöcken oder Softwaremodulen, wie z. B. Analogeingang, Digitaleingang, Analogausgang, Digitalausgang und PID usw. Im Allgemeinen enthält jedes Modul einen oder mehrere Eingänge und einen Ausgang. Die Programmierung umfasst das Umschalten von Ausgängen von Blöcken zu Eingängen anderer Blöcke über die grafische Benutzerschnittstelle. Benutzer müssen Vorlagen ausfüllen, um die Quellen der Eingabewerte, die Ziele der Ausgabewerte und die Parameter für Formulare/Tabellen anzugeben, die für die Module vorbereitet wurden. Die Quell- und Ziel-Leerzeichen können Prozess-E/A-Kanäle (Eingabe/Ausgabe) und Tag-Namen angeben, wenn dies angemessen ist. Um Module zu verbinden, müssen einige Systeme die Tag-Namen von Modulen eingeben, die Daten erzeugen oder empfangen. Benutzerdefinierte Felder umfassen spezielle Funktionen, Selektoren (Minimum oder Maximum), Komparatoren (kleiner oder gleich) und Timer (Aktivierungsverzögerungen). Die meisten DCS erlauben die Erstellung von Funktionsblöcken.

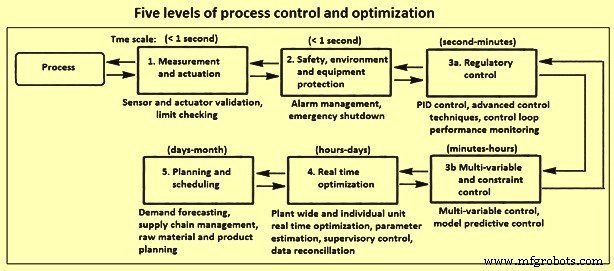

Anlagensteuerungshierarchie – Die fünf Ebenen im technologischen Prozess, auf denen verschiedene Optimierungs-, Steuerungs-, Überwachungs- und Datenerfassungsaktivitäten eingesetzt werden, sind in Abb. 5 dargestellt. Die relative Position jedes Blocks in der Abbildung soll konzeptionell sein, da es zu Überschneidungen kommen kann Funktionen ausgeführt. Die relativen Zeitskalen, in denen jede Ebene aktiv ist, werden ebenfalls angezeigt. Jede der fünf konzeptionellen Steuerungsebenen hat ihre eigenen Anforderungen und Bedürfnisse in Bezug auf Hardware, Software, Techniken und Anpassung. Da Informationen in der Hierarchie nach oben fließen und Kontrollentscheidungen nach unten fließen, findet eine effektive Kontrolle auf einer bestimmten Ebene nur dann statt, wenn alle Ebenen unterhalb der betroffenen Ebene gut funktionieren. Die höchste Ebene (Planung und Terminierung) legt Produktionsziele fest, um Liefer- und Logistikbeschränkungen zu erfüllen, und befasst sich mit zeitabhängigen Entscheidungen über Kapazität und Personaleinsatz. Dies wird als Enterprise Resource Planning (ERP) bezeichnet.

Abb. 5 Fünf Ebenen der Prozesskontrolle und -optimierung

Im Allgemeinen zielen die verschiedenen Ebenen von Steuerungsanwendungen auf eines oder mehrere der folgenden Ziele ab, nämlich (i) Bestimmung und Aufrechterhaltung des Prozesses an einem praktisch optimalen Betriebspunkt, (ii) Aufrechterhaltung eines sicheren Betriebs zum Schutz von Personal und Ausrüstung, (iii ) Minimierung des Bedarfs an Bedieneraufmerksamkeit und -eingriff und (iv) Minimierung der Anzahl, des Ausmaßes und der Ausbreitung von Störungen und Störungen.

Instrumentierung – Es besteht aus den Bestandteilen eines Kontrollhaufens. Die Instrumentierung, die die direkte Schnittstelle zwischen dem Prozess und der Steuerungshierarchie darstellt, dient als grundlegende Informationsquelle über den Prozesszustand und als ultimatives Mittel, mit dem Korrekturmaßnahmen an den Prozess übermittelt werden. Die Funktion des Prozessmessgeräts besteht darin, den Wert oder Wertänderungen von Prozessvariablen zu erfassen. Die eigentliche Sensorvorrichtung kann eine physikalische Bewegung, ein Drucksignal und ein Millivoltsignal usw. erzeugen. Ein Wandler wandelt das Messsignal von einer physikalischen oder chemischen Größe in eine andere um, z. B. Druck in Milliampere. Das gewandelte Signal wird dann über die Übertragungsleitung zum Kontrollraum übertragen. Der Sender ist somit ein Signalgenerator und ein Leitungstreiber. Die moderne Steuerausrüstung benötigt ein digitales Signal für Anzeigen und Steueralgorithmen, daher wandelt der Analog-Digital-Wandler (ADC) das analoge Signal des Senders in ein digitales Format um.

Die am häufigsten gemessenen Prozessvariablen sind Temperaturen, Strömungen, Drücke, Füllstände und Zusammensetzung. Gegebenenfalls werden auch andere physikalische Eigenschaften gemessen. Die Auswahl der richtigen Instrumentierung für eine bestimmte Anwendung hängt von Faktoren wie Art und Beschaffenheit der beteiligten Flüssigkeiten oder Feststoffe, relevanten Prozessbedingungen, Messbereich, erforderliche Genauigkeit und Wiederholbarkeit, Reaktionszeit, Installationskosten sowie Wartbarkeit und Zuverlässigkeit ab.

Signalübertragung und -konditionierung – Verschiedenste Phänomene werden verwendet, um die Prozessvariablen zu messen, die zur Charakterisierung des Zustands eines Prozesses erforderlich sind. Because most processes are operated from a control room, these values are to be available there. Hence, the measurements are usually transduced to an electronic form, most often 4-20 mA, and then transmitted to a remote terminal unit and then to the control room. It is especially important that proper care is taken so that these measurement signals are not corrupted owing to ground currents, interference from other electrical equipment and distribution, and other sources of noise.

Final control elements – Good control at any hierarchial level needs good performance by the final control elements in the next lower level. At the higher control levels, the final control element can be a control application at the next lower control level. However, the control command ultimately affects the process through the final control elements at the regulatory control level, e.g., control valves, pumps, dampers, louvers, and feeders etc.

Process dynamics and mathematical models – A thorough understanding of the time-dependent behaviour of the technological processes is required in order to instrument and control the process. This in turn requires an appreciation of how mathematical tools can be employed in analysis and design of process control systems. There are several mathematical principles which are utilized for the automatic control. These are (i) physical models and empirical models, (ii) simulation of dynamic models, (iii) Laplace transforms, transfer functions, and block diagrams, and (iv) fitting dynamic models to experimental data etc.

Feed -back control systems – Measurements of the controlled variable are available in many process control problems. Specifically, this is the case when temperatures, pressure, or flows are to be controlled. In these situations the controlled variable can be directly measured and the manipulated variable is adjusted via a final control element. A feedback controller takes action when the controlled variable deviates from its set-point, as detected by the non-zero value of the error signal. The various types of feed-back controls are (i) on/off control, (ii) proportional control, (iii) proportional plus integral (PI) control, (iv) proportional plus integral plus derivative (PID) control, and (v) digital PID.

The simplest controller can only show two settings and is called an on/off controller. The output of this controller is either at its maximum or its minimum value, depending on the sign of the error. While this type of controller is simple, it is seldom used. The proportional controller offers more flexibility than the on/off controller because the manipulated variable is related not just to the sign of the error but also to its magnitude. The input-output behaviour of an actual proportional controller has upper and lower bounds i.e. the output saturates when the control limits are reached. Standard limits on the controller output are 3-15 PSI for pneumatic controllers, 4-20mA for electric controllers, and 0-10 VDC for digital controllers.

Integrating action needs to be included in the control loop, if an offset-free response in the presence of constant load disturbances or for set point changes is needed. If the process does not show integrating behaviour itself then it is possible to implement a proportional plus-integral controller to achieve the desired performance. There are both and disadvantages associated with integral action in a controller. One disadvantage of a PI controller is that the integral action can cause it to react more sluggishly than a proportional controller. If it is important to achieve a faster response which is to be offset-free then this can be accomplished by including both derivative and integral action in the controller. In order to anticipate the future behaviour of the error signal, a PID controller computes the rate of change of the error, thus the directional trend of the error signal influences the controller output. While many controllers have traditionally been analog PI/PID controllers, the trend towards digital control systems has also had an influence on controller implementation. In many modern process plants the analog PI/PID controllers have been replaced by the digital counterparts.

Open-loop and closed-loop dynamics – Open-loop dynamics refers to the behaviour of a process if no controller is acting on it. Similarly, if the controller is turned off by setting the proportional constant to zero, the control system shows open-loop behaviour and the system’s dynamics are solely determined by the process. Hence, it is not possible to reach a new set-point for a process in open-loop unless the input is changed manually. It is also not possible to reject disturbances when the process is operated without a controller.

The purpose of using closed-loop control is to achieve a desired performance for the system. This can result in the system being stabilized, in a faster system response to the set-point changes, or in the ability to reject disturbances. The choice of the controller type as well as the values of the controller tuning parameters influences the closed-loop behaviour. For a controlled process one needs to find controller settings which result in a fast system response with little or no offset. At the same time, the system is to be robust to the changes in process characteristics. Finding the appropriate settings is called ‘tuning’ the controller.

Controller tuning and stability – Finding of the optimum tuning parameters for a controller is an important task. Unsuitable parameters can result in not achieving the desired closed-loop performance (e.g. slowly decaying oscillations, or a slow acting process). It is also possible that a closed-loop process with a badly tuned controller can result in performance which is worse than for the open-loop case or that the process can even become unstable.

Mathematical software for process control – A variety of different software packages is available which support the controller design, controller testing, and implementation process.

Advanced control techniques

While the single-loop PI/PID feedback controller is satisfactory for many process applications, there are cases for which advanced control techniques can result in a significant improvement in closed-loop performance. These processes often show one or more of such phenomena as (i) slow dynamics, (ii) time delays, (iii) frequent disturbances, (iv) multi-variable interaction. A large number of advanced control strategies are being used. Some important ones are briefly discussed below.

Feed- forward control – One of the disadvantages of conventional feed-back control with large time lags or delays is that disturbances are not recognized until after the controlled variable deviates from its set point. However, if it is possible to measure the load disturbance directly then feed-forward control can be applied in order to minimize the effect which this load disturbance has on the controlled variable. In addition to being able to measure the load disturbance, it is also needed to determine a mathematical correlation for the effect which the load disturbance has on the controlled variable in order to apply a feed-forward controller. The reason for this is that the feed-forward controller inverts this model in order to cancel the effect that the disturbance has. A feed-forward controller can be designed either based on the steady-state or dynamic behavior of the process.

Cascade control – Another possibility of controlling processes with multiple or slow-acting disturbances, is to implement cascade control. The main idea behind cascade control is that more than just one controller is used to reject disturbances. Instead a secondary controller is added to take action before the slow-acting disturbance has an effect on the primary controlled variable. In order to achieve this, the secondary controller also requires a secondary measurement point which needs to be located so that it recognizes the upset condition before the primary controlled variable is affected. Cascade control strategies are among the most popular process control strategies.

Selective and override control – Some processes have more controlled variables than manipulated variables. Such a situation does not allow an exact pairing of controlled and manipulated variables. A common solution is to use a device called a selector which chooses the appropriate process variable from among a number of valid measurements. The purpose of the selector is to improve control system performance as well as to protect equipment from unsafe operating conditions by choosing appropriate controlled variables for a specific process operating condition. Selectors can be based on multiple measurement points, multiple final control elements, or multiple controllers.

Adaptive control and auto-tuning – Operating conditions of a process can frequently change during plant operations. This does lead to the process behaving differently from the model which has been used for the controller design. Hence, the controller does not have accurate knowledge of the process at the current operating point and hence cannot be able to provide adequate disturbance rejection or set-point tracking. One possibility to circumvent this is to use an adaptive control system which automatically adjusts the controller parameters to compensate for changing process conditions. Auto-tuning is a related method where the closed-loop system is periodically tested, and the test characteristics automatically determine new controller settings.

Fuzzy logic control – For many processes, it is very time consuming to determine accurate process models. However, at the same time, it can be intuitive to get a rough estimate of how the manipulated variable is to react to a process condition. For such a case, fuzzy logic controllers can offer an advantage over conventional PID controllers. The reason for this is that fuzzy controllers do not need an exact mathematical description of a process. Instead, they classify the controller inputs and output as belonging to one of several groups (i.e. low, normal, and high). Fuzzy rules are then used to compute the output category from the given inputs. These rules either have to be provided by the control engineer or they have to be identified from plant operations by auto-tuning. It is also possible to combine fuzzy logic controllers with neural networks in order to form neuro-fuzzy controllers. This type of controller can offer significant advantages over conventional PID when applied to non-linear systems whose characteristics change over time.

Statistical process control (SPC) – SPC, also called statistical quality control (SQC), has found widespread application in recent years due to the growing focus on increased productivity. Another reason for its increasing use is that feed-back control cannot be applied to many processes due to a lack of on-line measurements. However, it is important to know if these processes are operating satisfactorily. While SPC is unable to take corrective action while the process is moving away from the desired target, it can serve as an indicator that product quality might not be satisfactory and that corrective action are to be taken for further plant operations.

For a process which is operating satisfactorily, the variation of product quality falls within acceptable limits. These limits normally correspond to the minimum and maximum values of a specified property. Normal operating data can be used to compute the mean deviation and the standard deviation s of a given process variable from a series of observations. The standard deviation is a measure for how the values of the variable spread around the mean. A large value indicates that wide variations in the variable. Assuming the process variable follows a normal probability distribution, then 99.7 % of all observations is to lie within an upper limit and a lower limit. This can be used to determine the quality of the control. If all data from a process lie within the limits, then it can be concluded that nothing unusual has happened during the recorded time period, the process environment is relatively unchanged, and the product quality lies within specifications. On the other hand, if repeated violations of the limits occur, then the conclusion can be drawn that the process is out of control and that the process environment has changed. Once this has been determined, the process operator can take action in order to adjust operating conditions to counteract undesired changes which have occurred in the process conditions.

Multi-variable control – Many technological processes contain several manipulated as well as controlled variables. These processes are called multi-variable control systems. It is possible to analyze the interactions among the control loops with techniques like the relative gain array. If it turns out that there are only small interactions between the loops then it is possible to pair the inputs and outputs in a favourable way and use single loop controllers which can be tuned independently from one another. However, if strong interactions exist, then the controllers need to be detuned in order to reduce oscillations.

Model predictive control (MPC) – MPC is a model-based control technique. It is the most popular technique for handling multi-variable control problems with multiple inputs and multiple outputs (MIMO) and can also accommodate inequality constraints on the inputs or outputs such as upper and lower limits. All of these problems are addressed by MPC by solving an optimization problem and therefore no complicated override control strategy is needed. A variety of different types of models can be used for the prediction. Choosing an appropriate model type is dependent upon the application to be controlled. The model can be based upon first-principles or it can be an empirical model. Also, the supplied model can be either linear or nonlinear, as long as the model predictive control software supports this type of model.

Real-time optimization – Operating objectives for process facilities are set by economics, product orders, availability of raw materials and utilities, etc. At different points in time it can be advantageous or necessary to operate a process in different ways to meet a particular operating objective. A technological process, however, is a dynamic, integrated environment where external and internal conditions can cause the optimal operating point for each operating objective to vary from time to time. These operating points can be computed by real-time process optimization (RTO), where the optimization can be performed on several levels, ranging from optimization within model predictive controllers, to supervisory controllers which determine the targets for optimum operation of the process, to optimization of production cycles. The plant-wide problems which can be solved by optimization techniques on a daily or hourly basis can be large containing thousands or even tens of thousands of variables.

Batch and sequence control

In batch processes, the product is made in discrete batches by sequentially performing a number of processing steps in a defined order on the raw materials and intermediate products. Large production runs are achieved by repeating the process. The term recipe has a range of definitions in batch processing, but in general a recipe is a procedure with the set of data, operations, and control steps to manufacture a particular grade of product. A formula is the list of recipe parameters, which includes the raw materials, processing parameters, and product outputs. A recipe procedure has operations for both normal and abnormal conditions. Each operation contains resource requests for certain ingredients (and their amounts). The operations in the recipe can adjust set-points and turn equipment on and off. The complete production run for a specific recipe is called a campaign (multiple batches). A production run consists of a specified number of batches using the same raw materials and making the same product to satisfy customer demand. The accumulated batches are called a lot.

In multi-grade batch processing, the instructions remain the same from batch to batch, but the formula can be changed to yield modest variations in the product. In flexible batch processing, both the formula (recipe parameters) and the processing instructions can change from batch to batch. The recipe for each product must specify both the raw materials required and how conditions within the reactor are to be sequenced in order to make the desired product.

Batch process control hierarchy – Functional control activities for batch process control can be summarized in four categories namely (i) batch sequencing and logic control, (ii) control during the batch, (iii) run-to- run control, and (iv) batch production management.

In batch sequencing and logic control, sequencing of control steps follow the recipe involve. For example:mixing of ingredients, heating, waiting for a reaction to complete, cooling, or discharging the resulting product. Transfer of materials to and from batch reactors includes metering of materials as they are charged (as specified by each recipe), as well as transfer of materials at the completion of the process operation. In addition to discrete logic for the control steps, logic is needed for safety interlocks to protect personnel, equipment, and the environment from unsafe conditions. Process interlocks ensure that process operations can only occur in the correct time sequence for a prescribed period of time. Detection of when the batch operations are to be terminated (end point) can be performed by inferential measurements of product quality, if direct measurement is not feasible.

Run-to-run control (also called batch-to-batch) is a supervisory function based on off-line product quality measurements at the end of a run. Operating conditions and profiles for the batch are adjusted between runs to improve the product quality using tools such as optimization. Batch production management entails advising the plant operator of process status and how to interact with the recipes and the sequential, regulatory, and discrete controls. Complete information (recipes) is maintained for manufacturing each product grade, including the names and amounts of ingredients, process variable set points, ramp rates, processing times, and sampling procedures. Other database information includes batches produced on a shift, daily, or weekly basis, as well as material and energy balances. Scheduling of process units is based on availability of raw materials and equipment and customer demand.

Sequential function charts – Compared to a continuous process, batch process control requires a greater percentage of discrete logic and sequential control than regulatory control loops. Batch control applications is to control the timing and sequencing of the process steps based on discrete input and outputs as well as analog outputs. The complexity of the interactive logic within and between the various control levels, the required interactions with operators and the need for ongoing application modification and maintenance are reasons why organization, functional design, and clear documentation are so important to the successful use of batch control applications. In order to describe what is to be done, structural models are normally used to represent the required batch processing actions, the batch equipment, and the combination of components. Various formats have been proposed for describing the batch control applications, e.g., how the batch processing steps are carried out with the batch equipment and instrumentation, interfaces between the various levels of control, interfaces between the batch control and the operator actions and responses, and interactions and coordination with the safety interlocks. The formats proposed include flow charts, state charts, decision tables, structured pseudo-code, state transition diagrams, petri nets, and sequential function charts. A sequential function chart (SFC) describes graphically the sequential behaviour of a control program.

Herstellungsprozess

- Antibabypille

- Airbus stellt die Fabrik der Zukunft vor

- Ausfallarten von Anlagenzuverlässigkeitsprozessen

- Automatische Zugbeeinflussung

- CNC-Fräser-Produktionsprozess

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- So implementieren Sie Geschäftsprozessmanagement

- 8 Schritte zum Debuggen Ihres Prozessleitsystems

- SPS vs. DCS