Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

Kokskohlen werden in Koksofenbatterien zu Koks umgewandelt. Der Verkokungsprozess besteht aus dem Erhitzen der Mischung der zerkleinerten Kokskohlen unter Luftabschluss, um die flüchtigen Verbindungen auszutreiben. Der resultierende Koks ist ein hartes, aber poröses Kohlenstoffmaterial, das zur Reduktion von eisenhaltigen Materialien in einem Hochofen verwendet wird. Das Koksofennebenprodukt gewinnt auch flüchtige Chemikalien in Form von Kokereigas, Ammoniumsulfat, Teeren und Ölen zurück. In den letzten drei bis vier Jahrzehnten wurden verschiedene Technologien entwickelt, die nicht nur zu (i) der Verwendung minderwertiger Kohlen in der Kohlemischung, (ii) zu enormen Verbesserungen im Verkokungsprozess und (iii) zu einer verbesserten Qualität des produzierten Hüttenmaterials geführt haben Koks, (iv) verbesserte Ausbeuten, (v) Rückgewinnung von Abfallenergie und (vi) verbesserte Kontrolle von Emissionen an der Batterie. Einige der wichtigsten Technologien in dieser Hinsicht sind unten aufgeführt.

Selektives Zerkleinern von Kohlen

Kohle ist ein heterogener Stoff. Ihre verschiedenen Bestandteile haben eine unterschiedliche Härte, so dass beim mechanischen Brechen, sei es beim unvermeidlichen Brechen im Bergbau oder beim Zerkleinern während der Kohleaufbereitung zum Verkoken, die schwächeren Bestandteile dazu neigen, sich in den Feinfraktionen und die anderen in den Grobfraktionen zu konzentrieren. Von diesen verschiedenen Fraktionen wird erwartet, dass sie unterschiedliche Verkokungseigenschaften aufweisen. Dies löst das Konzept des selektiven Zerkleinerns aus, das darauf abzielt, den Zerkleinerungsgrad verschiedener Bestandteile der Kohlemischung zu steuern. Diese Technologie ist hilfreich, wenn Kohlen petrographisch heterogen sind.

Diese Technologie ist eine theoretisch fundierte Technologie und zielt darauf ab, den Zerkleinerungsgrad der verschiedenen Kohlebestandteile zu kontrollieren. Es zielt darauf ab, die Homogenität von reaktiven und inerten Komponenten in Kohle zu verbessern. Die reaktiven Bestandteile von Kohlen sind hauptsächlich Vitrinite und die weichsten Bestandteile, während die mineralischen Bestandteile von Kohlen die härtesten Bestandteile sind. In herkömmlichen Kohlezerkleinerungseinheiten, in denen die gesamte Kohle zusammen zerkleinert wird, werden die Vitrinite im Vergleich zu mineralischen Bestandteilen auf eine relativ feinere Größe zerkleinert. Zur Herstellung von Koks höherer Qualität ist es wünschenswert, die Mineralstoffe feiner zu zerkleinern als die Vitrinitkomponente der Kohle, so dass während des Verkokungsprozesses, wenn die Kohlecharge weicher wird, die Mineralstoffe besser assimiliert werden, was zu einer verbesserten Festigkeit führt. Dies erfolgt normalerweise durch separates Zerkleinern jeder Kohleart.

Die selektive Kohlezerkleinerung umfasst den Zwischenbunker, die Brechstation, die Mischstation, den Kohlemischer und leitet die Kohle nach oben zum Kohleturm an den Koksofenbatterien. Die Kohle wird über Gurtförderer vom Kohlelagerplatz zum Zwischenbunker transportiert, der den hohen Massenstrom vom Kohlelagerplatz gegen den reduzierten Massenstrom zur Brechstation puffert. In der Brechstation werden die Kohlen sortenrein mit individuellen Brechereinstellungen zerkleinert. Nach dem Brechvorgang wird die gebrochene Kohle zur Mischstation transportiert. Jede Kohlesorte wird in einem separaten Mischbunker gelagert. Angepasst an die Anzahl der Kohlesorten und deren Anteil an der Kohlemischungszusammensetzung werden unterschiedliche Mengen und Größen von Behältern ausgelegt.

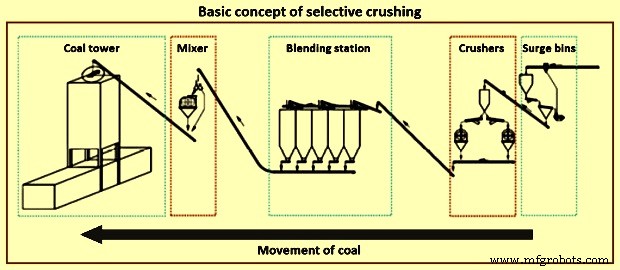

Nach den Mischbunkern werden die unterschiedlichen Kohlesorten über Dosierbandwaagen dem Auslaufband zugeführt. Von der Mischstation wird die Kohle zum Mischer transportiert. Im vorgeschalteten Übergabeschacht vor dem Mischer werden der Kohle Zusatzstoffe wie Öl, Wasser, Koksstaub etc. zugesetzt. Im Mischer wird die Kohlemischung homogenisiert. Nach dem Mischvorgang wird die Kohle dem Kohleturm zugeführt. Die Feuchtigkeitsmessung der Kohle erfolgt stromaufwärts am Ende des Bandförderers zum Kohleturm. Das Grundkonzept für die selektive Zerkleinerung der Kohle ist in Abb. 1 dargestellt.

Abb. 1 Grundkonzept der selektiven Zerkleinerung

Beim Konzept der selektiven Kohlezerkleinerung wird die Einstellung des Kohlebrechers automatisch nach Voreinstellungen für jede Kohleart geändert. Dies bietet die Möglichkeit, die optimale Korngröße jeder einzelnen Kohlesorte unter Berücksichtigung der Kohlemischungszusammensetzung zu erreichen und jederzeit auf veränderte Kohleeigenschaften zu reagieren. Beispielsweise werden Kohlearten mit schwacher Verkokungsfähigkeit auf eine größere durchschnittliche Korngröße zerkleinert, um eine geringere spezifische Oberfläche sicherzustellen. Weiche Kokskohlen mit einem hohen Anteil an Inertstoffen können im Verhältnis zur Kohlemischungszusammensetzung auf eine niedrigere durchschnittliche Korngröße gemahlen werden. Die Kohlemischung wird stärker homogenisiert als bei der Mischungszerkleinerung. Die Inerte sowie die reaktiven Inhaltsstoffe der Kohlen werden gleichmäßig im Kohlegemisch verteilt und nicht in bestimmten Kornfraktionen konzentriert. Dies führt zu weniger brüchigen Stellen im Koks und vermeidet Schwindungsunterschiede durch inhomogen verteilte Inertstoffe.

Vorsiebung vor Brechern

Ein empfehlenswerter zusätzlicher Prozessschritt ist das Vorsieben der Kohle, bevor sie der Kohlebrechstation zugeführt wird. Die meisten Rohkohlensorten haben zu 30 % bis 50 % eine Korngröße kleiner 3 mm, die nicht weiter zerkleinert werden muss. Das Entfernen dieser Körnung aus der Kohle vor dem Brecher hat den positiven Effekt und hilft, die Kapazität der Brecher erheblich zu reduzieren. Außerdem kann der Anteil an feinen Partikeln effektiver kontrolliert werden.

Die Abscheidung der Feinkohle kann durch pneumatische Sichter oder durch Flip-Flop-Siebe erfolgen. Die zusätzliche Investition für diese Ausrüstung wird teilweise durch die Reduzierung der Kapazität der Kohlebrecher kompensiert.

Durch die Reduzierung von Feinanteilen wird die mittlere Korngröße der Kohlemischung effektiv reduziert, die Schüttdichte erhöht, was sich positiv auf die Koksofenproduktivität auswirkt. Weiterhin werden die Verkokungseigenschaften der Kohlemischung durch Verringerung der spezifischen Oberfläche verbessert. Dies ermöglicht die Verwendung eines höheren Prozentsatzes an minderwertiger Kokskohle in der Mischung.

Ölzugabe

Es ist möglich, die Schüttdichte der Kohle durch Zugabe von Öl in relativ geringen Mengen von 0,1 % bis 0,5 % einzustellen. Dies zeigt positive Auswirkungen auf die Kokseigenschaften. In Fällen, in denen Öl hinzugefügt wird, um die Verringerung der Schüttdichte aufgrund des zunehmenden Anteils von Partikeln kleiner als 0,5 mm auszugleichen, wurde festgestellt, dass der Gasdruck der Kohle nicht gleichzeitig ansteigt. Bei konstanter Korngrößenverteilung nimmt der Gasdruck der Kohle durch die Ölzugabe sogar leicht ab. Darüber hinaus wurde in vielen Testläufen von Koksofenbatteriebetreibern ein besseres Strömungsverhalten innerhalb der Kammer während des Ladevorgangs bestätigt. Somit kann eine gleichmäßigere Kohleverteilung innerhalb der Kammer mit einer konstanten Kohlelinie erreicht werden und eine Verringerung der Verschleppung ist vorhanden. Dies führt zu weniger verschütteter Kohle und einer gleichmäßigen Verkokung der Kohle über die gesamte Koksofenkammer. Darüber hinaus wird auch der Wärmeverbrauch optimiert und eine Überhitzung des Gassammelraums über der Kohle kann vermieden werden. Dies verringert die Bildung von Kohlenstoff aus Crackreaktionen, die bei Temperaturen über 850 °C stattfinden.

Kohlefeuchtigkeitskontrolle

Die Kohlenfeuchteregelung erfolgt durch Trocknen der Kohle auf ein konstantes Feuchtigkeitsniveau. Es ist jetzt ein gemeinsames Merkmal. Die konstante Feuchtigkeit sorgt für einen stabilen Betrieb der Koksofenbatterien. Die Trocknung erfolgt mittels Drehrohrtrocknern oder Wirbelschichttrocknern, die hinter der Mischstation angeordnet sind. Die Kohlefeuchteregelung nutzt die Abwärme des Kokereigases zur Trocknung der für die Kokerei verwendeten Kohle.

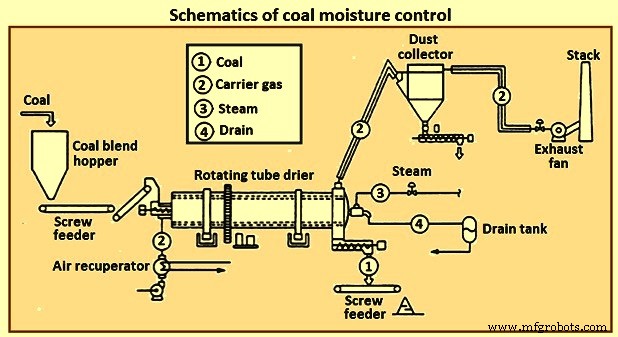

Der Feuchtigkeitsgehalt der Kohlemischung zum Beschicken von Koksöfen variiert normalerweise im Bereich von 8 % bis 10 %. Die Trocknung der Kohlemischung reduziert den Feuchtigkeitsgehalt in der Kohlemischung auf ein Niveau von etwa 6 %. Dies wiederum reduziert den Brennstoffverbrauch in den Koksöfen. Der Koks wird unter Verwendung des Wärmeinhalts von Kokereigas, Niederdruckdampf oder einer anderen Abwärmequelle getrocknet. Schematisches Flussdiagramm der Kohlenfeuchtigkeitskontrolle ist in Abb. 2 dargestellt.

Abb. 2 Schematische Darstellung der Kohlefeuchtigkeitskontrolle

Die Vorteile der Kohlenfeuchtekontrolle sind (i) Einsparung von Brennstoff um etwa 71.700 kcal/t, (ii) Verbesserung der Koksqualität um 1,7 %, (iii) Steigerung der Koksproduktion um etwa 10 %, (iv) Reduzierung in der Verkokungszeit und (v) Verringerung der Wasserverschmutzung.

Eine weitere günstige, aber noch nicht verwirklichte Alternative ist die Kombination aus pneumatischen Sichtern zur Entfernung des Feinkohleanteils und Trocknung der Kohle durch den Luftstrom vor der Brecherstation. Ein solches System vereint die Vorteile von Vorsiebung und Vortrocknung in einer Prozessstation. Die für ein solches Verfahren erforderliche Grundausrüstung ist auf dem Markt erhältlich, aber ihre kombinierte Anwendung wurde in Kohlebehandlungsanlagen noch nicht praktisch übernommen.

Stempelverladung von Kohle

Die weitverbreitete Verwendung von Kohlenstaubeinblasungen in Hochöfen erfordert eine höhere Koksqualität. Da die Kokskohlen außerdem kostspieliger geworden sind, mit schwankendem Preis und relativer Verfügbarkeit, ist die Einführung billigerer Kohlen in die Kohlemischung zu einer Notwendigkeit geworden. Dies hat zur Verwendung von Stempelbeschickung von Kohle geführt, die ursprünglich für die Verwendung von hochflüchtigen, schlecht verkokenden Kohlen entwickelt wurde.

Die Technik der Chargenvorbereitung besteht darin, mit der Kohlemischung einen Kuchen in einem Metallkasten zuzubereiten und ihn dann in den Koksofen zu füllen. Die höhere Ladungsdichte impliziert eine bessere Koksqualität im Vergleich zur herkömmlichen Ladung. So kann je nach Situation entweder eine bessere Koksqualität erreicht werden oder schwach verkokende Kohlen in die Mischung eingearbeitet werden.

Durch das Stampfen von Kohlen erhöht sich die Schüttdichte der Charge um 30 % bis 35 % auf etwa 1.150 kg/m³. Zerkleinerung von Kohlen auf mehr als 90 % unter -3 mm Größe und 40 % bis 50 % unter – 0,5 mm Größe wird für einen stabilen Kuchen benötigt. Bei Stampfbeschickung können Kohlen mit geringer Inkohlung, schwacher Verkokung und leicht flüchtigen Kohlen bis zu einem Anteil von etwa 20 % verwendet werden, aber da die Kohlebeschickung auf eine hohe Schüttdichte verdichtet wird, kann es zu Problemen mit erhöhten Wanddrücken kommen. Um sicherzustellen, dass die feuerfesten Ofenwände nicht beschädigt werden, muss die verwendete Kohlemischung sorgfältig ausgewählt werden, indem ein optimales Gleichgewicht zwischen hoch- und niedrigflüchtigen Kohlen hergestellt wird.

Das Stempelaufladungsverfahren wurde seit dem frühen 20. Jahrhundert verwendet. Diese Technologie wurde vor mehr als 100 Jahren in Schlesien und Polen geboren. In den früheren Anlagen befand sich die Stempelstation im Raum zwischen den beiden Batterien. Stroh wurde als Hilfsmittel zur Kuchenfestigkeit verwendet. Stroh wurde als Bindemittel verwendet und ein speziell konstruierter Ladewagen / Stößel gebaut, um die Ladung von hinten in den Ofen zu laden. Durch das Stempelladeverfahren hergestellter Koks war von dichterer und größerer Vielfalt als der durch andere Verfahren hergestellte Koks, wodurch er besser für die Eisenherstellung in Gießereien geeignet war, in denen Festigkeit ein wichtiger Faktor ist. Ein weiterer festgestellter Vorteil war, dass eine viel größere Auswahl an Kohlen verwendet werden konnte, wobei die Grenzen der (hohen) Flüchtigkeit und der Verkokungseigenschaften stark erhöht wurden.

In der Kokerei Fürstenhausen, Volklingen, Deutschland, fand eine moderne Prozessentwicklung statt, die sich auf die Verwendung von hochflüchtiger Kohle konzentrierte. 1978 wurde nach intensiver Forschung und Entwicklung der erste 6 Meter hohe Kuchen produziert und damit ein Engpass für die wirtschaftliche Umsetzung dieser Technologie überwunden. Die erste Anlage dieser Größenordnung wurde 1984 in Deutschland in Betrieb genommen. Sowohl herkömmliche Schlitzöfen als auch Öfen ohne Rückgewinnung / Wärmerückgewinnung nutzen diese Technologie.

Die Technologie beinhaltet im Wesentlichen die Bildung eines stabilen Kohlekuchens mit der fein zerkleinerten Kohle durch mechanisches Stampfen außerhalb des Ofens zur Karbonisierung. Bei der Stempelbeschickung wird die Schüttdichte der in den Ofen eingebrachten Kohle erhöht, indem die Beschickung physikalisch zu einem Kuchen gestempelt wird. Der Kuchen, der in seiner Größe fast dem Ofen entspricht, wird dann in den Ofen geschoben. Das Stanzen erfolgt in einer Stanz-Sperr-Stoß-Maschine, die Fallhämmer zum Stanzen verwendet.

Stanzgeräte können in einem dafür errichteten Gebäude oder in der Beschickungs-/Schiebemaschine untergebracht werden. Das Stampfverfahren besteht normalerweise darin, die zuvor auf eine bestimmte Größe gemahlene Kohlemischung in einer Stahlbox in aufeinanderfolgenden Schichten einzuführen, die mechanisch gerammt werden. Es kann vertikal oder horizontal aufgetragen werden. Zusätzlich kann eine Vibration angewendet werden, um die Aufnahme der Teilchen zu erleichtern. Eine horizontale Kiste wird mit der Kohlemischung mit definierter Korngrößenverteilung und Feuchtigkeit in drei gleichen Schichten gefüllt. Durch eine Reihe von Fallhammerplatten, die die gesamte Oberfläche des Kuchens bedecken, werden Verdichtung und Vibration für zwei Minuten für jede Schicht angewendet, um den Transfer von der Kiste zum Ofen zu unterstützen. Es wird gesagt, dass in diesem Fall keine feine Körnung wie beim herkömmlichen Stanzen benötigt wird.

Dabei sind zwei Aspekte zu berücksichtigen. Dies sind (i) Verdichtung und (ii) mechanische Eigenschaften. Für den Verkokungsprozess ist eine Verdichtung erforderlich. Je dichter der Kuchen ist, desto besser ist die Koksqualität, wobei sowohl die mechanische Kaltfestigkeit als auch das Verhalten bei hoher Temperatur berücksichtigt werden. Die mechanischen Eigenschaften müssen ausreichen, um den Transport des Kuchens für seine Charge in den Koksofen zu unterstützen.

Wenn die Verdichtung beginnt, geben Kohlepartikel unter der von der Stampfmaschine ausgeübten Spannung nach und füllen die Zwischenräume mit kleineren Partikeln. Die Umlagerung der Partikel wird durch die Oberflächenfeuchte unterstützt, die die innere Reibung verringert. Bei weiterer Belastung findet eine elastisch-plastische Verformung der Partikel statt, die teilweise zum Partikelbruch und zur Füllung kleiner Poren mit den Bruchstücken führt. Während das Porenvolumen abnimmt, steigt die Porensättigung mit Wasser an, wodurch ein Dämpfungseffekt entsteht.

Neben dem Einfluss des Kapillarwassers auf den Verdichtungsprozess selbst werden die mechanischen Eigenschaften der verdichteten Masse auch durch das Oberflächenwasser bestimmt, da es als Bindemittel bei der Bildung von Haftkräften dient. In der Systematik der Verfahrenstechnik kann der Stempelkuchen als sogenanntes Nassagglomerat bezeichnet werden, das durch die durch Flüssigkeitsbrücken im Kapillarporensystem entstehenden Adhäsionskräfte gekennzeichnet ist.

Die Kuchendichte wird mit 1.100 kg/m³ bis 1.150 kg/m³ angestrebt und hängt etwa von der Feuchtigkeit und Körnung der Kohlemischung und der aufgewendeten Verdichtungsenergie ab. Auch die mechanischen Eigenschaften der Kohlen haben einen Einfluss. Die Nassdichte nimmt kontinuierlich zu, wenn die Feuchtigkeit von 6 % auf 13 % zunimmt. Bei höherer Feuchtigkeit wird die aufgewendete Energie genutzt, um Wasser aus dem Kuchen auszutreiben. Normalerweise sind Feuchtigkeit und Korngröße zwei wichtige Variablen der Kohlemischung, um die für den Kuchentransport und die Beschickung erforderliche Festigkeit zu erreichen. Die Betriebsgröße ist die aufgebrachte Verdichtungsenergie und die relevanten mechanischen Eigenschaften sind Druckfestigkeit und Scherfestigkeit.

Für die Beschickung des Koksofens mit dem Kuchen werden je nach Ausführung des Koksofens (vertikaler Schachtofen oder horizontaler Non-Recovery- / Heat-Recovery-Koksofen) unterschiedliche Techniken eingesetzt. Bei vertikalen Koksöfen erfolgt die Kuchenbeschickung durch den Pusher Seitentüren. Dieses Verfahren verursacht hohe Emissionen. Um solche Emissionen zu verringern, wurden mehrere Systeme während der Kohlekuchenbeschickung erprobt, insbesondere durch die Verwendung von Dichtungsrahmen. Das Abgasreinigungssystem reduziert jedoch die Emissionen nur teilweise, ohne sie vollständig zu eliminieren. Die kürzlich in den neuen Batterien eingesetzte Lösung zur Reduzierung der Emissionen während des Ofenladevorgangs besteht darin, während der Ladephase einen starken Unterdruck (minus 400 Pa) in der Vorlage zu erzeugen.Während des Verkokungsprozesses, wenn kein Ladevorgang stattfindet, die Vorlage wird auf einen Nennunterdruck eingestellt, die Umschaltung auf den höheren Unterdrucksollwert erfolgt vor Beginn des Pressvorgangs des Kuchens.

Normalerweise enthält die Spezifikation der Kohlemischungen 25 % bis 32 % flüchtige Bestandteile (aschefreie Trockenbasis) und einen freien Quellungsindex von mindestens 3. Die Kohlemischungsspezifikationen ändern sich jedoch von Anlage zu Anlage, je nach Verfügbarkeit und Kosten der Kohle. In einigen Anlagen enthält die Kohlemischung Petrolkoks und Koksfeinstoffe.

Die Vorteile der Stempelbeschickung sind (i) erhöhter Durchsatz von 8 % bis 10 % aufgrund höherer Schüttdichte und (ii) verbesserte Festigkeit des Kokses (Micum- und CSR-Wert) aufgrund dichterer Packung der einzelnen Kohlepartikel während der Karbonisierung produzierter Koks ist dichter, kleiner und gleichmäßiger in der Größe.

Koksöfen mit großer Kammerbeschickung

Große Kammerkokereien sind 7,6 m hoch. Großer Kammerkoksofen-Batteriekomplex repräsentiert den Stand der Technik und konsolidierte Technologie für Kokereien. Tab 1 zeigt eine Vergleichstabelle zwischen großen kammergeladenen Koksofenbatterien mit 6,25 m hohen Koksofenbatterien basierend auf einer Koksproduktion von 1,9 Millionen Tonnen Jahresproduktion.

| Tab 1 Vergleich Großkammerkokerei mit 6,25 m Kokerei | |||

| Betreff | Einheit | Großkammer-Koksofen | 6,25 m hohe Koksofen |

| Jahresproduktion | Tonnen | 1.900.000 | 1.900.000 |

| Ofenhöhe | m | 7.6 | 6,25 |

| Ofenbreite | mm | 550 | 410 |

| Ofenvolumen | Sperma | Rund 79 | Ungefähr 40 |

| Anzahl der Batterien | Nr. | 2 | 4 |

| Anzahl der Öfen | Nr. | 118 | 160 |

| Pushing pro Tag | Nr. | 116 | 226 |

| Koksofentüren | Nr. | 236 | 320 |

| Ladedeckel | Nr. | 472 | 640 |

| Standrohrdeckel | Nr. | 118 | 160 |

| Satz von Betriebsmaschinen | Nr. | 31 | 2 |

| Vergleich der Akkulaufzeit | |||

| Kochzeit | Stunden | 24,5 | 17 |

| Pushes pro Tag und Ofen | Nr. | 0,98 | 1.41 |

| Pushes pro Ofen und Jahr | Nr. | 358 | 515 |

| Erwartete Lebensdauer pro Batterie (16000 Betätigungen pro Ofen) | Jahre | 44,6 | 31 |

Die reduzierte Anzahl von Schiebevorgängen pro Tag der großen Kammerkoksofenbatterien ermöglicht es, nur 1 Satz Betriebsmaschine in Betrieb zu haben, anstatt 2 Sätze für die 6,25 m hohen Koksofenbatterien, mit Vorteilen in Bezug auf (i) Investitionskosten des Koksofens Maschinen und (ii) Betriebskosten. Tab 1 zeigt auch, dass die erwartete Lebensdauer unter Berücksichtigung einer durchschnittlichen Anzahl von Stößen, die jeder Ofen während seiner Lebensdauer ausführen kann, erheblich verlängert wird.

Jede Heizwand besteht aus 38 Heizzügen mit der Konfiguration bestehend aus (i) Doppelzug mit teilweiser Rückführung der Abgase für eine geringe NOx-Produktion, (ii) drei Ebenen mit versetztem Lufteinlass, um die NOx-Bildung und -Haltung zu minimieren eine geeignete vertikale Temperaturverteilung und (iii) eine leicht einstellbare gemischte Gas- und Luftströmungsrate mittels einer Regulierungsplatte, die sich im unteren Teil der Regeneratorebene befindet.

Hochdruck-Ammoniaklauge-Aspirationssystem

Das Hochdruck-Ammoniaklauge-Ansaugsystem ist wirksam zum Kontrollieren von Ladeemissionen in Koksofenbatterien. In diesem System wird die ammoniakalische Flüssigkeit, die ein Nebenprodukt ist, auf etwa 35 kg/cm² bis 40 kg/cm² unter Druck gesetzt und zum Zeitpunkt der Beschickung durch spezielle Düsen in den Schwanenhals eingespritzt. Dadurch wird im Inneren des Ofens ein ausreichender Sog erzeugt, wodurch verhindert wird, dass die Schadstoffe in die Atmosphäre freigesetzt werden. Das System besteht aus mehrstufigen Hochdruck-Boosterpumpen, robusten Rohrleitungen, speziell konstruierten Sprühdüsen, geeigneten Ventilen und Kontrollinstrumenten. Diese Systemabgasreinigung führt zu einer Einsparung der Prozessdampfmenge und einer Erhöhung der Rohgasausbeute.

Koks-Trockenlöschung

Koks-Trockenlöschung ist eine Alternative zur traditionellen Nasslöschung. Es ist ein energiesparendes Verfahren, das bei der Koksherstellung in der Kokerei verwendet wird. Eine Koks-Trockenlöschanlage wird auch als Koks-Trockenkühlanlage bezeichnet. Beim traditionellen Koks-Nassabschreckverfahren wird der rotglühende Koks, der aus dem Koksofen geschoben wird, gekühlt, indem Wasser auf den heißen Koks gesprüht wird. Das zur Kühlung verwendete Wasser wird verdampft und in die Atmosphäre abgegeben. Ein Problem bei diesem herkömmlichen System ist der Energieverlust, wenn die Wärmeenergie des rotglühenden Kokses in Dampf umgewandelt wird, der verdampft und ungenutzt freigesetzt wird. Ein weiterer Nachteil besteht darin, dass das Koks-Nassabschreckverfahren auch Koksstaub in der Luft erzeugt und daher mit hohen Kohlendioxidemissionen und Wärmeenergieverlusten verbunden ist.

Während des Koks-Nassabschreckprozesses zum Kühlen des Ofenkokslaufs wird fühlbare Wärme des heißen Kokses an die Atmosphäre abgeführt und geht verloren. Darüber hinaus gibt es Luftemissionen (0,5 Tonnen Dampf pro Tonne Koks, die mit Phenol, Cyanid, Sulfid und Staub beladen sind) und eine große Menge Wasser (etwa 0,6 Kubikmeter pro Tonne Koks) wird für das Nassabschrecken benötigt . Die Schadstoffe im Wasser werden auch in die Umwelt abgegeben.

In einer Koks-Trockenlöschanlage wird glühender Koks in speziell konstruierten, feuerfest ausgekleideten Stahlkühlkammern durch gegenläufig zirkulierende Inertgasmedien in einem geschlossenen Kreislauf gekühlt, der aus einer Kühlkammer, einer Staubsammelkammer, einem Abhitzekessel, Staubzyklonen, ein Mühlengebläse, eine Blaseinrichtung und Umwälzkanäle. Die Wärmeenergie aus dem glühenden Koks wird im Abhitzekessel zur Verwendung als Dampf zurückgewonnen, was sowohl zu Energieeinsparungen als auch zu einer Verringerung der Kokspartikelemissionen führt. Tab 2 zeigt den Vergleich typischer Eigenschaften von Koks, der durch die beiden Verfahren hergestellt wird.

| Tab 2 Vergleich typischer Eigenschaften von hergestelltem Koks | ||||

| Sl. Nr. | Parameter | Einheiten | Koks-Nassabschreckverfahren | Koks-Trockenlöschprozess |

| 1 | Wassergehalt | % | 2-5 | 0,1–0,3 |

| 2 | Aschegehalt | % | 11.35 | 11.39 |

| 3 | Flüchtige Komponenten | % | 0,5 | 0,41 |

| 4 | Durchschnittliche Partikelgröße | mm | 65 | 55 |

| 5 | Coke Brise Rate (nach Schnitt bei -15 mm) | % | 10 | 13 |

| 6 | Porosität | % | 49 | 48 |

| 7 | Trommelindex | % | 83,5 | 85 |

| 8 | Koksstärke nach Reaktion (CSR) | % | 58 | 60 |

Heißer Koks wird nach dem Schub aus der Koksofenbatterie zur Koks-Trockenlöschanlage in einem auf dem Löschwagen befindlichen Eimer mit Bodenöffnung gebracht. Dieser Kübel wird an der Koks-Trockenlöschanlage durch eine Hebe-/Beschickungsvorrichtung auf die Oberseite der Koks-Trockenlöschkammer gehoben und glühender Koks wird durch die Beschickungsvorrichtung in die Vorkammer ausgetragen. Heißer Koks (Temperatur etwa 1.000 °C bis 1.100 °C) wird in der Kammer durch das zirkulierende Gas gekühlt. In der Kammer bewegt sich das zirkulierende Gas im Gegenstrom zur Koksbewegung, d.h. das zirkulierende Gas bewegt sich nach oben, während sich der Koks durch die Schwerkraft nach unten bewegt.

Das Kreisgas in einer kontinuierlich betriebenen Koks-Trockenlöschanlage ist ein Mischgas, das hauptsächlich aus Stickstoff sowie geringen Mengen Kohlendioxid, Kohlenmonoxid und Wasserstoff besteht. Der heiße Koks wird beim Abstieg in die Kammer durch das aus der unteren Zone der Kühlkammer eingeblasene zirkulierende Gas auf eine Temperatur unter 200°C gekühlt und aus der Austragseinrichtung am Boden der Kammer ausgetragen. Die Durchlaufzeit des Kokses durch die Kammer beträgt etwa 5 bis 6 Stunden.

Das hochtemperierte Kreislaufgas (ca. 800 °C bis 850 °C) passiert nach einem Wärmeaustauschprozess in der Kühlkammer den Primärentstauber und wird dem Kessel zugeführt. Das Kreislaufgas wird nach einem Wärmeaustauschprozess im Kessel auf etwa 180 Grad C abgekühlt. Der im Kessel erzeugte Dampf wird entweder als allgemeiner Prozessdampf verwendet oder in überhitzten Hochdruckdampf für die Stromerzeugung umgewandelt Strom durch einen Turbinengenerator.

Das zirkulierende Gas gelangt durch den sekundären Staubfänger in das Gaszirkulationsgebläse, wodurch sein Druck erhöht wird, und seine Zusammensetzung wird durch Zugabe von Stickstoffgas korrigiert, und dann wird das zirkulierende Gas am Boden der Kokstrockenlöschkammer eingeblasen. Bei Bedarf wird ein Sub-Economizer installiert, um die Temperatur des Zirkulationsgases auf etwa 130 °C zu senken und so die Kühleffizienz der Kühlkammer zu verbessern.

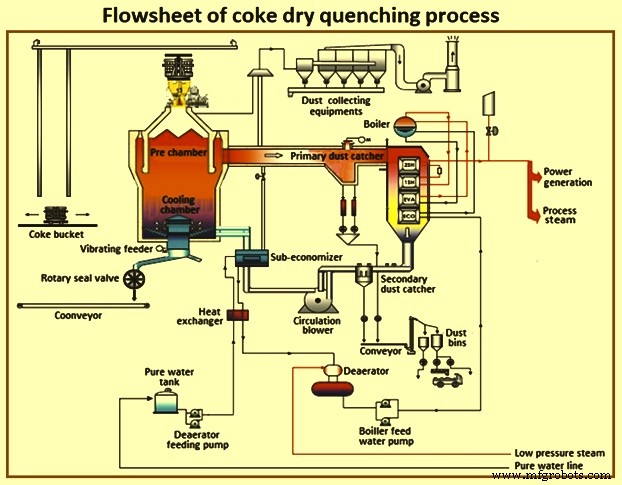

Es gibt einige Hilfseinrichtungen, die eine Abschaltvorrichtung zum Abschneiden des Kokses aus der Kammer, ein Staubentfernungssystem zum Entfernen des Staubs aus dem zirkulierenden Inertgas und den sekundären Staubfänger umfassen, der vor dem Umwälzgebläse installiert ist. Das Fließschema des Koks-Trockenlöschprozesses ist in Abb. 3 dargestellt.

Abb. 3 Flussdiagramm des Trockenabschreckprozesses

Beim Koks-Trockenlöschverfahren wird der rotglühende Koks durch in einem geschlossenen System zirkulierendes Gas gekühlt, wodurch die Freisetzung von Koksstaub in der Luft verhindert wird. Die Wärmeenergie des rotglühenden Kokses, die beim herkömmlichen Koks-Nasslöschverfahren verloren geht, wird gesammelt und als Dampf im Koks-Trockenlöschverfahren wiederverwendet. Diese Technologie verbraucht weniger fossile Brennstoffe und führt zu geringeren Kohlendioxidemissionen, wodurch sie zur Verhinderung der globalen Erwärmung beiträgt. Heutzutage haben Koks-Trockenlöschanlagen aufgrund ihrer effizienten Energierückgewinnung und der Eigenschaft, die Umweltverschmutzung zu reduzieren, weltweit viel Aufmerksamkeit auf sich gezogen. Sie gelten als unverzichtbare Einrichtung zur Bekämpfung von Umweltproblemen wie der Erderwärmung durch Kohlendioxid und der Luftverschmutzung. In einer Studie, in der die Energieeinsparrechnung auf Basis des Betriebs eines bestehenden Koks-Trockenlöschprozesses durchgeführt wurde, wurde gezeigt, dass 85 % der bei der Kohleverkokung entstehenden Abwärme durch den Koks-Trockenlöschprozess zurückgewonnen werden .

Trockenes Abschrecken verbessert auch die Koksfestigkeit. Weitere Vorteile der Trockenlöschung mit Koks sind die Verringerung der Treibhausgasemissionen (THG) und die verbesserte Wassereffizienz.

Moderne auslaufsichere Türen

Undichte Türen einer Koksofenbatterie sind immer eine große Verschmutzungsquelle. Das Design von Ofentüren hat einen Evolutionsprozess durchlaufen, angefangen von gekitteten Türen bis hin zu selbstregulierenden, leckagefreien Türen der heutigen Generation. Die importierten Merkmale der auslaufsicheren Türen sind (i) eine dünne Edelstahlmembran mit einer Messerkante als Dichtungsrahmen, die zwischen dem Türkörper und dem Ziegelhalter eingebaut ist, (ii) eine federbelastete Regulierung an der Messerkante zur Selbstabdichtung, (iii) Vorkehrungen für die Luftkühlung des Türkörpers und (iv) große Gaskanäle für eine leichtere Zirkulation von Gas im Inneren des Ofens.

Die Vorteile von auslaufsicheren Türen sind die Minimierung von Türleckagen, ein regulierungsfreier Betrieb, eine längere Lebensdauer durch weniger Verziehen des luftgekühlten Türkörpers und ein geringerer Wartungsaufwand.

Landgestütztes Pushing-Emissionskontrollsystem

Die beim Ausstoßen von glühendem Koks erzeugten Emissionen enthalten eine große Menge Koksstaub (etwa 11 % der Gesamtschadstoffe in Koksöfen). Landgestützte Ausstoßkontrollsysteme mindern diese Verschmutzung. Sie bestehen aus (i) einer großen Absaughaube, die an der Koksführungswagen und Bewegen mit der Koksführung, Leiten der Dämpfe zum koksseitigen Staubsammelkanal (ii) Staubsammelkanal und (iii) und zur Reinigung der Ausrüstung der Dämpfe Die große Menge an paroxysmalen Hochtemperaturdämpfen wird unter gesammelt Heißschwimmergebläse in die im Koksführungswagen eingebaute große Gasabsaughaube und durch die weiteren Aggregate in den Entstaubungskanal Die Luft wird nach Reinigung durch den Impulsschachtsammler und nach Abkühlung durch die Akkumulatorkühlung in die Atmosphäre abgeführt. Das System wird von speicherprogrammierbaren Steuerungen (SPS) gesteuert.

Automatisierungs- und Prozessleitsystem

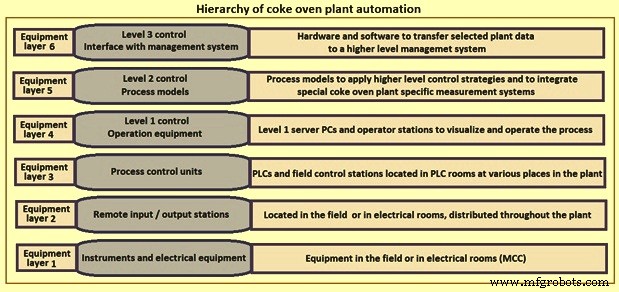

Die Automatisierung von Kokereien ist in die klassischen Ebenen gegliedert, von Ebene 0 (Feldebene) bis Ebene 3 (Managementebene). Das Automatisierungskonzept einer Kokerei gliedert sich üblicherweise in sechs Grundausstattungsschichten. Abb. 4 zeigt die Hierarchie des Kokerei-Automatisierungssystems.

Bild 4 Hierarchie der Kokereiautomatisierung

Die elektrische Ausrüstung, die Steuerelemente und die Instrumentierung sind normalerweise an redundante Remote-I/O-Einheiten (Eingabe/Ausgabe) angeschlossen, die über standardmäßige 4-20-mA- und 24-DC-Schnittstellen ausgeführt werden. Intelligente Teilsysteme werden normalerweise mit Profibus oder Modbus gekoppelt. Alle Automatisierungsgeräte sind über ein Glasfaser-Anlagennetzwerk verbunden, das durch alle Anlagenstandorte verläuft, an denen relevante Geräte platziert sind. Alle Daten werden über dieses Netzwerk gesammelt und verteilt, wobei Datenquelle und Datenziel flexibel über physikalische Verbindungen durch Patchpanels und Switches sowie logische Verbindungen über ein Netzwerkmanagementsystem miteinander verbunden werden können. Über dieses Netzwerk können alle Systeme miteinander kommunizieren.

Im Kokereibereich kommt auf der Prozessleitebene ein integriertes „Distributed Control System“ (DCS) zum Einsatz. Viele Anwendungen in der Kokerei sind Ablaufsteuerungsfunktionen, die am besten von SPSen ausgeführt werden.

Die Automatisierung und Prozesssteuerung für die Koksofenbatterieheizung und -maschinen wird unter Verwendung eines Level-2-Steuerungssystems erreicht, das verschiedene Prozessmodellberechnungen auf der Grundlage der verarbeiteten Daten durchführt, die von einem Level-1-Automatisierungssystem gesammelt wurden. Das Level-2-Steuerungssystem bietet Kokereibetreibern ein fortschrittliches, genaues und benutzerfreundliches Unterstützungstool, das erfolgreich eingesetzt werden kann, um sowohl die Betriebs- als auch die Umweltleistung der Anlage zu verbessern.

Die Vorteile des Automatisierungs- und Prozessleitsystems umfassen einen geringeren Energieverbrauch durch Reduzierung des Brenngasverbrauchs, Stabilisierung des Zustands und Betriebs der Koksofenbatterie, gleichbleibende Koksqualität, reduzierte Emissionen, Verlängerung der Batterielebensdauer und einfache Berichterstattung und Analyse von Betriebs- und Wartungsdaten.

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsarna-Prozess für die Eisenherstellung

- Koksofenbatterie ohne Wiederherstellung

- Technologien zur Verbesserung des Sinterprozesses

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Koksherstellung in Nebenprodukt Koksofenbatterien

- Herstellungsverfahren für geformte feuerfeste Materialien

- CLU-Prozess für die Edelstahlproduktion

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle