Herstellung von DRI mit Kokereigas als Reduktionsmittel

Herstellung von DRI mit Kokereigas als Reduktionsmittel

Direkt reduziertes Eisen (DRI) ist technisch definiert als Eisenerz, das zu Metall reduziert wurde, ohne es zu schmelzen. Ein DRI-Herstellungsverfahren ist eines, bei dem das feste metallische Eisen direkt aus festem Eisenerz erhalten wird, ohne das Erz oder das Metall einer Schmelzung zu unterwerfen. Wichtige DRI-Produktionsprozesse basieren entweder auf Gas oder auf Kohle. Ausgangsmaterial in einem DRI-Verfahren ist entweder Eisenerz in einer Größe von 10 bis 30 mm oder Eisenerzpellets, die in einer Eisenerzpelletanlage hergestellt werden.

In der gasbasierten Anlage ist der Reaktor, in dem die Reduktionsreaktion stattfindet, ein Schachtofen. Der Schachtofen arbeitet nach dem Gegenstromprinzip, bei dem das eisenhaltige Aufgabematerial durch die Schwerkraft im Ofen nach unten bewegt und durch die nach oben strömenden Reduktionsgase reduziert wird. In einem gasbasierten Prozess werden gasförmige Brennstoffe verwendet. Diese Kraftstoffe sollten in der Lage sein, sich zu reformieren oder zu cracken, um ein Gemisch aus H2 (Wasserstoff) und CO (Kohlenmonoxid)-Gas zu erzeugen. Erdgas mit hohem Methangehalt ist das am häufigsten verwendete Gas. Erdgas wird reformiert, um es mit einem H2- und CO-Gemisch anzureichern, und dieses angereicherte und reformierte Gasgemisch wird vorgewärmt.

Koksofengas (COG) ist ein Nebenprodukt des Kokereiprozesses in der Nebenprodukt-Koksofenbatterie. COG besteht aus einem komplexen Gemisch verschiedener Gase. Seine Zusammensetzung besteht typischerweise aus 55 % H2, 6 % CO, 25 % CH4 (Methan) plus geringen Prozentsätzen von CO2 (Kohlendioxid), H2O (Feuchtigkeit), schweren Teeren, flüchtigen Kohlenwasserstoffen und Schwefelverunreinigungen. Es enthält auch etwas N2 (Stickstoff). COG wird typischerweise als Brenngas für verschiedene Heizanwendungen innerhalb des Stahlwerks verwendet, und überschüssiges COG wird zur Erzeugung von Dampf oder elektrischer Energie verwendet oder abgefackelt. Die Verwendung von COG für die DRI-Produktion war schon immer von Interesse, aber die Herausforderung bestand darin, das Methan in CO und H2 umzuwandeln und die Teere und flüchtigen Kohlenwasserstoffe zu reinigen. Jede produzierte Tonne Koks erzeugt ausreichend COG, um eine Tonne DRI zu produzieren.

Die Produktion von DRI in der integrierten Stahlroute basierend auf der Nutzung von verfügbarem COG-Nebenprodukt ist ein sehr junges Phänomen. Die Verwendung von COG hat sowohl aus wirtschaftlicher als auch aus ökologischer Sicht mehrere Vorteile.

Durch die Verwendung von überschüssigem COG als Reduktionsgas zur Herstellung von DRI werden 97 % der verfügbaren Energie zurückgewonnen, verglichen mit der Rückgewinnung von 30 % bis 40 % durch Verbrennung des COG zur Erzeugung von elektrischem Strom.

Die beiden Hauptprozesse, nämlich Midrex und HYL, haben zwei unterschiedliche Ansätze für die Verwendung von COG für die Produktion von gasbasiertem DRI gewählt.

Midrex-Verfahren

Midrex begann in den 1970er Jahren mit der Suche nach Methoden zur Verwendung von Kokereigas in der Direktreduktion. Hauptproblem dabei waren ungesättigte Kohlenwasserstoffe, Teere und Flüssigkeiten sowie hohe Anteile an Methan und Schwefelverbindungen im Rohgas. Die frühesten Studien konzentrierten sich auf die Konditionierung des Gases zur Verwendung als Speisegaskomponente für einen Midrex-Reformer.

Basierend auf Entwicklungen in der partiellen Oxidationstechnologie entschied sich Midrex, die Möglichkeit des Einsatzes dieser Technologie zu untersuchen, um COG als geeignetes Reduktionsgas für den MXCOL-Prozess zu konditionieren. Der Nachteil der partiellen Oxidation war jedoch immer die notwendige Zugabe von Dampf zu den Reaktanten, um die Rußbildung zu reduzieren, die aus den Sauerstoffreaktionen resultiert.

Etwa Mitte 2011 hat Praxair eine partielle Oxidationstechnologie entwickelt, die sie kommerziell anbieten.

Diese partielle Oxidationstechnologie hat einzigartige Merkmale, die das Potenzial für eine rußfreie partielle Oxidation von Kohlenwasserstoffen ohne Dampfinjektion bieten. Kombiniert man diese Technologie mit einer erweiterten thermischen Reaktionskammer, in die ein Strom vorgewärmten Kokereigases eingeblasen wird, eignet sich das den Reaktor verlassende Produktgas als Reduktionsmittelquelle für die Direktreduktion. Alle zusammen bilden diese Ausrüstungsgruppierung, einschließlich Gaskompression, Vorwärmung und Reaktion, das thermische Reaktorsystem (TRS).

Das TRS verwendet Praxairs Technologie zur partiellen COG-Oxidation. Das System erzeugt in situ einen heißen Sauerstoffstrahl mit extremer Geschwindigkeit, der schnell vorgewärmtes COG mitreißt, das Methan reformiert, schwere Kohlenwasserstoffe abbaut und die Teer ohne die Notwendigkeit eines Katalysators zerstört. Das reformierte Synthesegas verlässt dann das TRS und wird in den Schachtofen geleitet, um DRI zu produzieren.

Während der Tests im Pilotmaßstab wurde eine Teerzerstörung von über 96 % zusammen mit einer optimierten Methanreformierung erreicht. Außerdem wurden Betriebsbedingungen zur Vermeidung von Nettorußbildung entwickelt.

Diese Testergebnisse im Pilotmaßstab wurden in einer Demonstrationsanlage im Maßstab 1:20 in den umfangreichen Forschungseinrichtungen von Midrex in Charlotte, NC, vergrößert. Die typischen Ergebnisse der COG-Demo-Testoperationen sind in Tab 1 angegeben.

Tab 1 Typische Ergebnisse der COG-Demo-Testoperationen

COG-Gasanalyse TRS-Einlass Syngasanalyse TRS-Auslass

CO 4 bis 6 % 22 bis 28 %

CO2 1 bis 3 % 1 bis 3 %

H2 55 bis 65 % 55 bis 65 %

H2O 0,4 bis 0,8 % 0,5 bis 2,5 %

CH4 20 bis 30 % 0,5 bis 3,0 %

N2 2 bis 4 % 3 bis 8 %

BTX 0,3 bis 2,0 % 0,0 %

HHC 0,2 bis 0,6 % 0,0 %

Ruß ? 0,01 mg/N cum

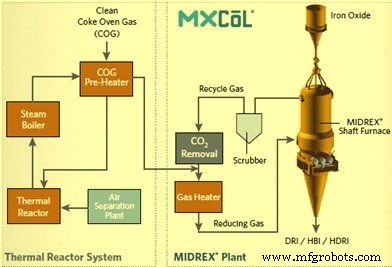

Die beiden wichtigsten verfügbaren TRS-Optionen für die Verwendung von COG sind mit einem MXCOL-Flussdiagramm und mit einem Midrex-Reformer.

- Verwendung von COG mit dem MXCOL-Verfahren – Das MXCOL-Verfahren wurde ursprünglich entwickelt, um Syngas aus Kohlevergasern zur Herstellung von DRI zu nutzen. Das Verfahren umfasst die Verwendung eines CO2-Entfernungssystems, typischerweise unter Verwendung einer Entfernungstechnologie auf Basis einer Aminlösung, und eines Strahlrohr-Prozesserhitzers zum Erhitzen des Reduktionsgases und des Syngases vor dem Betrieb des Ofens. Ein typisches Flussdiagramm des MXCOL-Prozesses unter Verwendung von COG ist in Fig. 1 angegeben.

Abb. 1 Typisches Flussdiagramm des MXCOL-Prozesses unter Verwendung von COG

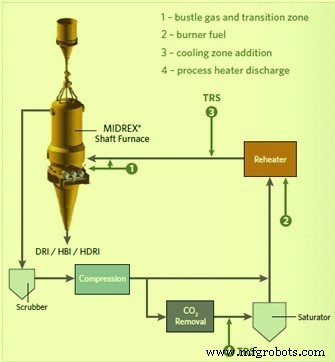

- Verwendung von COG mit einem Midrex-Reformer – Das TRS kann die bestehende Synthesegasversorgung ergänzen, die für jede Tonne DRI benötigt wird. Die Zugabe von COG direkt in das Standard-Flussdiagramm des Midrex-Prozesses kann erreicht werden, indem das Gas entweder der Übergangszone oder dem Bustle-Gas hinzugefügt wird, wie in 1 von Fig. 2 gezeigt Met Zone zerstört und wandelt die Teere und flüchtigen Kohlenwasserstoffe im COG um. Das Problem besteht jedoch darin, dass, wenn die Rate der COG-Zugabe einen kritischen Punkt erreicht, die Anlage einen Exportbrennstoffzustand erreicht, in dem mehr Topgasbrennstoff erzeugt wird, als der Reformer verbrauchen kann. COG kann auch als Brennerbrennstoff (2) verwendet werden, aber der Nettoeffekt besteht darin, dass COG, das den Brennern zugeführt wird, einen Export einer Menge an Topgasbrennstoff erzeugt. Die Zugabe von COG in das Bustle-Gas (3) oder Einsatzgas (4) kann mit einem TRS erfolgen, was auch die Hinzufügung eines CO2-Entfernungssystems erfordert, um den Exportbrennstoff zu kontrollieren, der aus der COG-Zugabe resultieren würde>

Abb. 2 Typisches Flussdiagramm, das die Verwendung von COG (TRS) mit Midrex-Reformer zeigt

HYL-Prozess

Nach aktuellem Stand der Technik wurde das HYL ZR (Self Reforming) Verfahren entwickelt, um die Reduktion von Eisenerzen in einem Schachtofen ohne externe Gasreformierung zu ermöglichen. Dieses Prozessschema hat die Fähigkeit, kohlenstoffreiches DRI zu produzieren, was es den Herstellern ermöglicht, maximale Kohlenstoffvorteile im Stahlherstellungsprozess zu erzielen. Die jüngste Allianz zwischen Tenova HYL, Techint und Danieli bringt einen neuen Markennamen für dieses Verfahren. Der Prozess ist jetzt als „Energiron“ bekannt.

In Regionen, in denen Erdgas entweder teuer oder nur schwer verfügbar ist, kann der Prozess einfach so konfiguriert werden, dass er mit COG, Synthesegas aus Kohlevergasern und anderen Kohlenwasserstoffquellen betrieben wird.

Da alle Reduktionsgase in der Reduktionsstrecke unter Ausnutzung der katalytischen Wirkung des metallischen Eisens im Schachtofen erzeugt werden, wird bei diesem Verfahren eine optimale Reduktionseffizienz erreicht. Somit ist kein externer Reduktionsgasreformer erforderlich.

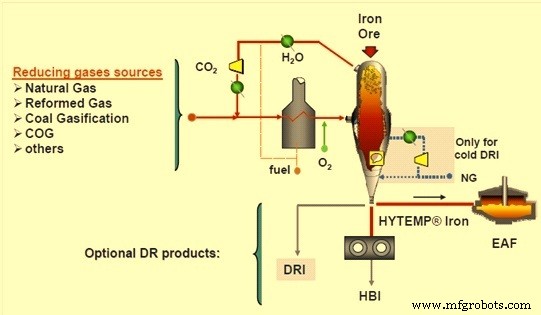

Das Grundkonzept von Energiron erlaubt die direkte Nutzung von Erdgas. Natürlich können Energiron-Anlagen auch die herkömmliche Dampf-Erdgas-Reformierung verwenden, die den Prozess seit langem prägt. Andere Reduktionsmittel wie COG, Wasserstoff, Gase aus der Vergasung von Kohle, Petrolkoks und ähnlichen fossilen Brennstoffen ua sind je nach Situation und Verfügbarkeit ebenfalls potentielle Reduktionsgasquellen. Das Flussdiagramm des Prozesses ist in Fig. 3 dargestellt.

Abb. 3 Fließschema des HYL-ZR-Prozesses

Darüber hinaus kann die DR-Anlage so ausgelegt werden, dass sie DRI mit hohem Kohlenstoffgehalt und heißes DRI produziert, die über das HYTEMP-System direkt in den angrenzenden EAF oder in Brikettiereinheiten eingespeist werden können, um HBI oder eine beliebige Kombination dieser Produkte zu produzieren.

Die Gesamtenergieeffizienz des ZR-Prozesses wird durch die Integration einer hohen Reduktionstemperatur (über 1050 °C), eine „In-situ“-Reformierung innerhalb des Schachtofens sowie durch eine geringere Auslastung der thermischen Ausrüstung in der Anlage optimiert. Daher nimmt das Produkt den größten Teil der dem Prozess zugeführten Energie auf, mit minimalen Energieverlusten an die Umwelt.

Das Verfahren ermöglicht aufgrund des verbesserten Aufkohlungspotentials der Gase im Inneren des Reaktors das Erreichen von Kohlenstoffgehalten von bis zu 5,5 %, und der größte Teil des Kohlenstoffs liegt in Form von Eisencarbid vor.

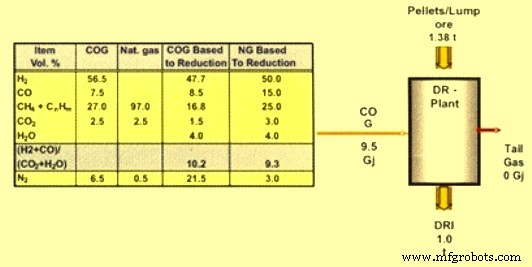

Obwohl die chemische Zusammensetzung von COG und Erdgas (NG) sehr unterschiedlich ist, kann COG mit der gleichen Grundkonfiguration direkt im ZR-Prozess verwendet werden, tatsächlich ist die in den Reaktor eintretende Gaszusammensetzung sehr ähnlich, wie in Abb. 4 für beide angegeben ZR basierend auf Erdgas oder ZR basierend auf COG. Der typische COG-Bedarf für die DRI-Produktion, basierend auf dem HYL-ZR-Prozess, liegt bei etwa 9,5 GJ/t DRI, für einen DRI von 94 % Metallisierung und 4 % Kohlenstoff.

Abb. 4 Vergleich von COG- und NG-basierten Reduzierungen

Herstellungsprozess

- Erdgas

- Helium

- Adressierung der Nachhaltigkeit mit Fortschritten in der Industrie 4.0

- 3D-Druck vorbereitet für die Produktion mit Onyx

- Automatisierungs-, Steuerungs- und Messsystem einer Kokerei

- Direktreduziertes Eisen und seine Produktionsprozesse

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle

- Maximieren Sie den Wert Ihrer Produktion mit OEE

- Fishbowl-Herstellung hilft bei der Produktionsplanung

- Prototyping und Kleinserienfertigung mit Druckguss