Verfahren zur Aufbereitung von Eisenerzen

Prozesse zur Aufbereitung von Eisenerzen

Eisen ist ein reichlich vorhandenes Element in der Erdkruste mit durchschnittlich 2 % bis 3 % in Sedimentgesteinen und 8,5 % in Basalt und Gabbro. Da Eisen in vielen Gebieten vorhanden ist, hat es einen relativ geringen Wert und daher muss eine Lagerstätte einen hohen Metallanteil aufweisen, um als erzhaltig zu gelten. Typischerweise muss eine Lagerstätte mindestens 25 % Eisen enthalten, um als wirtschaftlich abbaubar zu gelten.

Über 300 Mineralien enthalten Eisen, aber fünf Mineralien sind die Hauptquellen für Eisenerz. Sie sind (i) Magnetit (Fe3O4), (ii) Hämatit (Fe2O3), (iii) Goethit (Fe2O3.H2O), (iv) Siderit (FeCO3) und (v) Pyrit (FeS2). Der Abbau von Eisenerz erfordert Bohren, Sprengen, Brechen, Sieben und Mischen der Erze.

Brechen und Sieben sind ein integraler Bestandteil von Erzproduktionsanlagen. Die Zerkleinerung erfolgt in der Regel in einem Primärbrecher und Sekundärbrechern, die im geschlossenen Kreislauf mit Schwingsieben arbeiten. Die Auswahl der Ausrüstung wird weitgehend von der Brüchigkeit des Erzes bestimmt. Die meisten Siebvorgänge an hochgradigen Erzen sind trocken, außer wenn die Feinfraktion durch Entschleimung effektiv aufgewertet werden kann.

Eisenerze fallen normalerweise in eine der drei Kategorien, nämlich (i) Direktversand oder hochgradige Erze, die genug Eisen enthalten, um direkt in den Eisenherstellungsofen geladen zu werden, und möglicherweise nur zerkleinert, gesiebt und gemischt werden müssen, (ii) damit verbunden minderwertige Handelserze, die in der Nähe der hochgradigen Erze vorkommen, die gleichzeitig abgebaut werden können und die eine geringfügige Aufwertung durch Waschen erfordern, um ihren Eisengehalt zu erhöhen, (iii) minderwertige Erze, die umfangreiches Zerkleinern, Mahlen und Konzentrieren erfordern, um ein akzeptables Konzentrat herzustellen. Die Eisenerze, die in diese drei Kategorien fallen, haben ganz unterschiedliche Verarbeitungsanforderungen. Um ein einheitliches Produkt zu erhalten, werden normalerweise Erze verschiedener Qualitäten, Zusammensetzungen und Größen gemischt.

Der Begriff Aufbereitung in Bezug auf Eisenerz umfasst alle Verfahren, die verwendet werden, um Erz zu verarbeiten, um seine chemischen, physikalischen und metallurgischen Eigenschaften auf eine Weise zu verbessern, die es zu einer wünschenswerteren Beschickung für den Eisenherstellungsofen macht. Zu diesen Verfahren gehören Zerkleinern und Mahlen, Waschen, Filtrieren, Sortieren, Klassieren, Schwerkraftkonzentration, magnetische Trennung, Flotation zusammen mit Agglomeration. Die Aufbereitungsvorgänge führen zur Produktion von zwei Produkten, nämlich (i) einem Konzentrat und (ii) einem Tailing (Abfall), das entsorgt wird.

Zerkleinern und Mahlen

Die Aufbereitung beginnt mit dem Brechen und Mahlen zusammen mit der Nass- oder Trockenklassifizierung der extrahierten Erze in Vorbereitung auf weitere Aktivitäten zur Erhöhung des Eisengehalts der Erze. Das Brechen und Mahlen ist ein mehrstufiger Prozess und kann trockenes oder nasses Erzeinsatzmaterial verwenden. Abhängig von der Erzhärte werden zwei, drei und manchmal vier Brechstufen verwendet, um das Run of Mine (ROM)-Erz auf die erforderliche Aufgabegröße zu reduzieren. Die Primär- und Sekundärzerkleinerung erfolgt normalerweise durch Kreisel- oder Kegelbrecher. Backenbrecher haben selten die Kapazität oder Haltbarkeit, um als primäre Brecheinheit verwendet zu werden, es sei denn, das Erz ist außergewöhnlich weich. Die tertiäre Zerkleinerung auf eine Korngröße von 25 mm erfolgt in der Regel durch Kurzkopfbrecher, die im geschlossenen Kreislauf mit Sieben arbeiten. Typischerweise finden primäres Brechen, sekundäres Brechen und Sieben am Minenstandort statt.

Die Investitions- und Betriebskosten des Brechens und Mahlens sind beträchtlich. Daher spielt die Wirtschaftlichkeit eine wichtige Rolle bei der Bestimmung der Verwendung dieser Ausrüstung und des Brech- und Mahlgrads, der für die weitere Aufbereitung des Erzes durchgeführt werden soll. Weitere wichtige Faktoren sind die Wertkonzentration des Erzes, seine Mineralogie, Härte und Feuchtigkeitsgehalt.

Nach dem anfänglichen Zerkleinern werden die Erzpartikel durch Feinmahlen auf die Konsistenz von feinem Pulver (325 Mesh, 0,44 Mikrometer) reduziert. Die Wahl des Mahlkreises richtet sich nach der Dichte und Härte des zu mahlenden Erzes. Obwohl die Stab- oder Kugelmühlenmahlung weit verbreitet ist, verwenden einige Einrichtungen autogene oder halbautogene Mahlsysteme. Beim autogenen Mahlen werden grobe Stücke des Erzes selbst als Mahlkörper in der Mahlmühle verwendet. Bei halbautogenen Verfahren werden metallische Kugeln und/oder Stäbe verwendet, um die Mahlwirkung der Erzstücke zu ergänzen. Autogenes Mahlen eignet sich am besten für schwach zementierte Erze, die etwas hartes Material enthalten. Der Vorteil des autogenen Schleifens besteht darin, dass es weniger kapital- und arbeitsintensiv ist. Die halbautogene Zerkleinerung macht einen sekundären Zerkleinerungskreislauf überflüssig. Stangen- und Kugelverschleiß, die Hauptwartungskosten herkömmlicher Mühlen, werden mit dieser Methode ebenfalls eliminiert.

Stangenmühlen sind normalerweise so ausgelegt, dass sie normalerweise minus 35 mm Futter auf minus 3 Mesh mahlen. Es sind Taumelmühlen mit einem Verhältnis von Länge zu Durchmesser von 1,5 bis 2,0. Als Mahlkörper dienen Stahlstäbe bis 100 mm Durchmesser. Das Erz wird nass gemahlen mit einem Feststoffgehalt von etwa 68 % bis 80 %. Die Produktgröße wird durch Kombinationen aus Beschickungsrate, Stangenladungseigenschaften, Mühlengeschwindigkeit, Aufschlämmungsdichte und Viskosität gesteuert.

Kugelmühlen sind die Hauptmittel zum Feinmahlen von Eisenerzen. Sie sind Taumelmühlen wie die Stabmühlen, aber normalerweise mit einem kleineren Verhältnis von Länge zu Durchmesser, das bis zu 1,5 reicht. Die Mahlkörper sind Stahlkugeln anstelle von Stäben. Die Mahleffizienz wird stark von der Klassiereffizienz und den Mühlenbetriebsparametern wie Mühlengeschwindigkeit, Medienladung, Aufschlämmungsdichte und Viskosität beeinflusst.

Kugelmühlen werden auch zum Feinmahlen verwendet. Sie ähneln Kugelmühlen, außer dass sie mit 25 mm bis 100 mm großen Kieseln anstelle von Stahlkugeln beschickt werden. Ihr Hauptvorteil besteht darin, dass keine Mahlkörper aus Stahl erforderlich sind und der Verschleiß der Mühlenauskleidung verringert wird. Allerdings haben sie normalerweise einen hohen Stromverbrauch.

Zwischen jedem Arbeitsgang der Mahleinheit werden Hydrozyklone verwendet, um grobe und feine Partikel zu klassieren. Grobe Partikel werden zur weiteren Zerkleinerung in die Mahlmühle zurückgeführt. Gemahlenes Erz in Form einer Aufschlämmung wird zum nächsten Aufbereitungsschritt gepumpt. Wenn das gemahlene Erz für Flotationsaktivitäten bestimmt ist, werden während dieser Phase normalerweise chemische Reagenzien, die während des Prozesses verwendet werden, der Aufschlämmung zugesetzt.

Flotation

Die Flotation ist für die Konzentration von feinen (minus 100 Mesh) Eisenerzen wirksam. Der Flotationsprozess hängt von der Tatsache ab, dass bestimmte Reagenzien, die Wassersuspensionen von fein gemahlenem Eisenerz zugesetzt werden, selektiv dazu führen, dass entweder Eisenoxidmineralien oder Gangartpartikel eine Affinität zu Luft zeigen. Die Mineralien mit dieser Affinität, sich an Luftblasen anzulagern und durch die Suspension zu dringen, werden als Schaumprodukt aus der Suspension entfernt. Wichtige Faktoren für den Erfolg von Flotationsaktivitäten umfassen die Einheitlichkeit der Partikelgröße, die Verwendung von Reagenzien, die mit dem Erz kompatibel sind, und Wasserbedingungen, die die Anhaftung der Reagenzien an das Erz oder Luftblasen nicht beeinträchtigen.

Die folgenden vier Arten von chemischen Reagenzien werden normalerweise in der Flotation verwendet.

- Sammler/Amine – Dies sind die Reagenzien, die hinzugefügt werden, um die bevorzugte Affinität für Luft zu induzieren. Sie bewirken eine Anhaftung zwischen Feststoffpartikeln und Luftblasen in einer Flotationszelle.

- Aufschäumer – Das sind die Substanzen, die hinzugefügt werden, um eine stabile Blasen- oder Schaumbildung zu bewirken. Sie werden verwendet, um Luftblasen zu stabilisieren, indem sie die Oberflächenspannung verringern, wodurch das Sammeln wertvollen Materials durch Abschöpfen von der Oberseite der Zelle ermöglicht wird.

- Antischaummittel – Sie reagieren mit Partikeloberflächen in der Flotationszelle, um zu verhindern, dass Materialien im Schaum verbleiben. Stattdessen fallen die Materialien als Rückstände auf den Boden.

- Andere Substanzen – Sie werden zu Steuerungszwecken wie der pH-Einstellung zugesetzt oder um eine bessere Dispergierung oder Ausflockung zu bewirken, sind als Modifikatoren, Dispergiermittel und Beruhigungsmittel bekannt.

Zu den wichtigen Faktoren beim Konditionieren von Erz für die Flotation mit chemischen Reagenzien gehören gründliches Mischen und Dispergieren von Reagenzien durch die Pulpe, wiederholter Kontakt zwischen den Reagenzien und allen relevanten Erzpartikeln und Zeit für die Entwicklung von Kontakten mit den Reagenzien und Erzpartikeln erzeugen die gewünschten Reaktionen.

Reagenzien können in einer Reihe von Formen hinzugefügt werden, einschließlich fester, nicht mischbarer Flüssigkeiten, Emulsionen und Lösungen in Wasser. Die Konzentration der Reagenzien wird normalerweise während der Konditionierung genau kontrolliert. Die Zugabe von mehr Reagenz als erforderlich kann die Reaktion verzögern und die Effizienz verringern.

Der aktuelle Trend geht in Richtung der Entwicklung größerer, energieeffizienterer Flotationszellen. Eine Pulpe, die gemahlenes Erz, Flotationsreagenzien und Wasser enthält, wird Flotationszellen zugeführt. Typischerweise sind 10 bis 14 Zellen in einer Reihe von Roughern zu Scavengern angeordnet. Rougher werden verwendet, um eisenhaltige metallische Mineralien (Werte) von der Gangart grob abzutrennen. Aasfresser gewinnen kleinere Mengen an Restwerten aus dem Zellstoff zurück. Der Zellstoff bewegt sich von den raueren Zellen zu den Aasfressern, wenn Werte entfernt werden. Konzentrate, die aus dem Schaum in den Grob- und Spülzellen zurückgewonnen werden, werden zu Reinigungszellen geleitet, um das endgültige eisenhaltige Metallmineralkonzentrat herzustellen.

Flotationskollektoren sind von zwei allgemeinen Typen, nämlich (i) anionisch und (ii) kationisch. Anionenkollektoren ionisieren in Lösung, so dass die aktive Spezies (diejenige, die sich an die positiv geladene Mineraloberfläche anlagert) negativ geladen ist. Umgekehrt ist die aktive ionische Spezies in kationischen Flotationskollektoren positiv geladen.

Die Hauptanwendung der anionischen Flotation besteht darin, eisenhaltige Mineralien von Gangartmaterial wegzuschwimmen. Die am häufigsten verwendeten Sammler sind Fettsäuren oder Petroleumsulfonate. Heizöl wird häufig zusammen mit den Kollektoren hinzugefügt, um die Rückgewinnung von Eisenoxidpartikeln zu fördern, die feiner als etwa 10 Mikrometer sind. Umgekehrt wird die kationische Flotation verwendet, um Gangart von fein gemahlenem Roherz wegzutreiben und um kleine Mengen von Gangartmaterial aus einigen Erzkonzentraten zu entfernen. Kationensammler sind primäre aliphatische Amine oder Diamine, Beta-Amin oder Etheramine, im Allgemeinen in Acetatform.

Abfälle aus der Flotationszelle werden vom Tailings-Überlaufwehr gesammelt. Je nach Qualität des Schaums wird dieser zur weiteren Rückgewinnung von Eiseneinheiten rezykliert oder als Nachlauf entsorgt. Tailings enthalten verbleibende Gangart, nicht zurückgewonnene Eisenmineralien, chemische Reagenzien und Prozessabwasser. Im Allgemeinen werden Tailings zu einem Eindicker geleitet, bevor sie zu einem Tailings-Aufstau gelangen. Der Feststoffgehalt der Aufschlämmung variiert zwischen 30 % und 60 %. Nach der Eindickung werden die Tailings zu einem Staubecken gepumpt und Feststoffe werden zur weiteren Aufbereitung recycelt, um verbleibende Wertstoffe zu sammeln, und geklärtes Wasser wird in den Brech- und Mahlprozess zurückgeführt. Im Tailings pond werden Feststoffe aus der Suspension abgesetzt und der flüssige Anteil in die Mahlmühle zurückgeführt. Die bei der Flotation verwendeten chemischen Reagenzien haften im Allgemeinen an den Tailings-Partikeln und verbleiben im Tailings-Aufstau.

Verdickung/Filterung

Verdickungsmittel werden verwendet, um den größten Teil der Flüssigkeit aus aufgeschlämmten Konzentraten und Abfallaufschlämmungen (Tailings) zu entfernen. Eindickungstechniken werden normalerweise in zwei Phasen der Eisenerzproduktion eingesetzt. Sie sind (i) Konzentrate werden eingedickt, um den Feuchtigkeitsgehalt zu reduzieren und Wasser zurückzugewinnen, und (ii) aufgeschlämmte Tailings werden eingedickt, um Wasser zurückzugewinnen. Anlagen verwenden normalerweise mehrere Verdickungsmittel gleichzeitig.

Typischerweise verwenden Eisenerzbetriebe kontinuierliche Eindicker, die mit einem Rechenmechanismus ausgestattet sind, um Feststoffe zu entfernen. In Eindickern werden normalerweise mehrere Variationen von Rechen verwendet. Beim Eindicken von Konzentraten wird der Unterlauf des Eindickers (Konzentrat) aufgefangen und in einem Keramikscheiben-Vakuumfilter weiterbehandelt. Der Filter entfernt den größten Teil des restlichen Wassers aus dem Konzentrat. Die während des Eindickungsprozesses entfernte flüssige Komponente kann Flotationsreagenzien und/oder gelöste und suspendierte mineralische Produkte enthalten. Die Flüssigkeit wird normalerweise in einen Halteteich zurückgeführt, um in der Mühle wiederverwendet zu werden. Wenn Konzentrate eingedickt werden, wird das aus diesen Vorgängen resultierende feste Material als Endkonzentrat zur Agglomeration und weiteren Verarbeitung gesammelt. Eingedickte Tailings werden in ein Tailings-Auffangbecken entsorgt.

Schwerkraftkonzentration

Die Schwerkraftkonzentration wird in großem Umfang bei der Aufbereitung von Hämatit-Eisenerzen verwendet. Diese Technologie wird verwendet, um leichtere Gangart zu suspendieren und von dem schwereren wertvollen Mineral wegzutransportieren. Dieses Trennverfahren basiert hauptsächlich auf Unterschieden in den spezifischen Gewichten der Materialien und der Größe der zu trennenden Partikel. Werte können trotz Dichteunterschieden zusammen mit dem Gangmaterial (Tailings) entfernt werden, wenn die Partikelgrößen variieren. Aufgrund dieses potentiellen Problems müssen die Partikelgrößen durch die Verwendung von Klassifikatoren (wie Sieben und Hydrozyklonen) einheitlich gehalten werden. In der Vergangenheit wurden für Eisenerz drei Schwerkraft-Trennmethoden verwendet, nämlich (i) Waschen, (ii) Rütteln und (iii) Schwerkraftabscheider. Spiralen und Reichertkegel sind zwei weitere Methoden zur Schwerkrafttrennung.

Abfälle aus der Schwerkraftkonzentration sind Tailings aus Gangart in Form von grob- und feinkörnigen Partikeln und Prozesswasser. Dieses Material wird als Schlamm in einen Tailings pond gepumpt. Der Feststoffgehalt der Aufschlämmung variiert mit jedem Vorgang und liegt zwischen 30 % und 60 %. Nach der Abtrennung von Feststoffen in einem Tailings pond kann das Tailings-Wasser recycelt oder abgeleitet werden.

Waschen

Das Waschen ist das einfachste Eisenerzkonzentrierungsverfahren, das sich das hohe spezifische Gewicht und die vergleichsweise grobe Größe der eisenhaltigen Mineralien zunutze macht, um sie von der feineren, leichteren, kieselsäurehaltigen Gangart zu trennen, die überwiegend aus Quarz- und Tonmineralien besteht. Das Erz wird für die Wäsche vorbereitet, indem es in einer oder zwei Stufen auf eine Größe von weniger als 50 mm zerkleinert wird. Das zerkleinerte Erz wird Rundholzwäschern zugeführt. Die intensive Bewegung des Erzes durch die Schaufeln (ähnlich einer modernen Pug-Mühle) in Kombination mit dem gegenläufigen Wasser pendelt und entfernt die feine Kieselsäure effizient, um ein grobes, restliches, eisenreiches Produkt zu hinterlassen. Der Überlauf der Rundholzwäsche wird oft in Rechen- oder Spiralklassierern zurückgeführt, um zusätzliches Feineisen zurückzugewinnen. Einige Waschanlagen verwenden ein- oder zweistufige Spiralklassierer ohne Blockwäscher für Erze, die eine minimale Menge an klebriger Tongangart enthalten. Gehinderte Absetzklassierer verschiedener Typen werden manchmal auch verwendet, um feines Eisen zurückzugewinnen.

Jiggen

Jigging ist eine komplexere Form der Aufbereitung als einfaches Waschen und wird bei den härteren Erzen verwendet, die zerkleinert werden müssen, um die gangartreichen Schichten aufzubrechen. Vorrichtungen, die zur Aufbereitung von Eisenerz verwendet werden, sind im Grunde horizontale Siebe, die ein Erzbett mit einer Tiefe von etwa 150 mm bis 250 mm tragen. Das Erz wird an einem Ende zugeführt und durch die pulsierende Wirkung des Wassers geschichtet, die entweder durch eine oszillierende Pumpe oder durch eine physische Auf- und Abbewegung des Setzsiebs selbst verursacht wird. Wenn sich das Erz das Deck hinunter bewegt, ermöglicht das Pulsieren den leichteren Partikeln, sich ihren Weg zur Oberseite des Betts zu bahnen, während sich die schwereren, eisenreichen Partikel entlang der Basis absetzen. Die beiden Produkte werden am Ende der Setzmaschine getrennt, die leichteren Partikel über der Spitze des Austragswehrs und das Eisenerzkonzentrat unter dem Boden. Eisenerzlehren funktionierten am besten bei Partikeln im Bereich von 1 mm bis 25 m.

Schwere Medientrennung

Trennvorrichtungen für schwere Medien wurden in den 1950er Jahren als effektivere Alternative zum Rütteln für die Aufbereitung von Eisenerzen entwickelt. Trennverfahren für schwere Medien arbeiten nach dem Schwimm-Sink-Prinzip. Eine Suspension von feinem (minus 200 Mesh) Ferrosilizium in Wasser wird verwendet, um ein flüssiges Medium mit einem spezifischen Gewicht von etwa 3,0 zu erzeugen. Kieselsäurereiche Partikel mit einem spezifischen Gewicht von etwa 2,6 schwimmen auf der Oberfläche eines solchen Mediums, während die dichteren und schwereren Eisenerzpartikel mit einem spezifischen Gewicht über 4,0 sich am Boden absetzen. Das herkömmliche Medium zum Konzentrieren von grobem Erz ist Ferrosilizium, das 15 % Silizium und 85 % Eisen enthält. Wässrige Suspensionen, die 64 % bis 85 % fein gemahlenes Ferrosilicium enthalten, haben spezifische Gewichte im Bereich von 2,2 bis 3,6.

Die Trenngefäße für grobe Erze (plus 9 mm) sind üblicherweise Wendelsichter, Rechensichter oder rotierende Trommeln. Erz feiner als 9 mm und gröber als 3 mm können in Schwerstoffzyklonen abgeschieden werden, wo die hohen Gravitationskräfte das Absetzen der schweren Eisenerzpartikel beschleunigen. Anstelle von Ferrosilizium wird fein gemahlener Magnetit verwendet, um die schweren Medien für die Zyklonabscheider herzustellen. Die Dynamik des Zyklons schafft trotz des geringeren spezifischen Gewichts des Magnetits die erforderliche Dichte und Medienfließfähigkeit. Außerdem sind die Kosten für Magnetit viel geringer als für gemahlenes Ferrosilizium.

Das Medium, Ferrosilizium und Magnetit, wird von den Sink- und Float-Produkten auf Feinsieben, die mit Waschrinnen und Wassersprühern ausgestattet sind, gewaschen und mit Magnetabscheidern aus dem Waschwasser zurückgewonnen und recycelt.

Spiralen

Die Spirale, die zuerst für die Behandlung von Strandsand entwickelt wurde, wird bei der Eisenerzkonzentration verwendet, um Erze mit minus 6 mesh (3,36 mm) bis 100 mesh (0,149 mm) zu behandeln. Die Effizienz unter 100 Mesh nimmt schnell ab und Spiralen sind bei feineren Materialien wirkungslos. Spiralen werden normalerweise mit einer Stoffdichte von 25 % bis 30 % Feststoffen betrieben.

Spiralen werden häufig für die ergänzende Gewinnung von Feineisen aus Handelserzarten verwendet und sind das primäre Konzentrationsgerät für die glänzenden Hämatiterze des Labrador-Trogs und ähnliche Erze, die durch Mahlen von nicht feiner als 20 Mesh freigesetzt werden können.

Spiralkonzentratoren sind Fließfilmtrenngeräte. Der allgemeine Betrieb ist eine kontinuierliche laminare Gravitationsströmung auf einer geneigten Oberfläche. Der Mechanismus der Trennung umfasst primäre und sekundäre Strömungsmuster. Der Primärstrom ist im Wesentlichen die Aufschlämmung, die unter der Schwerkraft den spiralförmigen Trog hinunterfließt. Das sekundäre Strömungsmuster verläuft radial über den Trog. Hier bewegen sich die obersten Flüssigkeitsschichten, die Teilchen höherer Dichte umfassen, von der Mitte weg, während sich die untersten konzentrierten Schichten von Teilchen höherer Dichte in Richtung der Mitte bewegen. Spiralen erfordern die Zugabe von Wasser an verschiedenen Punkten entlang der Spirale, um das Waschen des Eisenerzes zu unterstützen, d. h. das Abtransportieren der leichten Gangart aus dem dichten Erz. Die Menge des Waschwassers und seine Verteilung in der Wendelrinne können den Betriebsanforderungen angepasst werden. Die Punktsteuerung minimiert den Gesamtwasserbedarf, indem Wasser im effektivsten Winkel effizient in den fließenden Zellstoff geleitet wird.

Der Spiralkonzentrator ist ein Trog mit gekrümmtem Boden, der spiralförmig um eine vertikale Achse gewunden ist. Wenn es oben mit einer Aufschlämmung aus Eisenerz und Gangart beschickt wird, erreicht die weniger dichte Gangart, die leichter durch das Wasser suspendiert wird, eine größere Tangentialgeschwindigkeit als die Eisenminerale und wandert zum äußeren Rand der spiralförmigen Rinne. Entlang des inneren Randes hinzugefügtes Waschwasser hilft, die leichtere Gangart wegzuwaschen. Nach einigen Umdrehungen bildet sich entlang des inneren Randes ein Band aus Eisenmineral und die Gangart bildet Bänder zum äußeren Rand hin. Entlang des inneren Randes sind Öffnungen angeordnet, um die Eisenmineralien zu sammeln und zu entfernen.

Die Gangart bleibt in der Spirale und tritt unten aus.

Reichertkegel

Die Hauptvorteile des Reichert-Kegels sind die Kapazität und die Fähigkeit, feine schwere Mineralien effizient bis zu einer Maschenweite von etwa 325 zu gewinnen, feiner als es mit Spiralen erreichbar ist. Ein einzelner Reichert-Kegel hat eine Kapazität von bis zu 100 Tonnen pro Stunde und kann effektiv zur Rückgewinnung von spiegelnden Hämatit-Feinstoffen eingesetzt werden.

Der Reichert-Kegel ist ein Fließfilmkonzentrator. Die dichteren Teilchen konzentrieren sich am Boden eines fließenden Schlammfilms mit einem Feststoffgehalt von etwa 60 Gew.-%. Der Trennmechanismus ist eine Kombination aus einem behinderten Absetzen der dichten Partikel und einem interstitiellen Rieseln der feinen Partikel. Das Trennelement in der Reichert-Einheit ist ein nach innen geneigter Kegel mit einem Durchmesser von 1,9 m. Der Futterbrei wird gleichmäßig um den Umfang des Kegels herum verteilt. Wenn der Zellstoff durch die Schwerkraft zur Mitte fließt, konzentrieren sich die feinen und die schweren Partikel am Boden und werden durch einen ringförmigen Schlitz in der Nähe der Kegelspitze entfernt. Das Tailing fließt über den Schlitz und wird an der Spitze oder Mitte des Kegels gesammelt. Da die Effizienz dieses Trennverfahrens relativ gering ist, wird es mehrere Male innerhalb einer einzigen gestapelten Kegelanordnung wiederholt, um die Rückgewinnung zu erhöhen. Im Allgemeinen wird das hochgradigste Konzentrat im primären Trennkegel produziert.

Magnetische Trennung

Magnetische Trennung wird normalerweise verwendet, um natürliches magnetisches Eisenerz (Magnetit) von einer Vielzahl weniger magnetischer oder nicht magnetischer Materialien zu trennen. Während der magnetischen Separation geht ein beträchtlicher Prozentsatz der aufzubereitenden Eiseneinheiten an Tailings verloren, da Hämatit nur schwach magnetisch ist.

Die Magnetabscheidung wird entweder in trockener oder in nasser Umgebung durchgeführt. Nasssysteme sind häufiger. Die magnetische Trennung von Eisenerzen kann entweder als niedrige oder hohe Intensität kategorisiert werden. Separatoren mit niedriger Intensität verwenden Magnetfelder zwischen 1000 und 3000 Gauß. Die Niedrigintensitätstechnik wird normalerweise bei Magnetiterz verwendet und ist eine kostengünstige und effektive Trennmethode. Die Methode mit niedriger Intensität erfasst nur hochmagnetisches Material (Magnetit). Der hochintensive Separator verwendet Felder mit einer Stärke von bis zu 20.000 Gauss. Dieses Verfahren wird verwendet, um schwach magnetische Eisenminerale (Hämatit) von nicht- oder weniger magnetischem Gangartmaterial zu trennen. Andere Faktoren, die bei der Bestimmung des verwendeten Magnetabscheidersystems wichtig sind, sind die Partikelgröße und der Feststoffgehalt der Erzaufschlämmung.

Es werden verschiedene Arten von Magnettrenntechnologien verwendet. Diese werden unten beschrieben.

- Nass- und Trocken-Magnetabscheidung mit geringer Intensität (LIMS)

- High Gradient Magnetic Separation (HGMS)

- Nass-Magnetabscheidung mit hoher Intensität (WHIMS)

- Rollenmagnetabscheider zur Verarbeitung schwachmagnetischer Erze

- Induktionswalzen-Magnetseparation (IRMS) zum Konzentrieren von Trockenerzen

Andere verwendete Mechanismen umfassen magnetische Riemenscheiben, induzierte Rollenseparatoren, Kreuzbandseparatoren und Ringtypseparatoren.

Typischerweise umfasst die magnetische Trennung drei Trennstufen. Dies sind (i) Cobbing, (ii) Reinigen / Schruppen und (iii) Finishing. Jede Stufe verwendet mehrere Trommeln in einer Reihe, um die Trenneffizienz zu erhöhen. Jede nachfolgende Stufe arbeitet mit feineren Partikeln als Ergebnis der Entfernung von übergroßen Partikeln in früheren Trennungen. Cobbers arbeiten mit größeren Partikeln (9 mm) und lehnen etwa 40 % des Futters als Schwänze ab. Trockentrennung mit geringer Intensität wird manchmal in der Cobbing-Stufe des Trennverfahrens verwendet. Reiniger oder Scavenger arbeiten an Partikeln im Bereich von 48 Mesh (0,32 mm) und entfernen nur 10 % bis 15 % des Futters als Reste. Schließlich bearbeiten Veredler Erzpartikel mit einer Maschenweite von weniger als 100 (0,149 mm) und entfernen die restlichen 5 % der Gangart. Dies liegt an der hochkonzentrierten Natur des Futters in diesem Stadium.

Nassprozesse mit geringer Intensität umfassen typischerweise Förderer und Drehtrommelabscheider mit Permanentmagneten und werden hauptsächlich bei Erzpartikeln mit einer Größe von 9 mm oder weniger verwendet. Bei diesem Verfahren wird Erz mit einem Förderer in den Separator geleitet, wo Magnetitpartikel angezogen und an den Seiten der Trommel festgehalten werden, bis sie aus dem Magnetfeld herausgetragen und in einen geeigneten Konzentratbehälter überführt werden. Das nicht magnetische oder weniger magnetische Gangartmaterial bleibt zurück und wird einem Tailings-Teich zugeführt. In manchen Betrieben werden mehrere Fässer in Reihe geschaltet, um die Rückgewinnung zu maximieren.

Hochintensive Nassabscheider erzeugen hohe Magnetfeldgradienten, indem sie eine Matrix aus geformten Eisenstücken verwenden, die als Sammelstellen für paramagnetische Partikel dienen. Diese Formen können Kugeln, Stäbe, gerillte Platten, Streckmetall und Fasern umfassen.

Die primären Abfälle aus dieser Art des Betriebs sind Abraum aus Gangart in Form von grob- und feinkörnigen Partikeln und Abwasserschlamm bei der Nassabscheidung. Auch partikuläre Abfälle aus der Trockenabscheidung können aufgeschlämmt werden. Nach der Abtrennung von Feststoffen in einem Eindicker oder Absetzbecken werden die Feststoffe zu einem Absetzbecken geleitet und die flüssige Komponente kann zur Mühle zurückgeführt oder entsorgt werden, wenn die Wasserqualitätskriterien erfüllt sind.

Nasse hochintensive magnetische Trennung (WHIMS) wurde entwickelt, um nichtmagnetische Eiseneinheiten zurückzugewinnen. Sie können je nach verwendeter Matrix über einen breiten Partikelgrößenbereich von 10 Mesh (2 mm) bis 500 Mesh effektiv angewendet werden. WHIMS-Anwendungen umfassen die Rückgewinnung von Eisen aus natürlichen Feinerzen, die Veredelung von Spiralkonzentraten und die Rückgewinnung von Hämatit aus Tailings. Bei Nass-Hochintensitäts-Magnetseparationen (WHIMS) erzeugen Elektromagnete ein sehr starkes Magnetfeld, das an eine Matrix angelegt wird, die aus Stahlkugeln, beabstandeten Rillenplatten, Stahlwolle oder Streckmetallstücken besteht. Die Matrix ist in einem kreisförmigen Ring enthalten, der zwischen den Hochintensitätsmagneten gedreht wird. Die Eisenerzaufschlämmung wird an einer Stelle eingeführt, an der sich die Matrix im Feld befindet. Die um die Matrix herum entwickelten hohen magnetischen Gradienten halten den Hämatit fest, während die Gangart durchgespült wird. Das Hämatitkonzentrat wird freigesetzt und entladen, wenn sich die Matrix aus dem Magnetfeld herausbewegt.

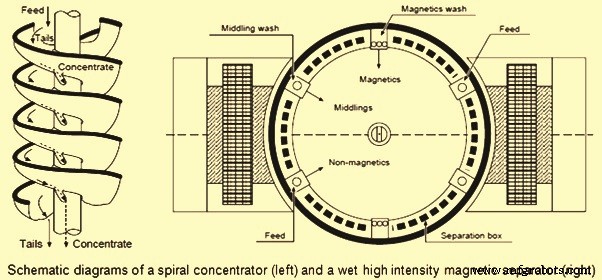

Abb. 1 zeigt ein schematisches Diagramm einer Spirale und eines WHIMS.

Abb. 1 Schematische Darstellung einer Spirale und einer LAUNE

Herstellungsprozess

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Aufbereitung von Eisenerzen

- Abbau von Eisenerzen

- Geologie, Prospektion und Exploration für Eisenerzlagerstätten

- Verständnis von Eisenerzen und Abbau von Eisenerz

- Verfahren zur Aufbereitung von Eisenerzen

- Verfahren zum Schmieden von Metallen

- Eine Kurzanleitung zum Verkauf von spitzenlosen Schleifmaschinen