Produktionsprozesse für geschweißte Rohre

Produktionsprozesse für geschweißte Rohre

Stahlrohre sind lange, hohle Rohre, die hauptsächlich verwendet werden, um flüssige oder fluidisierte Produkte von einem Ort zum anderen zu befördern. Sie werden hauptsächlich durch zwei unterschiedliche Produktionsprozesse hergestellt, die entweder zu einem geschweißten Rohr oder einem nahtlosen Rohr führen.

Geschweißte Stahlrohre werden entweder mit einer Längsnaht oder einer spiralförmigen (wendelförmigen) Naht hergestellt. Die Durchmesser dieser Rohre reichen von ca. 6 mm bis 2.500 mm bei Wandstärken im Bereich von 0,5 mm bis ca. 40 mm.

Das Ausgangsmaterial für die Herstellung der geschweißten Rohre ist gewalztes Flachprodukt, das je nach Rohrherstellungsverfahren, Rohrabmessungen und Anwendung warmgewalztes (HR) oder kaltgewalztes (CR) Stahlband/Skelp und HR-Breitband sein kann Teller. Dieses Ausgangsmaterial kann sowohl im heißen als auch im kalten Zustand zu Rohren geformt werden. Der Umformprozess kann entweder ein kontinuierlicher Prozess oder ein Einzelrohr-Umformprozess sein.

Beim kontinuierlichen Rohrformprozess wird abgewickeltes Bandmaterial aus einem Speicher entnommen, wobei das vordere Ende und das hintere Ende der aufeinanderfolgenden Rollen miteinander verschweißt werden. Beim Einzelrohrformungsprozess wird der Rohrformungs- und Schweißvorgang in einer einzelnen Rohrlänge durchgeführt.

Es gibt zwei Arten von Schweißverfahren, die hauptsächlich für die Herstellung von geschweißten Rohren verwendet werden. Dies sind (i) Pressschweißverfahren und (ii) Schmelzschweißverfahren. Die üblicherweise verwendeten Druckschweißverfahren sind (i) Druckschweißverfahren, z. Fretz-Moon-Verfahren, (ii) elektrisches Gleichstrom-Widerstandsschweißen (ERW), (iii) elektrisches Niederfrequenz-Widerstandsschweißen (LF), (iv) Hochfrequenz-Induktionsschweißen (HF) und (v) HF-Leitungsschweißen . Die üblicherweise verwendeten Schmelzschweißverfahren sind (i) Unterpulverschweißen (SAW) und (ii) Schutzgasschweißen.

| Tab 1 Herstellungsverfahren für geschweißte Rohre | |||||

| Umformprozess | Schweißprozess | Schweißart | Schweißtyp | Rohrgrößenbereich (AD) in mm | |

| Kontinuierlicher Prozess | Hochdruckschweißen | Fretz-Mond | Längsrichtung | 13-115 | |

| Elektrisches Widerstandsschweißen (ERW) | 1. Gleichstrom (DC) 2. Niederfrequenz (NF) 3. Hochfrequenz (HF) | Längsrichtung | 10-20 | ||

| 10-115 | |||||

| 20-600 | |||||

| Lichtbogenschweißen (Schmelzschweißen) | 1. Untergetauchter Lichtbogen (SAW) 2. Metall-Schutzgas (MAG) (für Heftschweißen) 3. Metall-Schutzgas (WIG, MIG, ERW)* | Spirale Spirale/ längs | 168–2.500 | ||

| 405-2030 | |||||

| 30–500/ 10–420 | |||||

| 1. Einzelner Umformvorgang 2. 3-Walzen-Biegemaschine 3. C-Presse | 1. Untergetauchter Lichtbogen (SAW) 2.Gasmetallbogen (TIG, MIG, ERW)* | Längsrichtung | 500 und höher | ||

| 200–600 | |||||

| 1. Einzelner Umformvorgang 2. U/O-Presse | 1. Untergetauchter Lichtbogen (SAW) 2. Gas-Metall-Lichtbogen (MAG) (zum Heftschweißen) | Längsrichtung | 455-1625 | ||

| *Rohr aus Edelstahl (SS) | |||||

Druckschweißverfahren

Das beliebte Druckschweißverfahren ist das Fretz-Moon-Verfahren.

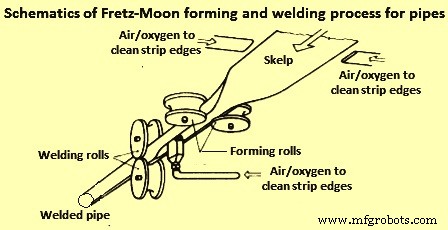

Fretz-Moon-Prozess – Fretz-Moon ist der Name des Erfinders des Verfahrens. Dabei wird Stahlband als Endlosband in einer Umform- und Schweißlinie auf Schweißtemperatur erwärmt (Bild 1). Die Walzen formen das Band kontinuierlich zu einem offenen Nahtrohr. Danach werden die Stoßkanten zusammengepresst und durch ein Verfahren verschweißt, das auf der Schmiedeschweißtechnik basiert. Mit diesem Verfahren können Rohre von 40 mm bis 115 mm Außendurchmesser (AD) hergestellt werden. Die Schweißgeschwindigkeit reicht von 200 m/min (Meter pro Minute) bis 100 m/min.

Heute wird das Endlosrohr aus dem Fretz-Moon-Werk direkt einem Streckreduzierwalzwerk zugeführt. Dieses Walzwerk ist in der Auslauflinie vorgesehen, um das Rohr gleicher Schmelze auf verschiedene Durchmesser bis hinunter zu etwa 13 mm zu walzen. Das Rohr wird dann zur Platzierung auf den Kühlbetten in einzelne Längen geschnitten. Diese Kombination bietet den Vorteil, dass die Fretz-Moon-Anlage für einen einzigen, konstanten Rohrdurchmesser verwendet werden kann, wodurch kostenintensive Rollenwechsel- und Umrüstarbeiten entfallen.

Abb. 1 Schematische Darstellung des Fretz-Moon-Form- und Schweißprozesses für Rohre

Als Ausgangsmaterial dienen die HR-Spulen. Die Coils werden mit hoher Geschwindigkeit abgewickelt und das Band im Schlaufenspeicher gespeichert. Das eingelagerte Material dient als Puffer während des kontinuierlichen Produktionsprozesses. Dadurch kann das hintere Ende des laufenden Bandes mit dem vorderen Ende des Bandes des nächsten Coils stumpf verschweißt werden. Das kontinuierliche Band wird dann zu einem Tunnelofen gebracht, wo es auf eine hohe Temperatur erhitzt wird. Seitlich angeordnete Brenner erhöhen die Temperatur an den Bandkanten auf eine Schweißtemperatur, die etwa 100 °C bis 150 °C höher ist als die in der Bandmitte herrschende Temperatur. Das Formwalzgerüst formt das einlaufende Band kontinuierlich zu einem Schlitzrohr, dessen Umfang im nachgeschalteten Quetschrollen-Schweißgerüst geringfügig (um ca. 3 %) reduziert wird. Das Schweißgerüst ist um 90 Grad zum Vorgängergerüst versetzt. Der Schweißständer erzeugt den Stauchdruck, der bewirkt, dass die Kanten zusammengepresst und verschweißt werden. Das Schweißgefüge wird in den nachgeschalteten Reduzierwalzgerüsten nochmals um 90 Grad versetzt weiter verdichtet. Diese Reduzierrollenständer dimensionieren das Rohr. Ist kein Streckreduzierwalzwerk vorhanden, schneidet eine nachgeschaltete fliegende Säge das Endlosrohr in Einzellängen. Diese geschnittenen Rohre werden über ein Kühlbett zum Rohrendbearbeitungsbereich befördert.

ERW-Rohrproduktionsprozesse

Für die ERW-Rohrproduktion wird sowohl Gleichstrom (DC) als auch Wechselstrom (AC) verwendet. Beim AC-Schweißverfahren wird entweder NF-Strom oder HF-Strom verwendet.

DC-Prozess – Gleichstromverfahren nutzt den Quasi-Gleichstromeffekt (Rechteckwellensystem). Das Hauptmerkmal eines Rechteckwellen-Schweißgeräts ist, dass nur Hochspannung/niedriger Strom verwendet wird, bis der Schweißpunkt erreicht ist. Elektrisch besteht der Hauptunterschied zwischen Gleichstrom und Rechteckwelle darin, dass der Netzstrom gleichgerichtet wird (durch einen Vollwellengleichrichter), ohne durch einen Abwärtstransformator zu gehen. Das DC-Verfahren wird zum Längsschweißen von kleinen Rohren bis 20 mm AD (30 mm AD in Sonderfällen) mit dünnen Wandstärken von 0,5 mm bis 2 mm verwendet. Aufgrund der Toleranzanforderungen wird CR-Band als Ausgangsmaterial für diesen Prozess verwendet.

Der Vorteil des DC-Schweißens gegenüber den LF- und HF-Schweißverfahren ist die glatte Oberfläche der Innenlage mit kleinen Graten (Verstärkung). Dies ist wichtig, wenn das Rohr innen eine glatte Schweißnaht benötigt und es nicht möglich ist, den Schweißgrat zu entfernen (z. B. Wärmetauscherrohre).

Der Anwendungsbereich des DC-Verfahrens wird durch die elektrische Leistung begrenzt, die von den im Verfahren verwendeten Scheibenelektroden übertragen werden kann. Die dabei erzielte Schweißgeschwindigkeit liegt im Bereich von 50 m/min bis 100 m/min. Rohre, die nach dem DC-Verfahren hergestellt werden, werden in der Regel nachträglich kaltstreckreduziert. Dadurch wird die Dicke des Hauptkörpers des Rohrs etwas mehr als die der Schweißzone erhöht, was dazu führt, dass das Rohr praktisch überhaupt keinen inneren Schweißüberstand aufweist.

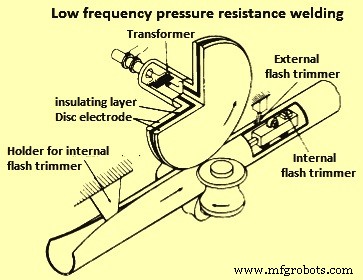

LF-Prozess –Beim LF-Verfahren wird mit Wechselstrom im Frequenzbereich zwischen 50 Hz (Hertz) bis 100 Hz geschweißt. Eine Elektrode, bestehend aus zwei isolierten Scheiben aus einer Kupferlegierung (Cu), dient nicht nur der Stromzuführung, sondern auch als Umformwerkzeug und Element, das den erforderlichen Schweißdruck erzeugt (Bild 2). Mit dem Verfahren werden längsnahtgeschweißte Rohre im Durchmesserbereich von 10 mm bis 115 mm bei Schweißgeschwindigkeiten von bis zu 90 m/min je nach Wandstärke hergestellt.

Abb. 2 Niederfrequenz-Druckwiderstandsschweißen

Die Elektroden sind die kritische Komponente des Prozesses, da sie mit einer Nut versehen werden müssen, die dem Durchmesser des herzustellenden Rohres entspricht. Auch diese Nut ist während des Betriebes ständig auf Verschleiß zu kontrollieren.

Das Material während des Druckschweißprozesses bildet entlang der Schweißzone einen inneren und äußeren Grat, der in der Linie stromabwärts durch interne und externe Trimmer entfernt werden muss. Das Verfahren kann Schweißnähte mit einem hohen Maß an Perfektion erzeugen, sofern das Verfahren sorgfältig überwacht wird, um die verschiedenen Anforderungen zu erfüllen.

HF-Prozesse – Das HF-Widerstandsschweißverfahren zur Herstellung von Rohren wurde in den 1960er Jahren eingeführt. Das Verfahren beinhaltet das Anlegen von elektrischem HF-Wechselstrom im Bereich von 200 kHz (Kilohertz) bis 500 kHz. Die Rohrumformung und der Energieeintrag werden von getrennten Einheiten durchgeführt. Das Band wird in einem Profilwalzwerk oder in einem verstellbaren Walzgerüst (natürliche Funktionsumformung) zu einem Schlitzrohr für eine Vielzahl von Rohrprodukten geformt. Dazu zählen Leitungs- und Konstruktionsrohre im Abmessungsbereich von rund 20 mm bis 600 mm AD und Wanddickenbereich von 0,5 mm bis 16 mm sowie Rohrrohlinge für ein nachgeschaltetes Streckreduzierwalzwerk. Ausgangsmaterial ist HR-Breitband oder Skelp. Je nach Rohrdimension und Anwendung, insbesondere bei Präzisionsrohren, kann dem Stahlband ein Beizvorgang vorgeschaltet werden oder es kommt CR-Band zum Einsatz. Die Coils werden mit hoher Geschwindigkeit abgewickelt und das Band im Schlaufenspeicher gespeichert. Das eingelagerte Material dient als Puffer während des kontinuierlichen Produktionsprozesses. Dadurch kann das hintere Ende an das vordere Ende des Streifens des nächsten Coils stumpfgeschweißt werden. Die Rohrschweißmaschine arbeitet kontinuierlich mit einer Geschwindigkeit von 10 m/min bis 120 m/min, indem sie Band aus dem Schlaufenspeicher zieht.

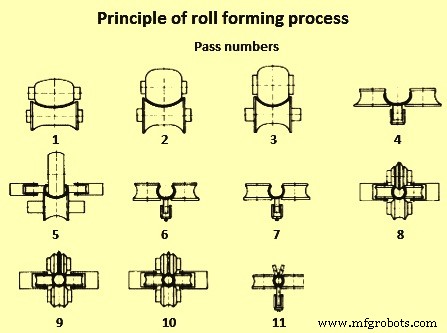

Bild 3 zeigt das Prinzip eines Rollformwerks. Das Profilwalzwerk wird für Rohrdurchmesser bis maximal 600 mm eingesetzt. Sie besteht in der Regel aus 8 bis 10 weitgehend angetriebenen Profiliergerüsten, in denen das Band stufenweise (1 bis 7 Gerüste) schrittweise zu einem Schlitzrohr umgeformt wird. Die letzten drei Stiche (8-10 Gerüste) sind in der Regel Fertigstiche, die das Offenfalzrohr zum Schweißtisch (11) führen. Die Formrollen sind genau auf den Endrohrdurchmesser abzustimmen. Bei Rohren mit großem Durchmesser kann auch der natürliche Funktionsumformprozess angewendet werden.

Abb. 3 Prinzip des Rollformprozesses

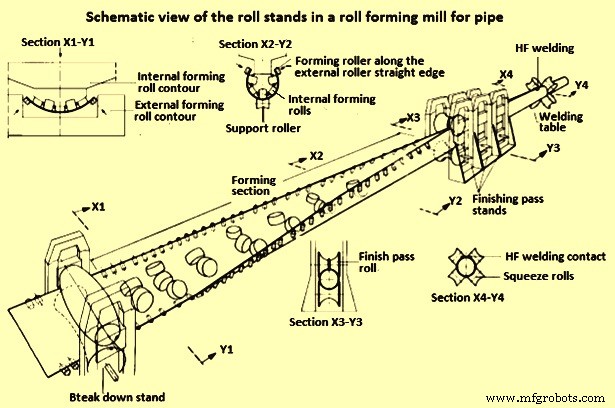

Die Hauptmerkmale eines Formwalzgerüstes bestehen darin, dass mehrere nicht angetriebene Innen- und Außenformrollen, die in einem weiten Produktdurchmesserbereich einstellbar sind, in einer trichterförmigen Formlinie angeordnet sind, die das Band allmählich in eine offene Nahtrohrform biegen. Nur das Abbaugerüst am Einlauf und die Fertigwalzgerüste am Auslauf werden tatsächlich aufgefahren. Eine schematische Ansicht der Walzgerüste in einem Profilwalzwerk ist in Fig. 4 gegeben. In der Figur sind bestimmte Querschnittsdetails gezeigt, die den Verformungsgrad n und die Anordnung der Formwalzen an verschiedenen Abschnitten entlang der Linie anzeigen. P>

Abb. 4 Schematische Darstellung der Walzgerüste in einem Profilwalzwerk

Der Schweißprozess nutzt gleichzeitig Druck und Wärme, um die Bandkanten der offenen Naht ohne Zusatzwerkstoff miteinander zu verbinden. Quetsch- und Druckrollen im Schweißständer bringen die Kanten des Offenfalzrohres nach und nach zusammen und bringen den zum Schweißen notwendigen Druck auf. Die Verwendung von HF-Wechselstrom als Energiequelle zur Erzeugung der für den Schweißprozess benötigten Wärme bietet mehrere Vorteile. Beispielsweise hat er gegenüber normalem Wechselstrom den Vorteil, dass er über den Querschnitt des Leiters eine sehr hohe Stromdichte (Fluss) erzeugt. Der HF-Strom bewirkt durch seine HF den Aufbau eines magnetischen Feldes im Mittelkern des Leiters. In diesem Bereich ist der ohmsche Widerstand des Leiters am höchsten, so dass das Elektron am äußeren Oberflächenbereich des Leiters den Weg des geringsten Widerstands nimmt (Skin-Effekt). Somit fließt der Strom entlang der Bandkanten des Schlitzrohres bis zu dem Punkt, an dem die Bandkanten aneinanderstoßen (Schweißpunkt), und die anschließende Konzentration, begünstigt durch die Nähe des Minusleiters, führt zu einer hohen Energieausnutzung . Unterhalb des Curie-Punktes (768 °C) beträgt die Stromeindringtiefe nur noch wenige hundertstel Millimeter. Sobald der Stahl über diese Temperatur erhitzt wird, wird er unmagnetisch und die Stromeindringtiefe steigt auf mehrere Zehntel Millimeter bei Frequenzen im Bereich von 450 kHz.

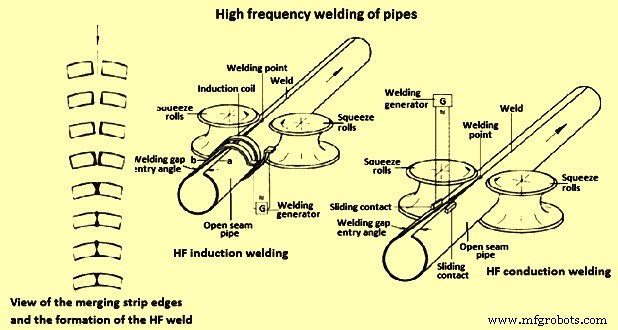

Der Schweißstrom kann sowohl leitend über Schleifkontakte als auch induktiv über Ein- oder Mehrwindungsspulen in die offene Naht eingebracht werden. Entsprechend wird in der Nomenklatur zwischen HF-Induktionsschweißen (HFI-Schweißen) und HF-Leitungsschweißen unterschieden. Eine schematische Ansicht des HF-Schweißens von Rohren ist in Abb. 5 dargestellt.

Bild 5 HF-Schweißen von Rohren

In jüngster Zeit wurde ein Formungsverfahren für gerade Kanten entwickelt, um kleinen Produktionschargen, hochfesten niedriglegierten (HSLA) Stahlqualitäten und extremen Wanddicken/Durchmesser-Verhältnissen gerecht zu werden. Bei diesem Verfahren werden anstelle der Bodenformwalzen Walzenlineale verwendet. Dies hat zu einer wesentlichen Verringerung der Länge der Formstraße geführt. Mit diesem Verfahren können Rohre mit Wanddicken-/Durchmesserverhältnissen von 1:8 bis 1:100 geformt werden.

Die Steigerung der Mühleneffizienz wird erreicht, indem die Umstellungszeit von einer Rohrgröße auf eine andere Rohrgröße durch die Einführung eines Formgebungsprozesses mit zentraler Werkzeugeinstellung (CTA) reduziert wird. Alle Walzen der Formstraße sind in einem Träger montiert und werden durch das CTA-Verfahren von einem einzigen Motor verstellt. Das bedeutet, dass über den gesamten Abmessungsbereich hinweg keine Formrollen-(Werkzeug-)Wechsel notwendig sind. Dies führt zu einer erheblichen Verkürzung der Formatkonvertierung und der Einrichtungszeit.

Vor dem Einlauf des Bandes in die Formierpartie wird das Band durch einen Längsbesäumscheren gerichtet und auf eine konstante Breite besäumt. Zur Schweißvorbereitung können die Schnittkanten zusätzlich abgeschrägt werden. Das Band wird dann zu einem Offennahtrohr geformt und mit noch relativ weitem Spalt durch die Fertigwalzgerüste dem Schweißtisch zugeführt. Die obenliegenden Finishrollen, deren Breite sich zum Schweißpunkt hin verjüngt, bestimmen den Spalteintrittswinkel und steuern dessen zentrale Position im Schweißtisch. Dort werden die aufeinander zulaufenden Bandkanten durch die geformten Abquetschrollen gegeneinander gedrückt und anschließend mittels HF-Widerstandsverfahren verschweißt. Der Strom kann entweder induktiv über eine um das Schlitzrohr angeordnete Induktionsspule oder leitend über um das Schlitzrohr verlaufende Schleifkontakte übertragen werden.

Die beim Pressschweißen von Rohren (ab ca. 30 mm ID) entstehenden Außen- und Innengrate werden in der Regel durch Hobeln oder Schaben des noch heißen Materials besäumt. Das Rohr wird dann gerundet und zwischen zwei bis sechs Kalibrierständern kalibriert. Diese Gerüste sind in der Regel auf Umfangsreduzierung ausgelegt. Der Prozess bewirkt auch eine Richtwirkung auf das Rohr. Die Hinzufügung einer mehrsträngigen Formwalzen-Kalibriereinheit im Rohrauslaufbereich des Walzwerks kann auch ermöglichen, dass das Rundrohr direkt zu Spezialprofilen geformt wird.

Die beschnittene Schweißnaht wird durch die zerstörungsfreie Prüfung untersucht und das Rohr wird mit einer fliegenden Trennmaschine in die gewünschten Längen geschnitten. Das Schneiden des Rohrs kann nach einem der beiden Verfahren erfolgen, nämlich (i) durch Abbrechen des Rohrs an einer schmalen induktiv erwärmten Zone, (ii) Rotationsschneiden durch die scheibenartigen Klingen oder (iii) durch Kalt- oder Reibungstrennsägen .

Die HF-Schweißnaht kann je nach Anwendung des Rohres entweder im geschweißten Zustand belassen oder anschließend im Normalisierungsbereich wärmebehandelt werden. Es kann auch ein partielles induktives Glühen der Schweißnaht am Endlosrohr durchgeführt werden oder das Einzelrohr nach dem Ablängen einer separaten Wärmebehandlung unterzogen werden.

Beim HF-Induktionsschweißverfahren können je nach Wandstärke und Anwendung Schweißgeschwindigkeiten von bis zu 120 m/min erzielt werden. Der Prozess ist in Bild 5 dargestellt. Das HF-Leitungsschweißen ist auch als „Thermatool“-Verfahren bekannt. Dabei können je nach Wandstärke und Anwendung Schweißgeschwindigkeiten von bis zu 100 m/min erreicht werden. Der Vorgang ist auch in Abb. 5 dargestellt.

Schmelzschweißverfahren

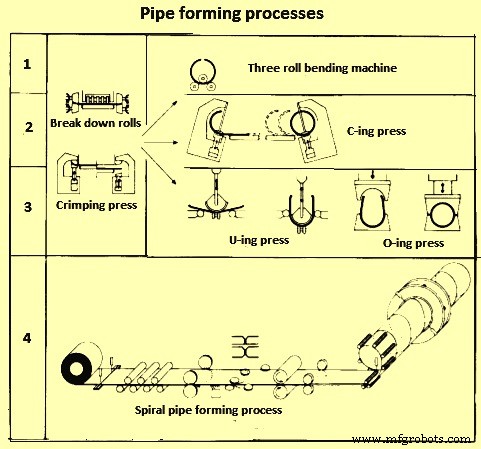

Schmelzgeschweißte Stahlrohre werden normalerweise zur Herstellung von Rohren mit großem Durchmesser für den Rohrleitungsbau verwendet. Die beim Schmelzschweißen verwendeten Rohrumformverfahren sind (i) das Drei-Walzen-Biegeverfahren zum Blechumformen, das entweder als Kalt- oder Warmumformverfahren eingesetzt wird, (ii) das C-ing-Press-Verfahren zum Kaltumformen von Blechen, (iii ) das U-förmige und O-förmige Pressverfahren zum Kaltformen von Blechen und (iv) das Spiralrohrformverfahren zum Kaltformen von breiten Bändern oder Blechen. Diese Prozesse sind in Abb. 6 dargestellt.

Abb. 6 Rohrumformprozesse

Von den obigen vier Verfahren sind die letzten beiden Verfahren, nämlich (i) das U-förmige und das O-förmige Pressverfahren zum Kaltformen von Blechen und (ii) das Spiralrohrformverfahren zum Kaltformen von breiten Bändern oder Blechen Häufig verwendete Prozesse in den meisten heutigen Produktionsanlagen.

Das UP-Schweißverfahren (UP-Schweißverfahren) oder eine Kombination aus Schutzgas-Heftschweißen mit nachgeschaltetem UP-Schweißen ist weithin als Standardverfahren zum Schweißen von Rohren mit großem Durchmesser akzeptiert. Die Schmelzschweißverfahren werden auch bei der Herstellung von spiral- und längsnahtgeschweißten Rohren aus hochlegierten Edelstählen eingesetzt. Das Produkt liegt in diesem Fall in Form eines dünnwandigen Rohrs im Durchmesserbereich von etwa 10 mm bis 600 mm vor. Neben dem reinen WIG-Verfahren (Wolfram-Inertgas-Schweißen) kommen auch verschiedene kombinierte Schweißverfahren zum Einsatz. Dies sind zum Beispiel TP (Wolfram-Plasma)-Lichtbogenschweißen + WIG, TP + MIG (Metall-Inertgas)-Schweißen und TP + SAW-Verfahren.

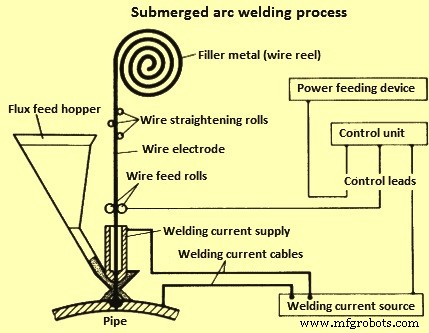

SAW-Prozess – Das UP-Verfahren ist ein elektrisches Schmelzschweißverfahren, das mit verdecktem Lichtbogen durchgeführt wird. Im Vergleich zum Lichtbogenschweißen mit Schweißelektroden ist der Lichtbogen beim UP-Verfahren unter einer Decke aus Schlacke und Pulver verborgen. Eines der charakteristischen Merkmale des SAW-Prozesses ist seine hohe Abscheidungsrate, die im Wesentlichen auf die hohe angewendete Stromstärke in Kombination mit einer günstigen Wärmebilanz zurückzuführen ist.

Als Schweißzusatz dient ein gewendelter, blanker Schweißdraht, der je nach Abschmelzleistung kontinuierlich in das Flüssigmetallbad geführt wird. Knapp über dem Grundwerkstoff (Rohr) wird der Schweißstrom durch die Schleifkontakte in die Drahtelektrode geleitet und über die mit dem Rohrmaterial verbundene Masseleitung zurückgeführt (Bild 7)

Abb. 7 Unterpulverschweißprozess

Der Lichtbogen bringt den einlaufenden Draht und die offenen Nahtränder zum Schmelzen. Auch ein Teil des kontinuierlich zugeführten Schweißpulvers wird durch die Lichtbogenwärme aufgeschmolzen und bildet eine flüssige Schlackenhülle, die das Schweißbad, die abschmelzende Drahtelektrode und den Lichtbogen selbst vor atmosphärischen Einflüssen abschirmt.

Darüber hinaus begünstigt das Schweißpulver auch die Bildung der Schweißraupe und dient als Spender der Legierungselemente, um das Aufschmelzen und die Oxidationsverluste auszugleichen. Vielfach dient es auch dazu, das Schweißgut gezielt zu legieren, um ihm bestimmte chemische und mechanische Eigenschaften zu verleihen. Nach der Lichtbogenbewegung erstarrt die zurückbleibende flüssige Schlacke. Das nicht schmelzende Schweißpulver wird durch Vakuumabsaugung zurückgewonnen und wiederverwendet. Die Schlacke lässt sich nach dem Erstarren leicht entfernen. Die chemische Zusammensetzung der Drahtelektrode und des Schweißpulvers muss auf das zu schweißende Material abgestimmt sein. Das UP-Schweißen von Rohren erfolgt normalerweise im Zwei-Pass-Verfahren (d. h. erster Durchlauf, gefolgt von Versiegelung oder Gegenlauf) und wird im Allgemeinen mit dem Innendurchlauf zuerst durchgeführt, gefolgt von dem Außendurchlauf als zweitem. Dadurch wird sichergestellt, dass sich die beiden Durchgänge ausreichend überlappen.

Das Ergebnis ist eine Schmelznaht, die in der Regel keiner weiteren Wärmebehandlung bedarf. Das Schweißen mit SAW kann sowohl mit AC und DC als auch in Mehrleitersystemen erfolgen, bei denen eine Kombination aus AC und DC verwendet werden kann. Die Effizienz des UP-Prozesses ist durch die Menge des pro Zeiteinheit abgeschiedenen Schweißzusatzes (Abscheidungsrate) gegeben. Dadurch ist eine sehr hohe Schweißgeschwindigkeit möglich.

Durch Erhöhen des Schweißstroms kann die Abschmelzleistung erhöht werden. Aufgrund der begrenzten Strombelastbarkeit des Pulvers kann die Leistung beim Eindrahtschweißen jedoch bis zu einer maximalen Aufnahme von etwa 1200 A (Ampere) gesteigert werden. Jede Erhöhung der Rate über diese Grenze hinaus erfordert den Einsatz mehrerer Drahtelektroden. Dadurch kann dann ein höherer Gesamtstrom für die Schweißarbeiten aufgebracht werden, ohne dass die Gefahr besteht, dass die Strombelastbarkeit des Pulvers an einer der einzelnen Drahtelektroden überschritten wird. In der Praxis wird eine Leistungssteigerung durch Verwendung einer Mehrdraht-Schweißkonfiguration mit 2, 3 oder 4 Elektroden erzielt. Die beim Mehrdrahtschweißen erzielte höhere Abschmelzleistung führt unter praxisnahen Schweißbedingungen zu einer höheren Schweißgeschwindigkeit.

Bei Verwendung von Hochleistungspulvern ist das Dreidraht-Schweißverfahren normalerweise für Wandstärken bis 20 mm ausreichend effizient. bei Wandstärken über 20 mm; Ein vierter Draht wird zur Aufrechterhaltung der Schweißgeschwindigkeit und damit zur Erreichung der Produktionseffizienz benötigt. Voraussetzung für die wirtschaftliche Anwendung des Mehrdrahtschweißens ist, dass die Prozessparameter so optimiert werden, dass die vorgegebenen Qualitätsanforderungen an die Schweißnaht zuverlässig erreicht werden. In der Praxis können Schweißgeschwindigkeiten zwischen 1 m/min bis 2,5 m/min erreicht werden, je nach Schweißverfahren, Wandstärken und verwendetem Flussmittel.

Schutzgasschweißen – Es ist auch ein elektrisches Schmelzschweißverfahren. Bei diesem Verfahren wird das Schmelzbad durch die Einwirkung eines Lichtbogens erzeugt. Der Lichtbogen ist gut sichtbar, da er zwischen Elektrode und Werkstück brennt. Die Elektrode, der Lichtbogen und das Schweißbad werden durch ein inertes oder aktives Schutzgas, das ständig in den Schweißbereich geleitet wird, vor der Atmosphäre geschützt.

Die Schutzgas-Schweißverfahren werden nach Art der Elektroden und des verwendeten Gases eingeteilt. Diese werden normalerweise in zwei Hauptkategorien unterteilt. Die Kategorien sind (i) Gas-Wolfram-Lichtbogenschweißen (GTAW), nämlich WIG-, TP- und THG- (Wolfram-Wasserstoff-Gas) Lichtbogenschweißen, und (ii) Gas-Metall-Lichtbogenschweißen (GMAW), nämlich MIG- und MAG-Schweißen (Metall-Aktivgas). . Die hauptsächlich zur Herstellung von Rohren eingesetzten Verfahren sind WIG-, MIG- und MAG-Schweißverfahren. WIG- und MIG-Schweißverfahren werden hauptsächlich für die Herstellung von Edelstahlrohren verwendet. Beim WIG-Schweißverfahren brennt der Lichtbogen zwischen einer nicht abschmelzenden Wolframelektrode und dem Werkstück. Jeder Zusatzwerkstoff wird hauptsächlich ohne DC-Eingang zugeführt. Das Schutzgas strömt aus einer Gasdüse und schützt die Elektrode, das Schweißgut und das Flüssigkeitsbad vor dem Kontakt mit der atmosphärischen Luft.

Das Schutzgas ist normalerweise Argon (Ar), Helium (He) oder eine Mischung dieser Gase. Beim MIG- und MAG-Verfahren brennt der Lichtbogen im Gegensatz zum WIG-Verfahren zwischen dem Werkstück und einer abschmelzenden, abschmelzenden Elektrode, die den Zusatzwerkstoff liefert. Das beim MIG-Schweißen verwendete Schutzgas ist normalerweise Ar, He oder eine Mischung dieser Gase. Beim MAG-Schweißverfahren ist das Schutzgas aktiv und besteht aus reinem CO2 (Kohlendioxid) oder aus einem Gasgemisch aus CO2, Ar und O2 (Sauerstoff). Das MAG-Verfahren wird zunehmend zum Heftschweißen bei der Herstellung von längs- und spiralnahtgeschweißten Rohren mit großem Durchmesser eingesetzt. Die Heftschweißung dient auch als Schweißbadsicherung für den nachfolgenden UP-Prozess. Voraussetzungen für eine optimale Schweißnaht sind eine präzise Kantenvorbereitung (Doppel-V-Stoß mit breiten Wurzelflanken) und eine gute, durchgehende Heftnaht. In der Großrohrfertigung liegen die Schweißgeschwindigkeiten für die Heftnaht zwischen etwa 5 m/min und 12 m/min.

Herstellung von längsnahtgeschweißten Rohren (U-/O-Verfahren)

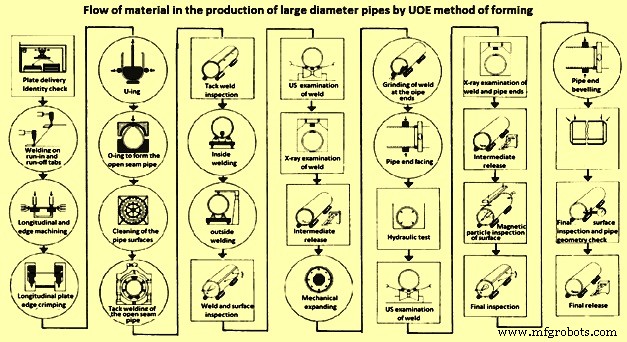

Die für die längsnahtgeschweißten Rohre verwendeten Bleche werden auf Pressen mit offenen Werkzeugen für die U-Verformung und geschlossenen Gesenken für die O-Verformung geformt. Das Verfahren wird auch als UOE-Umformverfahren (U-ing, O-ing and expanding) bezeichnet und dient zur Herstellung von längsnahtgeschweißten Großrohren in Einzellängen bis 18 m. Moderne Anlagen mit diesem Verfahren sind für Rohrdurchmesser von etwa 400 mm bis 1.620 mm und Wandstärken von 6 mm bis 40 mm ausgelegt. Ausgangsmaterial sind Stahlbleche. Der Materialfluss im Prozess, der die wichtigen Betriebs- und Inspektionsphasen während der Herstellung von Rohren mit großem Durchmesser durch das UOE-Formgebungsverfahren zeigt, ist in Abb. 8 dargestellt.

Abb. 8 Materialfluss bei der Herstellung von Rohren mit großem Durchmesser nach dem UOE-Formgebungsverfahren

Zu Beginn des Schweißprozesses werden Einlauf- und Auslauflaschen auf die flachen Platten geschweißt, um sicherzustellen, dass die mit dem SAW-Prozess verbundenen Blei- und Schwanzphänomene außerhalb des Rohrmetalls auftreten. Bevor die Platte durch die verschiedenen Stufen und die verwendeten Umformpressen zu einem Schlitzrohr gebogen wird, werden die beiden Längskanten von einer Hobelmaschine bearbeitet, um sicherzustellen, dass sie parallel sind. Die für die betreffende Blechdicke erforderliche Schweißfase wird ebenfalls geschnitten.

In der ersten Umformstufe wird die Platte im Bereich ihrer Längskanten umgebördelt. Das Biegeverhältnis entspricht etwa dem Durchmesser des Schlitzrohres. Das Crimpen erfolgt in den speziellen Umformpressen. In der zweiten Stufe wird die Platte in einem Arbeitsgang in eine U-Form gebogen, wobei ein Kreisradiuswerkzeug die Platte zwischen zwei Stützen nach unten drückt. Gegen Ende der Operation wird der Abstand zwischen den Stützen verringert, um eine leichte Überbiegung zum Entgegenwirken des Rückfederungseffekts aufzubringen. Im dritten Umformvorgang wird das U-Profil in die O-Presse eingelegt, um in einem Arbeitsgang das runde Schlitzrohr herzustellen.

Die in der U- und der O-Presse durchgeführten Umformvorgänge sind so aufeinander abgestimmt, dass dem Spring-Back-Effekt wirksam entgegengewirkt wird und ein möglichst kreisrundes Schlitzrohr mit bündigen Längskanten entsteht. Diese Operationen erfordern hohe Presslasten.

Anschließend werden die Ränder der offenen Naht in Heftschweißständen, die in der Regel als Rollenkäfige ausgeführt sind, zusammengepresst (Versatz eliminiert) und anschließend durch eine durchgehende Naht verbunden, die von MAG-Schweißautomaten aufgebracht wird. Je nach Dicke der Rohre können die angewendeten Schweißgeschwindigkeiten im Bereich von 5 m/min bis 12 m/min liegen.

Anschließend werden die heftgeschweißten Rohre über einen Rollgang und eine Verteilanlage zu den UP-Gerüsten transportiert, wo sie auf separaten Linien zunächst mit der Innen- und dann mit der Außenlage versehen werden. Diese Bahnen werden abgelegt, indem das Rohr auf einem Schlitten unter einem stationären Schweißkopf bewegt wird. Beim Innendurchlauf wird der Schweißkopf auf einem Arm montiert, der sich in das Rohr hinein erstreckt, um die Möglichkeit eines Schweißversatzes auszuschließen; Sowohl der Außen- als auch der Innenkopf werden kontinuierlich überwacht und gesteuert, um eine perfekte Ausrichtung auf die Mittellinie der Schweißnaht zu gewährleisten. Abhängig von den Rohrabmessungen (Durchmesser und Wandstärke) können alle Mehrdraht-UP-Verfahren verwendet werden. Nach dem Schweißen werden die Rohre zur Endbearbeitung geschickt.

Die Rohre nach dem Schweißen erfüllen normalerweise nicht die Toleranzanforderungen bezüglich Durchmesser und Rundheit. Daher werden die Rohre in der Konfektionierungsabteilung einer gründlichen Prüfung unterzogen und durch Kaltausdehnung dimensioniert. Dieser Vorgang wird durch mechanische oder hydraulische Expander durchgeführt. Die aufgebrachte Aufweitung beträgt ca. 1 % und wird bei der Bestimmung des Anfangsumfangs des Schlitzrohres berücksichtigt. Mit der Bearbeitung der Rohrenden und eventuell notwendigen Nacharbeiten wird der Fertigungsprozess in der Konfektionierung abgeschlossen.

Die Rohre werden vor der Rohrendenbearbeitung einer hydraulischen Prüfung unterzogen. Anschließend erfolgt eine abschließende Ultraschall (US)-Prüfung über die gesamte Länge der Schweißzone. Die bei dieser automatischen US-Prüfung festgestellten Hinweise sowie die Schweißbereiche am Ende der Rohre werden zusätzlich durch Röntgeninspektion überprüft. Alle Rohrenden werden außerdem von den USA auf Überlappungen und Laminierungen geprüft.

Herstellung von Spiralrohren

Die Wendelrohre werden auch als Wendelnahtrohre bezeichnet. Bei der Herstellung von Spiralrohren wird das Warmband oder -blech durch eine Spiralumformanlage mit konstantem Biegeradius kontinuierlich zu einem Rohr umgeformt, wobei auch aneinanderstoßende Bandkanten inline kontinuierlich verschweißt werden.

In comparison to the longitudinally welded pipe production, in which each pipe diameter needs a certain width of the strip, spiral pipe production is characterized by the fact that pipes with different diameters can be produced from a single strip width. This is because the approach angle of the strip as it is fed to the forming unit can be changed. The smaller is this inlet angle, the larger is the diameter of the pipe from the same strip. The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

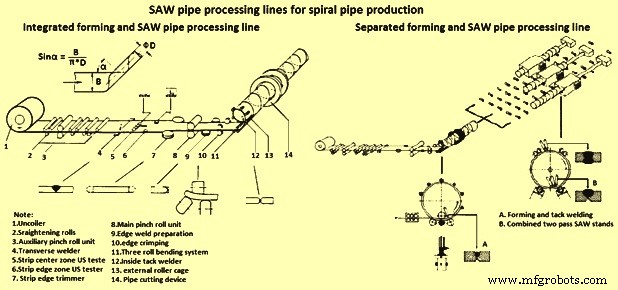

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

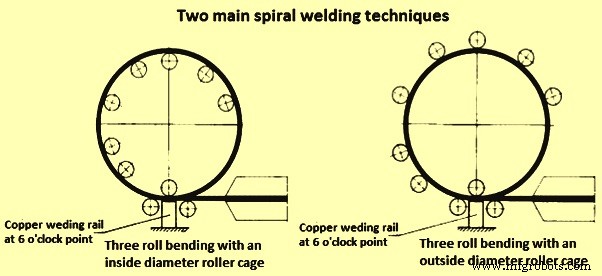

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- 5 Wege zur Verkürzung der Produktionszeit für die Metallherstellung

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Schlitzwalzen für die Stangenproduktion

- Was ist Rohrverlegung?

- Was ist eine Rohrverbindung?

- Taiwan CNC CMM für hochwertige Produktion

- Sicherheitstipps für das Schweißen von Kraftstofftanks

- Widerstandspunktschweißmaschine für Käufer

- Was ist eine Punktschweißmaschine für Almirah?