Eisenerz-Agglomerationsprozesse und ihre historische Entwicklung

Eisenerz-Agglomerationsprozesse und ihre historische Entwicklung

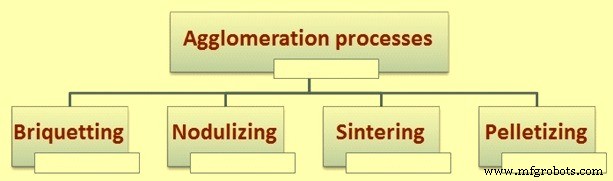

Es wurden vier Arten von Agglomerationsprozessen entwickelt (Abb. 1). Sie sind (i) Brikettieren, (ii) Nodulieren, (iii) Sintern und (iv) Pelletieren.

Abb. 1 Agglomerationsprozesse

Brikettieren ist das einfachste und am frühesten angewandte Verfahren. Feinkörnige Eisenerze werden unter Zugabe von etwas Wasser oder einem anderen Bindemittel unter hohem mechanischem Pressdruck zu kissenförmigen Briketts gepresst. Bei der Knollenbildung werden Feingut oder Konzentrat zusammen mit kohlenstoffhaltigem Material durch einen gas- oder ölbeheizten geneigten Drehrohrofen geleitet. Die Temperatur im Inneren des Ofens reicht aus, um das Erz zu erweichen, aber nicht hoch genug, um das Erz zu schmelzen. Die Knollen variieren beträchtlich in ihrer Zusammensetzung und sind zu dicht, schlackig, es fehlt ihnen die erforderliche Porosität, und daher konnte dieses Verfahren keinen großen Anklang finden. Brikettieren und Nodulieren sind Kaltbindeverfahren und werden meist für das Recycling von wiedergewonnenen Eisenerzabfällen im Stahlwerk eingesetzt. Sintern und Pelletieren sind die Prozesse, die für die Eisenherstellung von größter Bedeutung sind.

Im Jahr 2014 betrug die Produktion von Hochofeneisen und direkt reduziertem Eisen laut World Steel Association 1183 Millionen Tonnen bzw. 73 Millionen Tonnen. Der größte Teil dieser Produktion stammt aus Eisenerz in Form von Sinter und Pellets. Während das bevorzugte Ausgangsmaterial für Hochofeneisen Sinter und/oder Pellets ist, sind das von direkt reduziertem Eisen nur Pellets. Obwohl genaue Produktionsdaten für Sinter und Pellets nicht zusammengestellt werden, kann die weltweite Produktion von Sinter und Pellets zusammen sicher auf weit über 1300 Millionen Tonnen pro Jahr geschätzt werden, um die Eisenproduktion von 1256 Millionen Tonnen zu unterstützen.

Historisch gesehen waren die Rohstoffe für die Hochöfen der Welt natürlich vorkommende Stückerze. Beim Abbau von Eisenerzen fielen große Mengen an. Diese Feinstoffe, die nicht im Hochofen verwendet werden konnten, wurden deponiert. Die Erschöpfung der Lagerstätten höherwertiger Stückerze forcierte die Entwicklung des Sinterns der erzeugten Feinerze, um sie im Hochofen zu verwenden. Die Erschöpfung der Lagerstätten von höherwertigen Stückerzen zwang auch die Exploration von minderwertigen Erzen, die zur Konzentration fein gemahlen werden mussten. Diese Mikrofeinstoffe aus hochwertigen Konzentraten mussten für ihren Einsatz im Hochofen agglomeriert werden, was zur Entwicklung des Pelletierverfahrens geführt hat. Diese Agglomerate wiederum verbesserten die Hochofenleistung deutlich und führten zu einer wesentlichen Verschiebung der Hochofenbeschickung.

Geschichte des Sinterns von Eisenerz

Mitte des 19. Jahrhunderts wurden im Kupferbergbau in England kleine Sintergefäße gebaut. Der Ursprung des Sinterverfahrens geht auf das Jahr 1887 zurück, als F. Haberlein und T. Huntington aus England das Agglomerationsverfahren zum Sintern von Sulfiderzen erfanden. Bei diesem Verfahren wurde das Sintern durchgeführt, indem das Sinterbett von unten nach oben mit Luft beblasen wurde. Das Verfahren wurde auch als Aufwind-Sinterverfahren bezeichnet. Das Verfahren wurde am 11. April 1905 patentiert (Patent Nr. 786814). Das verwendete Topfsinterverfahren ist in Abb. 2 dargestellt.

Abb. 2 Topfsinterverfahren

1902 erfand W. Job das Sintern von Pyritschlacke und staubigen Eisenerzen unter Zugabe von Kohle und von unten nach oben durch die Schüttung blasender Luft (Deutsches Patent Nr. 137438). 1905 entwickelte EJ Savelsberg das Verfahren der Eisenerzsinterung mit dem Sintergemisch aus Kohle und Koksgrus (Deutsches Patent Nr. 210742). 1906 erfanden AS Dwight und RL Lloyd, beide aus den USA, eine Bandsintermaschine zum Vakuumsintern. 1909 erfand von Schlippenbch eine rotierende Sintermaschine (deutsches Patent Nr. 226033). 1913 konstruierte W. Barth ein Sinterband für den Betrieb mit von unten nach oben blasender Luft (Deutsches Patent 276424). 1914 erhielt JE Greenawalt ein Patent (US-Patentnummer 1103196) für rechteckige Kipppfannen zum Vakuumsintern. Die kreisförmige Sintermaschine wurde 1930 von VA Sakharnov erfunden.

Das Huntington- und Haberlein-Verfahren war das beste Sinterverfahren vor Dwight Lloyds Patent Nr. 882517 vom 17. März 1908. Dieses Verfahren war in der Lage, etwas gesintertes Material herzustellen, aber die Masse des Produkts war in der Zusammensetzung unbefriedigend und teuer in der Handhabung. Es wurde in großen Töpfen hergestellt, in denen Tonnen von mit Kalk vermischtem Erz unter nach oben durch das Material getriebenem Luftzug verbrannt wurden. Unter diesen Bedingungen konnte kein einheitliches Produkt hergestellt werden. Der untere Teil der Beschickung wurde aufgrund des durch das Gewicht des überlagerten Materials ausgeübten Drucks zu einer nicht porösen Schlacke reduziert, während in den oberen Teilen der Beschickung große Mengen an Feinanteilen aufgrund der Bewegung des Erzes ungesintert blieben Partikel, die durch die nach oben strömenden Luftströme verursacht werden. Das ungesinterte Material erforderte eine Nachbehandlung und die großen Massen an porenfreiem, durchgeschmolzenem Material konnten im Hochofen nicht verwendet werden, bis sie mit großem Aufwand zerkleinert wurden, und waren selbst dann aufgrund ihrer physikalischen und chemischen Struktur unbefriedigend.

Das ungeschickte Schmorröstverfahren von Huntington und Haberlein hielt keinen Vergleich mit dem von Dwight Lloyd Patent Nr. 882,517 offenbarten Verfahren aus. Das in diesem Patent beschriebene Verfahren eliminierte die unterschiedlichen Druckgrade in der gesamten Masse und hielt die Erzpartikel in einem Zustand der Ruhe während der Verbrennung. Die Mittel, mit denen dies erreicht wurde, waren einfach, aber effektiv. Drücke in der gesamten Masse wurden vermieden, indem das Erz in einer dünnen Schicht behandelt wurde. Die Ruhe der Partikel während der Verbrennung wurde erreicht, entweder durch Anwendung eines Abwärtszugs mit Zündung an der oberen Oberfläche, wobei in diesem Fall die Bewegung der Partikel durch das Gefäß, in dem sie enthalten waren, und den Druck des Abwärtszugs eingeschränkt wurde, oder wenn ein Aufwärtszug verwendet wurde, durch Verwendung eines Siebs, um die Ruhe der Teilchen nahe der oberen Oberfläche aufrechtzuerhalten. In Porosität, Brüchigkeit und chemischer Struktur war das gesinterte Produkt von Dwight Lloyd ziemlich ideal für die Behandlung in einem Hochofen, und ihr Verfahren war jedem Verfahren des Standes der Technik zur Herstellung von Feinerzen für die Behandlung in einem Hochofen überlegen>

Die erste Arbeitsmaschine nach diesem Verfahren wurde von Arthur Smith Dwight (1864 – 1946) und Richard Lewis Lloyd im Juni 1906 in der Kupfermine in Cananea, Mexiko, gebaut und 1907 das entsprechende Patent erteilt. 1908 installierte Dwight Lloyd eine Sinteranlage im Werk der Ohio Colorado Smelting Company in Salida, Colorado. Diese Vorrichtung war eine kontinuierliche Art von Maschine, bei der das Erzbett ständig unter einem Zünder und über Sektionskammern bewegt wurde, die während des Sintervorgangs einen Abwärtszug aufrechterhielten. Das gesinterte Produkt wurde automatisch von der Maschine abgeladen, nachdem das Material entzündet, über die Saugkammer bewegt und gesintert wurde.

Vor 1910 beschäftigte sich JE Greenawalt, ein Metallurge mit beträchtlicher Erfahrung, mit der Untersuchung von Verfahren zur Entschwefelung von Sulfiderzen. Im Laufe seiner Arbeit stellte er fest, dass die Verwendung eines porösen Herdes, auf dem das Erz unter einem Luftzug geröstet wurde, zu einer effizienten Entschwefelung führte und dass der Fallzug dazu verwendet werden konnte, flüchtige Wertelemente in den Produkten zu sparen der Verbrennung, die normalerweise durch den Ofenschacht abgeführt wird. Er hatte die Sinterwirkung dieses Prozesses auf die behandelten Erze bemerkt, aber es war nicht sein Ziel, Sinter zu erzeugen, und bei der Entwicklung von Röstverfahren war sein Bestreben, das Sintern zu verhindern, was eine vollständige Entschwefelung verhinderte. Zu diesem Zweck beschäftigte er in seinen beiden Downdraft-Patenten Nr. 839.064 und 839.065 (18. Dezember 1906) Gesindel.

Greenawalt entwickelte eine diskontinuierliche Sintervorrichtung auf der Basis von Abwärtsströmung, die um 1909 bei der Modern Smelting Refining Company in Denver, Colorado, installiert wurde. Das Greenawalt-Verfahren wurde von Greenawalt einige Monate vor dem Dwight-Lloyd-Verfahren entdeckt. Die Merkmale des Verfahrens waren ein sehr geringer Luftaustritt und der Boden des Topfes bestand aus Gitterrost oder perforiertem Stahlblech. Der Beschickungs- und Zündofen war beweglich, wobei Sinter normalerweise aufgrund der Drehung des Topfes über dem Trichter herunterfiel. Diese Maschine bestand aus einer auf Zapfen montierten Pfanne, in der das Material gesintert wurde, wobei der Abwind durch eine Saugkammer in der Pfanne unter dem Bett, auf dem das Erz gesintert wurde, aufrechterhalten wurde. Das gesinterte Produkt wurde entleert, indem die Pfanne auf ihren Zapfen gedreht wurde, wenn sie wieder aufgeladen und der Vorgang wiederholt wurde. Dieses Verfahren wurde zum Sintern von Hochofenflugstaub installiert. Es war die erste kommerzielle Sinteranlage des Greenawalt-Prozesses. Greenawalt patentierte dieses Verfahren und seit 1910 wurde sein Apparat ausgiebig bei der Behandlung von Sulfiderzen und seit 1912 bei der Behandlung von Eisenerzen eingesetzt.

Das Dwight-Lloyd-Sinterverfahren mit Fallstrom wurde populär und der größte Teil des Sinters, der heutzutage hergestellt wird, wird nach diesem Verfahren hergestellt. Die beiden Erfinder, die 1907 in New York die „Dwight and Lloyd Metallurgical Company“ gründeten, bauten nicht nur selbst eine Vielzahl dieser Anlagen, sondern lizenzierten die Prozesswelt unter anderem an den Anlagenbauer Lurgi. Die erste Maschine, die Eisenerz nach dem Dwight-Lloyd-Verfahren sinterte, wurde 1910 in den Vereinigten Staaten gebaut. Die erste Dwight-Lloyd-Sinteranlage in Deutschland wurde 1917 gebaut.

Obwohl seitdem eine Vielzahl von Verbesserungen in der Maschinenkonstruktion und im Prozess des Eisenerzsinterns vorgenommen wurden, bleibt das Grundprinzip des Prozesses immer noch gleich.

Geschichte der Pelletierung

Das Pelletisieren unterscheidet sich vom Sintern dadurch, dass ein grünes, ungebackenes Pellet oder eine Kugel geformt und dann durch Erhitzen gehärtet wird. Bei der Entwicklung des Sinterverfahrens gingen erste Versuche in die Richtung, das Verfahren zur Nutzung mikrofeiner Erze weiter zu verbessern. Dies hat zur Entwicklung eines Verfahrens geführt, das eine Alternative zum Sintern darstellt. Dieses Verfahren wurde als Pelletierverfahren bezeichnet. In Schweden und Deutschland führte der Einsatz großer Feinanteile in der Sintermischung zu einer eingeschränkten Produktivität und leitete damit die erste Phase der Entwicklung des Granulierverfahrens ein. Das erste Patent zum Pelletieren wurde 1912 an AG Andersson aus Schweden (Patentnummer 35124) und 1913 an CA Brackelsberg in Deutschland erteilt. 1926 wurde für Krupp im Stahlwerk Rheinhausen eine Pelletier-Versuchsanlage mit einer Kapazität von 120 Tonnen pro Tag errichtet. Diese Anlage wurde 1937 abgebaut, um Platz für eine große Sinteranlage zu schaffen.

Die zweite Entwicklungsphase des Granulierverfahrens fand in den USA statt. Die wichtigste Kinderstube dieser Technik und die Quelle, aus der der Fluss erfolgreicher moderner Entwicklungen entsprungen ist, ist die Mines Experiment Station der University of Minnesota, USA. In den 1940er Jahren untersuchten Forscher an dieser Station unter der Leitung von Dr. EW Davis und seinen Mitarbeitern die Probleme bei der Nutzung der minderwertigen Eisenerze von Minnesota. Besondere Aufmerksamkeit wurde den eisenhaltigen Felsen neben den Haupterzkörpern der Mesabi Range geschenkt. Diese minderwertigen Erze (25 % bis 30 % Fe) sind ganz außergewöhnlich hart und abrasiv und werden lokal als „Taconite“ bezeichnet. Diese Erze sind das ursprüngliche Material, aus dem hochgradige Mesabi-Hämatite durch natürliche Auswaschung und Oxidation entwickelt wurden. Das gewinnbare Eisenmineral ist fein disseminierter Magnetit und das Erz muss auf etwa 80 % der Größe gemahlen werden – 325 mesh für die Freisetzung, das Konzentrat enthält etwa 65 % Eisen und 8 % Kieselerde.

Bis 1945 hatte die Forschung und Entwicklung der Station erhebliche Fortschritte gemacht. Hier wurde nicht nur eine vielversprechende Konzentrationstechnik entwickelt, sondern es wurden auch neue Wege untersucht, wie das erzeugte sehr feine Konzentrat verwendet werden kann. Das Feuchtkonzentrat wurde in einer rotierenden Trommel geballt und dann durch geeignete Wärmebehandlung in einem Schachtofen gehärtet. Die harten Pellets (ca. 15 mm bis 25 mm Durchmesser) wurden als geeignetes Hochofen-Einsatzmaterial angesehen, und anschließende Tests in einem kleinen experimentellen Hochofen waren ermutigend. Diese Ergebnisse erregten die Aufmerksamkeit von Eisenproduzenten auf der ganzen Welt und inspirierten einige besonders energische und erfolgreiche Arbeiten in Schweden. In den USA sahen die Stahl- und Erzkonzerne in dieser Technik eine Möglichkeit, die reichen, aber schwindenden Erzvorkommen von Minnesota und Michigan zu verlängern, indem sie bisher unbrauchbares Material zur Verfügung stellten. Um diese Möglichkeiten zu erkunden, wurden neue Unternehmen gegründet und die Forschung intensiviert. Bis 1949 war man sich in den USA und in Schweden allgemein einig, dass die beste Art, Bällchen aus einem Konzentrat herzustellen, in einer rotierenden Trommel sei, aber die Meinungen über die Wärmebehandlungsmethode waren geteilt.

Es war wesentlich, dass die verwendete Vorrichtung, unabhängig von ihrer Form, (i) eine genaue Temperaturregelung ermöglicht, (ii) eine minimale Brennstoffmenge erfordert, d. und (iv) eine angemessene Geräteleistung haben.

Zunächst wurden vertikale Schachtöfen ausschließlich in der Pilotanlagenforschung verwendet, wobei feuchte Konzentratkugeln oben zugeführt wurden und sich gegen einen aufsteigenden Strom heißer Gase nach unten bewegten, die sie zuerst trockneten und dann ihre Temperatur in den Härtebereich erhöhten. Gehärtete Pellets wurden vom Boden des Ofens entnommen.

Davies Arbeit erreichte 1943 ihren Höhepunkt, als experimentelle Pellets in einem Schachtofen gebrannt wurden. Nach dem Zweiten Weltkrieg wurde 1947 in Schweden eine ähnliche Versuchseinheit gebaut. In den 1950er Jahren wurde deutlich, dass das Pelletieren ein wirtschaftlich durchführbares Verfahren zum Agglomerieren von feinkörnigem Konzentrat ist. Die erste Pelletieranlage wurde in Schweden in Betrieb genommen, wo Pellets in Schachtöfen mit Kapazitäten von 10 bis 60 Tonnen pro Tag gebrannt wurden.

Obwohl das Verfahren an sich einfach und daher attraktiv ist, hat es sich in der Praxis als einige unangenehme Merkmale erwiesen. Zu den Schwierigkeiten, die in den frühen 1950er Jahren am akutesten waren, gehören (i) die Schwierigkeit, eine gleichmäßige Gasverteilung zu gewährleisten, (ii) die Schwierigkeit, einen gleichmäßigen Stoffabstieg, eine gleichmäßige Pelletbehandlung und einen störungsfreien Produktaustrag sicherzustellen, (iii) die Schwierigkeit von Sicherung einer hohen Leistung aus einer Einheit und (iv) Unsicherheit über die „Skalierung“ und die am besten geeignete Ofenform.

Diese Probleme veranlassten die Reserve Mining Company in den USA, nach einem anderen Weg zu suchen. Die neue Vortriebslinie hat ihren Ursprung im „Lepol-Ofenverfahren“, das in der Zementindustrie eingesetzt wird. Dieses in Europa entwickelte Verfahren besteht aus einer Balleneinheit, die einen beweglichen Rost beschickt, auf dem die Kugeln getrocknet und teilweise ausgehärtet werden. Der Rost mündet in einen Drehofen, wo der Brennvorgang beendet ist, die heißen Gase aus dem Ofen werden zurück zum Rost geleitet, wo sie die eben erwähnten Trocknungs- und Härtungsfunktionen übernehmen.

Mitchell hat berichtet, dass Dr. Lellep von der Allis-Chalmers Company vorgeschlagen hat, dass die Balling-Trommel und der Rost gut zur Herstellung von gebrannten Pellets aus feinen Magnetitkonzentraten verwendet werden könnten. Wenn eine solche Anordnung zum Trocknen und Brennen der Pellets und zum Rückgewinnen der fühlbaren Wärme des Produkts ausgelegt werden könnte, könnte sie die Probleme der feinen Magnetit-Agglomeration relativ billig lösen.

Die Forschung wurde in den Labors von Allis-Chalmers mit ermutigenden Ergebnissen fortgesetzt, und 1954 gab die Reserve Mining Company eine Versuchsmaschine mit 1 000 Tonnen pro Tag in Auftrag, die auf diesen Prinzipien basierte, aber mechanisch auf Sintermaschinenlinien von der Arthur G. McKee Company konstruiert wurde. Die Pellets wurden getrocknet, indem heiße Luft nach oben durch das Bett geblasen wurde, und dann gehärtet, indem heiße Gase aus speziellen Öfen nach unten gezogen wurden. Es wurden Vorkehrungen getroffen, um diese Pellets auf dem Strang zu kühlen, und die zurückgewonnene heiße Luft wurde verwendet, um die nassen Kugeln am Aufgabeende zu trocknen, wodurch der Brennstoffverbrauch reduziert wurde. Es wurden nützliche Betriebserfahrungen gesammelt und nach einigen Monaten Probezeit erteilte die Reserveverwaltung den Auftrag (April 1954) für den Entwurf von sechs großen Maschinen, die in Silver Bay am Westufer des Lake Superior installiert werden sollten.

Andere Unternehmen beharrten jedoch auf der Entwicklung des vertikalen Ofenverfahrens, wiederum für Magnetitkonzentrate, und ihre Fortschritte rechtfertigten auch die Errichtung einiger großer Anlagen:Die Anlage der Erie Mining Company in Hoyt Lakes, die größte ihrer Art, wurde in Betrieb genommen 1957 und umfasst 24 vertikale Schachtöfen.

In den 1950er Jahren wurden daher sowohl Vertikalschachtöfen als auch Schubrostmaschinen entwickelt und für die Pelletierung feiner Magnetitkonzentrate eingesetzt. Magnetitkonzentrate sind relativ einfach zu pelletisieren. Die Partikel haben eine körnige (eher als plättchenförmige) Form, eine große Oberfläche und eine Oberfläche, die nicht durch Flotationsmittel kontaminiert ist. Wenn sie richtig behandelt werden, oxidieren sie während des Brennens und geben eine nützliche Wärmefreisetzung. Die Oxidation ist auch mit Kornwachstum und Rekristallisation verbunden, die zum Aufbau der erforderlichen Endfestigkeit beitragen. Jedoch sind nicht alle Eisenkonzentrate Magnetite. Im Bundesstaat Michigan gibt es große Lagerstätten von Jaspilit, bei denen das Eisenmineral ein fein verteilter spiegelnder Hämatit ist. Diese Erze wurden als Michigan-Gegenstück zu den Takoniten aus Minnesota bezeichnet, aber das Eisenmineral kann eher durch Flotations- und Schwerkraftmethoden als durch magnetische Konzentration gewonnen werden.

Solche Hämatitkonzentrate stellen besondere Probleme dar und ihre Ausbeutung war ein Hauptanliegen der Cleveland Cliffs Iron Company. 1956 nahmen sie den Betrieb bei Eagle Mills (Michigan) mit einer Rostmaschine auf, aber seitdem wurden zwei sehr erfolgreiche größere Anlagen gebaut, die das Rostofensystem verwendeten, wobei das Lepol-Verfahren als Ganzes tatsächlich direkt auf das System angewendet wurde Problem mit Eisenerz. Das System wurde von Allis-Chalmers entwickelt und die Anlagen selbst wurden von der McKee Company konstruiert und gebaut. Generell kann man sagen, dass sich bei Hämatitkonzentraten (die nicht den Vorteil einer exothermen Oxidationswärme haben) das Lepol-Verfahren (Trocknen und Vorwärmen auf einem Rost und Härten in einem Ofen) sehr bewährt hat, während bei Magnetiten das „gerade Rost' oder vertikale Wellen sind die üblichen Werkzeuge.

Das Pelletieren von Eisenerz ist ein Verfahren schwedischen Ursprungs, das 1912 von AG Andersson (Yamaguchi et al patentiert wurde ., 2010). Das Verfahren wurde in den 1940er Jahren in den USA entwickelt, und die erste kommerzielle Anlage wurde 1952 in Babbitt, Minnesota, in Betrieb genommen. Die erste Eisenerz-Pellet-Anlage vom Rostofentyp wurde 1960 in der Humboldt Mine, Michigan, errichtet. Allis-Chalmers (ein Vorgängerunternehmen von Metso) hat seitdem rund 50 solcher Anlagen gebaut. Von den älteren Anlagen, die vor 1975 gebaut wurden, sind jedoch nur noch wenige in Betrieb. Ein weiterer Konstrukteur von Rostofenanlagen ist Kobe Steel, die ihre erste Anlage 1966 in Kobe Works, Nadahama, errichteten und seitdem mehr als zehn Anlagen gebaut haben, von denen die meisten noch in Betrieb sind.

Seit dem Jahr 2000 wurde das von der Shougang Group entwickelte Rostofenverfahren in China schnell übernommen. Die Gründung neuer Rostofenwerke in China war im letzten Jahrzehnt sehr prominent, mit dem Aufstieg neuer Hersteller wie Jiangsu Hongda und Citic. Seit 2000 ist ein exponentieller Anstieg zu verzeichnen, der hauptsächlich durch Installationen in China angetrieben wird.

Herstellungsprozess

- Design und Entwicklung eines kostengünstigen Inspektionsroboters

- Direktreduziertes Eisen und seine Produktionsprozesse

- Der Sinterprozess von Eisenerzfeinstoffen

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Aufbereitung von Eisenerzen

- Abbau von Eisenerzen

- Eigenschaften und Zusammensetzung von Roheisen

- Verständnis des Eisenerzschmelzprozesses

- Verschiedene Arten von Metallen und ihre Klassifizierungen