Der Sinterprozess von Eisenerzfeinstoffen

Der Sinterprozess von Eisenerzfeinteilen

Sinteranlagen sind normalerweise mit der Herstellung von Roheisen in Hochöfen in integrierten Stahlhosen verbunden. Der Prozess des Sinterns ist im Wesentlichen ein Vorbehandlungsprozessschritt während der Eisenherstellung zur Herstellung des Einsatzmaterials namens Sinter für den Hochofen aus Eisenerzfeinteilen sowie aus metallurgischen Abfällen (Sammelstäube, Schlämme und Walzzunder etc.).

Die Sintertechnologie wurde ursprünglich entwickelt, um im Hochofen die Eisenerzfeinstoffe und das in den metallurgischen Abfällen eines Stahlwerks vorhandene Eisen zu verwerten. Doch aktuell hat sich der Fokus geändert. Nun soll durch den Sinterprozess ein qualitativ hochwertiger Möller für den Hochofen entstehen. Heute ist Sinter die wichtigste metallische Belastung für einen großen Hochofen.

Beim Sinterprozess wird ein Gemisch aus Eisenerzen (Blend), Rücklauffeinen, Zuschlägen und Koks mit einer Korngröße von weniger als 10 mm agglomeriert, so dass der resultierende Sinter mit einer Siebgröße von 10 mm bis 30 mm Druck- und Temperaturbedingungen im Hochofen standhalten.

Prinzip des Sinterns

Sintern ist ein thermischer Prozess (durchgeführt bei 1300 °C bis 1400 °C), bei dem ein Gemisch aus Eisenerz, Rücklauffeingut, Recyclingprodukten der Stahlwerksindustrie (wie Walzhaut, Hochofenstäube etc.), Schlacke Formelemente, Flussmittel und Koksfeinstoffe werden in einer Sinteranlage agglomeriert, um ein Sinterprodukt mit geeigneter chemischer Zusammensetzung, Qualität (physikalisch) und Körnung herzustellen, das in den Hochofen eingeführt wird, wodurch ein homogener und stabiler Betrieb des Hochofens gewährleistet wird Hochofen . Vor dem Sintern gibt es einen wichtigen Prozess namens Granulation. Granulierung ist die Homogenisierung des Eisenerzgemisches in einer rotierenden Trommel mit 7 % bis 8 % Wasser mit dem Ziel, ein voragglomeriertes Produkt zu erhalten, das dann als Schicht über einen sich kontinuierlich bewegenden Rost oder Strang zur Gewinnung zugeführt wird gesintertes Produkt. Dieser Prozess spielt eine grundlegende Rolle, da er eine ausreichende Sinterbettdurchlässigkeit und damit eine gute Produktivität der Sintermaschine sicherstellt.

Die Flexibilität des Sinterverfahrens ermöglicht die Umwandlung einer Vielzahl von Materialien, darunter Eisenerzfeinstoffe, eingefangene Stäube, Erzkonzentrate und andere eisenhaltige Materialien mit kleiner Partikelgröße (z. B. Walzzunder) in ein klinkerartiges Agglomerat. P>

Der Sinterprozess umfasst das Erhitzen des voragglomerierten Produkts, um eine halbgeschmolzene Masse zu erzeugen, die sich zu porösen Sinterstücken mit der Größe und den Festigkeitseigenschaften verfestigt, die zum Einspeisen in den Hochofen erforderlich sind.

Das Produkt Sinter

Das Produkt des Sinterprozesses wird Sinter genannt, und die Qualitätsmerkmale eines guten Sinters umfassen (i) chemische Analyse, (ii) Korngrößenverteilung, (iii) Reduzierbarkeit und (iv) Sinterfestigkeit. Typische Eigenschaften von Sinter sind in Tab. 1

angegebenTab 1 Typische Eigenschaften von Sinter | |||

| Sl. Nr. | Artikel | Einheit | Wert |

| 1 | Chemische Zusammensetzung | ||

| Fe | % | 56,5 bis 57,5 | |

| FeO | % | 6,0 bis 8,0 | |

| SiO2 | % | 4,0 bis 5,0 | |

| Al2O3 | % | 1,0 bis 2,5 | |

| CaO | % | 7,5 bis 8,5 | |

| MgO | % | 1,6 bis 2,0 | |

| 2 | Basizität (CaO/SiO2) | 1,7 bis 2,9 | |

| 3 | ISO-Stärke (+ 6,3 mm) | % | Größer als 75 |

| 4 | Reduktionsabbauindex (RDI) | (-3 mm) % | 27. bis 31. |

| 5 | Reduzierbarkeitsindex (RI) | (R60) % | 55-75 |

| 6 | Tumbler-Index | (-6,3 mm) % | 65-75 |

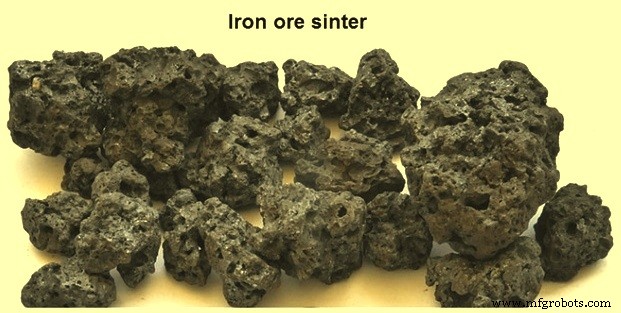

Das Sinterprodukt aus Eisenerz ist in Abb. 1 dargestellt.

Abb. 1 Eisenerzsinter

Sinterarten

Sinter werden in Säuresinter, selbstfließenden Sinter und supergefluxten Sinter eingeteilt. Selbstfließender Sinter hat einen ausreichenden Gehalt an CaO (Kalk), der erforderlich ist, um seine Säurekomponenten (SiO2 und Al2O3) zu fließen. Supergefluxter Sinter hat einen zusätzlichen CaO-Gehalt zum Fluxen der Säurekomponenten, die durch andere Beschickungsmaterialien in den Hochofen eingebracht werden. Im Fall von selbstfließendem und superfließendem Sinter verringert der Kalk die Schmelztemperatur der Sintermischung und bei relativ niedrigen Temperaturen (1100 °C bis 1300 °C) werden in Gegenwart von FeO starke Bindungen gebildet. Im Folgenden sind die Vorteile der Zugabe von Flussmittel zum Sinter aufgeführt.

- Es erzeugt Schlacke mit den in den Eisenerzen und festen Brennstoffen vorhandenen Verunreinigungen, wodurch eine geeignete Matrix für die Kohäsion der Partikel entsteht.

- Es verbessert die physikalischen und metallurgischen Eigenschaften des Sinters

- Es reduziert die Schmelztemperatur der Sintermischung.

- Es reduziert/eliminiert die Zugabe von Kalkstein im Hochofen und spart somit den Brennstoff, der für die Kalzinierungsreaktion des Kalksteins (CaCO3 =CaO + CO2) im Hochofen benötigt wird, wodurch die Koksrate im Hochofen reduziert wird. li>

Der Sinterprozess

Der Prozess des Sinterns beginnt mit der Aufbereitung der Rohstoffe bestehend aus Eisenerzfeinstoffen, Zuschlägen, werksinternen Hüttenabfällen, Brennstoffen und Rücklauffeinstoffen der Sinteranlage. Diese Materialien werden in einer rotierenden Pelletiertrommel gemischt und mit Wasser versetzt, um eine richtige Agglomeration der Rohstoffmischung zu erreichen. Diese Agglomeration liegt in Form von Mikropellets vor. Diese Mikropellets tragen dazu bei, eine optimale Durchlässigkeit während des Sinterprozesses zu erreichen. Diese Mikropellets werden dann der Sintermaschine zugeführt und bilden die obere Schicht der Chargenmischung.

Das Sinterverfahren ist ein kontinuierliches Verfahren, das auf der Behandlung einer Chargengemischschicht (Erzfeinstoffe, Rücklauffeinstoffe und Flussmittel usw.) in Gegenwart von Koksgrus durch die Wirkung eines Brenners basiert, der in der Oberfläche der Schicht angeordnet ist. Auf diese Weise erfolgt die Erwärmung von den oberen zu den unteren Abschnitten. Die Chargenmischungsschicht ruht über einem Strangsystem und ein Absaugsystem ermöglicht es der gesamten Dicke, die geeignete Temperatur für das teilweise Schmelzen der Mischung und die anschließende Agglomeration zu erreichen.

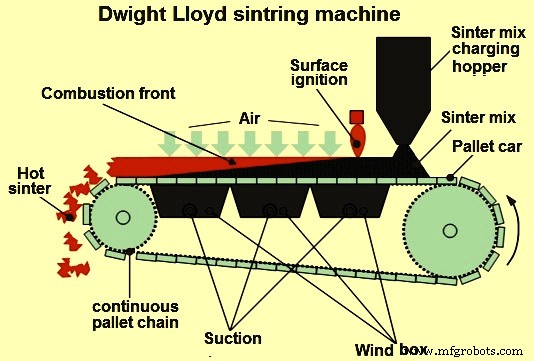

In der Dwight-Lloyd-Sintermaschine ist der Sinterrost eine kontinuierliche Kette von großer Länge und Breite, die durch die Vereinigung einer Reihe von Palettenwagen gebildet wird, die den Sinterstrang bilden (Abb. 2). Jeder Palettenwagen fährt unter einem Beschickungstrichter hindurch, wo er zunächst mit Material grober Körnung (10 mm bis 20 mm) in einer Schicht mit einer Dicke von 30 mm bis 60 mm beschickt wird, die die Herdschicht bildet, die hauptsächlich aus Rücksinter besteht. Die Herdschicht schützt Stahlroste während des Sinterprozesses vor Überhitzung.

Abb. 2 Dwight-Lloyd-Maschine

Eine zweite Schicht aus Mikropellets wird über die Herdschicht geladen und eingeebnet. Dann fährt der Palettenwagen unter einem Initialisierungsofen hindurch, wo die brennbare Zündung auf der Oberfläche des Chargengemisches stattfindet. Gleichzeitig wird das Gemenge durch die Sintercharge stromabwärts gesaugt. Aufgrund des Saugzugs nach unten wird Luft durch das Bewegtbett gesaugt, wodurch der Brennstoff verbrennt.

Der Palettenwagen setzt den Prozess fort und die Verbrennung schreitet in Richtung des Gasstroms fort. Auf diese Weise findet der Sinterprozess statt. Der Verbrennungsprozess findet nicht gleichzeitig in der gesamten Schichtdicke statt. Im Gegensatz dazu erfolgt die Verbrennung als horizontale Schicht, die sich vertikal durch das Bett bewegt. Die Dicke dieser Schicht ist ein kleiner Bruchteil des Bettes. Die Durchlässigkeit des Betts ist eine Qualitätsanforderung für die Beschickungsmischung, und daher ist der Granulationsprozess der Beschickungsmischung ein wichtiger Schritt für den Sinterprozess (die Durchlässigkeit des Betts wird aufgrund der Granulierung verbessert).

Im Bereich oberhalb der Verbrennungszone erhitzt sehr heißes Sinterprodukt die Luft, die durch diese Schicht strömt. Auf diese Weise gelangt vorgewärmte Luft in den Verbrennungsbereich. Die Wärme der zuvor erhitzten Luft/Gase wird in diesen kalten Abschnitten absorbiert, wodurch eine Vorwärmung der Ladung und ein Verdampfen der Feuchtigkeit des Ladungsgemisches bewirkt wird. Dabei werden hohe Temperaturen erreicht, die ein teilweises Aufschmelzen bewirken, und es findet der Sinterprozess statt.

Der hohe thermische Wirkungsgrad entsteht durch Wärmestau in einer Teilschicht des Einsatzgemisches, der Sinterzone oder Flammenfront genannt wird. Die Flammenfront bewegt sich mit einer Geschwindigkeit von 10 mm bis 30 mm/min auf den Sinterrost zu. Bei einer Betthöhe von etwa 500 mm dauert der Vorgang normalerweise etwa 25 Minuten. Ist das Strangende erreicht, wird das Sintergut ausgetragen und gekühlt, zerkleinert und gesiebt.

Der Sinterprozess wird durch den „Durchbrennpunkt“ (BTP) gesteuert, der als der Punkt definiert ist, an dem die Temperatur des Abgases ihren höchsten Wert erreicht. Es ist der Punkt, an dem die Flammenfront den Boden des Sinterbetts erreicht. Die Geschwindigkeit der Sintermaschine und der Gasstrom werden gesteuert, um sicherzustellen, dass der Durchbrennpunkt kurz vor dem Austragen des Sinters eintritt. Die Bestimmung des Durchbrennpunkts ist sehr wichtig, um den Prozess zu stabilisieren und sowohl die Qualität als auch die Produktivität zu verbessern.

Am Ende der Maschine wird das Sintergut in Form von Kuchen in den heißen Sinterbrecher ausgetragen. Hier wird der heiße Sinterkuchen auf eine vorgegebene maximale Korngröße zerkleinert. Von hier wird der Sinter auf den Sinterkühler ausgetragen, der entweder ein gerader oder ein kreisförmiger Kühler sein kann. Nach dem Kühler wird der Sinter zum Siebabschnitt überführt, wo er normalerweise in drei granulometrische Fraktionen geteilt wird. Die erste Fraktion besteht aus 0 mm bis 5 mm, die als Rücklauffeingut bezeichnet wird und den Aufgabetrichtern zugeführt wird. Als Herdschicht im Sinterstrang wird Sinterfraktion mit einem Korngrößenbereich von 5 mm bis 15 mm verwendet. Die Restmenge der Fraktion von 5 mm bis 15 mm, die nicht für die Herdschicht verwendet wird, wird mit der dritten granulometrischen Fraktion mit einem Größenbereich von 15 mm bis 50 mm gemischt und zum Hochofen geschickt.

Während des Sinterprozesses fallen unvermeidlich Rücklauffeinstoffe an, die in den Sinterprozess zurückgeführt werden. Rücklauffeingut besteht in der Regel zu etwa 30 % bis 40 % aus den eisenhaltigen Werkstoffen. Rücklauffeinstoffe aus der Sintersiebung werden aufgrund des geringeren Gehalts an hochkalziumhaltigem Ferrit etwas leichter assimiliert als solche aus der Hochofensiebung.

Es gibt vier Zonen, die in der Sinterbetthöhe identifiziert werden. Diese sind unten angegeben.

- Kalt- und Nasszone – umfasst die Zone des Sinterbetts mit einer Temperatur von weniger als 100 Grad C. Dieser Bereich wird durch die zu sinternde Chargenmischung gebildet, wobei die Obergrenze mit Wasser/Wasserdampf gesättigt ist. li>

- Trocknungszone – Sie umfasst den Sinterbettbereich mit Temperaturen zwischen 100 °C und 500 °C. In dieser Zone findet die Verdunstung der Feuchtigkeit der Sintermischung und die anschließende Dehydratisierung der Hydroxide statt.

- Reaktionszone – Sie umfasst die Zone des Sinterbetts mit einer Temperatur zwischen 500 °C (Beginn der Kokszündung) und 900 °C (Beginn der Kühlperiode). Die maximale Temperatur, die in dieser Zone erreicht wird, liegt im Bereich von 1300 °C bis 1400 °C. Die Hauptprozesse, die in dieser Zone stattfinden, sind (i) Koksverbrennung (exotherm), (ii) Karbonatzersetzung (endotherm), (iii ) Festphasenreaktionen, (iv) Reduktion und Reoxidation von Eisenoxiden und (v) Reaktionen zur Bildung der gesinterten Masse.

- Kühlzone – Diese Zone befindet sich unmittelbar nach der Reaktionszone. In dieser Zone findet eine Abkühlung und Rekristallisation des Sinterprodukts statt. Es gibt eine oberflächliche Zone, in der die Sinterschicht spröder ist als im restlichen Sinterbett.

Die Ursache für Schwankungen im Sinterprozess wurde untersucht, um den Kohlenstoffverbrauch und damit die Kohlendioxidemissionen zu senken. Die Häufigkeitsanalyse der Anlagendaten (Abgastemperatur an einem Windkasten, Beschickungsniveau der Mischung und Feuchtigkeitsgehalt der Mischung) hat gezeigt, dass Feuchtigkeitsschwankungen der Beschickungsmischung mit Schwankungen der Abgastemperatur an der bestimmten Windbox verbunden sind. Die Verbesserung der Prozesssteuerung durch Steuerung des Feuchtigkeitsgehalts der Futtermischung in einem schmalen Wertebereich ermöglicht eine Senkung des Kohlenstoffverbrauchs und führt zu geringeren Kohlendioxidemissionen.

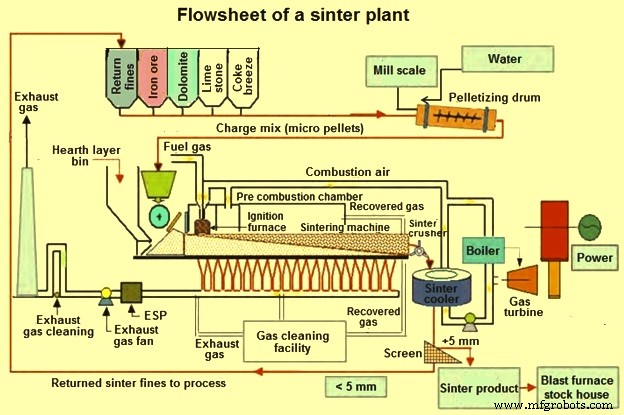

Der Abgaskreislauf muss vollständig dicht sein und darf keine Luft aus der Atmosphäre durch das System ansaugen. Dies führt zu einer Energieeinsparung im Abgaskreislauf. Abgase werden zur Entstaubung in einem Zyklon, Elektrofilter, Nasswäscher oder Gewebefilter behandelt. Das Fließschema der Sinteranlage ist in Abb. 3 dargestellt.

Abb. 3 Fließschema der Sinteranlage

Sintermaschinen

Es gibt zwei Arten von Sintermaschinen, nämlich (i) kreisförmige Maschinen und ii) geradlinige Maschinen. Geradlinige Maschinen werden auch als Dwight-Lloyd-Maschinen bezeichnet. Dwight und Lloyd errichteten 1906 die erste kontinuierliche Sinteranlage.

Rundsintermaschinen sind normalerweise für Hochöfen mit einem Nutzvolumen von 650 Kubikmeter und weniger geeignet. Die Mannparameter einiger Rundmaschinen sind in Tab 2 angegeben.

Tab 2 Hauptparameter von Rundsintermaschinen | |||||

| Betreff | Einheit | 12-qm-Maschine | 17-qm-Maschine | 25-qm-Maschine | 33-qm-Maschine |

| Jahresproduktion | 1000 Tonnen pro Jahr | 172 | 253 | 404.5 | 556 |

| Gesamtleistungsbedarf | kW | 700 | 1500 | 1750 | 2400 |

| Für die Anlage benötigtes Land | Quadratmeter | 8000 | 9000 | 10000 | 12000 |

| Land für das Gebäude benötigt | Quadratmeter | 800 | 3400 | 35000 | 3600 |

Verschiedene Merkmale der kreisförmigen Maschinen sind unten aufgeführt.

- Im Vergleich zu den Geradeausmaschinen sind die Investitionskosten gering und die Bauzeiten kurz.

- Bei diesen Maschinen ist die Abdichtung besser und die Luftleckage geringer, da sich die Windkästen synchron mit den Gittern bewegen und eine Wasserabdichtung verwendet wird.

- Das Austragssystem macht die Größe des kalten Sinters so groß, dass kein zusätzlicher Brecher benötigt wird.

- Die Kreismaschinen haben eine hohe Betriebsflexibilität.

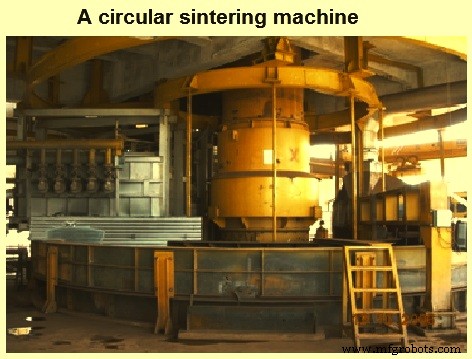

Eine kreisförmige Sintermaschine ist in Abb. 4 dargestellt.

Bild 4 Rundsintermaschine

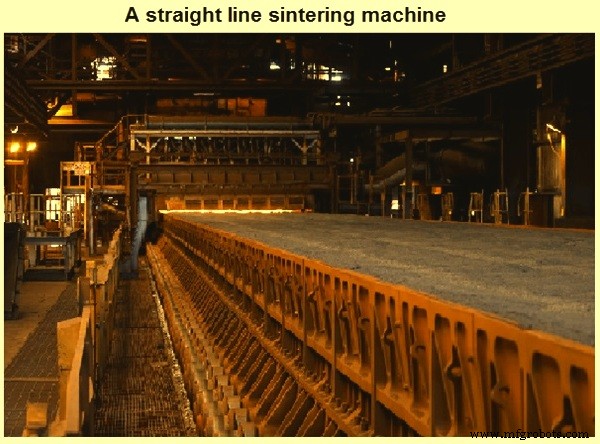

Geradlinige Maschinen werden normalerweise für Sinteranlagen mit hoher Kapazität verwendet. Die Sinterflächen solcher Maschinen betragen in der Regel 50 qm und mehr. Aktuell sind gerade Linienmaschinen mit Breiten von 2 m bis 5 m und effektiven Sinterflächen von 200 m² bis 600 m² installiert. Die Produktivität solcher Maschinen liegt typischerweise im Bereich von 30 t/qm/Tag bis 46 t/qm/Tag. Die Kapazitäten solcher Maschinen reichen von 190.000 Tonnen pro Jahr bis zu 6,5 Mtpa. Eine gerade Maschine ist in Abb. 5 dargestellt.

Abb. 5 Gerade Sintermaschine

Wichtige Themen rund um Sinter und Sinteranlagen

Im Folgenden sind die wichtigen Themen im Zusammenhang mit Sinter und Sinteranlagen aufgeführt.

- Die Verwendung von Sinter reduziert die Koksrate und erhöht die Produktivität im Hochofen.

- Der Sinterprozess hilft bei der Nutzung von Eisenerzfeinteilen (0–10 mm), die während des Eisenerzbergbaus anfallen.

- Der Sinterprozess hilft beim Recycling aller eisen-, brennstoff- und flussmittelhaltigen Abfallstoffe im Stahlwerk.

- Der Sinterprozess nutzt Nebenproduktgase des Stahlwerks.

- Sinter kann nicht lange gelagert werden, da er bei langer Lagerung zu viel Feinanteil erzeugt.

- Sinter erzeugt bei mehrfacher Handhabung in der Sinteranlage übermäßig viel Feinanteil/Staub.

Herstellungsprozess

- Feuerfestes Metallpulver und der Sinterprozess davon

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Das Eisen-Kohlenstoff-Phasendiagramm

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- Faktoren, die das Sintern und den Sinterprozess beeinflussen

- HIsmelt-Prozess der Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- Was ist der Prozess des CNC-Drehens?

- Verschiedene Methoden der Stahlherstellung

- Verständnis des Eisenerzschmelzprozesses