Geschichte der einfachen Sauerstoffstahlerzeugung

Geschichte der einfachen Sauerstoffstahlerzeugung

Basic Oxygen Steelmaking (BOS) ist der Prozess der Stahlherstellung durch Einblasen von reinem Sauerstoff (O2) in ein flüssiges Metallbad, das in einem Behälter enthalten ist, der als Basic Oxygen Furnace (BOF), LD-Konverter oder einfach Konverter bekannt ist.

Die Geschichte der Stahlherstellung begann im 19. Jahrhundert, als Reaumur aus Frankreich 1772, Kelly aus den Vereinigten Staaten 1850 und Bessemer aus Großbritannien 1856 entdeckten, wie man Roheisen verbessern kann, indem man den Kohlenstoffgehalt von Eisenlegierungen kontrolliert, die so wirklich werden Stähle. Während Reaumur, ein Chemiker, von wissenschaftlicher Neugier getrieben wurde, reagierten Kerry und Bessemer als Ingenieure auf den Bedarf an größeren Mengen und besseren Stahlqualitäten, den die industrielle Revolution mit ihren Webstühlen, Dampfmaschinen, Maschinen und Eisenbahnen geschaffen hatte . Dies hatte eine dialektische Beziehung zwischen Wissenschaft und Technologie in Gang gesetzt, und die Grundkonzepte der Raffination von Roheisen (Roheisen) durch Oxidation von Kohlenstoff (C) in einem flüssigen Bad wurden zu dieser Zeit erfunden.

Dies war eine radikale Abkehr von der Gas-Feststoff-Reaktion in den Schachtöfen, den Vorgängern der Hochöfen, die Eisenerz mit Holzkohle reduzieren, oder vom Puddeln von Eisen, das eine im festen Zustand durchgeführte Schmiede- und Raffinationstechnologie war und hat keine Entsprechung in der heutigen Zeit. Die Intensität der Innovationen, die in der zweiten Hälfte des 19. Jahrhunderts beeindruckend war und einen Paradigmenwechsel mit sich brachte. Die Stahlherstellung durch Bessemer-Konverter entstand 1856, der offene Herdofen, der neben der Raffination von Roheisen auch Schrott schmelzen kann, wurde erst neun Jahre nach dem Bessemer-Konverter im Jahr 1865 und der grundlegende Thomas-Konverter zwölf Jahre später im Jahr 1877 entdeckt. Der Thomas-Konverter verwendete Luft zum Raffinieren des flüssigen Metalls.

Der 1856 von Bessemer erfundene luftgeblasene Konverter gilt als das erste moderne Stahlerzeugungsverfahren. 1877 wurde das Thomas-Verfahren, ein modifiziertes Bessemer-Verfahren, entwickelt, um die Behandlung von flüssigem Eisen mit hohem Phosphorgehalt zu ermöglichen. Beim Thomas-Verfahren wurde Phosphor (P) in einem sogenannten „Nachblasen“ oxidiert, nachdem der größte Teil des C aus dem Bad entfernt worden war. Das Open-Hearth-Verfahren, auch als Siemens-Martin (SM)-Verfahren bezeichnet, wurde fast zeitgleich mit dem Thomas-Verfahren entwickelt. Das Verfahren mit offenem Herd nutzte die regenerative Wärmeübertragung, um die in einem Brenner verwendete Luft vorzuwärmen, und es ist in der Lage, ausreichend Wärme zu erzeugen, um festen Stahlschrott und heißes Metall in einem Hallofen zu schmelzen und zu veredeln. Um die 1950er Jahre, als die einfache Sauerstoffstahlherstellung am Horizont auftauchte, basierte die Stahlherstellung hauptsächlich auf der Technologie des offenen Herdverfahrens. Heißes Metall und Schrott wurden in große Horizontalöfen geladen, wo Brenner Energie zum Schmelzen des Schrotts lieferten. Lanzen mit Sauerstoff (O2) wurden verwendet, um die Brennereffizienz zu verbessern und C und Silizium (Si) aus dem heißen Metall zu entfernen. Der Open-Heart-Prozess war ein allothermer Prozess und somit musste dem Ofen externe Energie zugeführt werden. Typische Tap-to-Tap-Zeiten waren acht Stunden für Chargengrößen von 200 Tonnen bis 250 Tonnen Flüssigstahl.

Die nächste große Innovation in der Stahlerzeugung, die unmittelbar auf die Erfindung der Elektrizität folgte, war der Elektrolichtbogenofen (EAF) zur Stahlerzeugung. EAF wurde um 1900 von Heroult in La Praz in den Alpentälern in der Nähe der Quelle der neuen Energie eingeführt, da es zu dieser Zeit noch nicht möglich war, Elektrizität über große Entfernungen zu übertragen. Die EAF-Technologie basierte auf der Erschließung einer Energie, die Kohle ersetzt, und auch auf dem Einschmelzen von Schrott in noch größeren Mengen als die offene Feuerstelle. Der EAF-Prozess der Stahlherstellung wurde mit dem Beginn einer Recyclingwirtschaft in Verbindung gebracht.

Das Konzept von BOS geht auf das Jahr 1856 zurück, als Henry Bessemer einen Stahlherstellungsprozess patentieren ließ, bei dem O2 zum Entkohlen von flüssigem Eisen eingesetzt wurde (britisches Patent Nr. 2207). Damals gab es noch kein Verfahren, um die für den Prozess benötigte O2-Menge bereitzustellen. Die kommerziellen O2-Mengen waren gar nicht verfügbar oder zu teuer, und so blieb die Erfindung von Bessemer nur auf dem Papier und blieb ungenutzt. Die Stahlerzeugung durch Einblasen von reinem Sauerstoff wurde 1928 praktikabel, als es der Firma Linde gelang, ein Verfahren (das Linde-Fränkl-Verfahren) zu entwickeln, um reines O2 in großen Mengen bereitzustellen. Durch den Erfolg des Linde-Fränkl-Verfahrens wurde auch O2 sehr viel billiger, so dass beide Voraussetzungen (Verfügbarkeit großer Mengen sowie Verfügbarkeit von billigem Sauerstoff) für die Einführung des BOS-Verfahrens erfüllt waren.

Sowohl in Europa als auch in den USA wurden immer wieder Experimente mit O2 durchgeführt. Einer derjenigen, die mit hochreinem O2 arbeiteten, war Otto Lellep, aber sein Konzept, „O2 vertikal auf ein Bad aus flüssigem Eisen zu blasen“, erwies sich als erfolglos. Laut Hubert Hauttmann, der zwischen 1936 und 1939 an Lelleps Experimenten auf der Gutehoffnungshütte teilnahm, wo er damals beschäftigt war, sollte flüssiges Eisen durch Einblasen von reinem O2 durch eine Düse im Boden des Konverters umgewandelt werden. Der so produzierte Stahl war von miserabler Qualität.

Während des Zweiten Weltkriegs schlugen die Ingenieure mit den Namen C. V. Schwartz aus Deutschland, John Miles aus Belgien und Durrer aus der Schweiz und Heinrich Heilbrugge aus Deutschland ihre Versionen der O2-geblasenen Stahlherstellung vor, aber nur Durrer und Hellbrügge brachten sie auf ein Niveau der Massenproduktion .

Carl Valerian Schwarz reichte 1939 einen Patentantrag für das Einblasen von Sauerstoff in das Bad mit Überschallgeschwindigkeit ein. Aber auch dieses Verfahren war „noch nicht in der Lage, brauchbaren Stahl zu erzeugen“. Das spätere Linz-Donawitz (LD)-Verfahren hatte zwar Ähnlichkeiten mit dem Patent von Schwarz, aber seine typischen Merkmale waren anders (z. B. „zentrales, vertikales Blasen“). Dass die im Patent von Schwarz beschriebene Technik zunächst nicht zu praktischen Anwendungen geführt hat, ist sicherlich dem Ausbruch des Zweiten Weltkriegs geschuldet. Ebenfalls Ende der 1930er Jahre begann Robert Durrer aus der Schweiz mit eigenen Experimenten.

Nach dem Krieg begannen Heinrich Hellbrügge und Robert Durrer (Technischer Leiter der Roll’schen Eisenwerke) mit weiteren Versuchen bei den Roll’schen Eisenwerken im schweizerischen Gerlafingen. Das Foto des ersten Aufblas-Sauerstoffkonverters in Gerlafingen ist in Abb. 1 zu sehen.

Abb. 1 Foto des ersten Aufblas-Sauerstoffkonverters in Gerlafingen

Durrer legte die theoretischen Grundlagen fest und riet der VÖEST, das O2 von oben in ein separates Gefäß einzublasen, nachdem zwischen Gerlafingen und der VÖEST ein Kontakt für eine technische Kooperation im industriellen Maßstab hergestellt worden war. Am 3 rd wurde eine Versuchsreihe mit einem 2-Tonnen-Versuchskonverter gestartet Juni 1949 auf dem Gelände der VÖEST. Nachdem das Team in Linz zunächst einige Rückschläge hinnehmen musste, gelang bereits als 25. der Durchbruch Juni 1949, als der O2-Druck gesenkt und die Spitze der Blaslanze weiter vom Bad entfernt wurde, damit der O2-Strahl nicht so weit eindringen konnte. Mit diesem Durchbruch wurde Stahl hergestellt, der problemlos zu Blech gewalzt werden konnte. Die Versuchsabteilung der VÖEST hat diesen Stahl untersucht und eine sehr positive Bilanz gezogen. Dies war die Geburtsstunde des LD-Konverter-Stahlherstellungsverfahrens. Die Experimente wurden fortgesetzt, bis mehrere hundert Chargen von 2 Tonnen produziert worden waren, wonach sie auf einen speziell konstruierten 15-Tonnen-Versuchskonverter umgeschaltet wurden, der im Freien aufgestellt wurde. Die erste Charge wurde am 2 nd produziert Oktober 1949. Die neue Stahlsorte wurde kontinuierlichen metallurgischen und anderen Tests unterzogen.

Der Schlüsselfaktor für diese Innovation war die Bewegung des Flüssigkeitsbades. Bis dahin galt es als unmöglich, eine ausreichende Badbewegung zu erreichen, ohne das O2 in größerer Tiefe einzublasen. Aber diese Bewegung wurde in sehr zufriedenstellender Weise durch die Bildung von CO (Kohlenmonoxid) erreicht. Das Prinzip des „sanften Blasens“ förderte auch die FeO-Bildung, die wiederum die oxidierten Verunreinigungen zu Schlacke aufnahm. Dies half bei der Herstellung einer hervorragenden neuen Stahlsorte.

Neben den Roll’schen Eisenwerken in Gerlafingen und der VÖEST bekundeten im Mai 1949 auch die Mannesmann AG in Duisburg-Huckingen und die ÖAMG (also Donawitz) Interesse am O2-Blasverfahren oder zumindest der O2-Metallurgie im Allgemeinen. Bei den Versuchen in Linz und nach einer Demonstration des Verfahrens wurde am 17 eine genaue Arbeitsteilung vereinbart Juni 1949. Die VÖEST sollte die Arbeit mit Linzer Rohstahl in einem viel größeren Raffinationsschiff fortsetzen, während Mannesmann mit dem O2-Blasen von Thomasstahl experimentieren sollte, die Roll'schen Eisenwerke den Einsatz von O2 im EAF untersuchen und die ÖAMG Tests durchführen sollte mit O2 in einem Niedrigschacht-Roheisenofen. Die Vereinbarung verpflichtete alle an dieser O2-Metallurgie Beteiligten, „keine Erklärungen abzugeben oder Informationen außerhalb ihrer eigenen Unternehmen über Einzelheiten der O2-Raffination, die ihnen bekannt wurden, oder Schlussfolgerungen, zu denen sie während der Gespräche in Linz am 17. gelangt sind, abzugeben Mai Juni 1949.

Aufgrund der Vereinbarung wurde durch Versuche in Donawitz bald klar, dass der Einsatz von Sauerstoff in Schachtöfen wertlos war, woraufhin das Unternehmen begann, verschiedene Lösungsansätze zu prüfen. Das in Donawitz entwickelte Verfahren zur Rückgewinnung von stark manganhaltigen Schlacken durch Ausblasen mit O2 führte zu der Erkenntnis, dass für die Erweiterungs- und Rationalisierungspläne der Stahlproduktion in Donawitz nur noch der Einsatz eines Blasverfahrens mit reinem O2 in Frage kommt. Nach umfangreichen Untersuchungen und erfolgreicher Entwicklungsarbeit an einem 5-Tonnen- bzw. 10-Tonnen-Versuchsaufbau, der bei den ersten Versuchen mit Sauerstoff aus hintereinander angeordneten Flaschen versorgt wurde, beschloss die Firmenleitung, ein neues Stahlwerk zu bauen, das in zwei Jahren betriebsbereit sein sollte. Die Donawitz-Ingenieure nannten ihr Verfahren zunächst „SK“, nach den deutschen Initialen für „Sauerstoffkonverter“. Dieser Begriff half gewissermaßen, die Aktivitäten von VÖEST und ÖAMG zu unterscheiden.

Am 9. Dezember 1949 entschied sich der damalige VOEST-Geschäftsführer Heinrich Richter-Brohm nicht ohne Risiko für den Bau des ersten LD-Stahlwerks. Kurze Zeit später und nach Klärung von Fragen zu Produktionsverfahren für härtere Stahlsorten wurde beschlossen, auch in Donawitz ein LD-Werk zu errichten. Die ersten Patente für das Verfahren wurden 1950 angemeldet.

Im jährlichen Forschungs- und Qualitätssicherungsbericht von 1951 wurde festgestellt, dass „während des Berichtsjahres umfangreiche Forschungsarbeiten zu den LD-Stahlsorten durchgeführt und eine Veröffentlichung herausgegeben wurden. Dieser Stahlsorte wird ein großes qualitatives Potenzial zugesprochen, das insbesondere die Herstellung von Stählen mit hochwertiger Oberfläche bei gleichzeitig guter Kaltumformbarkeit ermöglichen wird. Dies ist besonders wichtig für die Dünnblechfertigung, wo bisher eine gute Kaltumformbarkeit nur unter Inkaufnahme gewisser Oberflächenfehler möglich war (beruhigte Stahlsorten). Aber auch Stähle mit höherer Streckgrenze lassen sich äußerst vorteilhaft durch das Sauerstoff-Raffinationsverfahren herstellen.“

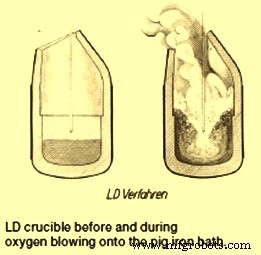

Bis 1951 wurde es in Linz möglich, Roheisen mit reinem O2 in der Stahlerzeugung zu einem innovativen, betriebssicheren Verfahren für die Herstellung von Massenstahl in Linz zu veredeln. Die Bekanntgabe des neuen Verfahrens erfolgte erstmals im Dezember 1951 auf der Tagung „Stahlveredelung mit reinem Sauerstoff“ der Österreichischen Gesellschaft für Hüttenwesen in Leoben. Auf der Konferenz erklärte Robert Durrer, dass die beiden Hüttenwerke (Linz und Donawitz) das Konzept des Einblasens von hochreinem O2 auf heimisches Roheisen zu einem praktikablen industriellen Prozess entwickelt hätten, und gratulierte ihnen zu diesem großen Erfolg. Mit dieser Ankündigung wurde Österreich das erste Land, das im industriellen Maßstab Stahl aus Roheisen durch Einblasen von reinem O2 herstellte. Der Querschnitt des LD-Konverters vor und während des O2-Einblasens in das Flüssigmetallbad ist in Abb. 2 dargestellt.

Abb. 2 Querschnitt eines LD-Konverters vor und während des O2-Einblasens in das Flüssigmetallbad

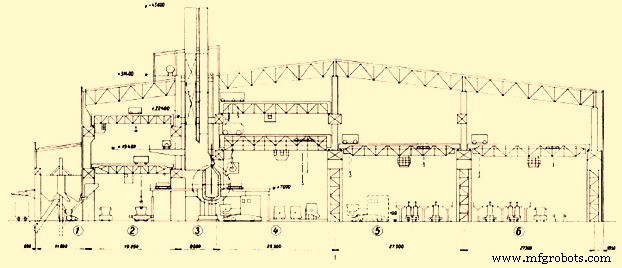

Am 27. November 1952 wurde der erste Konverter im LD-Stahlwerk 1 (Bild 3) in Linz in Betrieb genommen, was ein Meilenstein in der Stahlerzeugung nach dem O2-Blasprinzip war. Am 5. Januar 1953 wurde dieses LD-Stahlwerk, das erste der Welt, offiziell eröffnet. Bis zum 17. Juni 1953 hatte das LD-Stahlwerk 1 in Linz bereits 100.000 Tonnen LD-Stahl produziert, Anfang Dezember 1953 waren die 250.000 Tonnen Stahl produziert. Das zweite LD-Stahlwerk ging am 22. Mai 1953 bei der Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz in Betrieb. Das nun zur vollen Betriebsreife entwickelte Verfahren übertraf alle Erwartungen sowohl in der Qualität des erzeugten Stahls als auch in seiner Wirtschaftlichkeit.

Bild 3 Schnitt durch das Konvertergebäude des LD-Stahlwerks 1 der VÖEST

Die außergewöhnlich günstigen metallurgischen Bedingungen bei diesem Verfahren lieferten O2-freien Rohstahl, so dass keine Desoxidation erforderlich war. Der Stahl war ein gasarmer, stickstoffarmer (N2) Stahl, frei von Phosphor (P), Schwefel (S) und unerwünschten Begleitelementen. In seinen technischen Eigenschaften, insbesondere der Kaltumformbarkeit, war der im LD-Konverter hergestellte Stahl dem im offenen Herdverfahren hergestellten Stahl deutlich überlegen. Auch das LD-Verfahren war in der Lage, Baustahlgüten von hervorragender Qualität zu liefern. Der im LD-Konverter hergestellte Stahl hatte bei sehr stark belasteten Schweißkonstruktionen hervorragende Ergebnisse erzielt. Breitbandcoils des im LD-Konverter erzeugten Stahls wurden in großen Mengen an Kaltwalzwerke im In- und Ausland geliefert.

Das heute gebräuchliche Kürzel LD für Linz-Donawitz wurde 1958 offiziell übernommen. Der Name LD wurde gewählt, da ihn die VÖEST in Linz und die ÖAMG in Donawitz zur industriellen Reife entwickelt hatten.

Dominion Foundries &Steel, Ltd. aus Kanada war im August 1954 das erste Unternehmen außerhalb Deutschlands, das ein LD-Stahlwerk betrieb. Es hatte zwei 60-Tonnen-Konverter. Im selben Jahr folgte die McLouth Steel Corp. in den USA, die mit Unterstützung von VÖEST-Werksleiter Rudolf Rinesch ihr LD-Stahlwerk in Betrieb nahm. Als drittes Unternehmen außerhalb Deutschlands nahm im September 1956 die Société des Aciéries de Pompey, Frankreich, mit einem 15-Tonnen-Konverter den LD-Betrieb auf. 1957 wurden fünf LD-Stahlwerke in Westdeutschland, Japan, Brasilien und den USA in Betrieb genommen, weitere fünf kamen 1958 hinzu, zwei 1959 in Rourkela, Indien, und acht 1960. 1960 befanden sich weitere LD-Stahlwerke im Bau wurde bis dahin in den USA, Japan, Spanien, Portugal, Italien (Erweiterung bestehender Anlagen), Westdeutschland, Brasilien, England, Schottland, Norwegen, Argentinien, Australien (1961) und Frankreich gebaut.

Technische Innovationen in den vorgelagerten Herstellungsprozessen, insbesondere in den Veredelungs- und Gießprozessen, waren unerlässlich, um das Qualitätsniveau der für verschiedene Anwendungen erforderlichen Stähle kontinuierlich zu verbessern. Aus diesem Grund findet seit der Inbetriebnahme des ersten LD-Konverters in Linz auch eine kontinuierliche Weiterentwicklung des BOS-Prozesses statt.

Das ursprüngliche LD-Verfahren bestand darin, O2 über die Oberseite des flüssigen Eisens durch die wassergekühlte Düse einer vertikalen Lanze zu blasen. In den 1960er Jahren begannen die Stahlhersteller mit der Arbeit an den Bodenblaskonvertern und der Einführung des Inertgasblasens zum Rühren des flüssigen Metalls im Konverter und der Entfernung der P-Verunreinigungen

In den frühen 1970er Jahren erfolgte die Weiterentwicklung in der BOS-Stahlerzeugung mit dem Einblasen von O2 von unten durch Verwendung von Kohlenwasserstoffgas oder Heizöl geschützten Blasdüsen. Nach Erfahrungen mit diesen beiden Konvertertypen wurden kombinierte Oben- und Untenblasbehälter entwickelt. Und in den späten 1970er Jahren wurde das Mischblasen im Konverter des BOS-Verfahrens eingeführt. Die meisten Konverter, die derzeit weltweit verwendet werden, sind vom kombinierten Typ.

Durch die fehlende Durchmischung im Metallbad entstehen beim O2-Blasen in den Aufblaskonvertern Inhomogenitäten in chemischer Zusammensetzung und Temperatur in der Schmelze. Es gibt eine relativ tote Zone direkt unter dem Düsenhohlraum im Konverter. Die Notwendigkeit, den Stahlherstellungsprozess im Aufblaskonverter zu verbessern, hat zur Entwicklung des kombinierten Blasverfahrens geführt. Die erste kommerziell akzeptierte kombinierte Blaspraxis war das von ARBE-IRSID entwickelte LBE-Verfahren (Lance Bubbling Equilibrium). Dieses Verfahren ist viel enger mit dem BOF-Verfahren verwandt, da der gesamte Sauerstoff von der oberen Lanze zugeführt wird. Der kombinierte Blasaspekt wird durch einen Satz poröser Elemente erreicht, die im Boden des Konverters installiert sind und durch die Argon oder Stickstoff geblasen wird. Beim LBE-Prozess wird das Stickstoffgas typischerweise fast ausschließlich für den Großteil des Blasvorgangs im Bereich von 3–11 N Kubikmeter/min verwendet. Im späteren Teil des Schlags jedoch, wenn die Stickstoffabsorption ein Problem darstellen kann, wird Argongas zum Rühren verwendet. Außerdem wird Argon fast ausschließlich als Inertgas für das Rühren nach dem Einblasen verwendet, zu diesem Zeitpunkt wird die Rate auf 10–17 N Cum/min erhöht.

In den Anfangsjahren des LD-Konverterprozesses wurde das Gichtgas an der Konvertermündung durch die offene Haube vollständig verbrannt und anschließend im Schornstein entweder indirekt mit Wasser oder durch Verdunstungskühlung gekühlt. Damals wurden pro Tonne Rohstahl rund 300 kg Dampf und 250 Kubikmeter Abgas erzeugt.

Umweltaspekte waren eine ernsthafte Herausforderung für das Konverterverfahren, als es in den 1950er Jahren industriell umgesetzt wurde. Die Feinheit der Stäube im Konverterabgas zwang die Anbieter des Verfahrens, neue Entstaubungssysteme zu entwickeln. 1 Gramm Konverterstaub hat eine sichtbare Oberfläche von 300 bis 500 qm. Um die optischen Effekte von „braunen Dämpfen“ generell zu vermeiden, ist der Staub aus der Anlage auf ein Niveau von weniger als 100 mg pro Kubikmeter zu entfernen. Dabei wurden sowohl Nass- als auch Trockenentstaubungssysteme eingesetzt. Die Herausforderung wurde immer mehr zu einer Chance für den Konverterprozess, da die Zahl der Umweltprobleme zunahm. Und diese Gelegenheit half bei der Entwicklung des Systems zur Rückgewinnung von Konvertergas mit unterdrückter Verbrennung. Heutzutage verlangen Wirtschaft und Umwelt, dass die Energie im Konvertergas und der eisenhaltige Staub gesammelt und effizient recycelt werden.

Anfang der sechziger Jahre wurden Verfahren entwickelt, um dieses heizwertreiche Topgas des Konverters zurückzugewinnen, damit es als gasförmiger Brennstoff innerhalb der Anlage verwendet werden kann. Dies wurde durch unterdrückte Verbrennung erreicht. Die über der Konvertermündung installierte Prozessausrüstung hat Funktionen zur Kühlung, Reinigung und Rückgewinnung des Konvertergases mit Hilfe einer unterdrückten Verbrennung. Bei der unterdrückten Verbrennung des oberen Konvertergases werden 70–100 Kubikmeter Konvertergas pro Tonne Rohstahl mit einem Heizwert im Bereich von 1600–2000 Kcal/N Kubikmeter Gas zurückgewonnen. Neben 80 kg/Tonne Rohstahl wird auch Dampf erzeugt, falls ein Verdunstungskühlsystem für Topgas angepasst wird.

In den frühen Tagen der Stahlerzeugung durch den Konverterprozess zeigten braune Rauchgase aus dem Schornstein an, dass der Konverter funktionierte. Als Ergebnis des Konvertergasrückgewinnungs- und -reinigungssystems wird der Konverterbetrieb heute nur noch von der Fackel erfasst.

Seit 1977 wurden eine Reihe von Verbesserungen an der Konstruktion des Konverterbehälters selbst, an feuerfesten Materialien und Anwendungspraktiken für feuerfeste Materialien sowie an der Konstruktion der Sauerstofflanze und der Ofenbodendüsen vorgenommen, die erheblich zur Verbesserung der Effizienz der Stahlerzeugung beigetragen und reduziert wurden Einheitsverbrauch an Rohmaterialien und feuerfesten Materialien, die alle nützlich sind, um die Lebensdauer des Ofens auf mehrere tausend Schmelzen zu verlängern.

Heute hat sich die Größe des Konverters erhöht und große Konverter mit einer Kapazität von bis zu 350 Tonnen Eisen sind verfügbar. Im Jahr 2014 entfielen von einer weltweiten Rohstahlproduktion von 1669 Millionen Tonnen 1229 Millionen Tonnen auf die Rohstahlproduktion durch das BOS-Verfahren, was 73,7 % der gesamten globalen Stahlproduktion entspricht.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Kurze Geschichte der Magnete

- Erster Röhrenverlauf

- Feiern Sie den Monat der Frauengeschichte

- Die Geschichte der vorausschauenden Wartung | Senseye

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Kombinierter Blasprozess in der Konverterstahlerzeugung

- Eine kurze Geschichte über PCBs

- Verschiedene Methoden der Stahlherstellung