Verkokungsdruckphänomene und ihre Einflussfaktoren

Verkokungsdruckphänomene und ihre Einflussfaktoren

Der Verkokungsdruck ist ein Phänomen, das wegen der Verwendung von doppelwandigen, vertikalen Schlitz-Koksöfen wichtig geworden ist. Sowohl in den runden Bienenkorböfen als auch in den Koksöfen mit Wärmerückgewinnung, die auch zur Koksherstellung verwendet werden, kann sich die Kohle frei nach oben ausdehnen und somit wird das Aufquellen der Charge durch diese freie Ausdehnung aufgenommen. Andererseits ist bei den Schlitzkoksöfen die Ausdehnung der Kohle horizontal zur beheizten Wand eingeschränkt. Es gibt mehrere Fälle von vorzeitigem Versagen von Ofenwänden während des Kohleverkokungsprozesses.

Die Errichtung der neuen, größeren und höheren Koksöfen wurde von unerwünschten Wandverformungen durch den Verkokungsdruck begleitet, was zu mehreren Untersuchungen zum Ausdehnungsverhalten von Kohle während der Verkokung führte. Die Bemühungen konzentrierten sich auf die Entwicklung eines zuverlässigen Tests, mit dem Kohlemischungen vor ihrer Verwendung in den Koksöfen auf ihre Sicherheit getestet werden können.

Verkokungsdruckentwicklung

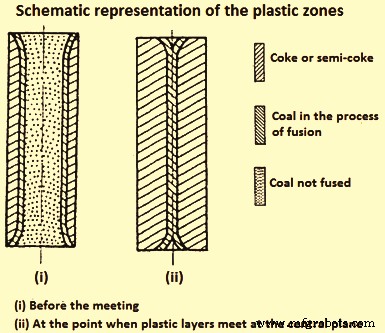

Während des Karbonisierungsprozesses durchläuft die Kohle die plastische Phase und flüchtige Stoffe (VM) entwickeln sich während und in geringerem Maße nach dieser Phase. Es wird normalerweise akzeptiert, dass Verkokungsdruck in der plastischen Stufe entsteht. In einer Koksofenkammer bilden sich ab Beginn der Karbonisierung zwei vertikale Kunststoffschichten parallel zu den Heizwänden. Mit fortschreitender Karbonisierung bewegen sich diese Schichten zur Mitte des Ofens hin. Gleichzeitig bilden sich an der Ober- und Unterseite der Ladung ähnliche horizontale Schichten. Diese werden mit den beiden vertikalen Schichten verbunden und das Ganze bildet einen kontinuierlichen Bereich, der die unverkohlte Kohle umgibt und üblicherweise als „Kunststoffhülle“ bezeichnet wird.

Die Durchlässigkeit der Kunststoffschichten ist bei Kokskohlen gering. Daher besteht bei einer stark plastischen Kohle die Möglichkeit, dass sich in der kühlen Zone der nicht umgewandelten Kohle ein Druck aufbauen kann. Die Summe des Innendrucks innerhalb der Kunststoffschichten und zwischen ihnen wird durch die Koksschichten übertragen, um einen Druck auf die Wände auszuüben.

Wenn sich die Kunststoffschichten in der Ofenmitte treffen, erhält die zentrale Kohlemasse gleichzeitig Wärme von beiden Seiten, während die Temperatur der Kohle über den gesamten Kunststofftemperaturbereich erhöht wird. Dies führt zu einer Beschleunigung der Verkokungsrate, was zu einer schnelleren Gasentwicklung mit größerem Widerstand gegen sein Entweichen führt. Dies führt dann zu Spitzenwerten sowohl beim Innendruck als auch beim Wanddruck.

Da die Kunststoffschichten auch parallel zu den Ofentüren ausgebildet werden und somit bereits beim Einfüllen der Kohle eine vollständig umlaufende Kunststoffhülle um die nicht umgesetzte Kohle besteht. Daher wird das von der kalten Seite der Kunststoffschicht entwickelte VM in der Umhüllung eingeschlossen. Zu dem Zeitpunkt, an dem sich die Schichten treffen, erhöht sich die Erwärmungsgeschwindigkeit und damit die Menge des entwickelten Gases, was zu einem Anstieg des Drucks führt. Nach der Wiederverfestigung zu Koks kommt es durch das Verschwinden der Hülle zu einem raschen Druckabfall.

Nach einer anderen Erklärung gibt es nicht genügend Wärme für die Bildung von Kunststoffschichten parallel zu den Ofentüren. So entsteht aus den beiden Kunststoffhauptschichten und den beiden Nebenschichten eine Kunststoffhülle (Rohr), die in etwa rechteckig ist, sich aber in der Nähe der Türen aufgrund der Wärmeverluste erweitert (Bild 1). Der Verkokungsdruck ergibt sich aus dem Druck der Gase innerhalb der Kunststoffschichten und wird über den bereits gebildeten Koks und Halbkoks auf die Wände übertragen.

Abb. 1 Schematische Darstellung der plastischen Zonen

Die Gase, die auf der Seite entwickelt werden, die dem Ladungszentrum am nächsten liegt, enthalten Teer, der kondensiert und dann wieder verdampft, wenn er von der Kunststoffschicht eingefangen wird. Die Imprägnierung der Kohle mit kondensiertem Teer verändert die Viskosität der Kunststoffschicht. Der Gasinnendruck hängt sehr stark von der Beschaffenheit der Kohle und den Schwelbedingungen ab. Es scheint, dass es mit dem eingestellten Gleichgewicht zwischen dem Quellen der Plastikschicht, dem Zusammenziehen des Halbkokses und in gewissem Maße mit dem Komprimieren der unverkohlten Kohle zusammenhängt.

Das Hauptphänomen ist der innere Gasdruck innerhalb der Kunststoffschicht, während der Wanddruck aus der Übertragung des Gasdrucks durch den Halbkoks und den Koks zu den Wänden resultiert. Die Grße des inneren Gasdrucks hängt wahrscheinlich von der Geschwindigkeit der Entwicklung der gasförmigen Materie innerhalb der Kunststoffschicht und dem Widerstand der Kunststoffschicht gegen ihr Fließen ab, d. h. der Durchlässigkeit der Schicht.

Die Entgasungsraten im plastischen Temperaturbereich sind jedoch höher für die Kohlen mit hohem VM-Gehalt, und dennoch ergeben diese Kohlen keine hohen Drücke. Daher kann die Permeabilität der dominierende Faktor bei der Entwicklung des Gasinnendrucks sein. Dies liegt daran, dass die maximale Geschwindigkeit der VM-Entwicklung für hochinkohlte Kohlen nahe der Wiederverfestigungstemperatur liegt. Tatsächlich besteht eine Beziehung zwischen dem maximalen Wanddruck und der Entwicklungsrate des verbleibenden VM nahe der Wiedererstarrungstemperatur.

Bei einer Untersuchung mit einem einseitig beheizten Wandofen wurde beobachtet, dass die Durchlässigkeit in der Mitte der Kunststoffschicht minimal und im Wiedererstarrungsprodukt maximal ist. Es wird angenommen, dass die Durchlässigkeit auf zwei Beiträge zurückzuführen ist. Die erste ist die von (i) der in der plastischen Zone vorhandenen offenen Porosität, (ii) der Ultramikroporosität, die den Molekularfluss ermöglicht, und (iii) der Makroporosität, die den viskosen Fluss ermöglicht. Der zweite Beitrag kommt von der Strömung, die dem Platzen der Entgasungsblasen folgt. Dieses Phänomen ist darauf zurückzuführen, dass in dem an den Halbkoks angrenzenden Bereich der Kunststoffschicht das Platzen der Blasen ihre Bildung überwiegt, während in der Mitte der Schicht das Gegenteil auftritt. Daher gibt es eine Massenübertragung von der Mitte der Kunststoffschicht zu der Zone neben dem Halbkoks, die durch das Porositätsmaximum in der Mitte der Kunststoffschicht gebildet wird.

Bei Kohlen, die einen hohen Druck abgeben, wurde beobachtet, dass dieses Maximum durch ein Minimum in der an die Kunststoffschicht angrenzenden Kohlezone ersetzt wird. Dies liegt daran, dass bei diesen Kohlen der zweite Beitrag zur Permeabilität, d. h. das Platzen von Blasen, gering ist und diese Annahme durch das Fehlen eines Maximums an Porosität in der Mitte der Kunststoffschicht gestützt wird. Da das Entweichen von Gasen begrenzt ist, steigt der Druck im Bereich der Kunststoffschicht und bewirkt eine Verdichtung der Kohle, die zu dem beobachteten Minimum an Porosität führt.

Frühe Studien zum Verkokungsdruck

Zunächst wurden Labortests durchgeführt, um die Unbedenklichkeit von Kohlemischungen zu ermitteln. Bei diesen Tests wurde eine kleine Menge Kohle in einem kleinen Tiegel entweder bei konstantem Druck oder bei konstantem Volumen von einer Seite erhitzt. Ein 1920 entwickelter Test gilt als erster Versuch, den von Kohlen erzeugten Quelldruck zu bestimmen. Bei diesem Test wurden 100 Gramm Kohle in einem vertikalen, zylindrischen Eisentiegel unter Standardbedingungen in einem gasbefeuerten Ofen erhitzt. Auf die Ladung wurde ein perforierter Kolben gesetzt. Die Bewegung des Kolbens wurde in geeigneter Weise aufgezeichnet, und die signifikante Messung war die Änderung des Volumens, ausgedrückt in Prozent. Diese Prüfung wurde in zwei Richtungen weiterentwickelt und mündete einerseits in der Konstantdruckprüfung und andererseits in der Konstantvolumenprüfung.

Bei der Modifikation des Konstantdrucktests wurden 80 g luftgetrocknete Kohle in einen Stahltiegel gegeben. Auf die Kohlecharge wird eine Last von 1 kg/cm² aufgebracht, und sowohl die Ausdehnung als auch die Kontraktion der Charge wurden als Volumenänderungen aufgezeichnet. Bei der Modifikation des Tests mit konstantem Volumen, der bei konstantem Volumen durchgeführt wurde, wurden 120 g luftgetrocknete Kohle in einem Stahltiegel karbonisiert und der Druck aufgezeichnet, der erforderlich war, um die Kohle bei konstantem Volumen zu halten.

Darüber hinaus wurde eine Reihe von Tests in größerem Maßstab entwickelt, bei denen mehrere Kilogramm Kohle verwendet wurden. Ihre Konzepte ähnelten denen der kleineren Tests. Ein repräsentatives Beispiel war der große Dauerdrucktest, der sich von dem kleineren Test hauptsächlich in der Größe unterschied und eine Ladekapazität von etwa 5 kg hatte. Es wurden nur in der Kohlecharge erzeugte Drücke von mehr als 0,08 kg/cm² gemessen. Dieser Druck wurde als maximal zulässige Grenze an einer Koksofenwand angesehen. Ein weiterer großer Labortest war der „sohlenbeheizte“ Ofentest. Bei diesem Test wurde eine Ladung von etwa 35 kg unidirektional von der Sohle aus erhitzt und einem Druck von etwa 0,14 kg/cm² ausgesetzt. Die Bewegung der oberen Platte wurde mit einem Kathetometer verfolgt.

Da die Erwärmung in den oben beschriebenen Tests einseitig war, blieben die Phänomene ziemlich verschieden von denen, die in einem großen Ofen auftreten. Aufgrund der Schwierigkeit, den Wanddruck in einem Koksofen aufzuzeichnen, waren frühe Forscher der Meinung, dass sie versuchen sollten, die in einem kommerziellen Ofen auftretenden Verkokungsbedingungen so genau wie möglich zu simulieren, indem sie eine Doppelwandheizung übernahmen. Daher wurde eine großformatige Ofenkammer konstruiert, in der beide Heizwände beweglich waren. Durch die Befestigung einer Wand konnte der während der Karbonisierung auf die andere Wand ausgeübte Druck mit Hilfe eines hydraulischen Systems gemessen werden. Dieser Ofen galt als Prototyp des beweglichen Wandofens, der eine direkte Messung des Verkokungsdrucks ermöglichte.

Auf der ganzen Welt gibt es mehrere Öfen mit beweglichen Wänden. Alle Konstruktionen basieren auf einer Beheizung von zwei Seiten. Eine ihrer Wände ist frei beweglich auf einem Wagen montiert und der bei der Karbonisierung entstehende Verkokungsdruck wird als auf die Wand ausgeübte Kraft ausgedrückt und mit einem geeigneten Gerät gemessen und als Wanddruck bezeichnet. Sie sind entweder gas- oder elektrisch beheizt und nehmen Kohleladungen von 250 kg bis 500 kg auf. Wie in den großen Öfen werden während der Karbonisierung zwei vertikale Kunststoffschichten gebildet, die allmählich in Richtung Ofenmitte fortschreiten, wo sie zusammengeführt werden.

In einer der ältesten Bauarten von Schiebewandöfen wurden rund 250 kg Kohle in einer Kokerei mit den Maßen 300 mm x 700 mm x 1100 mm verkokt. Eine Wand war auf Rollen montiert und mit einem Hebelgewichtssystem zum Messen des gegen die Wand entwickelten Drucks ausgestattet. Dieser Ofen wurde verwendet, um die von amerikanischen Kohlen entwickelten Verkokungsdrücke zu untersuchen. Es wurden 300 Tests durchgeführt, bei denen die Kohle zu 80 % auf weniger als 3 mm zerkleinert und mit einem geringen Feuchtigkeitsgehalt mit einer Schüttdichte (BD) im Bereich von 785 kg/m³ bis 850 kg/m³ geladen wurde.

Die durch Auftragen des Drucks gegen die Verkokungszeit erhaltenen Kurven wurden gemäß mehreren Eigenschaften der getesteten Kohlen in sechs Typen eingeteilt. Abb. 2 zeigt Beispiele für jede Art von Druckkurven. Die Druckkurven der Typen 1 bis 3 gelten alle für die Kohlen oder Mischungen, die normalerweise sicher in kommerziellen Öfen verwendet werden können. Kohlen, die die Kurven 2 oder 3 ergeben, können höhere Drücke ergeben, wenn sie mit einem höheren BD geladen werden. Die Typen 4 bis 6 sind Druckkurven von Kohlen, die für den Einsatz in Koksöfen gefährlich sind.

Abb. 2 Druckkurven von Tests verschiedener Kohlen in einem Versuchsofen mit beweglicher Wand

Für eine umfangreiche Untersuchung der Phänomene des Verkokungsdrucks im Centre de Pyrolyse de Marienau (CPM) wurde ein größerer 400-kg-Wandofen eingesetzt. Bei diesem Ofen bestanden die beiden Wände aus Korund, was den Betrieb bei höheren Temperaturen ermöglichte und mehr Festigkeit und Widerstandsfähigkeit gegenüber Wärmeschocks bot. Die auf die bewegliche Wand ausgeübte Kraft wurde mit einer Dehnungsmeßwaage gemessen, die an der Außenseite der Wand im geometrischen Mittelpunkt der Nutzfläche der Heizwand angebracht war. Während der verschiedenen Tests in diesem Ofen wurden vier Haupttypen von Verkokungsdruck-Zeit-Kurven erstellt, die am häufigsten anzutreffen waren und in Abb. 3 dargestellt sind.

Abb. 3 Haupttypen von Verkokungsdruckkurven

Durch die Analyse der Form dieser Kurven wurde der Schluss gezogen, dass diese aus der Überlagerung von zwei Grundkurven resultierten, von denen jede einer der beiden Stufen entspricht. Die erste Stufe spiegelt die Bildung der Kunststoffschichten parallel zu den Ofenwänden und ihre Bewegung aufeinander zu wider, und die zweite Stufe spiegelt die Koaleszenz der Kunststoffschichten in der Mitte des Ofens wider. Kurven vom Typ 1 und 2 wurden durch Kohlen erzeugt, die hohe Drücke entwickelten. Typ 3 war unabhängig von der Größe des Drucks charakteristisch für die gestempelten geladenen Kohlen, während Typ 4 für Kohlen mit niedrigem Druck aufgezeichnet wurde. Kohlen, die hohe Drücke lieferten, zeigten ähnliche Kurventypen.

Bei Kohlen mit niedrigem VM war der Druck regelmäßig von Anfang an bis zum Maximum gestiegen. Der andere für einen hohen Verkokungsdruck typische Kurventyp hatte einen raschen Anstieg des Drucks während der ersten Stunde gezeigt. Dann blieb der Druck im Laufe der Karbonisierung relativ konstant. Beim Aufeinandertreffen der Kunststoffschichten erfolgte eine weitere Zunahme bis die Kunststoffkohle verschwand.

Ein weiterer Ansatz zur Frage des Verkokungsdrucks war die Messung des Drucks des Gases im Zentrum der Kunststoffschicht. Diese Messungen wurden sowohl in den beweglichen Wand- als auch in den Industrieöfen durchgeführt, wodurch ein Vergleich zwischen den beiden Ergebnissätzen ermöglicht wurde. Der Gasdruck wurde mit Hilfe von Rohren gemessen, die durch die Löcher entweder in den Ofentüren oder in den Deckeln der Füllöffnung eingeführt wurden.

Es gab mehrere Studien zur gleichzeitigen Messung von Gasdruck und Wanddruck in Versuchsöfen. Bei diesen Untersuchungen wurde festgestellt, dass der maximale Gasdruck im Zentrum der Ladung mit dem Spitzenwanddruck in Beziehung steht. Der Gasdruck nahm mit dem Abstand von der Ofenwand zu und erreichte seinen Maximalwert in der Chargenmitte zum Zeitpunkt des Aufeinandertreffens der Kunststoffschichten. Dieser maximale Gasdruck fiel gewöhnlich mit der Spitze des Wanddrucks zusammen und war immer größer. Für das Verhältnis von Gasdruck zu Wanddruck wurden in verschiedenen Studien unterschiedliche Werte angegeben.

In einer der Studien wurde festgestellt, dass mit fortschreitender Karbonisierung und Bewegung der Kunststoffschicht ein plötzlicher Anstieg des Gasdrucks auftrat. Als sich die Kunststoffschicht über den Punkt hinaus bewegte, fiel der Gasdruck schnell ab und diese Sonde zeichnete keinen Gasdruck mehr auf. Als sich die Kunststoffschichten in der Ofenmitte trafen, war der aufgezeichnete Gasdruck höher als die Drücke an anderen Stellen im Ofen. Das Verhältnis von Gasdruck zu Wanddruck in diesem Experiment variierte von weniger als 1 für niedrige Drücke bis zu 3 für hohe Drücke.

In einer anderen Untersuchung wurde der Einfluss sowohl der Lade- als auch der Karbonisierungsbedingungen auf den Gasinnendruck untersucht und es wurde festgestellt, dass die Gasinnendrücke von den gleichen Variablen wie die Wanddrücke beeinflusst werden.

Bei einer anderen Untersuchung am CPM wurden zwei Beobachtungen gemacht:(i) Es bildeten sich zu Beginn der Karbonisierung zwei Kunststoffschichten parallel zur Sohle und zum Dach und fortschreitend zur Mitte des Ofens, und (ii) keine Kunststoffschichten parallel zu den Türen entstanden. Für das Verhältnis Gasdruck/Wanddruck wurde ein Wert um 0,5 gefunden.

Die in verschiedenen Studien berichteten Unterschiede im Verhältnis von maximalem Gasdruck und Spitzendruck wurden auf Unterschiede in der Testausrüstung und -verfahren zurückgeführt. Beim Schiebewandofen ging die Verkokung zwar hauptsächlich von den Heizwänden aus, gleichzeitig ging aber auch eine erhebliche Verkokung von der Sohle, dem Dach und fragwürdig von den Türen nach innen, wodurch die Fläche der in der Ofenmitte aufeinandertreffenden Kunststoffschichten verringert wurde.

Die CPM schlug eine Formel für den Zeitpunkt des Zusammentreffens der Kunststoffschichten in der Ofenmitte vor. Die Formel lautete Pw/Pi =Si/S, wobei Pw der Wanddruck, Pi der Innendruck, S die Seitenfläche der Ladung, Si die Fläche der Projektion der Kunststoffschicht auf die Mittelebene bei der Zeitpunkt der Wanddruckspitze. Pi war größer als Ps und diese Drücke waren gleichzeitig Innen- und Wanddruck. Si wurde durch Entladen von Testöfen in dem Moment bewertet, in dem die beiden Hauptkunststoffschichten miteinander verbunden wurden. Das Verhältnis k =Si/S war definitionsgemäß im Moment der Beschickung 1, im Verlauf der Verkokung nahm es aufgrund der Endeffekte ab und wurde nach dem Wiedererstarren der Kohle null. In einem vollwertigen Ofen waren die Endeffekte klein im Vergleich zur Höhe der Wand, so dass das Verhältnis Si/S etwa 1 war und der Verkokungswanddruck gleich dem mittleren maximalen Gasdruck sein sollte. Es wurde vorgeschlagen, dass, wenn eine unter bestimmten Bedingungen im Testofen carbonisierte Mischung einen Wanddruck P erzeugt, der zu erwartende Druck in einem großen Ofen, der unter den gleichen Bedingungen arbeitet, in der Größenordnung von 2P liegen sollte.

Einstellung von Sicherheitsgrenzen.

Mehrere Studien, die an Öfen mit beweglichen Wänden und Öfen in Originalgröße durchgeführt wurden, zielten im Wesentlichen darauf ab, das Phänomen des Verkokungsdrucks zu kontrollieren und die Öfen vor Schäden durch übermäßigen Druck zu schützen. Zur Bewertung einer Kohlemischung wird im Allgemeinen der Ofentest mit beweglicher Wand verwendet und der resultierende maximale Wanddruck wird verwendet, um die Kohlemischung als sicher oder gefährlich im Vergleich zu zuvor festgelegten Grenzwerten einzustufen. Der BD der Mischung im Testofen wird als äußerst wichtig erachtet. Er sollte mindestens dem Durchschnitt des Vollofens entsprechen und vorzugsweise etwas höher sein.

Ob ein Druck zu hoch ist oder nicht, hängt nicht nur davon ab, welcher Druck ausgeübt wird, sondern auch davon, welchem Druck die Ofenwand standhalten kann. Daher wurden viele Anstrengungen unternommen, um die Festigkeit der Koksofenwände zu beurteilen.

Die Anforderung an die Wandfestigkeit wird weitgehend durch den unausgeglichenen Verkokungsspitzendruck bestimmt, der während des Karbonisierungsprozesses auf die Wände ausgeübt wird. Diese unausgeglichenen Drücke verursachen Wanddurchbiegungen in horizontaler Richtung, die durch die vertikale Schwerkraft stabilisiert werden müssen, einschließlich des Gewichts von Dach und Wand, da die Fugen in der Wand keine durchgehende Zugfestigkeit aufweisen.

Es wurde eine Studie an einer speziell gebauten Koksofenwand durchgeführt, die seitlichem Druck von einer hydraulischen Presse ausgesetzt wurde. Es hat sich gezeigt, wie gering der Widerstand der Koksofenwand gegen seitlichen Druck ist. Anfängliche Risse traten in der Wand auf, wenn der Druck etwa 0,09 kg/cm² betrug, und die Wölbungsrate nimmt schnell zu, wenn der Druck auf 0,13 kg/cm² erhöht wird. Auf der Grundlage dieser Ergebnisse einer kalten Wand wurde ein sehr niedriger Sicherheitsgrenzwert von 0,07 kg/cm² vorgeschlagen. Eine sehr niedrige Grenze schränkt die Flexibilität bei der Auswahl von Kohlequellen, Kohlemischungen und Karbonisierungsbedingungen ein. Somit wurden nach Vergleich der Ergebnisse von mehreren hundert in den beweglichen Wandöfen verkohlten Kohlen und unter Berücksichtigung des Verhaltens dieser Kohlen in kommerziellen Öfen die folgenden Sicherheitsgrenzwerte für in Koksöfen verkohlte Kohlen festgelegt.

- Kohlen, die einen Druck von mehr als 0,14 kg/cm² entwickeln, sind gefährlich.

- Kohlen, die einen Druck von mehr als 0,11 kg/cm² entwickeln, können gefährlich sein, wenn sie regelmäßig in Öfen mit einer Höhe von mehr als 3 Metern (m) verkohlt werden.

- Kohle mit einem Druck von weniger als 0,11 kg/cm² ist sicher.

Auf der Grundlage ihrer Arbeiten in den Jahren 1948 und 1952 kam die British Coke Research Association (BCRA) zu dem Schluss, dass eine Kohlenmischung sicher ist, wenn der in ihrem Testofen entwickelte Druck weniger als 0,14 kg/cm² beträgt. Diese Grenze wurde durch weitere Arbeiten bei BCRA im Jahre 1956 bestätigt. Bei dieser Arbeit wurden kommerzielle Öfen, die am Ende ihrer Lebensdauer waren, und ein Ofen mit beweglicher Wand mit mehreren Mischungen beschickt. Sie haben die Bewegung der Wände in den Öfen in Originalgröße mit speziellen Geräten gemessen und die Wände wurden während des Tests und nach dem Abkühlen der Batterie untersucht, um die Bewegung festzustellen und den Schaden festzustellen. Sie schlugen vor, dass eine elastische Durchbiegung von kommerziellen Ofenwänden bis zu 0,13 mm ohne das Auftreten von Rissen stattfinden könnte. Über diesen Punkt hinaus trat eine weitere Durchbiegung nicht ohne Weiteres auf und es traten Risse auf.

In den 1960er und 1970er Jahren wurde der Bau von hohen (6 m oder mehr) Koksöfen weit verbreitet. Diese Koksöfen wurden unter der Annahme betrieben, dass Verkokungsdrücke unter 0,14 kg/cm² sicher waren. Das Ergebnis war, dass diese Öfen teilweise schwerwiegende, frühzeitige Feuerfestschäden erlitten. Es wurde berichtet, dass eine 6 m hohe Batterie fortschreitende Schäden erlitten hatte und nach weniger als 5 Jahren Betrieb abgeschaltet werden musste. Die Untersuchungen zur Ermittlung der Ursachen des vorzeitigen Versagens umfassten eine statische Analyse einer 6 m hohen Wand.

Eine rechnerische Untersuchung wurde an einer 6 m hohen, einseitig belasteten Ofenwand durchgeführt. Aus dieser Analyse wurde berechnet, dass der unausgeglichene seitliche Druck, der einen Kollaps verursachen könnte, knapp über 0,12 kg/cm² liegt. Unter Berücksichtigung des empfohlenen Nutzlastfaktors von 1,7 sowie der Gebrauchstauglichkeit in Bezug auf Rissbildung wurde empfohlen, dass der zulässige unausgeglichene seitliche Druck 0,07 kg/cm² nicht überschreiten sollte.

Einflussfaktoren auf den Verkokungsdruck

Ab den frühen 1950er Jahren wurden der Ofen mit beweglicher Wand und andere Pilotöfen ähnlicher Größe verwendet, um Kohlen für die Verkokung zu bewerten. Tests im Pilotmaßstab sind billiger als Ofentests im großen Maßstab und bieten im Allgemeinen gute Hinweise zum Verhalten von Kohlen im größeren Maßstab. Eine gewisse Beruhigung ergibt sich aus dem Vergleich der internen Gasdrücke, die in Öfen mit beweglicher Wand und in Originalgröße erzeugt werden. Die meisten Studien zu den Faktoren, die den Verkokungsdruck beeinflussen, wurden mit Öfen im Pilotmaßstab durchgeführt.

Es wurde festgestellt, dass viele Faktoren die Größe des Verkokungsdrucks beeinflussen. Sie können in drei große Kategorien eingeteilt werden, insbesondere (i) inhärente Eigenschaften der Kohle, (ii) Kohlevorbereitung und physikalische Eigenschaften und (iii) Betriebsbedingungen des Ofens.

Kohle – Frühe Studien haben gezeigt, dass gefährliche Drücke aufgetreten sind, wenn Kohlen mit einem VM-Gehalt auf trockenaschefreier Basis zwischen 16 % und 30 % und niemals mit Kohlen mit niedrigerem oder höherem VM-Gehalt geladen wurden. Es hat sich herausgestellt, dass die stark expandierenden Kohlen hauptsächlich aus Glanzkohle bestehen, während solche mit einem höheren Anteil an Mattkohle eine geringere Expansionskraft aufweisen. Aus petrographischen Untersuchungen lassen sich daher einige Rückschlüsse auf den Ausdehnungsgrad von Kohlen ziehen.

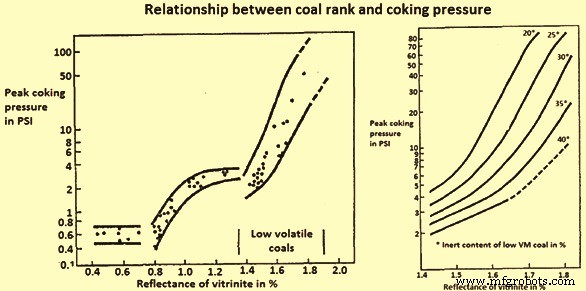

Eine Reihe von Experimenten wurde von der Bethlehem Steel Corporation über den Einfluss der Kohlezusammensetzung auf den Verkokungsdruck unter Verwendung eines 18 Zoll (457 mm)-Testofens und einer großen Vielfalt von Einzelkohlen und Kohlemischungen durchgeführt. Es wurde festgestellt, dass eine allgemeine Beziehung zwischen dem Kohlengehalt (wie durch Vitrinit-Reflexion gezeigt) und dem Verkokungsdruck besteht (Abb. 4). Aus Fig. 4 ist ersichtlich, dass ein hoher Verkokungsdruck dazu neigt, von einigen, aber nicht allen Kohlen mit niedrigem VM mit einem Reflexionsgrad von mehr als 1,35 % erzeugt zu werden. Weiterhin wurde festgestellt, dass der Verkokungsdruck nicht nur mit zunehmendem Kohlegehalt ansteigt, sondern auch mit abnehmendem Inertgehalt ansteigt.

Abb. 4 Beziehung zwischen Kohlegrad und Verkokungsdruck

Kohlengehalt und Inertgehalt wirken synergistisch zusammen. Bei jedem gegebenen Reinheitsgrad ist der Verkokungsdruck tendenziell niedriger, wenn die Kohle einen hohen Inertgehalt hat. Wenn nur die Wirkung der Kohle mit niedrigem VM berücksichtigt wird, nimmt der durch die Kohlemischung erzeugte Druck mit einer Erhöhung des Reflexionsvermögens der Kohle mit niedrigem VM zu, und dieser Anstieg beschleunigt sich, wenn das Reflexionsvermögen der Kohle mit niedrigem VM über 1,65 % geht. Die Kenntnis des Rangs erlaubt jedoch keine sichere Einschätzung der Verkokungsdruckgefährdung einer Kohle. Es lässt sich feststellen, dass zwischen 18 % und 25 % VM die Gefahr groß ist und zwischen 25 % und 28 % VM noch vorhanden ist, wenn auch in geringerem Maße. Kohlen mit niedrigem VM mit einem Reflexionsgrad von mehr als 1,65 % und einem geringen Inertgehalt erzeugen hohe Drücke, ob sie allein oder in Mischungen verkokt werden.

Oxidation von Kohle – Die Oxidation von Kohle verringert die maximale Plastizität und die Plastizitätszone verengt sich. Es wurde festgestellt, dass die Oxidation einiger Kohlen anfänglich den Verkokungsdruck erhöht, danach jedoch ein Abfall der Dilatation und eine abrupte Verringerung des Verkokungsdrucks auftritt. Gleichzeitig erhöht sich der Index M10.

Fourier-Transformations-Infrarot(FIR)-Untersuchungen zeigen, dass in den frühen Stadien der Oxidation die hauptsächlich gebildeten funktionellen Gruppen Carbonyl und Carboxyl sind. Bei höheren Oxidationsgraden gibt es Hinweise auf eine signifikante Zunahme von Ether-, Ester- und Phenolgruppen. Der Verlust der plastischen Eigenschaften bei der Oxidation wird auf die Bildung von Ether- und Estervernetzungen zurückgeführt.

Die Wirkung der Luftoxidation von drei spanischen Kohlen wurde untersucht. Aus den Ergebnissen wurde geschlossen, dass bei Kohlen, die im Test als „gefährlich“ eingestuft wurden, die Oxidation ihren gefährlichen Charakter bis zu einem bestimmten Oxidationsgrad auf ein Maximum erhöhte, wonach er stark abnahm. Bei einer als sicher bezeichneten Kohle gab es keine nennenswerte Auswirkung der Luftoxidation.

In einer Studie am CPM über den Einfluss der Oxidation auf die niedrige Permeabilität zwischen 500 °C und 600 °C, die hochinkohlige Kohlen aufweisen, wurde gezeigt, dass die Permeabilität mit der Oxidation zugenommen hat. Dies wurde dem erhöhten Volumen offener Poren in den oxidierten Kohlen zugeschrieben. Es besteht allgemein Einigkeit darüber, dass es schwierig ist, den Verkokungsdruck durch Oxidation zu verringern, ohne gleichzeitig die Koksqualität zu beeinträchtigen, während eine mäßige Oxidation den Druck erhöhen kann.

Untersuchungen von Kohlemischungen – Es wurden eine Reihe experimenteller Studien über das Verhalten von Kohlemischungen und deren Verkokungsdruck durchgeführt. Die Mischungen wurden durch Schwerkraft mit einem Feuchtigkeitsgehalt von 3,5 % und einfacher Zerkleinerung auf 80 % weniger als 2 mm geladen. Aus den Ergebnissen wurde Folgendes geschlossen.

- Kohle, die einen mittleren Verkokungsdruck ergibt, wenn sie alleine geladen wird, beeinflusst den Verkokungsdruck einer gefährlichen Kohle fast linear als Funktion der Mischungszusammensetzung.

- Kohle mit hohem VM, die keinen Verkokungsdruck ergeben, verringert den Druck schneller als proportional zu der hinzugefügten Menge. Sie reduzieren also effektiver den Druck. Die Wirksamkeit solcher Kohlen ist umso größer, je niedriger ihr Rang ist.

- Halbanthrazit (niedriger VM) verhält sich anders. Wenn es mit der Mischung zerkleinert wird, ist die Wirkung der Drucksenkung deutlich, aber es gibt auch eine deutliche Verschlechterung der Koksqualität. Wird er dagegen separat zerkleinert (95 % auf weniger als 1 mm), reicht eine Zugabe von 15 % zur Druckminderung aus und die Koksqualität wird nur geringfügig reduziert. Halbanthrazit, das ein inertes Material ist, erhöht die Viskosität der Kohle während des Schmelzens und dies beeinträchtigt die Kohäsion der Kohle. Es verringert auch die Kontraktion des Halbkokses, während die Kontraktion durch die Zugabe von Kohle mit hohem VM erhöht wird.

Es wurde auch beobachtet, dass die Kohlemischungen einen höheren Druck erzeugen als der, der von einzelnen Kohlen erzeugt wird, wenn sie alleine geladen werden. Dies tritt auf, wenn eine leicht schmelzbare Kohle mit niedrigem VM mit einer sehr schmelzbaren Kohle assoziiert wird. Dann erlauben es die Fluidbedingungen, den gefährlichen Charakter der Kohle mit niedrigem VM zum Ausdruck zu bringen.

Bei BCRA wurde festgestellt, dass das Verhalten einer binären Mischung hinsichtlich der Entwicklung von Quelldrücken stark von der Beschaffenheit der Kohle abhängt, die in der Mischung im Überschuss vorhanden ist. Aus ihren Studien über die Auswirkungen des Mischens wurde Folgendes geschlossen.

- Verkokungsdruck tritt nur bei Kohlemischungen mit einem VM von weniger als 24 % auf.

- Eine Zugabe von 30 % schwach verkokender Kohle verringert die gefährlichen Eigenschaften einer Kohle mit niedrigem VM erheblich.

- In Mischungen aus Kohlen mit hohem/niedrigem VM tritt ein Druckabfall ein, wenn der Anteil an Kohle mit hohem VM erhöht wird.

- In ternären Blends mit ähnlichem VM-Gehalt verhindert die Zugabe von 15 % einer nahezu nicht verkokenden Kohle die Entstehung von Verkokungsdruck.

Effekt der Tonhöhenzugabe – Die Abnahme der Verfügbarkeit hochwertiger Kohlen hat zu einem erhöhten Interesse an der Verwendung von Pechzusätzen in Kohlemischungen für die Herstellung von metallurgischem Koks geführt. Pech kann als Überbrückungsmittel wirken und die Festigkeit des resultierenden Kokses verbessern. Das Pech (i) modifiziert den plastischen Zustand und diese Modifikation ist mit Wasserstoff (H2)-Übertragungsreaktionen verbunden, die eine Bewegung von H2 vom Pech zu freien Radikalen beinhalten, wodurch der plastische Zustand stabilisiert wird, (ii) die Kunststoffschicht verbreitert und (iii) zunimmt die Entwicklung von VM. Die Zugabe von Pech zu einer Kohle neigt dazu, den Verkokungsdruck zu erhöhen, aber das Ausmaß der Wirkung hängt von der Beschaffenheit der Kohle ab.

Wirkung von Inerts – Es hat sich gezeigt, dass relativ kleine Anteile an Inertstoffen ausreichen, um den Druck einer Kohle erheblich zu reduzieren, während die Partikelgröße der Inertstoffe einen sehr großen Einfluss hat. Die Inertstoffe können mehrere Wirkungen haben, nämlich (i) eine Verdünnungswirkung auf die Kohle, da sich das Volumen der Inertstoffe nicht ändert, der zum Quellen der Kohle verfügbare Raum zunimmt, (ii) Partikelgrößeneffekt, was bedeutet, dass, wenn die Größe des Inertstoffs feiner als die Kohle ist, erhöht sich die durchschnittliche Feinheit, wodurch der Druck verringert wird, (iii) spezifische Wirkung, da die Inertstoffe eine bestimmte Menge Teer und Bitumen absorbieren, wodurch die Fließfähigkeit und Quellung der Kohle verringert werden, je feiner und poröser die Inertstoffe sind größer die Wirkung, (iv) modifizieren die Kontraktion der Ladung nach der Wiederverfestigung, (v) Inertstoffe können die Durchlässigkeit der Kunststoffschicht erhöhen.

Bei BCRA wurde eine Studie bezüglich der Zugabe von Koksgrus zum Verkokungsdruck durchgeführt. Normalerweise nimmt der mittlere Wanddruck mit zunehmendem Anteil an Koksgrus ab. In einer weiteren Versuchsreihe mit bis zu 30 % Grobgrus wurde festgestellt, dass der maximale Gasinnendruck bei einer Zugabe von mehr als 5 % Koksgrus abnimmt, während der maximale Wanddruck erst bei einer Zugabe von mehr als 10 % merklich reduziert wird .

Ein Patent zur Verringerung des Verkokungsdrucks schlägt die Zugabe von 2 % bis 8 % Flocken vor, die aus dem Sägemehl oder anderen inerten Materialien gebildet werden. The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

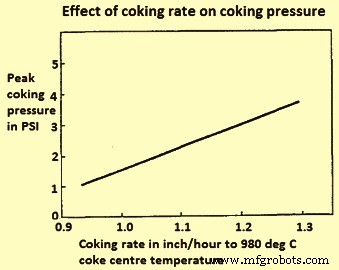

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

Herstellungsprozess

- BME280 Temperatur, Luftfeuchtigkeit und Druck auf dem Nextion-Display

- BMP280:Temperatur, Druck und Höhe messen

- Arduino-Druckmessung und -protokollierung

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Direktreduziertes Eisen und seine Produktionsprozesse

- CNC-Maschinen und ihre Vorteile in der Industrietechnik

- Die Mühlmaschine und ihre verschiedenen Unterkategorien

- Verständnis des Lichtbogen-Bolzenschweißens und seiner Techniken

- Die Verarbeitung und Herstellung von Kunststoffen verstehen

- Das Autochassis und seine Bedeutung verstehen