Hochofenschlacke und ihre Rolle beim Ofenbetrieb

Hochofenschlacke und ihre Rolle beim Ofenbetrieb

Die Bedeutung der Hochofenschlacke für den reibungslosen Betrieb des Hochofens wird durch das alte Sprichwort „Wenn Sie sich um die Schlacke kümmern, kümmert sich der Hochofen um den Rest“ verdeutlicht. An der BF-Schlacke wurde eine enorme Menge an Arbeit geleistet, um die Eigenschaften, Bildungsmechanismen und Auswirkungen auf den Ofenbetrieb zu untersuchen. Eine gute Schlackequalität ist für die Erzeugung von Roheisen in der BF von guter Qualität erforderlich.

Die BF-Schlackenpraxis ist erforderlich, um bestimmte Anforderungen für einen effizienten BF-Betrieb zu erfüllen. Diese Anforderungen umfassen (i) es soll alle nicht reduzierten, nichtflüchtigen Bestandteile der Beschickung absorbieren und aus dem BF entfernen, (ii) es muss eine Flüssigkeit mit niedriger Viskosität sein, (iii) es muss in der Lage sein, den Schwefel zu absorbieren hauptsächlich in den Brennstoffen enthalten, (iv) es soll möglichst wenig Eisenoxid enthalten, um die Ausbeute an Roheisen zu erhöhen, (v) sein Volumen soll so gering wie möglich sein, ohne die Entschwefelung zu beeinträchtigen, ( vi) der Temperaturbereich, in dem die Beschickungskomponenten kohäsiv werden, muss eng sein, um eine bessere Durchlässigkeit der Beschickungssäule sicherzustellen, und (vii) seine Qualität muss so sein, dass er zu verkaufsfähigem Material verarbeitet werden kann. Diese Anforderungen ergänzen sich teilweise und schließen sich teilweise gegenseitig aus. Daher ist es notwendig, Prioritäten zu nennen.

Glücklicherweise gibt es allgemeine Zusammenhänge, die eine praktischere Sicht auf die Natur von Schlacken bieten, die auf einer täglichen Basis verwendet werden können. Es ist jedoch wichtig, ein grundlegendes Verständnis der grundlegenden Natur der BF-Schlacke zu haben, um die allgemeinen Zusammenhänge zu verstehen.

Grundlagen der BF-Schlacke

Die Grundlagen der BF-Schlacke sind komplex. Sauerstoff ist mit rund 40 % das größte Einzelelement in der Schlacke. Schlacke ist daher ein Oxidsystem und ionischer Natur. Aufgrund der Natur des BF-Prozesses ist die Schlackenbildung ein mehrstufiger Prozess, der beträchtliche Änderungen in Zusammensetzung und Temperatur beinhaltet. Die vier Hauptbestandteile der BF-Schlacke sind SiO2 (Kieselerde), CaO (Kalk), MgO (Magnesia) und Al2O3 (Tonerde). Diese vier Komponenten der BF-Schlacke bilden zahlreiche Verbindungen, die zu einer Vielzahl chemischer und physikalischer Eigenschaften führen. Die geringeren Bestandteile der Schlacke sind im Hinblick auf die Roheisenchemie und die Ofensteuerung von besonderem Interesse und tragen zur Komplexität der physikalisch-chemischen Eigenschaften der Schlacke bei.

Die Grundlagen der BF-Schlacke umfassen Fragen im Zusammenhang mit dem BF-Prozess. Zu diesen Themen gehören die Schlackenbildung, das Fließen im Herd, die Molekularstruktur der Schlacke und wie die Struktur mit den als Basizität bekannten chemischen Indizes, der Schlackenverfestigung und den Auswirkungen von Änderungen des thermischen Zustands des Ofens auf die Schlackenzusammensetzung zusammenhängt. P>

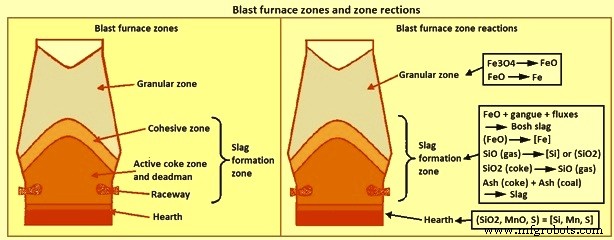

Schlackenbildung – BF ist ein druckbeaufschlagter Gas-Fest-Flüssig-Festbettreaktor mit Gegenstromwärmeaustausch und Rückfluss. Es hat drei Hauptfunktionen, nämlich (i) Reduktion von Eisenoxiden zu metallischem Eisen, (ii) Verschmelzen des metallischen Eisens und der Oxide, wodurch (iii) die Verunreinigungen der Beschickung und des Brennstoffs von dem flüssigen Eisen getrennt werden. Diese Eigenschaften des Verfahrens führen zur Unterteilung des Ofens in drei vertikale Zonen in Bezug auf Schlacken (i), nämlich (i) körnige Zone, (ii) Schlackenbildungszone und (iii) Herdzonen. Diese drei Zonen und einige spezifische Reaktionen für jede Zone sind in Abb. 1 angegeben.

Abb. 1 Hochofenzonen und Zonenreaktionen

Die körnige Zone befindet sich im oberen Teil des Ofens, wo sich alle beschickten Komponenten in fester Phase befinden. Die körnige Zone wird nach oben durch die Stofflinie und nach unten durch den Beginn der Bildung flüssiger Phasen, die Kohäsionszone, begrenzt. Wenn die Beschickung durch die körnige Zone absinkt, wird sie durch Gase aus dem unteren Teil des Ofens erhitzt und ein Teil der Reduktion der Eisenoxide durchgeführt. Die Reduktionsmenge, die in der körnigen Zone auftritt, ist eine Funktion der Art der eisenhaltigen Materialien, der Lastverteilung und der Gaszusammensetzung und der Strömungsmuster.

Die Schlackenbildungszone beginnt an der kohäsiven Zone, wo das Aufweichen der Beschickung beginnt, und setzt sich bis unter die Höhe der Blasform fort. Die Schlackenbildungszone umfasst somit die Kohäsionszone, aktive Kokszone, Totmann und Laufbahn. Die im oberen Teil der Schlackenbildungszone gebildete Schlacke wird als „Bosh“- oder „Primär“-Schlacke bezeichnet, und die Schlacke, die die Zone am Boden verlässt, ist die „Herd“-Schlacke. Es wird normalerweise angenommen, dass die primäre Schlacke aus allen Bestandteilen der Müllschlacke besteht, einschließlich der Eisenoxide, die nicht in der körnigen Zone reduziert werden, schließt jedoch nicht die Asche aus dem Koks oder der eingeblasenen Kohle ein. Die Zusammensetzung der Schlacke ändert sich beim Abstieg in den Ofen aufgrund der Absorption der Koks- und Kohleasche, des Schwefels und Siliziums aus dem Gas und der Reduktion des Eisenoxids. Die Temperatur der Schlacke steigt in der Größenordnung von 500 Grad C an, wenn sie auf die Höhe der Blasdüse abfällt. Diese Zusammensetzungs- und Temperaturänderungen können die physikalischen Eigenschaften der Schlacke, insbesondere die Liquidustemperatur und die Viskosität, erheblich beeinflussen.

Die dritte Zone ist die Schlackenschicht im Herd des Ofens. Die in der Schlackenbildungszone erzeugte Schlacke sammelt sich in der Schlackenschicht, füllt die Hohlräume im Herdkoks und „schwimmt“ auf der heißen Metallschicht. Das heiße Metall passiert die Schlackenschicht, um die heiße Metallschicht zu erreichen. Die große Oberfläche zwischen dem heißen Metall und der Schlacke, wenn das heiße Metall die Schlackenschicht passiert, verbessert die Kinetik der chemischen Reaktionen. Diese Reaktionen führen zu erheblichen Veränderungen in der Roheisenchemie. Insbesondere die [Si]- und [S]-Gehalte vor Eintritt in die Schlackenschicht sind deutlich höher als in der Roheisenschicht. Die Bildung von Schlacken in der Schlackenbildungszone ist sehr ofenspezifisch aufgrund des Einflusses der Beschickungseigenschaften und des Ofenbetriebs.

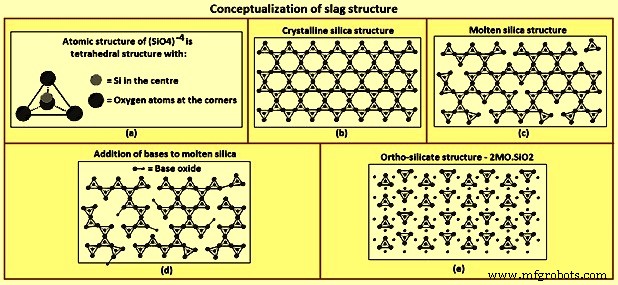

Schlackenstruktur – Die Konzeptualisierung der Schlackenstruktur (Abb. 2) basiert auf der von Kieselsäure gebildeten Struktur. Auf molekularer Ebene befindet sich das Siliziumatom in der Mitte eines Tetraeders, umgeben von vier Sauerstoffatomen, ein Sauerstoffatom an jeder Ecke des Tetraeders, wie in Abb. 2a gezeigt. Jedes Sauerstoffatom ist an zwei Siliziumatome gebunden und daher ist jedes Sauerstoffatom eine Ecke von zwei Tetraedern. Die gemeinsame Nutzung von Sauerstoffatomen führt zu einem Polymer oder Netzwerk in drei Dimensionen im kristallinen Zustand, in dem alle Ecken gemeinsam sind (Abb. 2b). Beim Erhitzen von Siliziumdioxid werden einige der Eckverbindungen aufgebrochen, aber die Polymernatur der Struktur bleibt auch im geschmolzenen Zustand erhalten, wie in Abb. 2c gezeigt.

Abb. 2 Konzeptualisierung der Schlackenstruktur

Die Zugabe von Metalloxiden wie CaO und MgO bricht die Polymerstruktur auf. Diese Oxide wirken als Sauerstoffdonatoren, ersetzen ein Sauerstoffatom in einer Ecke eines Tetraeders und brechen die Tetraeder-zu-Tetraeder-Eckenbindung (Abb. 2d). Der Abbau der Polymerstruktur wird mit der Zugabe weiterer Metalloxide fortgesetzt, bis das Molverhältnis von Metalloxiden zu Siliciumdioxid gleich zwei ist, an welchem Punkt alle Tetraeder-zu-Tetraeder-Eckbindungen gebrochen sind (Fig. 2e). Das Molverhältnis von zwei ist die Ortho-Silikat-Zusammensetzung, 2CaO-SiO2, 2MgO-SiO2 und CaO-MgO-SiO2. Al2O3 wirkt ähnlich wie SiO2 bei der Bildung von Polymeren und der Aufnahme von Sauerstoffatomen aus basischen Oxiden. Oxide, die Sauerstoff aufnehmen, SiO2 und Al2O3, werden als saure Oxide bezeichnet. Oxide, die Sauerstoff, CaO und MgO abgeben, werden als basische Oxide bezeichnet.

Schlackenbasizität – Es ist sehr nützlich, wenn die Eigenschaften eines Mehrkomponentensystems mit seiner Zusammensetzung in Beziehung gesetzt werden, um einen Index basierend auf der Zusammensetzung zu entwickeln. Das Problem bei der Entwicklung eines Index besteht darin, die Bedeutung jeder Komponente des Systems im Index widerzuspiegeln. Die unterschiedliche Natur der sauren Oxide (A) und der basischen Oxide (B) wurde bei der Entwicklung von Schlackenzusammensetzungsindizes, die normalerweise als Basizitäten bezeichnet werden, verwendet. Beispiele für entwickelte Basizitätsindizes sind (i) Basenüberschuss ={(CaO) + (MgO)} – {(SiO2) + (Al2O3)}, (ii) Basizität (B/A) ={(CaO) + (MgO)} / {(SiO2) + (Al2O3)}, (iii) Glockenverhältnis ={(CaO) + 0,7 (MgO)} / {0,94 (SiO2) + 0,18 (Al2O3)} und (iv) optische Basizität ={(CaO) + 1,11 (MgO) + 0,915 (SiO2) + 1,03 (Al2O3)} / {(CaO) + 1,42 (MgO) + 1,91 (SiO2) + 1,69 (Al2O3)}.

Basizitätsindizes können in allgemeine Kategorien eingeteilt werden, nämlich (i) Unterschiede zwischen der Menge an Basen und Säuren, wie in Gleichung (i) oben gezeigt, (ii) Verhältnisse von Basen zu Säuren, basierend auf den Gewichtsprozentsätzen, wie in Gleichung (ii) gezeigt. oben, (iii) Verhältnisse von Basen zu Säuren, basierend auf den molaren Konzentrationen, wie in Gleichung (iii) oben gezeigt, und (iv) Summe der Basizität jeder Komponente und ihrer molaren Konzentration, wie in Gleichung (iv) oben gezeigt. Wie aufgrund der vorherigen Beschreibung der Schlackenstruktur zu erwarten war, tendieren jene Indizes, die die molekulare Natur der Schlackenzusammensetzung widerspiegeln, Gleichungen (iii) und Gleichung (iv), dazu, bessere Prädiktoren für Schlackeneigenschaften zu sein. Da der durch Gleichung (ii) definierte Index jedoch wahrscheinlich die am häufigsten verwendete Definition ist.

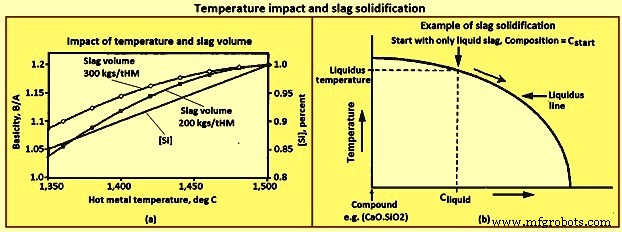

Temperatureinfluss – [Si], Basizität und Schlackenvolumen – Die [Si]-Menge nimmt mit dem Anstieg der Roheisentemperatur im BF zu, wie in Abb. 3 gezeigt. Die Zunahme der [Si]-Menge bei einer gegebenen Temperaturerhöhung variiert von Ofen zu Ofen, aber der Trend ist der Gleiches gilt für alle Öfen. Wenn das [Si] zunimmt, nimmt das (SiO2) ab und somit nimmt die Basizität zu und das Schlackenvolumen ab. Die Größe der Erhöhung der Basizität bei einer bestimmten Erhöhung von [Si] ist eine Funktion des Schlackenvolumens. Fig. 3a zeigt die Änderung von B/A für anfängliche Schlackenvolumina von 200 kg/tSM (Kilogramm pro Tonne Roheisen) und 300 kg/tHM und für die in der Figur angegebene Temperaturbeziehung zwischen [Si] und Roheisen. Der hier gezeigte normale Trend ist, dass je größer das Schlackenvolumen ist, desto kleiner die Änderung von B/A bei gleicher Änderung der [Si]- oder Roheisentemperatur ist.

Abb. 3 Temperatureinfluss und Schlackenverfestigung

Schlackenverfestigung – Die übliche Definition der Schmelztemperatur gilt nur für Einkomponentensysteme wie Wasser, bei denen oberhalb der Schmelztemperatur nur flüssiges Wasser und unterhalb der Schmelztemperatur nur festes Wasser existiert. Schlacke ist ein Mehrkomponentensystem und hat daher außer bei bestimmten Zusammensetzungen nicht die übliche Definition der Schmelztemperatur. Bei der Mehrzahl der Schlackenzusammensetzungen liegen über einen Temperaturbereich sowohl feste als auch flüssige Phasen vor. Die niedrigste Temperatur, bei der für eine bestimmte Zusammensetzung nur die flüssige Phase existiert, wird als Liquidustemperatur bezeichnet.

In Bild 3b ist der Erstarrungsweg einer Schlacke im vereinfachten Zustandsdiagramm dargestellt. Beginnen Sie mit Schlacke der Zusammensetzung Cstart bei Temperaturen, bei denen nur flüssige Schlacke vorhanden ist. Wenn die Schlacke abkühlt und sich im Diagramm vertikal nach unten bewegt, ändert sich die Zusammensetzung der flüssigen Schlacke nicht bis zum Schnittpunkt mit der „Liquiduslinie“. Der Schnittpunkt mit der „Liquiduslinie“ ist die Liquidustemperatur für die Zusammensetzung Cstart. Eine sehr kleine Menge der festen Verbindung bildet sich bei der Liquidustemperatur auf der linken Seite. Drei Änderungen setzen sich fort, wenn die Temperatur weiter unter die Liquidustemperatur gesenkt wird, nämlich (i) es wird mehr der festen Verbindung gebildet, (ii) die Menge an flüssiger Schlacke nimmt ab und (iii) die Zusammensetzung der flüssigen Schlacke ändert sich in Richtung der direkt entlang der Liquiduslinie. In dem Beispiel, wo die gebildete Verbindung 2CaO.SiO2 ist, nimmt die Basizität der flüssigen Schlacke ab, wenn die Schlacke abgekühlt wird, da 2CaO.SiO2 etwa doppelt so viel CaO wie SiO2 enthält.

Der Erstarrungspfad zeigt, wie eine Verbindung auch dann gebildet werden kann, wenn die Zusammensetzung der flüssigen Schlacke erheblich von der Zusammensetzung der Verbindung abweicht. Das Gewichtsverhältnis von CaO zu SiO2 =1,86 für die Verbindung Dicalciumsilikat, 2CaO.SiO2. Obwohl noch nie eine BF erfolgreich unter Verwendung von Schlacken mit einem CaO-zu-SiO2-Wert von annähernd 1,86 betrieben wurde, können beträchtliche Mengen an Dicalciumsilikat in den Schlacken von in Betrieb befindlichen BFs gebildet werden. Die Bildung von ausreichend Dicalciumsilikat führt zu einer festen Schlacke, die beim Abkühlen zu Staub zerfällt, bekannt als „fallende“ oder „staubende“ Schlacke. Der Zusammenbruch wird durch die 10 %ige Volumenausdehnung von Dikalziumsilikat verursacht, wenn es eine Phasenänderung bei 675 °C durchläuft. Die angegebene Richtlinie zur Vermeidung einer „fallenden“ Schlacke ist (CaO) weniger als 0,9 (SiO2) + 0,6 ( A2O3) + 1,75 (S).

Es ist wichtig, sich daran zu erinnern, dass Phasendiagramme auf Gleichgewichtsbedingungen basieren. Gleichgewichtsbedingungen implizieren, dass die Abkühlungsgeschwindigkeit relativ zur Geschwindigkeit der Reaktionen langsam ist, wie z. B. die Bildung von Dicalciumsilicat. Der oben beschriebene Erstarrungspfad wird „umgangen“, wenn die Abkühlgeschwindigkeit sehr hoch ist, wie bei der Schlackengranulation und in geringerem Maße bei der Schlackenpelletierung. Das schnelle Abkühlen schließt die Zusammensetzung in einer festen Glasphase ein, in der die Kinetik der Reaktionen zu langsam ist, als dass sich die Verbindungen bilden könnten.

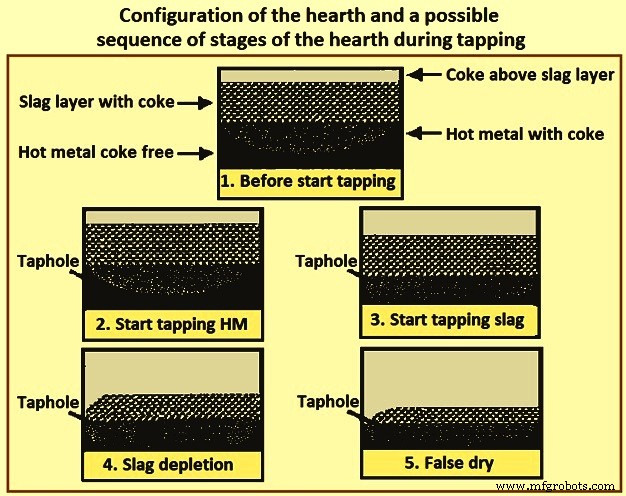

Schlackefluss im Herd – Die Kontrolle des Schlackenniveaus im Herd ist wichtig, um einen stabilen Ofenbetrieb aufrechtzuerhalten, insbesondere da die Roheisenproduktionsraten erhöht wurden. Hohe Schlackenkonzentrationen führen zu einem erhöhten Strahldruck und zu holprigen Wandarbeiten und stören den gleichmäßigen Abstieg der Last. Eines der Probleme bei der Kontrolle des Schlackenniveaus ist der Schlackenfluss im Herd während des Abstichs. Im Herd ist der Schlackenfluss zum Abstichloch schwieriger als der Fluss von heißem Metall zum Abstichloch. Der Roheisenfluss hat aufgrund der höheren Dichte des Roheisens im Vergleich zur Schlacke eine größere Antriebskraft. Es wird angenommen, dass der Fließweg des heißen Metalls hauptsächlich durch „koksfreie“ Bereiche unterhalb und/oder um den Totmann-Koks verläuft. Der Schlackenflussweg zum Abstichloch verläuft durch Totmannkoks.

Fig. 4 zeigt die Konfiguration des Herds und eine mögliche Abfolge von Stadien des Herds während des Abstichs, die zu einem falschen Zustand des trockenen Herds am Ende des Abstichs führen. Es wird angenommen, dass die Oberfläche des heißen Metalls aufgrund der hohen Dichte des heißen Metalls und des „koksfreien“ Wegs zum Abstichloch über den gesamten Herdbereich während des gesamten Abstichs relativ flach bleibt. Die Schlackenoberfläche kann im Bereich um das Abstichloch beträchtlich niedriger sein als in anderen Bereichen des Herds. Wenn die Schlackenabstichrate höher ist als die Schlackenflussrate über den Herd zum Abstichlochbereich, tritt im Abstichlochbereich eine Verarmung an Schlacke auf und die Schlackenoberfläche beginnt sich nach unten zum Abstichloch zu krümmen, wie in Schritt 4 von gezeigt Abb. 4. Der Schlackenabbau wird fortgesetzt, bis keine Schlacke am Abstichloch vorhanden ist und der Ofen trocken zu sein scheint, wenn noch beträchtliche Schlacke im Herd verbleibt, wie in Schritt 5 von Abb. 4 gezeigt. Minimierung des Widerstands gegen das Einströmen von Schlacke Der Herd minimiert die am Ende eines Abstichs im Herd verbleibende Schlacke. Der Widerstand gegen den Schlackenfluss im Herd wird verringert, wenn die Porosität des Herdkoksbetts erhöht und die Schlackenviskosität verringert wird.

Abb. 4 Aufbau des Herdes und eine mögliche Abfolge der Stadien des Herdes beim Abstich

Oxidsystem

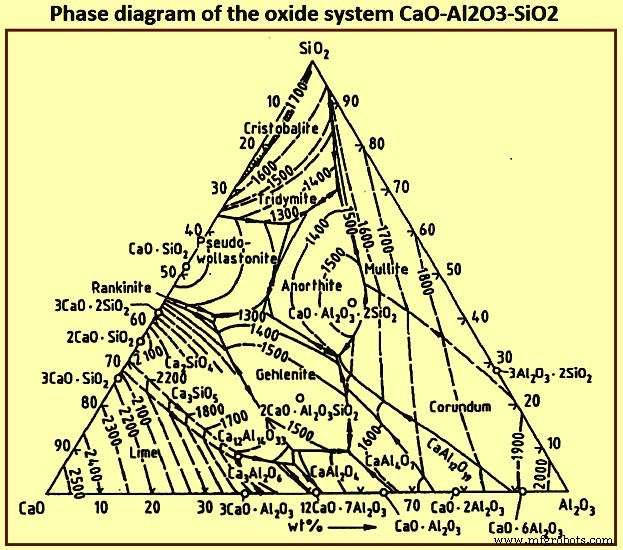

Etwa 95 % der Schlacke besteht aus SiO2, CaO, MgO und Al2O3. Die Anforderung einer niedrigen Viskosität kann durch eine Vielzahl von Komponenten in diesem quaternären System erfüllt werden. Unter Vernachlässigung der Anwesenheit von MgO zeigt das Phasendiagramm des ternären Oxidsystems CaO-Al2O3-SiO2 (Abb. 5) einen Bereich mit niedriger Schmelztemperatur, der parallel zum binären CaO-SiO2 mit niedrigem Al2O3-Gehalt verläuft. Dieser Bereich erstreckt sich von einem hohen SiO2-Gehalt bis zur Sättigungsisotherme für 2CaO.SiO2 und dann für einen im Wesentlichen konstanten CaO-Gehalt zu einem hohen Al2O3-Gehalt. Der MgO-Gehalt der Schlacke beeinflusst die relative Position des Bereichs mit niedriger Schmelztemperatur nicht wesentlich und beeinflusst nur die absoluten Werte der Schmelztemperaturen.

Abb. 5 Phasendiagramm des Oxidsystems CaO-Al2O3-SiO2

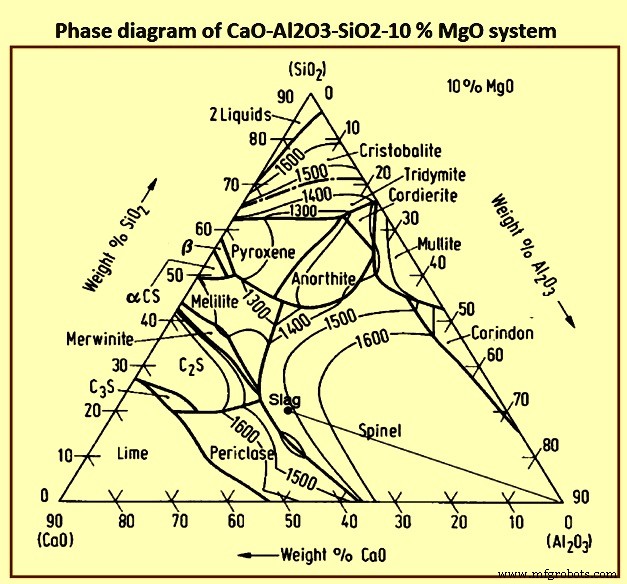

Das Oxidsystem, das die Grundlage für BF-Schlacken bildet, ist das System Kalk-Kieselerde-Tonerde (CaO-SiO2-Al2O3), das aufgrund des Vorhandenseins eines bestimmten Prozentsatzes an MgO in der Schlacke modifiziert wurde. Abb. 6 zeigt das Phasendiagramm des Systems CaO-Al2O3-SiO2-10 % MgO.

Abb. 6 Phasendiagramm des Systems CaO-Al2O3-SiO2-10 % MgO

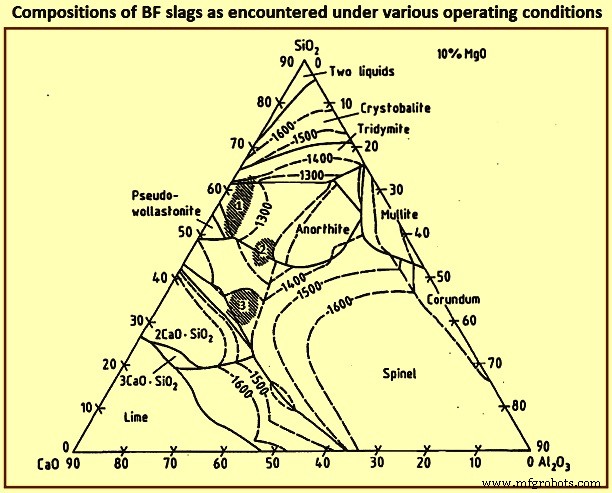

Die unter verschiedenen Betriebsbedingungen anzutreffenden Zusammensetzungen von BF-Schlacken sind in Bild 7 dargestellt. Die Entschwefelung des Roheisens nimmt mit zunehmender Schlackenbasizität zu, d Verarbeitung geringer Schwefelbelastung. Da die Gangartbestandteile normalerweise eine niedrigbasische Schlacke bilden, repräsentiert der Bereich 1 weitgehend die Schlackenzusammensetzung ohne Zugabe von Zuschlägen. Der Ofen kann aufgrund der niedrigen Schmelzpunkte bei einer relativ niedrigen Temperatur betrieben werden. Region 2 wird bei geringer Eisengehaltsbelastung mit sauren Gangartbestandteilen erreicht. Diese Betriebsweise ist vorherrschend und erfordert eine umfangreiche Entschwefelung des Roheisens außerhalb des BF. Das Erreichen einer Basizität, die zu einer angemessenen Entschwefelung innerhalb des Ofens führt, erfordert eine große Zugabe von Kalk (CaO), was zu einem hohen Schlackenvolumen und damit einer höheren Koksrate führt. Region 3 repräsentiert die weltweit bevorzugten Schlackenzusammensetzungen für große Hochöfen. In diesem Fall ist je nach Tonerdegehalt Dolomit zuzusetzen, um die erforderlichen MgO-Gehalte zu erfüllen.

Abb. 7 Zusammensetzung von BF-Schlacken, wie sie unter verschiedenen Betriebsbedingungen angetroffen werden

Tab 1 zeigt die optimalen Bestandteile der BF-Schlacke. Schlacken mit höheren Basizitäten (B) gemäß Tab. 1 begünstigen zwar optimale Erweichungsbedingungen. Der Erweichungs- und Schmelzbereich der Gangartbestandteile liegt bei etwa 80 °C bis 130 °C für B =0,5 und bei etwa 20 °C bis 50 °C für B =2. Aufgrund der höheren Schmelztemperatur der hochbasischen Schlacke und der zusätzlichen Energie, die aufgrund der größeren Menge der Flussmittelzugabe erforderlich ist, wird die Basizität der Schlacke daher bei etwa 1,2 gehalten.

| Tab 1 Optimale Zusammensetzung von BF-Schlacke | |||

| Al2O3 | CaO | MgO | SiO2 |

| % | % | % | % |

| 5 | 43 | 16 | 36 |

| 10 | 44 | 14 | 32 |

| 15 | 44 | 12,5 | 28,5 |

| 20 | 45 | 11 | 24 |

| 25 | 48 | 8 | 19 |

| 30 | 56 | 5 | 9 |

| 35 | 54 | 4 | 7 |

Schlackeeigenschaften

Die physikalischen und chemischen Eigenschaften von Schlacken sind in erster Linie eine Funktion der Schlackenzusammensetzung und -temperatur. Im Folgenden werden diese Beziehungen zum Zwecke der Entwicklung allgemeiner Trends beschrieben.

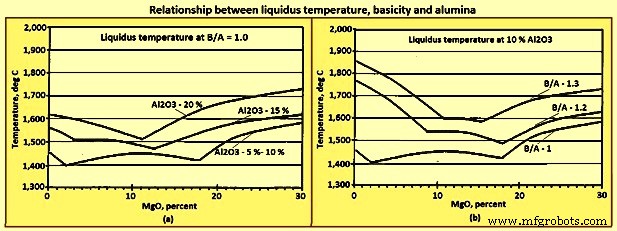

Liquidus-Temperaturen – Die Zusammenhänge von Liquidustemperatur und Zusammensetzung für die vier Hauptbestandteile der Schlacke sind in einem quartären Zustandsdiagramm dargestellt. Abb. 8 wurde aus ternären Ebenen des quaternären Phasendiagramms generiert. Die Fig. 8a und 8b sind keine Phasendiagramme. Aus diesen Zahlen lassen sich zwei allgemeine Trends ableiten. Erstens steigen die Liquidustemperaturen mit zunehmendem (Al2O3) und B/A, und zweitens tendiert das (MgO) im Bereich von 8 % bis 14 % dazu, den durch die Erhöhung verursachten Anstieg der Liquidustemperatur zu minimieren entweder (Al2O3) oder B/A.

Abb. 8 Beziehung Liquidustemperatur, Basizität und Aluminiumoxid

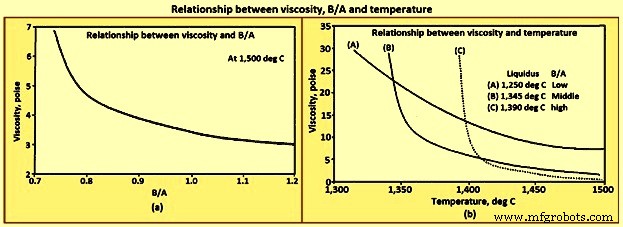

Viskosität – Die Viskosität ist ein Maß für die Kraft, die erforderlich ist, um die Form eines Materials zu ändern, und wird in der Einheit „Poise“ angegeben. Je höher die Viskosität, desto mehr Kraft wird benötigt, um eine Flüssigkeit zum Fließen zu bringen. Zu Vergleichszwecken, wenn man bedenkt, dass bei 20 Grad C die Viskosität von Wasser 0,01002 Poise beträgt, eine typische akzeptable Schlackenviskosität etwa 2 bis 5 Poise beträgt und die Viskosität des flüssigen SiO 2 in der Größenordnung von 100.000 Poise liegt. Die hohe Viskosität von flüssigem SiO2 wird durch die Polymerstruktur verursacht. Der Abbau der Polymerstruktur durch die basischen Oxide senkt die Viskosität. Die Abnahme der Viskosität aller flüssigen Schlacken mit steigendem B/A ist in Abb. 9a dargestellt. Im Allgemeinen steigt die Viskosität jeder Flüssigkeit/Feststoff-Mischung, wenn die Menge an suspendierten Feststoffen zunimmt. Der Einfluss der Temperatur auf die Schlackenviskosität ist bei Temperaturen unterhalb der Liquidustemperatur erheblich größer als oberhalb der Liquidustemperatur, wie in Abb. 9b gezeigt.

Abb. 9 Beziehung zwischen Viskosität, B/A und Temperatur

Es gibt zwei allgemeine Trends, die für die Viskosität zu sehen sind. Oberhalb der Liquidustemperatur nimmt die Viskosität flüssiger Schlacken mit zunehmender Temperatur und B/A ab. Bei Temperaturen unterhalb der Liquidustemperatur nimmt die Viskosität mit zunehmender Temperatur und abnehmendem B/A ab.

Schwefelverteilungsverhältnis – Die BF-Eisenherstellung ist aufgrund des Unterschieds im Sauerstoffpotential der Schlacken der Prozesse ein sehr guter Entschwefelungsprozess im Vergleich zum Stahlherstellungsprozess. Die Wirkung des Sauerstoffpotentials auf die Entschwefelung kann anhand der Gleichung (CaO) + [S] =(CaS) + (FeO) gezeigt werden, wobei das Sauerstoffpotential durch (FeO) angegeben wird. Je höher das (FeO), desto mehr wird die Reaktion nach links getrieben und desto höher das [S]. Stahlwerksschlacken mit (FeO) von 15 % bis 25 % sind daher schwächere Entschwefelungsschlacken als die BF-Herdschlacken mit (FeO) von weniger als 1 %.

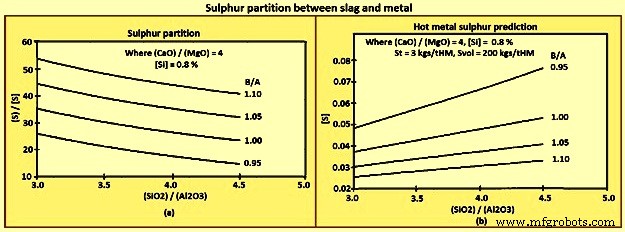

Im Wesentlichen verlässt der gesamte Schwefel in den BF den Ofen in dem heißen Metall und der Schlacke. Eine Beziehung für die Vorhersage von [S] kann basierend auf einer Massenbilanz von Schwefel für eine Tonne Roheisen gemäß der nachstehenden Gleichung (i) und dem definierten Begriff Schwefelverteilung gemäß der nachstehenden Gleichung (ii) entwickelt werden. Die Vorhersage von [S] durch Gleichung (iii) unten wird durch Substitution von [S] aus Gleichung (i) in Gleichung (ii) und anschließendes Auflösen nach [S] abgeleitet.

Gleichung (i) ist St =[S] /100 x 1.010 + (S) /100 x Svol, wobei 1.010 die kg Roheisen in einer Tonne Roheisen einschließlich 1 % Ertragsverlust ist, St die Schwefelbeladung ist das Gesamtgewicht des Schwefels in kg/tHM. Svol ist das Schlackenvolumen, das das Gewicht der Schlacke in kg/tHM ist. Gleichung (ii) Sp =(S)/[S] wobei Sp das Schwefelverteilungsverhältnis ist. Gleichung (iii) ist [S] =St x 100 / (Sp x Svol + 1.010).

Die Schlacke Sp kann basierend auf Gleichung (iv) Sp =147,7 x BB + 37,7 x [Si] – 190 und Gleichung (v) BB ={(CaO) + 0,7 (MgO)} / {0,94 (SiO2) + 0,18 vorhergesagt werden (Al2O3)}. Hier ist BB die Basizität, wie sie durch das Glockenverhältnis definiert ist. Es ist anzumerken, dass die Koeffizienten in Gleichung (iv) aus der Regressionsanalyse eines bestimmten Ofens entwickelt wurden. Gleichung (iv) und Gleichung (v) wurden verwendet, um Fig. 10(a) zu konstruieren, und Gleichung (iii), Gleichung (iv) und Gleichung (v) wurden bei der Konstruktion von Fig. 10(b) verwendet /P>

Abb. 10 Schwefelverteilung zwischen Schlacke und Metall

Die allgemeinen Trends, die aus den obigen Gleichungen und Zahlen abgeleitet werden können, sind (i) [S] nimmt mit abnehmendem St und zunehmendem Sp und Svol ab, (ii) Sp nimmt jedoch normalerweise mit B/A zu, (iii) CaO ist besser Entschwefelungsmittel als MgO, und (iv) Al2O3 hat eine geringere Wirkung auf Sp als SiO2.

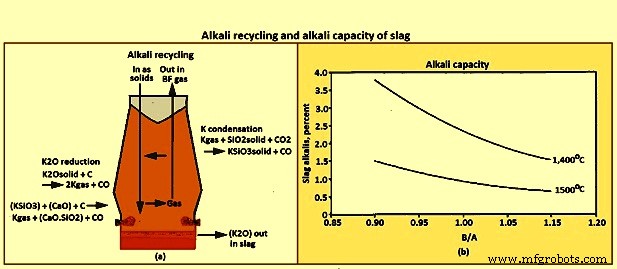

Alkalikapazität – Aufgrund des Gegenstroms von Gasen und Feststoffen / Flüssigkeiten, insbesondere bei Schwefel, Zink und Alkalien, tritt im BF ein „Rückfluss“- oder „Recycling“-Phänomen auf. Die Rückführung des Alkalikaliums (K) ist in Abb. 11a dargestellt. Das Recyclingphänomen tritt auf, wenn ein Element in fester oder flüssiger Phase den Ofen hinunterwandert, in den Hochtemperaturbereichen des Ofens unter Bildung von Gasspezies reagiert und dann als Gas den Ofen hinaufwandert, wo es reagiert und von dem Feststoff absorbiert wird / Flüssigphasen im unteren Temperaturbereich des Ofens. Das Recycling führt zu viel höheren internen Konzentrationen des recycelten Elements als die Konzentration, die in den Ofen hinein oder aus ihm herausgeht. Beispielsweise kann die interne K-Belastung 10 kg/tSM betragen, wenn die zu beladenden Materialien nur 2 kg/tSM enthalten.

Alkalien haben keine vorteilhaften, aber viele schädliche Wirkungen auf den BF. Alkalien werden durch feuerfeste Materialien, Koks und Erz absorbiert, was eine Verschlechterung der feuerfesten Materialien und des Kokses und ein Quellen des Erzes verursacht. Alkalien können auch Krusten bilden, die sich ablösen und den thermischen Zustand des Ofens stören, oder Beschickung und Gasfluss aufbauen und einschränken können. Alkalien lassen sich nicht vermeiden, da sie in allen Kohlen, Koks und in geringerem Maße auch in Erzen enthalten sind. Die Alkalibelastung ist nach Möglichkeit zu minimieren.

Ein Teil der Alkalien verlässt den Ofen im Topgas, wobei die Menge eine Funktion des Toptemperaturprofils ist. Die restlichen Alkalien sollen in der Schlacke entfernt werden. Die Fähigkeit der Schlacke, Alkalien aus dem Ofen zu entfernen, wird als Alkalikapazität der Schlacke bezeichnet. Die Beziehungen der Alkalikapazität zur Schlackenzusammensetzung und Temperatur sind in Abb. 11b dargestellt. Im Allgemeinen nimmt die Alkalikapazität mit niedrigerem B/A und mit niedrigerer Temperatur zu.

Abb. 11 Alkalirecycling und Alkalikapazität von Schlacke

Kieselsäureaktivität – Das produzierte [Si] ist abhängig von den Beschickungsmaterialien, dem Ofenbetrieb und der Schlackenchemie. Der Einfluss der Schlackenchemie zeigt sich in der Gleichung [Si] =(SiO2) x GSiO2 / GSi x Keq / (P hoch 2)co. Hier ist CO Kohlenmonoxid. Diese Gleichung wird aus der Gleichgewichtskonstante, Gleichung Keq ={ASi x (P hoch 2)co} / {ASiO2 x Ac}, für die in Gleichung (SiO2) + 2C =[Si] + 2COgas gegebene Reaktion entwickelt Definitionen der Aktivitäten von (SiO2) und [Si], Gleichung ASiO2 =(SiO2) x GSiO2 und Gleichung ASi =[Si] x GSi, und unter der Annahme, dass die Aktivität des Kohlenstoffs im Herd gleich eins ist. Der durch Gleichung [Si] =(SiO2) x GSiO2 / GSi x Keq / (P hoch 2)co implizierte Trend ist, dass [Si] abnimmt, wenn (SiO2) abnimmt.

Schlackendesignfaktoren

In einigen BFs besteht eine typische Schlackenzusammensetzung, die aus der Gangart im Erz und der Asche des Koks gebildet wird, aus 9 % CaO, 5 % MgO, 75 % SiO2 und 10 % Al2O3. Eine Schlacke dieser Zusammensetzung hat eine Liquidustemperatur in der Größenordnung von 1.600 Grad C und fließt selbst oberhalb ihrer Liquidustemperatur nicht gut. Daher werden CaO und MgO der Belastung hinzugefügt, um Gangart und Asche zu „fließen“, was zu akzeptablen Liquidustemperaturen und Fließeigenschaften führt.

Das grundlegende Schlackendesign ist die Auswahl der Arten und Mengen von Flussmitteln, die mit einer Belastung und Koks verwendet werden sollen, um eine Schlacke mit akzeptablen Eigenschaften zu erzeugen. Die Belastungs- und Koksauswahl wird weitgehend von wirtschaftlichen Faktoren wie lokalen versus importierten Quellen und dem Grad der Aufbereitung bestimmt. Diese wirtschaftlichen Antriebskräfte haben weltweit zu einer breiten Palette von Schlackenzusammensetzungen geführt.

Die allgemeinen Faktoren, die bei der Auslegung einer Schlacke für den Normalbetrieb zu berücksichtigen sind, sind (i) Liquidustemperatur, d. h. die Schlacke muss im Herd und in der Gießhalle vollständig flüssig sein, (ii) Viskosität, d. h. die Schlacke muss vorhanden sein eine niedrige Viskosität, hohe Fließfähigkeit, um aus dem Herd und in den Gießhauskanälen abfließen zu können, (iii) die Schwefelkapazität, d. h. der Sp muss ausreichen, um Roheisen mit Schwefelgehalten innerhalb der Spezifikationen zu produzieren, (iv) Alkalikapazität, d.h. die Alkalikapazität der Schlacke muss ausreichend sein, um eine Alkaliansammlung im Ofen zu verhindern, (v) Kontrolle des Roheisensiliziums, d.h. die Wirkung der Schlackenchemie auf das [Si] muss berücksichtigt werden, (vi) Schlackenvolumen, d. h. das Schlackenvolumen soll hoch genug sein, um zur Stabilität der Schlackeneigenschaften und der Qualität des Roheisens beizutragen, aber nicht so hoch, dass es übermäßig viel Brennstoff erfordert oder zur Instabilität des Ofens beiträgt, (vii) robuste Eigenschaften, das Das heißt, die Schlackeneigenschaften sollen möglichst unempfindlich gegenüber Schwankungen sein Schwankungen im Ofenbetrieb wie möglich, insbesondere Roheisentemperatur, und (viii) Endverwendung, d. h. die Anforderungen der Endverwendung der Schlacke, sind zu berücksichtigen.

Das Schlackendesign muss erkennen, dass die oben genannten Faktoren nicht unabhängig sind und dass das Design immer einen Ausgleich der oben genannten Faktoren beinhaltet, um die widersprüchlichen Trends aufzulösen (Tab. 2).

| Tab 2 Normale widersprüchliche Trends | ||

| Gewünschter Parameter | Basizität | Al2O3 |

| Untere Liquidustemperatur | Senken | Senken |

| Niedrigere Viskosität | Höher | |

| Höhere K-Entfernung | Senken | Senken |

| Senken Sie [S] | Höher | Höher |

| Senken Sie [Si] | Höher | Höher |

Zwei Beispiele des Schlackendesigns werden unten beschrieben. Im ersten Beispiel (Tab. 3) geht es darum, die Alkalientfernung zu erhöhen, ohne die [S] zu erhöhen. Die Lösung des Problems besteht darin, das Schlackenvolumen durch die Verwendung von zusätzlichem SiO2 in der Charge zu erhöhen und gleichzeitig die Basizität der Schlacke zu verringern.

| Tab 3 Beispiel für die Gestaltung von Schlacke für eine erhöhte K2O-Entfernung | |||||

| Basizität | Schlackenvolumen | K2O | K2O removed | (S) | S removed |

| B/A | kgs/tHM | % | kgs/tHM | % | kgs/tHM |

| 1.10 | 225 | 0.47 | 1.30 | 1.82 | 5.00 |

| 1.05 | 282 | 0.55 | 1.55 | 1.77 | 5.00 |

| 1.00 | 290 | 0.63 | 1.85 | 1.72 | 5.00 |

| 0.95 | 298 | 0.71 | 2.10 | 1.68 | 5.00 |

The issue in the second example (Tab 4) is to lower the [Si] without negatively impacting the other properties of slag and furnace operation. The resolution of the issue is to decrease the (SiO2) by increasing the (Al2O3) using quartzite, a high (Al2O3) burden material, while holding the (CaO) and (MgO) constant. The change in slag chemistry results into a decrease of both [Si] and [S].

| Tab 4 Example of designing slags with lower [Si] | |||||

| Period | Unit | Base | Number 1 | Number 2 | Number 3 |

| Basicity | 1.12 | 1.13 | 1.13 | 1.12 | |

| (MgO) | % | 11.8 | 11.5 | 11.7 | 11.5 |

| (Al2O3) | % | 7.8 | 10.2 | 10.3 | 11.7 |

| [Si] | % | 0.76 | 0.53 | 0.54 | 0.49 |

| [S] | % | 0.043 | 0.031 | 0.029 | 0.026 |

Slag after the BF

The use of BF slag is driven by the economics of processing and market demand. In the place, where the processing and marketing is performed by the organization producing the slag, the markets tend to be local in nature with minimal processing. As per the present trend, independent organizations take ownership of the liquid slag at the end of the slag runner which has led to wider markets with more extensive processing. The product slag can be classified by the rate of cooling.

Air-cooled slags are those produced with low cooling rates. These are slags which are solidified in pits and frequently cooled with water sprays. The largest uses for air cooled slag are in road construction, railroad ballast, and aggregate. Air-cooled slag has also been used in the production of cement, mineral wool insulation, roofing, and glass.

Pelletized and granulated slags are those produced with high cooling rates. Pelletized slag is produced by pouring liquid slag onto a rotating drum, sometimes with water. Granulated slags are produced by either pouring the liquid slag directly into a large slag pit of water or through the use of high pressure water sprays which breaks the slag up into droplets. Rapidly cooled slags have been used for the same applications as air-cooled slags. The high glass content of rapidly cooled slags makes it particularly suitable for Portland cement production.

Herstellungsprozess

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Tundish und seine Rolle beim Stranggießen von Stahl

- Trockengranulierung von Hochofenschlacke zur Energierückgewinnung

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen

- Feinmechanik und ihre Rolle in der Fertigung