Einzelpunkt-Schneidwerkzeug:Nomenklatur, Winkel, Geometrie und Signatur

Heute werden wir über die Geometrie von Einpunkt-Schneidwerkzeugen und deren Bezeichnung sprechen. Ein Einpunkt-Schneidwerkzeug wird in der Metallschneideindustrie weit verbreitet verwendet, um die erforderliche Form zu bilden. Es wird bei der Dreh- und Hobelbearbeitung zum Ausführen von Vorgängen wie Drehen, Planen, Anfasen, Bohren, Formen usw. verwendet. Dieses Schneidwerkzeug hat eine einzelne Schneidspitze, die das Werkstück schneidet, indem es darüber reibt. Heute werden wir etwas über die Geometrie dieses Werkzeugs lernen und darüber diskutieren, wie man es bezeichnet.

Einzelpunkt-Schneidwerkzeug:

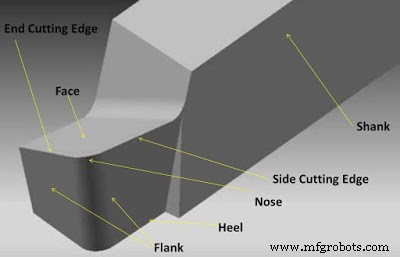

Ein Einpunkt-Schneidwerkzeug besteht aus Flanke, Fläche, Schneidkante, Nase, Zahnstangenwinkel, Freiwinkel, Schneidkantenwinkel usw. Alle diese Teile steuern den Schnittzustand, die Standzeit und die Schnittgeschwindigkeit des Werkzeugs. Diese Teile werden wie folgt beschrieben.

Geometrie und Werkzeugwinkel des Einpunkt-Schneidwerkzeugs:

1. Shank:

Der Hauptkörper des Werkzeugs wird als Schaft bezeichnet. Es ist der hintere Teil des Werkzeugs, der vom Werkzeughalter gehalten wird.2. Gesicht:

Das Oberflächenwerkzeug, auf dem die Späne nach dem Schneiden passieren, wird als Stirnfläche bezeichnet. Es ist die horizontale Fläche neben den Schneidkanten.Flanke:

Manchmal wird die Flanke auch als Schneidfläche bezeichnet. Es ist die vertikale Fläche neben der Schneidkante. Je nach Schneide gibt es zwei Flankenseitenflanken und Endflanken.3. Nase oder Schnittpunkt:

Der Punkt, an dem sich beide Schneidkanten treffen, wird als Schneidspitze oder Nase bezeichnet. Es befindet sich vor dem Werkzeug.4. Basis:

Die Unterseite des Werkzeugs wird als Basis bezeichnet. Es ist genau die gegenüberliegende Oberfläche des Gesichts.5. Absatz:

Es ist eine Schnittlinie von Gesicht und Basis.6. Endschneidenwinkel:

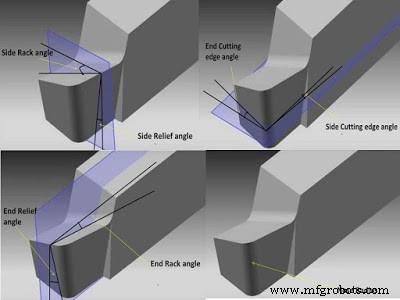

Der Winkel zwischen Stirnschneide oder -flanke zur Ebene senkrecht zur Schaftseite wird als Stirnschneidenwinkel bezeichnet.

7. Seitenschneidkantenwinkel:

Der Winkel zwischen der Seitenschneide oder -flanke zur Ebene parallel zur Schaftseite wird als Seitenschneidenwinkel bezeichnet.8. Spanwinkel:

Die Winkelform zum reibungslosen Abfließen von Spänen von der Stirnseite, bekannt als Zahnstangenwinkel. Es ermöglicht einen reibungslosen Spänefluss. Der Rückenzahnwinkel ist der Winkel zwischen der Fläche und der Ebene senkrecht zur Endschneidkante.9. Seitenträgerwinkel:

Der Winkel zwischen Stirnfläche und Ebene senkrecht zur Seitenschneide wird als Seitenzahnwinkel bezeichnet. Es ermöglicht einen reibungslosen Spänefluss, wenn Material von der seitlichen Schneidkante geschnitten wird.10. Endfreiwinkel:

Er wird auch als Freiwinkel bezeichnet. Es ist der Winkel, der Werkzeugverschleiß vermeidet. Es vermeidet das Reiben der Flanke mit dem Werkstück. Endschnittwinkel, der von der Endflanke zur Ebene senkrecht zur Basis gebildet wird.11. Seitenfreiwinkel:

Es ist der Winkel, den die Seitenflanke zur Ebene senkrecht zur Basis bildet. Es vermeidet das Reiben der Seitenflanke mit dem Werkstück.12. Nasenradius:

Der Schnittpunkt beider Schneidkanten wird als Werkzeugnase bezeichnet. Es hat kein scharfes Profil. Ein scharfes Profil kann Kratzer auf dem Werkstück verursachen, was zu einer schlechten Oberflächengüte führt. Um dies zu vermeiden und eine gute Oberflächengüte zu erhalten, hat dieser Bereich einen gewissen Radius, der als Nasenradius bekannt ist. Ein zu kleiner Radius ergibt eine schlechte Oberflächengüte und ein zu großer Radius eine schlechte. Zum besseren Verständnis sehen Sie sich das Video unten an.

Signatur des Einpunkt-Schneidwerkzeugs:

Nach amerikanischem Standard kann ein Werkzeug durch sieben Parameter bestimmt werden, die in bestimmter Weise angeordnet sind. Sie wird auch als Werkzeugsignatur bezeichnet. Diese Parameter sind alle Winkel und Nasenradien. Wenn ein Werkzeug durch 2, 9, 5, 5, 9, 11, 3 angezeigt wird, bedeutet dies

Herstellungsprozess

- Unterschied zwischen Einzelpunktschneider und Mehrpunktschneider

- Unterschied zwischen Spanfläche und Flankenfläche des Schneidwerkzeugs

- Unterschied zwischen Spanwinkel und Freiwinkel des Schneidwerkzeugs

- Unterschied zwischen Schneidwerkzeug und Schleifscheibe

- Unterschied zwischen Maschine, Werkzeugmaschine und Schneidwerkzeug

- Drehmaschinenoperationen und Drehschneidwerkzeuge

- 5 Wege zur Verlängerung der Werkzeuglebensdauer und Steigerung der Produktivität

- Ursachen und Lösungen für Werkzeugbruch, Verschleiß, Abplatzungen

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Einzelpunkt-Threading