MIG-Schweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendungen, Vor- und Nachteile

Heute werden wir etwas über das Prinzip des MIG-Schweißens, die Funktionsweise, die Ausrüstung, die Anwendungen, die Vor- und Nachteile erfahren. MIG steht für Metall-Inertgas-Schweißen oder manchmal auch als Gas Metal Arc-Schweißen bekannt. Dieses Schweißen ist dasselbe wie das TiG-Schweißen mit Ausnahme einer nicht verbrauchbaren Elektrode, die durch einen verbrauchbaren Elektrodendraht ersetzt wird. Dieses Verfahren ist ein automatisiertes oder halbautomatisches Lichtbogenschweißverfahren, bei dem Inertgase als Schutzgas und eine abschmelzende Drahtelektrode verwendet werden. Dieses Schweißen wurde 1940 zum Schweißen von Aluminium oder anderen Nichteisenmetallen entwickelt. Heutzutage ist es aufgrund seiner hohen Geschwindigkeit, einfachen Bedienung und leicht automatisierbaren Eigenschaften in jedem Industrie- oder Herstellungsprozess zu finden. Es wird hauptsächlich in der Blechindustrie oder im Automobil verwendet Branchen.

MIG-Schweißen:

Prinzip:

Mig arbeitet nach dem gleichen Prinzip wie WIG oder Lichtbogenschweißen . Es funktioniert nach dem Grundprinzip der Wärmeerzeugung durch Lichtbogen. Diese Wärme wird weiter verwendet, um die verbrauchbare Elektrode und das Grundplattenmetall zu schmelzen, die zusammen erstarren und eine starke Verbindung bilden. Die Schutzgase werden auch durch Düsen zugeführt, die die Schweißzone vor anderen reaktiven Gasen schützen. Dies ergibt eine gute Oberflächengüte und eine stärkere Verbindung.

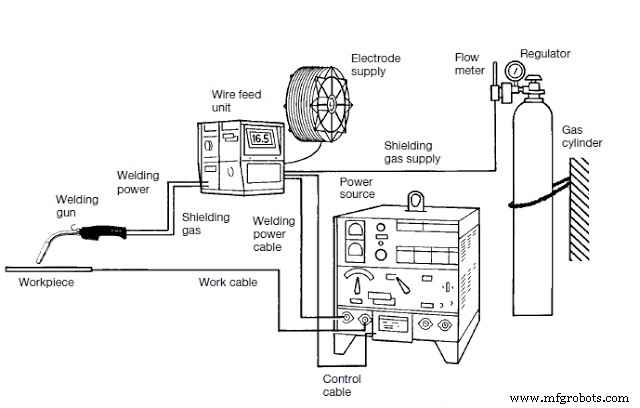

Ausrüstung:

Energiequelle:

Bei dieser Art des Schweißens Verfahren wird eine Gleichstromversorgung mit umgekehrter Polarität verwendet. Verpolung bedeutet, dass die Elektrode oder beim MIG-Schweißen der Elektrodendraht mit dem Pluspol und das Werkstück mit dem Minuspol verbunden ist. Dies liegt am Prinzip des Stromkreises, der besagt, dass 70 % der Wärme immer auf der positiven Seite sind. Die umgekehrte Polarität stellt also sicher, dass auf der Werkzeugseite die maximale Wärmemenge freigesetzt wird, die das Schweißzusatzmaterial richtig aufschmilzt. Eine gerade Polarität kann einen instabilen Lichtbogen verursachen, der zu großen Spritzern führt. Die Stromquelle besteht aus einer Stromversorgung, einem Transformator, einem Gleichrichter, der Wechselstrom in Gleichstrom umwandelt, und einigen elektronischen Steuerungen, die die Stromzufuhr entsprechend den Schweißanforderungen steuern.

Drahtvorschubsystem:

Wir wissen, dass das MIG-Schweißen eine kontinuierliche Versorgung mit abschmelzenden Elektroden zum Schweißen von zwei Platten erfordert. Diese Verbrauchselektrode wird in Form von Draht verwendet. Dieser Draht wird kontinuierlich durch einen Drahtvorschubmechanismus oder -system zugeführt. Es steuert die Geschwindigkeit des Drahtes und schiebt auch den Drahtformschweißbrenner zum Schweißbereich. Diese sind in verschiedenen Formen und Größen erhältlich. Es besteht aus einem Drahtpoolhalter, einem Antriebsmotor, einem Satz Antriebsrollen und Drahtvorschubsteuerungen. Die Drahtvorschubgeschwindigkeit wird direkt über die Stromversorgung über die Stromversorgung gesteuert. Wenn die Drahtvorschubgeschwindigkeit hoch ist, ist mehr Strom in der Schweißzone erforderlich, um die richtige Wärme zum Schmelzen zu erzeugen.

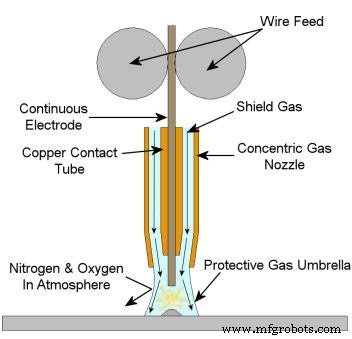

Schweißbrenner:

Dieser Brenner ist etwas anders als beim WIG-Schweißen. In diesem Brenner gibt es einen Mechanismus, der den Draht hält und ihn mit Hilfe des Drahtvorschubs kontinuierlich zuführt. Das vordere Ende des Brenners ist mit einer Düse ausgestattet. Die Düse dient zur Zufuhr von Inertgasen. Diese Gase bilden einen Schutzbereich um die Schweißzone herum und schützen diese vor Oxidation. Der Schweißbrenner wird je nach Anforderung luftgekühlt oder wassergekühlt. Bei hoher Stromzufuhr ist der Brenner wassergekühlt und bei niedriger Zufuhr luftgekühlt.

Schutzgase:

Die Hauptfunktion von Schutzgasen besteht darin, den Schweißbereich vor anderen reaktiven Gasen wie Sauerstoff usw. zu schützen, die die Festigkeit der Schweißverbindung beeinträchtigen können. Diese Schutzgase bilden auch ein Plasma, das beim Schweißen hilft. Die Wahl des Gases hängt vom Schweißmaterial ab. Als Schutzgase werden meist Argon, Helium und andere Edelgase verwendet.

Aufsichtsbehörden:

Wie der Name schon sagt, werden sie verwendet, um den Fluss von Inertgasen aus der Flasche zu regulieren. Die Inertgase werden unter hohem Druck in Flaschen gefüllt. Diese Gase können bei diesem Druck nicht verwendet werden, daher wird ein Regler zwischen der Gasversorgung verwendet, der den Gasdruck entsprechend den Schweißanforderungen senkt.

Funktioniert:

Seine Arbeitsweise kann wie folgt zusammengefasst werden.

- Zunächst wird ein Hochspannungsstrom in eine Gleichstromversorgung mit hohem Strom bei niedriger Spannung umgewandelt. Dieser Strom fließt durch die Schweißelektrode.

- Als Elektrode wird ein Verbrauchsdraht verwendet. Die Elektrode wird mit dem Minuspol und das Werkstück mit dem Pluspol verbunden.

- Ein feiner, intensiver Lichtbogen entsteht zwischen Elektrode und Werkstück aufgrund der Stromversorgung. Dieser Lichtbogen erzeugt Wärme, die die Elektrode und das Grundmetall schmilzt. Meistens wird die Elektrode aus dem Grundmetall hergestellt Herstellung einer einheitlichen Verbindung.

- Dieser Lichtbogen wird durch Schutzgase gut abgeschirmt. Diese Gase schützen die Schweißnaht vor anderen reaktiven Gasen, die die Festigkeit der Schweißverbindung beeinträchtigen können.

- Diese Elektrode bewegt sich kontinuierlich auf dem Schweißbereich, um eine ordnungsgemäße Schweißverbindung herzustellen. Der Winkel der Bewegungsrichtung sollte zwischen 10 und 15 Grad gehalten werden. Für Kehlnähte sollte der Winkel 45 Grad betragen.

Anwendungen:

- MIG eignet sich am besten für die Fertigung von Blechen.

- Im Allgemeinen können alle verfügbaren Metalle mit diesem Verfahren geschweißt werden.

- Es kann zum Tiefrillenschweißen verwendet werden.

Vor- und Nachteile:

Vorteile:

- Es bietet eine höhere Abscheidungsrate.

- Es ist schneller im Vergleich zum Lichtbogenschweißen, da es kontinuierlich Füllmaterial liefert.

- Erzeugt saubere Schweißnähte mit besserer Qualität.

- Es gibt keine Schlackenbildung.

- Minimiere Schweißfehler .

- Dieses Schweißen erzeugt sehr wenig Schlacke.

- Es kann verwendet werden, um eine tiefe Nutnaht zu schweißen.

- Es kann leicht automatisiert werden.

Nachteile:

- Es kann nicht zum Schweißen an schwer zugänglichen Stellen verwendet werden.

- Höhere Anfangs- oder Einrichtungskosten.

- Es kann nicht für Arbeiten im Freien verwendet werden, da Wind den Gasschild beschädigen kann.

- Es erforderte hochqualifizierte Arbeitskräfte.

Hier geht es um das MIG-Schweißprinzip, die Funktionsweise, die Ausrüstung, die Anwendung, die Vor- und Nachteile mit seinem Diagramm. Wenn Sie Fragen zu diesem Artikel haben, stellen Sie diese per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in Ihren sozialen Netzwerken zu teilen. Abonnieren Sie unsere Website für weitere interessante Artikel. Danke fürs Lesen.

Herstellungsprozess

- Wasserstrahl- und abrasive Wasserstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Laserstrahlbearbeitung :Prinzip, Arbeitsweise, Ausstattung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Anwendungen, Vor- und Nachteile des WIG-Schweißens

- Arbeitsprinzipien, Vor- und Nachteile des MIG-Schweißens

- Anwendungen, Vor- und Nachteile des Elektroschlackeschweißens (ESW)

- Anwendungen, Vor- und Nachteile des UP-Schweißens

- Anwendungen, Vor- und Nachteile des Plasmalichtbogenschweißens