Schleuderguss:Arbeitsprinzip, Typen, Anwendung, Vor- und Nachteile

Heute lernen wir das Schleudergießen über seine Funktionsweise, Arten, Anwendung, Vor- und Nachteile kennen. Der Schleuderguss ist eine der wichtigsten Gießarten Prozess, bei dem die Form während des Gießens schnell um ihre Mittelachse gedreht wird, erstarrt oder Metall gegossen wird. Dieses Verfahren wurde im 20. Jahrhundert patentiert, um Hohlgussteile mit höheren Standards herzustellen. Die erste Schleudergussmaschine wurde 1807 von dem Briten A.G. Eckhardt erfunden. Dieses Verfahren wird häufig zum Gießen von Hohlrohren, Röhren und anderen symmetrischen Teilen verwendet.

Schleuderguss:

Arbeitsprinzip:

Es funktioniert nach dem Grundprinzip der Zentrifugalkraft auf eine rotierende Komponente. Bei diesem Verfahren wird eine Form beim Eingießen der Metallschmelze um ihre Mittelachse gedreht. Aufgrund dieser Rotation wirkt auf das geschmolzene Metall eine Zentrifugalkraft, die das Metall an die Außenwand der Form drückt. Die Form dreht sich, bis das gesamte Gussteil erstarrt. Da das Schlackenoxid und andere Einschlüsse leichter sind, werden sie vom Metall getrennt und scheiden sich zur Mitte hin ab.  |

| Bildquelle |

Typen:

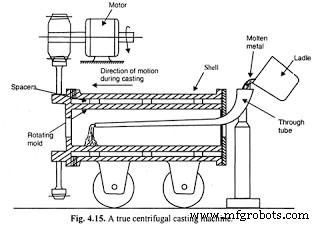

Echter Schleuderguss:

Echter Schleuderguss wird manchmal als Schleuderguss bezeichnet und ist ein Verfahren zur Herstellung symmetrischer runder Hohlprofile. Dieser Prozess verwendet keine Kerne und das symmetrische Hohlprofil entsteht durch reine Zentrifugalwirkung. Dabei dreht sich die Form um eine horizontale oder vertikale Achse. Meist wird die Kokille um eine horizontale Achse gedreht und das geschmolzene Metall von einer externen Quelle zugeführt. Auf das geschmolzene Metall wirkt die Zentrifugalkraft, die es an die Außenwand der Kokille drückt. Die Form dreht sich, bis das gesamte Gussteil erstarrt. Die Schlackepartikel sind leichter als Metall und werden daher im Mittelteil des Gussstücks abgetrennt und durch maschinelle Bearbeitung oder andere geeignete Verfahren entfernt. Mit diesem Verfahren wurden hohle Rohre, Rohre, Hohlbuchsen usw. hergestellt, die axialsymmetrisch mit einem konzentrischen Loch sind.

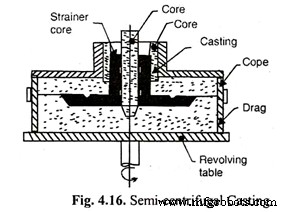

Halbschleuderguss:

Dieser Prozess wird verwendet, um große axialsymmetrische Objekte zu gießen. Bei diesem Prozess wird die Form horizontal platziert und entlang der vertikalen Achse gedreht. In der Mitte wird ein Kern eingesetzt, der zum Gießen von Hohlprofilen dient. Wenn sich die Form dreht, füllt sich der äußere Teil der Form rein durch Zentrifugalwirkung, und wenn sich das flüssige Metall der Mitte nähert, nimmt die Zentrifugalkomponente ab und die Schwerkraftkomponente zu. Somit wird in der Mitte ein Kern eingesetzt, um ohne Zentrifugalkraft in der Mitte einen Hohlraum zu bilden. Bei diesem Verfahren wird die Zentrifugalkraft zum gleichmäßigen Füllen axialsymmetrischer Teile genutzt. Mit diesem Verfahren werden Zahnradrohlinge, Schwungrad etc. hergestellt.

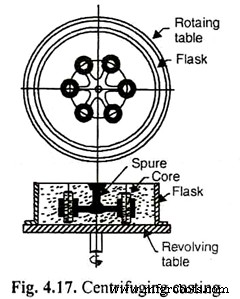

Zentrifugieren:

Bei diesem Verfahren sind mehrere Formkavitäten mit einem zentralen Anguss mit radialen Anschnitten verbunden. Dieses Verfahren verwendet einen höheren Metalldruck während der Erstarrung. Es wird verwendet, um Formen zu gießen, die nicht achsensymmetrisch sind. Dies ist nur für kleine Objekte geeignet.

Anwendung:

- Es wird in der Flugzeugindustrie häufig zum Gießen von Ringen, Flanschen und Kompressoren verwendet Gießen.

- Es wird für gegossene Dampfturbinen-Lagerschalen verwendet.

- Walzen für Stahlwalzwerke sind ein weiteres Beispiel für Schleuderguss.

- Es wird in Autos verwendet Industrien zum Gießen von Ausrüstung Rohlinge, zylindrische Laufbuchsen, Kolbenringe usw.

- Es wird zum Gießen von Lagern verwendet.

- Dieses Verfahren wurde zum Gießen von Schaltanlagenkomponenten verwendet, die in der Elektronikindustrie verwendet werden.

Vor- und Nachteile:

Vorteile:

- Es bietet dichtes Metall und hohe mechanische Eigenschaften.

- Einseitige Erstarrung kann bis zu einer bestimmten Dicke erreicht werden.

- Es kann für die Massenproduktion verwendet werden.

- Für gegossene Hohlkörper wie Rohre etc. werden keine Kerne benötigt

- Gating-System und Läufer entfallen komplett.

- Alle Verunreinigungen wie Oxide oder andere Schlackenpartikel werden in der Mitte getrennt, wo sie leicht entfernt werden können.

- Es war eine niedrigere Gießtemperatur erforderlich, um Energie zu sparen.

- Untere Gussfehler durch gleichmäßige Erstarrung.

Nachteile:

- Eingeschränktes Design kann gegossen werden. Es kann nur symmetrische Formen werfen.

- Hohe Ausrüstungs- oder Einrichtungskosten.

- Es ist nicht für jedes Metall geeignet.

- Höherer Wartungsaufwand.

- Hochqualifizierter Bediener erforderlich.

- Bei diesem Gießverfahren ist die Erstarrungszeit und Temperaturverteilung schwer zu bestimmen.

Herstellungsprozess

- Wasserstrahl- und abrasive Wasserstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Laserstrahlbearbeitung :Prinzip, Arbeitsweise, Ausstattung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektroschlackeschweißen:Prinzip, Arbeitsweise, Anwendung, Vor- und Nachteile

- Plasmalichtbogenschweißen:Prinzip, Arbeitsweise, Ausrüstung, Typen, Anwendung, Vor- und Nachteile

- Festkörperschweißverfahren:Prinzip, Typen, Anwendung, Vor- und Nachteile

- Verschiedene Arten von Schleuderguss und ihr Funktionsprinzip