Widerstandsschweißen:Prinzip, Arten, Anwendung, Vor- und Nachteile

Heute lernen wir das Prinzip, die Arten, die Anwendung, die Vor- und Nachteile des Widerstandsschweißens kennen. Das Widerstandsschweißen ist ein Schweißen im flüssigen Zustand Prozess, bei dem die Verbindung von Metall zu Metall in flüssigem oder geschmolzenem Zustand hergestellt wird. Es ist ein thermoelektrischer Prozess, bei dem aufgrund des elektrischen Widerstands an den Grenzflächen von Schweißplatten Wärme erzeugt wird und ein kontrollierter Unterdruck auf diese Platten ausgeübt wird, um eine Schweißverbindung zu erzeugen. Es wird als Widerstandsschweißen bezeichnet, weil es elektrischen Widerstand zur Erzeugung von Wärme verwendet. Es ist ein sehr effizientes, umweltfreundliches Schweißverfahren, aber seine Anwendungen sind aufgrund der hohen Ausrüstungskosten und der begrenzten Materialstärke begrenzt.

Widerstandsschweißen – Punkt-, Naht-, Projektions- und Blitzschweißen:

Prinzip:

Alle Widerstandsschweißungen wie Punktschweißen, Nahtschweißen, Buckelschweißen usw. werden nach dem gleichen Prinzip der Wärmeerzeugung durch elektrischen Widerstand durchgeführt. Wenn ein Strom durch einen elektrischen Widerstand fließt, erzeugt er Wärme. Dies ist das gleiche Prinzip, das in elektrischen Spulen verwendet wird. Die erzeugte Wärmemenge hängt vom Widerstand des Materials, der Oberflächenbeschaffenheit, dem zugeführten Strom, der Zeitdauer des zugeführten Stroms usw. ab. Diese Wärmeerzeugung erfolgt aufgrund der Umwandlung von elektrischer Energie in thermische Energie. Die Wärmeerzeugungsformel lautet H =I2RT WobeiH =erzeugte Wärme in JouleI =elektrischer Strom in AmpereR =elektrischer Widerstand in OhmT =Zeit des Stromflusses in SekundenDiese Wärme wird verwendet, um das Grenzflächenmetall zu schmelzen, um durch Schmelzen eine starke Schweißverbindung zu bilden. Dieses Verfahren erzeugt eine Schweißnaht ohne Auftragen von Zusatzwerkstoffen, Flussmitteln und Schutzgasen.

Typen:

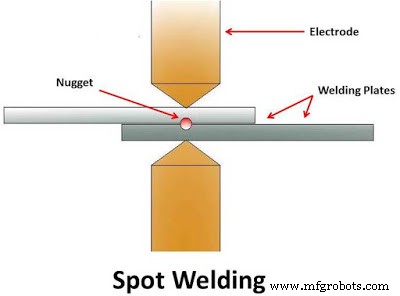

Es gibt vier Hauptarten des Widerstandsschweißens. Diese sindPunktschweißen:

Es ist die einfachste Art des Widerstandsschweißens, bei dem die Werkstücke unter dem Druck einer Ambossfläche zusammengehalten werden. Die Kupferelektroden werden mit dem Werkstück in Kontakt gebracht und es beginnt Strom zu fließen. Das Werkstückmaterial setzt dem Stromfluss einen gewissen Widerstand entgegen, der eine lokale Wärmeerzeugung verursacht. An den Grenzflächen ist der Widerstand aufgrund des Luftspalts hoch. Der Strom beginnt durch ihn zu fließen, was die Grenzfläche zum Schmelzen bringt. Die Menge an zugeführtem Strom und die Zeit sollten für ein ordnungsgemäßes Schmelzen der Grenzflächen ausreichend sein. Jetzt hörte der Strom auf zu fließen, aber der von der Elektrode aufgebrachte Druck hielt für einen Bruchteil einer Sekunde an, während die Schweißnaht schnell abkühlte. Danach werden die Elektroden entfernt und an anderer Stelle kontaktiert. Es wird ein kreisförmiges Nugget erstellt. Die Nuggetgröße hängt von der Größe der Elektrode ab. Es handelt sich im Allgemeinen um einen Durchmesser von 4-7 mm.

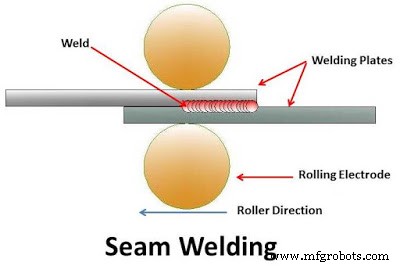

Nahtschweißen:

Nahtschweißen wird auch kontinuierliches Punktschweißen genannt, bei dem eine Elektrode vom Rollentyp verwendet wird, um Strom durch Werkstücke fließen zu lassen. Zuerst werden die Rollen mit dem Werkstück in Kontakt gebracht. Durch diese Walzen wird ein hoher Amperestrom geleitet. Dadurch schmelzen die Grenzflächen und bilden eine Schweißverbindung. Jetzt beginnen die Rollen an den Arbeitsplatten zu rollen. Dadurch entsteht eine durchgehende Schweißverbindung. Der Zeitpunkt der Schweißnaht und die Bewegung der Elektrode werden gesteuert, um sicherzustellen, dass die Schweißüberlappung und das Werkstück nicht zu heiß werden. Die Schweißgeschwindigkeit beträgt beim Nahtschweißen etwa 60 Zoll/min. Es wird verwendet, um luftdichte Verbindungen herzustellen.

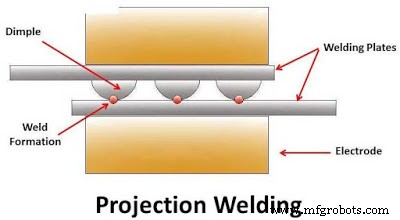

Projektionsschweißen:

Das Buckelschweißen ist dasselbe wie das Punktschweißen, außer dass an Werkstücken an der Stelle, an der geschweißt werden soll, eine Vertiefung erzeugt wird. Jetzt werden die zwischen Elektrode gehaltenen Werkstücke und eine große Strommenge hindurchgeleitet. Durch die Elektrode auf den Schweißplatten wird ein geringer Druck ausgeübt. Der Strom fließt durch Grübchen, die es schmelzen, und der Druck bewirkt, dass sich die Grübchen abflachen und eine Schweißnaht bilden.

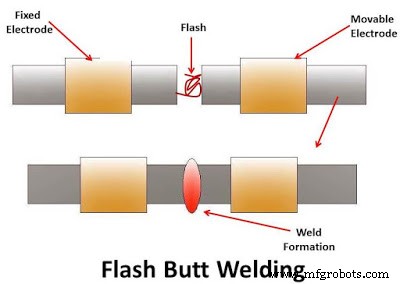

Abbrennstumpfschweißen:

Es ist eine andere Art des Widerstandsschweißens, das zum Schweißen von Rohren und Stangen in der Stahlindustrie verwendet wird. Dabei werden zwei zu verschweißende Werkstücke in die Elektrodenhalter eingespannt und dem Werkstückmaterial ein hoher Impulsstrom im Bereich von 100000 Ampere zugeführt. Dabei werden zwei Elektrodenhalter verwendet, von denen einer fest und der andere beweglich ist. Anfänglich wird Strom zugeführt und die bewegliche Klemme wird aufgrund des Kontakts dieser beiden Werkstücke mit hohem Strom gegen die feste Klemme gedrückt, wobei ein Blitz erzeugt wird. Wenn die Grenzfläche eine plastische Form annimmt, wird der Strom unterbrochen und der axiale Druck erhöht, um eine Verbindung herzustellen. Bei diesem Prozess entsteht eine Schweißnaht durch plastische Verformung.

Anwendung:

- Widerstandsschweißen ist in der Automobilindustrie weit verbreitet.

- Das Buckelschweißen wird häufig bei der Herstellung von Schrauben und Muttern eingesetzt.

- Nahtschweißen wird verwendet, um lecksichere Verbindungen herzustellen, die in kleinen Tanks, Kesseln erforderlich sind usw.

- Abbrennschweißen wird zum Schweißen von Rohren und Schläuchen verwendet.

Vor- und Nachteile:

Vorteile:

- Es kann sowohl dünne (0,1 mm) als auch dicke (20 mm) Metalle schweißen.

- Hohe Schweißgeschwindigkeit.

- Leicht zu automatisieren.

- Sowohl ähnliche als auch unterschiedliche Metalle können geschweißt werden.

- Der Prozess ist einfach und vollständig automatisiert, sodass keine hochqualifizierten Arbeitskräfte erforderlich sind.

- Hohe Produktionsrate.

- Es ist ein umweltfreundlicher Prozess.

- Es sind keine Füllmetalle, Flussmittel und Schutzgase erforderlich.

Nachteile:

- Hohe Ausrüstungskosten.

- Die Dicke des Werkstücks ist aufgrund der aktuellen Anforderungen begrenzt.

- Es ist weniger effizient für Materialien mit hoher Leitfähigkeit.

- Hohe elektrische Leistung erforderlich.

- Schweißverbindungen haben eine geringe Zug- und Ermüdungsfestigkeit.

Herstellungsprozess

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektrochemische Bearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektroschlackeschweißen:Prinzip, Arbeitsweise, Anwendung, Vor- und Nachteile

- Plasmalichtbogenschweißen:Prinzip, Arbeitsweise, Ausrüstung, Typen, Anwendung, Vor- und Nachteile

- Thermitschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Festkörperschweißverfahren:Prinzip, Typen, Anwendung, Vor- und Nachteile

- Anwendungen, Vor- und Nachteile des WIG-Schweißens