Elektroschlackeschweißen:Prinzip, Arbeitsweise, Anwendung, Vor- und Nachteile

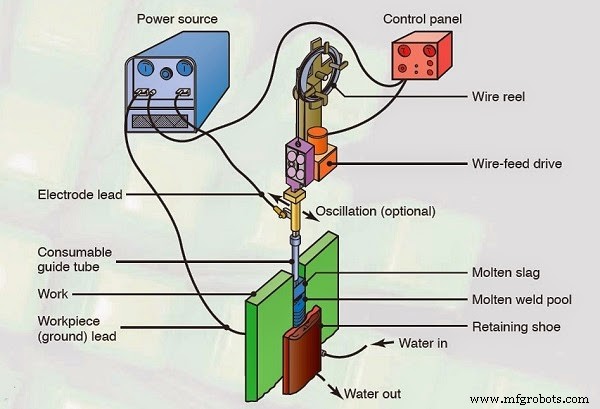

Heute lernen wir das Elektroschlacke-Schweißprinzip, die Funktionsweise, die Anwendung, die Vor- und Nachteile anhand des Diagramms kennen. Das Elektroschlackeschweißen ist ein nicht herkömmliches Schweißverfahren, bei dem ein Bad aus geschmolzenem Metall entsteht. Dieses Verfahren ist eine Kombination aus Lichtbogenschweißen und Widerstandsschweißen, da beim Starten Wärme erzeugt wird, indem ein Lichtbogen zwischen Elektrode und Grundmetall entsteht (wie beim Lichtbogenschweißen). Diese Wärme führt zu einem Schmelzfluss und erzeugt ein geschmolzenes Metallbad zwischen der Elektrode und dem Basismetall. Jetzt fließt der Strom durch dieses geschmolzene Metallbad und es wird Wärme aufgrund des elektrischen Widerstands entwickelt (wie beim Widerstandsschweißen). Aus diesem Grund spricht man von einer Kombination aus Lichtbogenschweißen und Widerstandsschweißen.

Elektroschlackeschweißen:

Das Elektrosalg-Schweißen ist ein aufwärts gerichtetes Schweißverfahren. Das Uphill-Schweißverfahren ist ein Verfahren, bei dem Schweißnähte in vertikaler Richtung hergestellt und die zu schweißenden Bleche vertikal gehalten werden. Dieses Schweißen wird sowohl in einem Durchgang als auch in mehreren Durchgängen durchgeführt. Bevor wir über seine Funktionsweise sprechen, sollten wir uns mit dem Prinzip der Elektroschlacke-Schweißmaschine vertraut machen.

Prinzip:

Es arbeitet nach dem gemeinsamen Prinzip der Wärmeerzeugung durch Lichtbogen und elektrischen Widerstand. Zwischen Schweißelektrode und Grundwerkstoff entsteht zu Beginn ein Lichtbogen, der zum Schmelzen des Zusatzwerkstoffes neigt. Dieses Füllmetall füllt den Hohlraum bis zu einem gewissen Grad aus. Nun fließt der Strom durch diese ausgedehnte Oberfläche und es entsteht aufgrund des elektrischen Widerstands Wärme. Diese Wärme neigt ferner dazu, Füllmetall zu schmelzen, das kontinuierlich von der Walze zugeführt wird. Fülldraht wird kontinuierlich durch die Rolle geführt. Dieser Draht, der durch eine Röhre geführt wird, leitet seinen Fluss. Dieser Fülldraht schmilzt und füllt die Schweißnaht und sorgt für eine starke Verbindung.

Arbeitsweise der Elektroschlacke-Schweißmaschine:

Wie wir wissen, ist das Elektroschlacke-Schweißen ein Bergschweißverfahren, bei dem die zu schweißenden Bleche in einem gewissen Abstand vertikal gehalten werden. Das Schweißgut oder Füllmetall lagert sich zwischen den Hohlräumen ab, die zwischen den Platten durch Schmelzelektroden unter Verwendung von Wärme gebildet werden, die sich durch Stromfluss entwickelt. Dieses Füllmetall bildet ein Metallbad, das sich im Schweißhohlraum verfestigt, sodass eine starke Verbindung zwischen den Platten entsteht. Das Elektroschlackeschweißen funktioniert wie folgt.

- Der erste Strom fließt zwischen Schweißelektrode und Grundplatte. Dadurch entsteht zwischen Elektrode und Grundplatte ein Lichtbogen, der den Fülldraht erhitzt. Diese Wärme führt zum Schmelzen des Füllmetalls und lagert sich in der Schweißkavität ab.

- Jetzt kommt der gekühlte Kupferschuh zum Einsatz und beginnt, dieses Füllmetall in den Schweißhohlraum zu verfestigen. Dadurch soll verhindert werden, dass das Schweißgut herausfließt.

- Wenn sich das Füllmetall im Schweißhohlraum verfestigt, fließt der Strom durch es. Durch den elektrischen Widerstand wird Wärme erzeugt. Diese Wärme wird weiter verwendet, um das Füllmetall kontinuierlich in den Schweißhohlraum einzuschmelzen.

- Das Füllmetall wird kontinuierlich durch die Rollenanordnung geliefert, wie in der Abbildung gezeigt.

- Während des Schweißens bewegen sich sowohl der Kupferschuh als auch der Vorschubmechanismus nach oben, ohne dass der gesamte Hohlraum gebildet wird.

- Dies erzeugt eine starke Verbindung in einem Durchgang. Je nach Blechdicke wird ein- oder mehrlagig geschweißt.

Anwendung:

Es wird in der Schwerindustrie eingesetzt, wo Blechdicken bis zu 80 mm verbunden werden sollen. Dieses Verfahren wird verwendet, um große Guss- und Schmiedeteile zu verbinden, um sehr große und zusammengesetzte Strukturen herzustellen. Schweißen von dickwandigen Großrohren, Druckbehältern, Lagertanks und Schiffen etc.

Vor- und Nachteile:

Vorteile:

- Die Abkühlgeschwindigkeit ist sehr niedrig, sodass es keine Probleme mit Kaltrissen gibt.

- Beim Elektroschlackeschweißen treten keine Probleme mit Schlackeneinschlüssen oder Porosität auf.

- Der Prozess ist halbautomatisch und schneller.

- Schwerere Abschnitte können in einem Durchgang geschweißt werden.

- Es kann eine hohe Produktivität erreicht werden.

- Geringe Kosten für die gemeinsame Vorbereitung.

Nachteile:

- Zu hohe Wärmezufuhr zum Sockel.

- Hohe Schweißtemperatur erfordert Kühlanordnung.

- Langsame Abkühlgeschwindigkeit führt zu säulenförmigem Korn in der Schweißnaht.

Hier geht es um das Prinzip des Elektroschlackeschweißens, Arbeitsweise, Anwendung, Vor- und Nachteile mit seinem Diagramm. Wenn Sie Fragen zu diesem Artikel haben, stellen Sie diese per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in sozialen Netzwerken zu teilen. Danke fürs Lesen.

Herstellungsprozess

- Wasserstrahl- und abrasive Wasserstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Elektronenstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Laserstrahlbearbeitung :Prinzip, Arbeitsweise, Ausstattung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Plasmalichtbogenschweißen:Prinzip, Arbeitsweise, Ausrüstung, Typen, Anwendung, Vor- und Nachteile

- Festkörperschweißverfahren:Prinzip, Typen, Anwendung, Vor- und Nachteile

- Arbeitsprinzipien, Vor- und Nachteile des MIG-Schweißens

- Anwendungen, Vor- und Nachteile des Elektroschlackeschweißens (ESW)