Fünf Methoden zur Gewährleistung der Genauigkeit von Vorrichtungen

Zweifel im Vorrichtungsdesign

- Ich weiß nicht, wie ich die entworfene Vorrichtung herstellen soll.

- Die in der Vorrichtungszeichnung vorgeschlagene Positionsgenauigkeit und Maßhaltigkeit, was bedeutet, dass die Realisierung gewährleistet ist.

- Die Halterung wird in einem Stück gefertigt, und die Konstruktionsroutine nach herkömmlichen Produkten bringt endlose Probleme mit der Genauigkeit der Halterung.

- Die Genauigkeitssicherungsmethode ist die primäre Lösung für das Problem des Vorrichtungsdesigns.

Besonderheit des Vorrichtungsherstellungsprozesses

Der Hauptzweck der Verwendung von Vorrichtungen:Sicherstellung der Größen- (Form-) Genauigkeit und Positionsgenauigkeit von bearbeiteten Teilen.

Genauigkeitsfaktoren bei der Werkstückherstellung:Zusätzlich zu Maschinen- und Werkzeugfaktoren müssen Werkzeugmaschinenvorrichtungen die Anforderungen an die Konstruktionsgenauigkeit erfüllen.

Traditioneller Vorrichtungsherstellungsprozess:Die überwiegende Mehrheit verwendet immer noch die Montageanpassungsmethode. Dieser Vorrichtungsherstellungsprozess ist wie eine gewöhnliche mechanische Fertigung. Alle Teile werden nach Teilezeichnung gefertigt und anschließend montiert. Die endgültige Vorrichtungsgenauigkeit hängt davon ab, ob versucht wird, die Position einer bestimmten Komponente einzustellen oder zu schleifen. Oder zu erreichende Größe.

Nachteile des traditionellen Vorrichtungsbaus:Aus Sicht der praktischen Anwendung ist es schwierig, die verschiedenen Größen- und Formtoleranzanforderungen der Zusammenbauzeichnung zu erfüllen.

Um die Genauigkeit der Vorrichtungsherstellung sicherzustellen, müssen daher spezielle Prozessverfahren angewendet werden. Die folgenden 5 Prozessmethoden stellen die Genauigkeit der Werkzeugaufnahmen sicher.

1. Gruppenverarbeitungsmethode

Methodendefinition:

Es bezieht sich auf die gleichzeitige Bearbeitung der gleichen Strukturelemente an mehreren Elementen bei der Bearbeitung von Einbauelementen. Diese Strukturelemente sind in der Regel die geometrische Größe oder Querschnittsform und die relative Lage zueinander. Die gleichen Verarbeitungsbedingungen machen es einfach, die Qualität und Austauschbarkeit von Vorrichtungskomponenten zu garantieren, wodurch die gesamte Herstellungsgenauigkeit der Vorrichtung verbessert wird.

Methodenklassifizierung:

Je nach Herstellungsverfahren kann die Gruppenverarbeitung in zwei spezifische Verarbeitungsmethoden unterteilt werden:„Paarverarbeitung“ und „Spiegelungsverarbeitung“.

Gekoppelte Verarbeitung:

Dies bedeutet, dass alle gepaarten Komponenten in der Vorrichtung paarweise mittels "Kombinationsschleifen", "Kombinationsbohren", "Kombinationsbohren", "Kombinationsverseilung" usw. bearbeitet werden, um Maßfehler und Positionsabweichungen zwischen Werkstücken zu beseitigen.

Praktische Anwendung:

Vorbereiten von Positionsstiften, Bohren von Führungslöchern, Schleifen von Konturblöcken usw.

Spiegelverarbeitungsmethode:

Bezieht sich auf einige Vorrichtungskomponenten mit einer symmetrischen Struktur, die durch die Symmetriefläche begrenzt werden kann, und die doppelte Länge wird zuerst bearbeitet, und das Werkstück mit dem äquivalenten Rand wird hinzugefügt und dann entlang der Symmetriefläche geschnitten und dann nach der Bearbeitung, Verwenden Sie das Spiegelbildprinzip Kombinieren Sie zwei symmetrische Teile, um Symmetriefehler zu beseitigen.

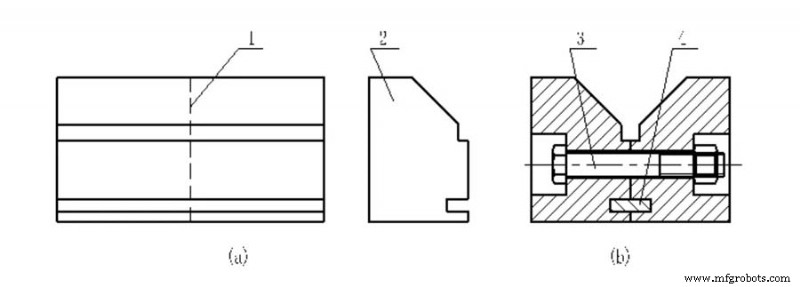

Fall

Im funktionalen Design des V-förmigen Positionierblocks hat er eine automatische Zentrierfunktion und die Genauigkeit der Symmetrie der beiden Arbeitsschrägen ist sehr hoch. Das herkömmliche Herstellungsverfahren des V-förmigen Blocks ist im Allgemeinen eine integrale Herstellung. Die Endbearbeitung der beiden geneigten Flächen erfolgt häufig auf einem Flächenschleifer mit einer Präzisions-Sinusvorrichtung und einem V-förmigen Führungsmagneten. Aber diese Verarbeitungsmethode ist sehr genau, um sicherzustellen, dass die v-förmige Symmetrie den Idealzustand erreicht.

Praktische Anwendung:

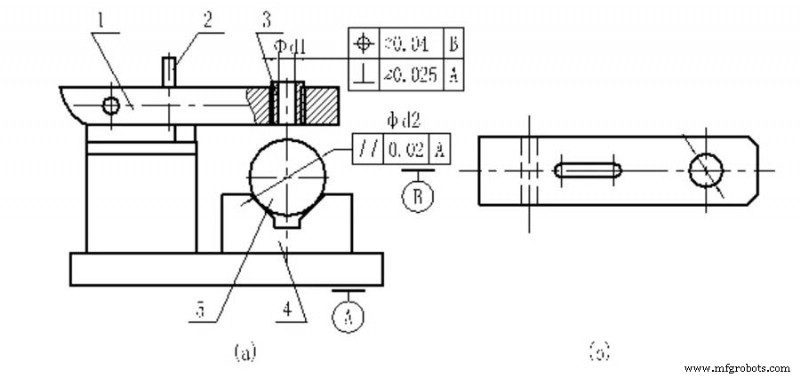

Wenn Sie die Spiegelbildverarbeitungsmethode verwenden, machen Sie zuerst den V-förmigen Block zu dem halbfertigen Monomer, wie in Abbildung (a) gezeigt, schneiden Sie ihn entlang der Symmetrieebene und bearbeiten Sie das Schraubenloch und verwenden Sie dann die Ausrichtung wie in gezeigt Abbildung (b). Der Schlüssel und der Verbindungsbolzen werden zu einem kombinierten V-Block zusammengesetzt.

Prozesseigenschaften:

Hochpräzise Werkzeugmaschinen sind nicht erforderlich, aber nur mit Hilfe gewöhnlicher Werkzeugmaschinen kann die Symmetrie des V-Blocks eine sehr hohe Präzision erreichen.

Die Hauptverwendung:

Wird bei der Herstellung von Befestigungselementen mit symmetrischer Struktur oder mehreren Wiederholungsstücken verwendet.

2. Klinische Verarbeitungsmethode

Methodendefinition:

Es besteht darin, die Schneidfunktion der Werkzeugmaschine der Vorrichtung zu verwenden, um ein anderes Teil zu schneiden, um den Positionsfehler untereinander zu beseitigen, um sicherzustellen, dass jedes Teil die ideale Position einnimmt, wodurch die Präzision der Herstellung des Zentrums verbessert wird. P>

Prozessmerkmale:

Verwenden Sie die Werkzeugmaschine der Halterung, um die Endbearbeitung durchzuführen, um die Genauigkeit der Halterung zu gewährleisten.

Die Hauptverwendung:

Es wird im Bearbeitungsprozess des Positionierungselements der Vorrichtung verwendet und verwendet, um die endgültige Genauigkeit der Maschine in der Werkzeugmaschinenmontage sicherzustellen.

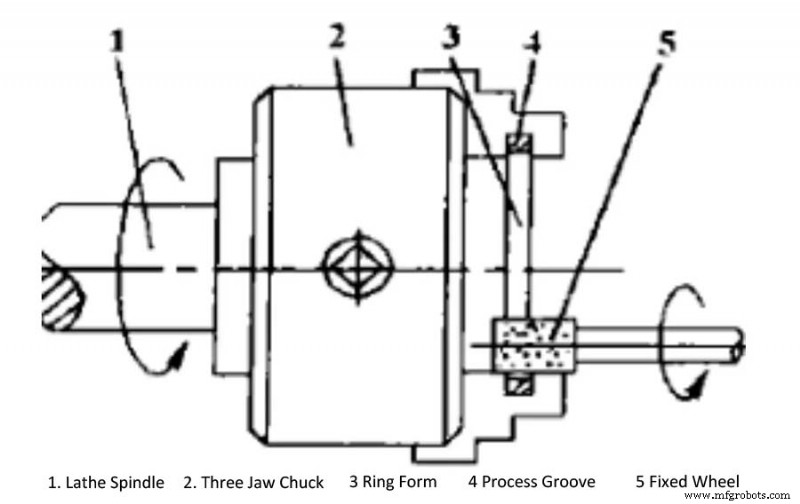

Typische Anwendung:

Schleifmaschine zum Schleifen der äußeren zylindrischen Wellenbefestigung und Schleifen der inneren Oberflächenbefestigung, Dornbefestigung der Drehmaschine, Arbeitstisch der Fräsmaschine, elektromagnetisches Spannfutter der Flachschleifmaschine.

Technologische Vorteile:

Eliminieren Sie Fehler bei der Herstellung, Montage und Installation von Vorrichtungen und erzielen Sie schließlich eine extrem hohe Präzision.

Nutzungsbedingungen:

Klinisches Verarbeitungsverfahren, es dürfen nur Werkzeugmaschinen mit klinischen Verarbeitungsbedingungen eingesetzt werden.

Musterdesign:

Wenn der Konstrukteur die Verwendung dieser Prozessmethode zum Entwerfen der Vorrichtung fordert, sollte auf der allgemeinen Zeichnung der Vorrichtung vermerkt werden, dass „die Endbearbeitungszugabe entsprechend der Größe des Musters bis zur endgültigen Bearbeitung auf der Werkzeugmaschine vorbehalten ist“.

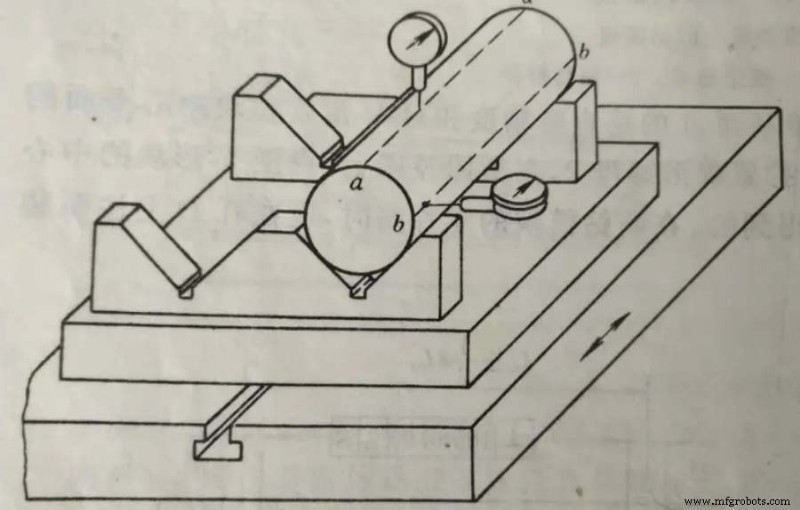

3. Ausrichtungs- und Befestigungsmethode

Die Methode, zuerst auszurichten und dann zu fixieren, verwendet normalerweise allgemeine Messwerkzeuge.

Anwendungsbeispiel:

Der V-förmige Positionierungsblock ist ausgerichtet und fixiert, die Nut zur Positionierung des Richtungsschlüssels und die Bolzeninstallation am V-förmigen festen Block wurden bearbeitet.

Methode Prozess:

Verwenden Sie eine Messuhr, um die obere Stromschiene und die Mess-Stromschiene des Dorns auszurichten, und richten Sie den Dorn parallel zur Oberfläche des Richtungsschlüssels (Seite der T-Nut) und der Bezugsebene der Vorrichtungsinstallation aus. Der Ausrichtungsprozess erfordert wiederholtes Einstellen und Schleifen. Nachdem die Ausrichtung abgeschlossen ist, ziehen Sie die Schrauben fest, bohren Sie die Löcher für die Befestigungsstifte des Scharniers und treiben Sie die Befestigungsstifte ein.

Prozesseigenschaften:

Die Genauigkeit der Ausrichtung hängt vom Qualifikationsniveau der Arbeiter, der Genauigkeit der Messwerkzeuge und der Genauigkeit des Mess-Benchmarks ab.

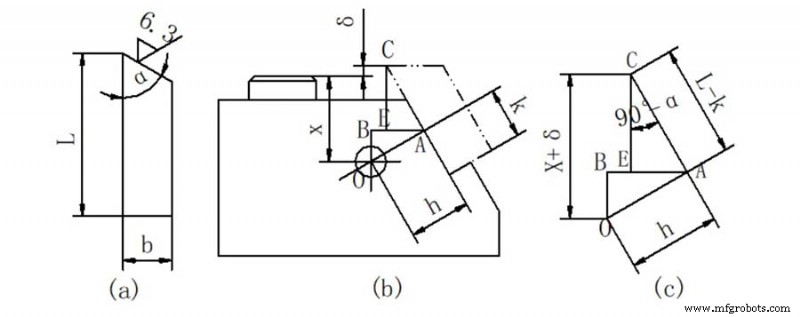

4. Übergangs-Benchmark-Methode

Im Vorrichtungsbau trifft man häufig auf Schrägbohrungen und Schrägflächen mit höheren Anforderungen. Aufgrund der Beschränkungen der Verarbeitungsausrüstung müssen die geneigten Löcher und geneigten Oberflächen in einer vertikalen oder horizontalen Position platziert werden, um die Verarbeitung zu erleichtern.

Aufgrund der Messtechnik ist es unmöglich, seine Größe während der Verarbeitung direkt zu messen und zu kontrollieren. Daher ist es notwendig, das Prozessreferenzloch als Übergangsreferenz festzulegen, um diese Größen, die kontrolliert werden müssen, in Prozessgrößen umzuwandeln, die direkt gemessen oder kontrolliert werden können.

Durch die Kontrolle der transformierten Prozessgröße werden indirekt die Anforderungen an die Baugröße des Werkstücks gewährleistet. Diese Prozessmethode wird als Übergangsreferenzmethode bezeichnet und ist in der Praxis der Vorrichtungsherstellung weit verbreitet.

Wie in der obigen Abbildung gezeigt, werden unter der Prämisse, die Abmessungen h und K sicherzustellen, solange die Arbeitsfläche des Werkzeugblocks zur Achse X des Bearbeitungsreferenzlochs O sichergestellt ist, die Bearbeitungsanforderungen der Längsseitenabmessung L garantiert werden.

Darüber hinaus ist bei der Bearbeitung einiger großer Bohrwerkzeuge auf einer Bohrmaschine die Verwendung des Prozessreferenzlochs als Übergangsreferenz eine häufig verwendete effektive Prozessmethode.

Mit diesem Verfahren können, nachdem das Bohrgesenk als Ganzes zusammengebaut ist, Führungslöcher mit höherer Koaxialitätsgenauigkeit von beiden Enden des Bohrgesenks nacheinander bearbeitet werden. Nachdem der horizontale Bohrkopf die Führungslöcher an einem Ende der Schablone bearbeitet hat, verwenden Sie den vertikalen Bohrkopf, um zwei Prozessreferenzlöcher an den beiden Enden der Schablone zu bearbeiten. Die Mitte des Prozessreferenzlochs sollte die Mittellinie des bearbeiteten Führungslochs senkrecht schneiden.

Das Bohrwerkzeug wird umgedreht und der Prozesszylinderstift wird in das Prozessreferenzloch montiert, die Messuhr wird auf den vertikalen Bohrkopf geklemmt und der Balken wird hin und her bewegt, um die Mittelposition des Prozesszylinderstifts bei zu korrigieren Beide Enden. Nach dem Kalibrieren und Fixieren kann das Führungsloch an der Endschablone bearbeitet werden. Da die Vorrichtung nach dem Zusammenbau als Ganzes verarbeitet wird, kann diese Methode eine hohe Koaxialität gewährleisten.

5. Assembly-Verarbeitungsmethode

Designanforderungen:

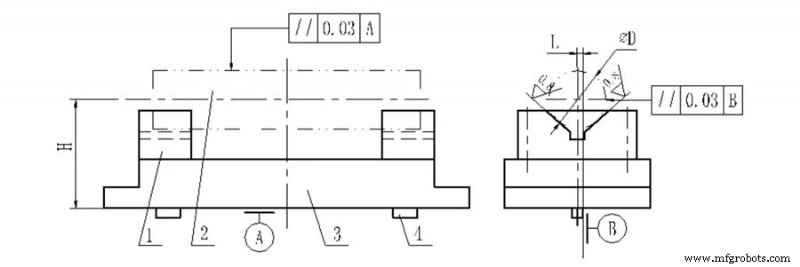

Die Vertikalität der Mittelachse des Innenlochs φd1 der Bohrbüchse zur Installationsbezugsebene A und die Positionsgenauigkeit der Mittelebene des V-förmigen Positionierungsblocks

Herstellungsprozess:

Auf dem Koordinatenbohrgerät die Mittelebene des V-förmigen Positionierblocks ausrichten, die Flügelmutter nach der Montage festziehen und das untere Loch der Buchse auf der Bohrschablone bohren.

Prozessmerkmale:

Durch die Genauigkeit der Koordinatenbohrmaschine wird die von der Vorrichtung geforderte Positionsgenauigkeit direkt gewährleistet. Dies ist die effektivste Methode, um die Vertikalität der Mittelachse der Bohrbüchse und der Bezugsebene der Vorrichtungsinstallation sicherzustellen. Mit dieser Bearbeitungsmethode wird das Grundloch der Führungshülse der verwendeten Bohr- und Aufbohrvorrichtungen bearbeitet.

Designanforderungen:

Die Position der beiden V-förmigen Blöcke wird durch die Höhenabmessung H und die horizontale Abmessung L bestimmt, und die Seiten der beiden Richtungstasten werden durch das Bezugszeichen B dargestellt. Das Befestigungsdesign erfordert, dass die Positionierungsflächen der beiden V-Blöcke muss in vollem Kontakt mit dem Werkstück sein, während die beiden Anforderungen an die Parallelität gewährleistet sind.

Prozess:

Um die Parallelität von H, L und den beiden sicherzustellen, können Sie bei der Herstellung der Vorrichtung zuerst die beiden V-förmigen Blöcke zu einer Fase machen, genügend Halbzeuge mit einer Schleifzugabe belassen und den V-förmigen Block zusammenbauen zum Klemmbeton. Der Kegelstift fixiert sowohl den V-förmigen Block als auch den Klemmkörper.

Auf einem Werkzeugschleifer oder Schienenschleifer wird unter Verwendung von A und B als Positionierungsreferenz die um 90° geneigte Oberfläche des V-förmigen Blocks geschliffen, um die Anforderungen von H, L und zwei Parallelitätstoleranzen zu erfüllen.

Notizen

- Wenn Sie die Montageverarbeitungsmethode für die Konstruktion und Herstellung von Vorrichtungen anwenden, müssen Sie mit den Merkmalen des Herstellungsprozesses der Montageverarbeitungsmethode vertraut sein und diese Anforderung in verschiedenen Aspekten erfüllen, z. Verarbeitung von Vorrichtungskomponenten und Formulierung technischer Bedingungen.

- Im Vergleich zum traditionellen Vorrichtungsdesign weisen durch Montageverfahren hergestellte Vorrichtungen einen großen Unterschied im Musterdesign auf. Es sollten vier Konstruktionsmuster vorhanden sein:Vorrichtungsmontagezeichnungen Vorrichtungsführungsstrukturen (wie Bohrhülsen, Bohrhülsen usw.) Montage Produktzeichnungen wie Verarbeitungszeichnungen, Vormontagezeichnungen von Vorrichtungsführungselementen (dh Halbzeugen) Spannmechanismus und Spanndetails.

- Der Zweck der gleichzeitigen Verwendung dieser vier Muster besteht darin, zu verhindern, dass die Vorrichtungsfertigungsabteilung weiterhin die Prozesslinien zur Herstellung von Teilen, zum Zusammenbau von Komponenten und zur Anpassung der Genauigkeit während der Vorrichtungsherstellung verwendet, die den gesamten Vorrichtungsherstellungsprozess lenken und einschränken können .

Herstellungsprozess

- So stellen Sie die beste Leistung der Qt-Zustandsmaschine sicher

- Die letzten fünf Jahre feiern

- So stellen Sie die Notfallvorsorge im Lager sicher

- Die fünf beliebtesten Baumaschinenhersteller

- Jig und Fixture:Was ist der Unterschied?

- Vorrichtungen und Vorrichtungen:Arbeitsweise, Vorteile und Unterschiede

- Ein ultimativer Leitfaden zum Verständnis einer CNC-Vorrichtung

- Jig and Fixture:Was Sie über die beiden Bearbeitungswerkzeuge wissen müssen

- Kommentar:Die Methoden der Roboterprogrammierung verstehen

- Gängige Methoden zur Erzielung der Werkstückgenauigkeit bei der Bearbeitung (2)