5 Möglichkeiten, komplexe Bearbeitungszeichnungen zu verstehen

1. Die Bemaßungsmethode der gemeinsamen Struktur

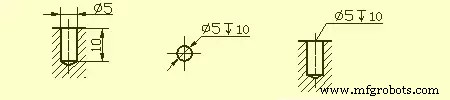

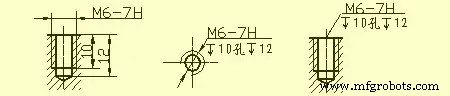

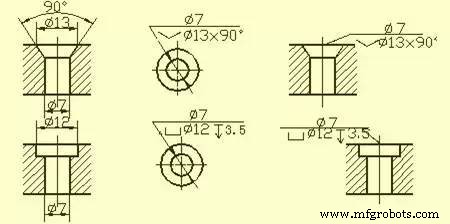

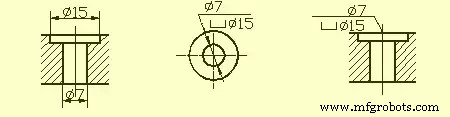

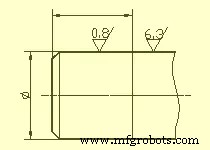

Gängige Lochbemaßungsmethode:

Sackloch

Gewindeloch

Senkbohrung

Senkbohrung

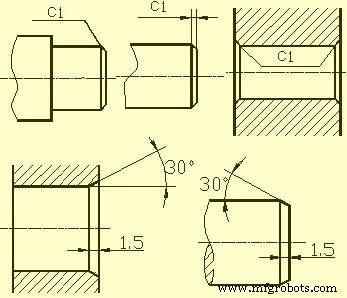

Die Bemaßungsmethode der Fase

2. Bearbeitungsstruktur auf Teilen

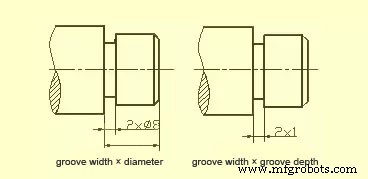

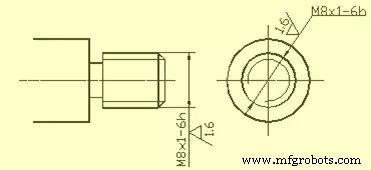

Hinterschneidung und Nachlaufnut der Schleifscheibe

Wenn Teile geschnitten werden, um das Herausziehen des Werkzeugs zu erleichtern und sicherzustellen, dass die Kontaktflächen der relevanten Teile während der Montage eng anliegen, sollte die hinterschnittene Nut oder die Schleifscheibenüberlaufnut an der Stufe der bearbeiteten Oberfläche vorbearbeitet werden .

Die Größe des Hinterschnitts beim Drehen des Außenkreises kann allgemein mit „Nutbreite x Durchmesser“ oder „Nutbreite x Nuttiefe“ gekennzeichnet werden. Schleifscheibennachlaufnut beim Schleifen des Außenkreises oder beim Schleifen des Außenkreises und der Stirnfläche.

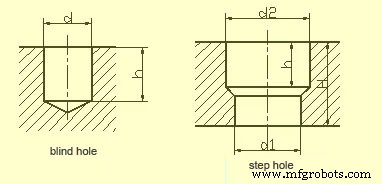

Bohrstruktur

Bohrstruktur

Ein mit einem Bohrer gebohrtes Sackloch hat unten einen Kegelwinkel von 120°. Die Bohrtiefe bezieht sich auf die Tiefe des zylindrischen Teils ohne Kegelgrube. Am Übergang der Stufenbohrung gibt es auch einen Kegelwinkel von 120° Rundtisch, dessen Zeichnung und Größenangabe.

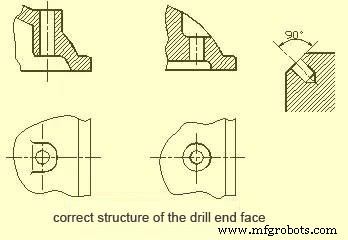

Beim Bohren mit einem Bohrer ist es erforderlich, dass die Bohrerachse möglichst senkrecht zur Stirnfläche des Bohrlochs steht, um die Genauigkeit des Bohrens zu gewährleisten und ein Brechen des Bohrers zu vermeiden. Der richtige Aufbau der drei Bohrungsstirnseiten.

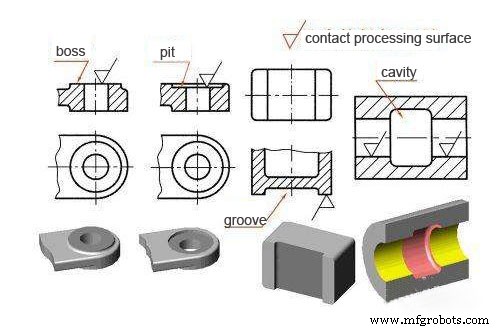

Bosse und Gruben

Die Kontaktfläche eines Teils mit anderen Teilen wird im Allgemeinen bearbeitet. Um die Bearbeitungsfläche zu reduzieren und einen guten Kontakt zwischen den Oberflächen der Teile zu gewährleisten, werden häufig Buckel und Vertiefungen auf den Gussteilen konstruiert. Geschraubter Auflageflächenvorsprung oder Auflageflächenvertiefungsform. Um die Bearbeitungsfläche zu reduzieren, wird eine Rillenstruktur hergestellt.

3 Gemeinsame Teilestruktur

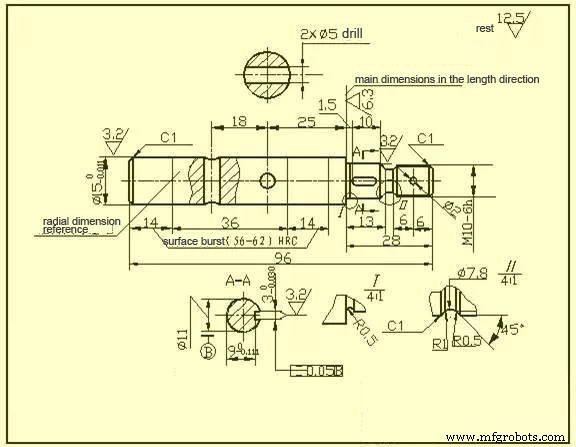

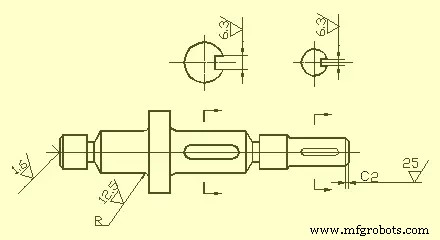

Wellenteile

Solche Teile umfassen im Allgemeinen Wellen, Buchsen und andere Teile. Wenn Sie die Ansichten ausdrücken, können Sie die Hauptformmerkmale und die lokale Struktur ausdrücken, solange Sie eine grundlegende Ansicht zeichnen und geeignete Querschnittsansichten und Bemaßungen hinzufügen. Um das Betrachten von Bildern während der Verarbeitung zu erleichtern, wird die Achse für die Projektion im Allgemeinen horizontal platziert, und es ist am besten, die Position zu wählen, bei der die Achse die seitliche vertikale Linie ist.

Bei der Kennzeichnung der Größe von Buchsenteilen wird häufig ihre Achse als radialer Größenmaßstab verwendet. Daraus werden die in der Abbildung gezeigten Ф14 und Ф11 (siehe Abschnitt A-A) usw. notiert. Auf diese Weise werden die konstruktiven Anforderungen und der Prozessbezug bei der Bearbeitung (bei der Bearbeitung der Wellenteile auf der Drehmaschine wird die Mittelbohrung der Welle an beiden Enden durch die Kausche gehalten) vereinheitlicht. Der Bezug in Längsrichtung wählt häufig wichtige Endflächen, Kontaktflächen (Schultern) oder bearbeitete Flächen aus.

Die rechte Schulter mit einer Oberflächenrauhigkeit von Ra6,3, wie in der Abbildung gezeigt, wird als Hauptabmessungsbezug in Längsrichtung ausgewählt, und es werden Abmessungen wie 13, 28, 1,5 und 26,5 eingespritzt.

Dann nehmen Sie das rechte Wellenende als Hilfsbasis in Längsrichtung, um die Gesamtwellenlänge 96 zu markieren.

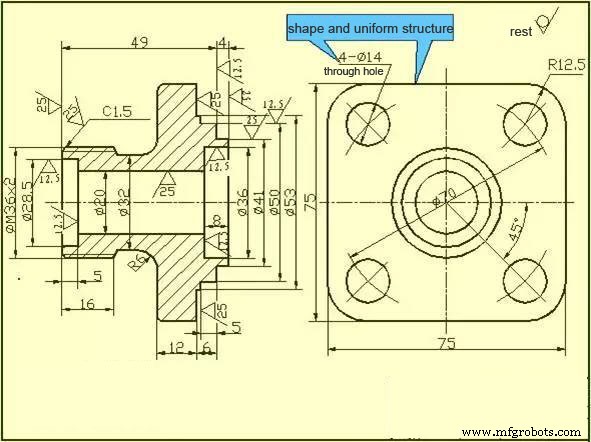

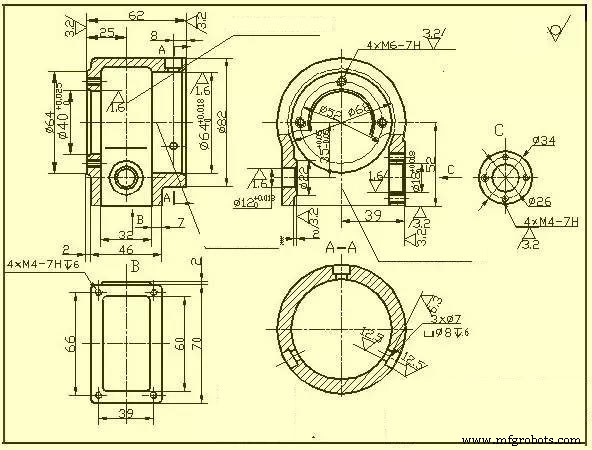

Teile der Disc-Abdeckung

Die Grundform dieser Art von Teilen ist eine flache Scheibe, die im Allgemeinen Endkappen, Ventilkappen, Zahnräder und andere Teile umfasst. Ihre Hauptstruktur ist im Grunde ein rotierender Körper, normalerweise mit verschiedenen Formen von Flanschen und gleichmäßig verteilten kreisförmigen Löchern. Und Rippen und andere lokale Strukturen. Wählen Sie bei der Auswahl einer Ansicht im Allgemeinen die Querschnittsansicht der Symmetrieebene oder der Rotationsachse als Vorderansicht aus und müssen Sie auch geeignete andere Ansichten (z. B. linke Ansicht, rechte Ansicht oder Draufsicht) hinzufügen, um die Form auszudrücken und gleichmäßige Struktur des Teils. Wie in der Abbildung gezeigt, wird eine linke Ansicht hinzugefügt, um einen quadratischen Flansch mit abgerundeten Ecken und vier gleichmäßig verteilten Durchgangslöchern darzustellen.

Bei der Größenkennzeichnung von Lamellendeckelteilen wird in der Regel die Achse durch die Wellenbohrung als radialer Maßbezug gewählt, und der Hauptmaßbezug in Längsrichtung ist oft die wichtige Stirnfläche.

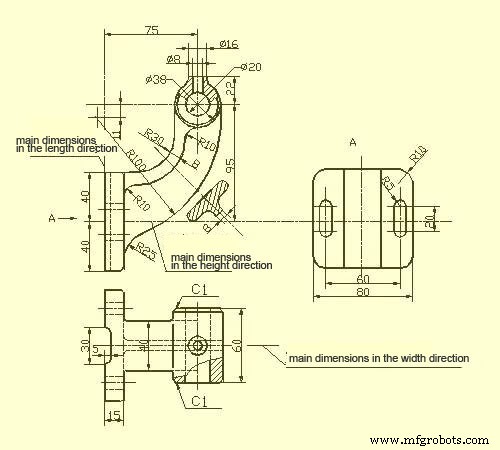

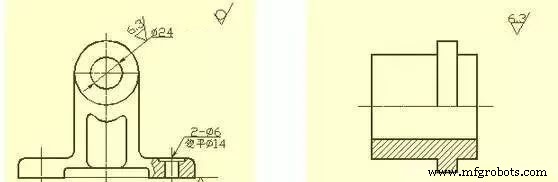

Gabelrahmenteile

Solche Teile umfassen im Allgemeinen Gabeln, Pleuelstangen, Lager und andere Teile. Aufgrund ihrer variablen Bearbeitungspositionen sind bei der Wahl der Hauptansicht vor allem die Arbeitsposition und Formeigenschaften zu berücksichtigen. Für die Auswahl anderer Ansichten sind oft zwei oder mehr Grundansichten erforderlich, und geeignete lokale Ansichten, Querschnittsansichten usw. müssen verwendet werden, um die lokale Struktur des Teils auszudrücken. Die in der Zeichnung der Fußstützenteile gezeigte Ansicht ist verfeinert und klar. Die rechte Ansicht ist nicht erforderlich, um die Breite des Lagers und der Rippen auszudrücken. Für T-förmige Rippen ist der Querschnitt besser geeignet.

Bei der Maßangabe von Gabelträgerteilen wird in der Regel die Montagegrundfläche oder die Symmetrieebene des Teils als Maßbezug gewählt. Beziehen Sie sich auf die Abbildung für die Dimensionierungsmethode.

Schachtelteile

Im Allgemeinen sind Form und Struktur dieser Art von Teilen komplexer als bei den vorherigen drei Arten von Teilen, und die Bearbeitungsposition ändert sich stärker. Solche Teile umfassen im Allgemeinen Ventilkörper, Pumpenkörper, Untersetzungsgetriebe und andere Teile. Bei der Wahl der Hauptansicht werden vor allem die Arbeitsposition und Formmerkmale berücksichtigt. Bei der Auswahl anderer Ansichten sollten geeignete Schnittansichten, Querschnitte, Teilansichten und Schrägansichten entsprechend der tatsächlichen Situation übernommen werden, um die innere und äußere Struktur des Teils klar zum Ausdruck zu bringen.

Bei der Dimensionierung werden üblicherweise als Maßbezug die Achse, wichtige Montagefläche, Kontaktfläche (bzw. Bearbeitungsfläche) und die Symmetriefläche (Breite, Länge) einiger Hauptstrukturen der Box gewählt. Bei den zuzuschneidenden Teilen auf dem Karton sollten die Maße soweit wie möglich markiert werden, um die Bearbeitung und Kontrolle zu erleichtern.

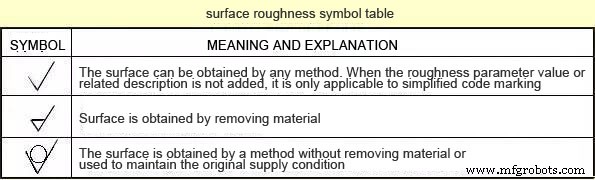

4 Oberflächenrauheit

Die mikrogeometrischen Eigenschaften der Spitzen und Täler mit geringem Abstand auf der Oberfläche des Teils werden als Oberflächenrauheit bezeichnet. Dies ist hauptsächlich auf die Werkzeugspuren zurückzuführen, die das Werkzeug auf der Oberfläche des Teils hinterlässt, und auf die plastische Verformung des Oberflächenmetalls während des Schneidens.

Die Oberflächenrauheit von Teilen ist auch ein technischer Index zur Bewertung der Oberflächenqualität von Teilen. Sie hat Einfluss auf die Passeigenschaften, Arbeitsgenauigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, Luftdichtheit und das Aussehen der Teile.

Der Code, das Symbol und die Markierung der Oberflächenrauheit

GB/T 131-1993 spezifiziert den Oberflächenrauheitscode und seine Notation. Die Symbole auf der Zeichnung, die die Oberflächenrauheit der Teile angeben, sind in der folgenden Tabelle aufgeführt.

Hauptbewertungsparameter der Oberflächenrauheit von Teilen

1) Die arithmetische mittlere Abweichung der Kontur (Ra)

Innerhalb der Abtastlänge der arithmetische Mittelwert des Absolutwerts des Konturversatzes.

2) Maximale Profilhöhe (Rz)

Der Abstand zwischen der oberen Linie der Konturspitze und der unteren Linie der Konturspitze innerhalb der Abtastlänge.

Hinweis:Der Ra-Parameter wird bei der Verwendung bevorzugt.

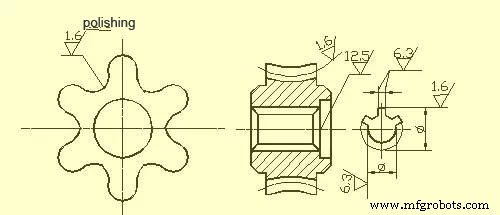

Markierungsmethode für Oberflächenrauheitssymbole auf Zeichnungen

1) Der Oberflächenrauhigkeitscode (Symbol) ist generell auf der sichtbaren Höhenlinie, der Grenzlinie oder deren Verlängerung zu vermerken und die Spitze des Symbols muss von der Materialaußenseite zur Oberfläche zeigen.

2) Die Richtung der Zahlen und Symbole im Oberflächenrauheitscode muss wie erforderlich gekennzeichnet werden.

Auf der gleichen Zeichnung wird jede Fläche in der Regel nur einmal und möglichst nahe an der jeweiligen Maßlinie mit einem Code (Symbol) gekennzeichnet. Wenn der Platz eng oder das Etikettieren unpraktisch ist, kann dies zum Etikett führen. Wenn alle Oberflächen des Teils die gleichen Anforderungen an die Oberflächenrauheit haben, können sie einheitlich in der oberen rechten Ecke der Zeichnung markiert werden. Wenn die meisten Teile die gleichen Anforderungen an die Oberflächenrauheit haben, kann der am häufigsten verwendete Code (Symbol) verwendet werden. Notieren Sie gleichzeitig in der oberen rechten Ecke der Zeichnung und fügen Sie die Wörter „den Rest“ hinzu. Die Höhe des einheitlich markierten Oberflächenrauhigkeitscodes (Symbol) und erklärenden Textes sollte das 1,4-fache der Zeichnungsmarkierung betragen.

Die Nummer des Oberflächenrauhigkeitscodes (Symbol) der kontinuierlichen Oberfläche des Teils, der Oberfläche der sich wiederholenden Elemente (wie Löcher, Zähne, Rillen usw.) und der unterbrochenen Oberfläche, die durch eine dünne durchgezogene Linie verbunden sind, werden nur einmal notiert.

Wenn es unterschiedliche Anforderungen an die Oberflächenrauheit auf derselben Oberfläche gibt, verwenden Sie dünne durchgezogene Linien, um die Trennlinie zu zeichnen, und notieren Sie sich den entsprechenden Code und die Größe der Oberflächenrauheit.

Wenn die Zahnform (Zahnform) nicht auf der Arbeitsfläche von Zahnrädern, Gewinden usw. gezeichnet wird, wird die Notationsmethode für den Oberflächenrauheitscode (Symbol) in der Abbildung gezeigt.

Die Arbeitsfläche des Mittellochs, die Arbeitsfläche der Keilnut, der Oberflächenrauheitscode der Fase und die abgerundete Ecke können vereinfacht und markiert werden.

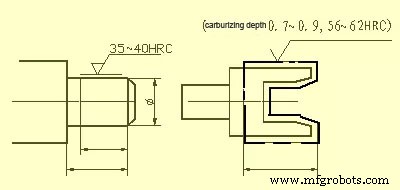

Wenn die Teile teilweise wärmebehandelt oder teilweise plattiert (beschichtet) werden müssen, sollten dicke gepunktete Linien verwendet werden, um den Bereich zu zeichnen und die entsprechenden Abmessungen zu markieren. Die Anforderungen können auch auf die horizontale Linie der langen Seite des Oberflächenrauheitssymbols geschrieben werden.

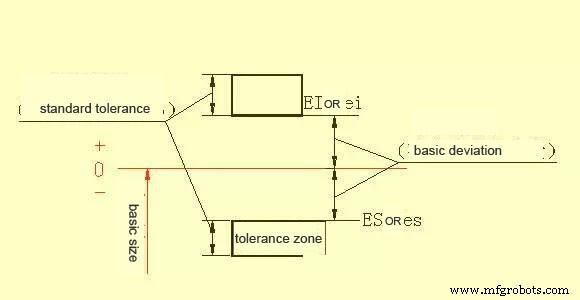

5 Standardtoleranzen und grundlegende Abweichungen

Um die Produktion zu erleichtern, die Austauschbarkeit von Teilen zu realisieren und unterschiedliche Nutzungsanforderungen zu erfüllen, schreibt die nationale Norm „Limits and Fits“ vor, dass sich die Toleranzzone aus zwei Elementen zusammensetzt:Standardtoleranz und Grundabweichung. Die Standardtoleranz bestimmt die Größe des Toleranzfeldes und die Grundabweichung bestimmt die Lage des Toleranzfeldes.

1) Standardtoleranz (IT)

Der Wert der Standardtoleranz wird durch das Grundmaß und die Toleranzklasse bestimmt. Das Toleranzniveau ist eine Markierung, um die Genauigkeit der Größe zu bestimmen. Die Standardtoleranz ist in 20 Stufen unterteilt, nämlich IT01, IT0, IT1,…, IT18. Die Genauigkeit seiner Größe nimmt von IT01 bis IT18 ab. Die spezifischen Werte der Standardtoleranzen sind in einschlägigen Normen zu finden.

2) Grundlegende Abweichung

Die Grundabweichung bezeichnet die obere oder untere Abweichung des Toleranzfeldes relativ zur Nulllinienlage im Standard-Grenzwert und Fit bezieht sich allgemein auf die Abweichung nahe der Nulllinie. Wenn die Toleranzzone über der Nulllinie liegt, ist die Grundabweichung die untere Abweichung; andernfalls ist es die obere Abweichung. Es gibt insgesamt 28 grundlegende Abweichungen, und der Code wird in lateinischen Buchstaben ausgedrückt, mit Großbuchstaben als Loch und Kleinbuchstaben als Welle.

Die Grundabweichung und die Standardtoleranz haben die folgenden Berechnungsformeln gemäß der Definition der Maßtoleranz:

ES=EI+IT oder EI=ES-IT

Herstellungsprozess

- CNC-Bearbeitung benutzerdefinierter Teile

- CNC-Bearbeitung großer Teile

- CNC-Bearbeitungsdienste sorgen für Präzision bei komplexeren Teilen

- Was Sie über Präzisionsbearbeitungstechniken für Flugzeugteile wissen sollten

- Vermeiden Sie „Over-Engineering“ bei der Konstruktion von Bearbeitungsteilen

- Alles über die Bearbeitung von eloxierten Aluminiumteilen

- Wie analysiert man Zeichnungen von Bearbeitungsteilen?

- Nicht standardmäßige Präzisionsbearbeitung im Vergleich zur Bearbeitung von Standardteilen

- Möchten Sie die CNC-Bearbeitung verstehen? Lesen Sie dies!

- Autoteile erfordern Präzision