Der Unterschied zwischen Bohren, Reiben, Bohren und Ziehen von Löchern

Verglichen mit der Außenflächenbearbeitung sind die Lochbearbeitungsbedingungen viel schlechter, und die Lochbearbeitung ist schwieriger als die Außenkreisbearbeitung. Das liegt daran:

1) Die Größe des für die Lochbearbeitung verwendeten Werkzeugs ist durch die Größe des zu bearbeitenden Lochs begrenzt, und die Steifigkeit ist schlecht, und es ist anfällig für Biegeverformung und Vibration.

2) Beim Bearbeiten von Löchern mit Werkzeugen mit fester Größe hängt die Größe des Lochs oft direkt von der entsprechenden Größe des Werkzeugs ab, und der Herstellungsfehler und der Verschleiß des Werkzeugs wirken sich direkt auf die Bearbeitungsgenauigkeit des Lochs aus>

3) Beim Bearbeiten von Löchern befindet sich der Schnittbereich innerhalb des Werkstücks, die Spanabfuhr und die Wärmeableitung sind schlecht, und die Bearbeitungsgenauigkeit und Oberflächenqualität sind nicht einfach zu kontrollieren.

Bohren und Räumen

1. Bohren

Bohren ist der erste Prozess zum Bearbeiten von Löchern in festen Materialien, und der Durchmesser des Lochs beträgt im Allgemeinen weniger als 80 mm. Es gibt zwei Möglichkeiten, Löcher zu bohren:eine ist die Bohrrotation; die andere ist die Werkstückdrehung. Die durch die beiden obigen Bohrverfahren verursachten Fehler sind nicht gleich. Wenn beim Bohrverfahren mit rotierendem Bohrer der Bohrer aufgrund der Asymmetrie der Schneidkante und der unzureichenden Steifigkeit des Bohrers abgelenkt wird, wird die Mittellinie des bearbeiteten Lochs verschoben oder es ist nicht gerade, aber der Lochdurchmesser ist es im Grunde das gleiche; während beim Bohrverfahren, bei dem sich das Werkstück dreht, das Gegenteil der Fall ist. Die Abweichung des Bohrers führt zu einer Änderung des Lochdurchmessers, und die Mittellinie des Lochs ist immer noch gerade.

Häufig verwendete Bohrwerkzeuge sind Spiralbohrer, Zentrierbohrer, Tieflochbohrer usw. Am häufigsten werden Spiralbohrer mit einem Durchmesser von Φ0,1–80 mm verwendet.

Aufgrund struktureller Einschränkungen sind die Biegesteifigkeit und die Torsionssteifigkeit des Bohrers gering, und die Zentrierung ist nicht gut, die Bohrgenauigkeit ist gering, im Allgemeinen nur IT13 ~ IT11; die Oberflächenrauhigkeit ist ebenfalls relativ groß, Ra beträgt im Allgemeinen 50 ~ 12,5 μm; Die Metallentfernungsrate beim Bohren ist jedoch groß und die Schneideffizienz hoch. Bohren wird hauptsächlich verwendet, um Löcher mit geringen Qualitätsanforderungen zu bearbeiten, wie z. B. Schraubenlöcher, Gewindebohrungen und Ölbohrungen. Bei Bohrungen, die eine hohe Bearbeitungsgenauigkeit und Oberflächengüte erfordern, sollten diese durch Reiben, Reiben, Bohren oder Schleifen in der anschließenden Bearbeitung erreicht werden.

2. Räumen

Beim Räumen wird ein gebohrtes, gegossenes oder geschmiedetes Loch mit einem Reibbohrer weiter bearbeitet, um die Öffnung zu vergrößern und die Bearbeitungsqualität des Lochs zu verbessern. Der Räumprozess kann als Vorbearbeitung vor der Fertigstellung der Bohrung oder als Endbearbeitung weniger anspruchsvoller Bohrungen eingesetzt werden. Reibahlen ähneln Spiralbohrern, haben aber mehr Zähne und keinen Meißel.

Im Vergleich zum Bohren hat das Räumen folgende Eigenschaften:

(1) Der Räumbohrer hat eine große Anzahl von Zähnen (3-8 Zähne), eine gute Führung und der Schnitt ist relativ stabil.

(2) Der Räumbohrer hat keine Querschneide und gute Schnittbedingungen.

(3) Die Bearbeitungszugabe ist klein, die Spantasche kann flacher gemacht werden, der Bohrkern kann dicker gemacht werden und die Festigkeit und Steifigkeit des Schneidkörpers sind besser. Die Reibgenauigkeit beträgt im Allgemeinen IT11 ~ IT10 und die Oberflächenrauheit Ra beträgt 12,5 ~ 6,3 μm. Lochreibahlen werden häufig verwendet, um Löcher mit einem kleineren Durchmesser als zu bearbeiten. Beim Bohren eines Lochs mit einem größeren Durchmesser (D ≥ 30 mm) wird häufig ein kleiner Bohrer (0,5- bis 0,7-mal der Durchmesser des Lochdurchmessers) verwendet, um das Loch vorzubohren und dann den Reibbohrer der entsprechenden Größe zum Reiben zu verwenden das Loch, das die Verarbeitungsqualität und Produktionseffizienz des Lochs verbessern kann.

Beim Reiben können nicht nur zylindrische Bohrungen bearbeitet werden, sondern auch verschiedene speziell geformte Reibbohrer (auch Senkbohrer genannt), um verschiedene Senkbohrungen und Senkungen zu bearbeiten. Das vordere Ende des Senkers hat oft einen Führungspfosten, der durch eine bearbeitete Bohrung geführt wird.

Reiben

Reiben ist eine der Endbearbeitungsmethoden von Löchern, die in der Produktion weit verbreitet ist. Bei kleineren Bohrungen ist das Reiben im Vergleich zum Innenschleifen und Feinbohren eine wirtschaftlichere und praktischere Bearbeitungsmethode.

1. Reibahle

Reibahlen werden im Allgemeinen in zwei Typen unterteilt:Handreibahle und Maschinenreibahle. Der Griff der Handreibahle ist ein gerader Griff, das Arbeitsteil ist länger und die Führungswirkung ist besser. Die Handreibahle hat zwei Strukturen:einen integralen Typ und einen einstellbaren Außendurchmesser. Die Maschinenreibahle hat zwei Arten von Strukturen:einen Schaft- und einen Hülsentyp. Die Reibahle kann nicht nur kreisförmige Löcher bearbeiten, sondern auch konische Löcher können mit der Kegelreibahle bearbeitet werden.

2. Reibprozess und seine Anwendung

Das Reibaufmaß hat großen Einfluss auf die Reibqualität. Wenn das Aufmaß zu groß ist, die Belastung der Reibahle groß ist, die Schneidkante schnell stumpf wird, es nicht einfach ist, eine glatte Bearbeitungsfläche zu erhalten, und die Maßtoleranz nicht einfach zu garantieren ist; das Aufmaß ist zu klein, die vom vorherigen Prozess hinterlassenen Messerspuren können nicht entfernt werden, und natürlich wird die Qualität der Lochbearbeitung nicht verbessert. Im Allgemeinen beträgt der Rand des groben Scharniers 0,35–0,15 mm und der Rand des feinen Scharniers 01,5–0,05 mm.

Um Aufbauschneidenbildung zu vermeiden, wird das Reiben meist mit geringerer Schnittgeschwindigkeit bearbeitet (v <8m/min bei der Bearbeitung von Stahl und Gusseisen mit Schnellarbeitsstahl-Reibahle). Der Wert des Vorschubs hängt von der zu bearbeitenden Öffnung ab. Je größer die Blende, desto größer der Wert des Feeds. Der Vorschub beträgt häufig 0,3 bis 1 mm/U, wenn Hochgeschwindigkeitsstahl-Reibahlen zur Bearbeitung von Stahl und Gusseisen verwendet werden.

Beim Reiben ist der Einsatz von geeignetem Kühlschmierstoff zur Kühlung, Schmierung und Reinigung erforderlich, um die Bildung von Aufbauschneiden zu verhindern und die Späne rechtzeitig abzuführen. Im Vergleich zum Schleifen und Bohren von Löchern hat das Reiben eine hohe Produktivität und es ist einfach, die Genauigkeit des Lochs sicherzustellen. aber Reiben kann den Positionsfehler der Lochachse nicht korrigieren, und die Positionsgenauigkeit des Lochs sollte durch den vorherigen Prozess garantiert werden. Reiben ist nicht geeignet für die Bearbeitung von Stufen- und Sacklöchern.

Die Maßgenauigkeit des Reiblochs beträgt im Allgemeinen IT9 bis IT7, und die Oberflächenrauheit Ra beträgt im Allgemeinen 3,2 bis 0,8 μm. Für mittelgroße Bohrungen mit hohen Genauigkeitsanforderungen (z. B. IT7-Präzisionsbohrungen) ist der Prozess Bohren-Aufweiten-Reiben ein typischer, in der Produktion üblicher Bearbeitungsplan.

Langweilig

Bohren ist ein Bearbeitungsverfahren, bei dem Schneidwerkzeuge verwendet werden, um das vorgefertigte Loch zu vergrößern. Die Bohrarbeiten können auf einer Bohrmaschine oder einer Drehbank durchgeführt werden.

1. Langweilige Methode

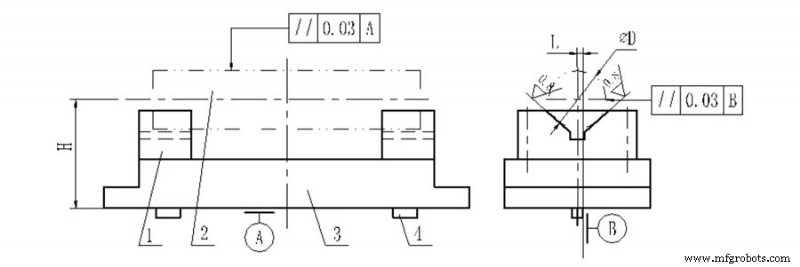

Beim Bohren gibt es drei verschiedene Bearbeitungsmethoden.

(1) Das Werkstück dreht sich und das Werkzeug führt eine Vorschubbewegung aus. Das meiste Bohren auf einer Drehmaschine gehört zu dieser Bohrmethode. Das Prozessmerkmal ist:Die Achslinie des Lochs nach der Bearbeitung stimmt mit der Rotationsachse des Werkstücks überein, die Rundheit des Lochs hängt hauptsächlich von der Rotationsgenauigkeit der Werkzeugmaschinenspindel ab und der axiale geometrische Fehler des Lochs hängt hauptsächlich ab auf der Werkzeugvorschubrichtung relativ zur Rotationsachse des Werkstücks Die Lagegenauigkeit. Dieses Bohrverfahren eignet sich für die Bearbeitung von Löchern mit Anforderungen an die Koaxialität mit der äußeren Kreisfläche.

(2) Das Werkzeug dreht sich und das Werkstück bewegt sich im Vorschub. Die Spindel der Bohrmaschine treibt das Bohrwerkzeug zur Drehung an, und der Arbeitstisch treibt das Werkstück in Vorschubbewegung an.

(3) Das Werkzeug dreht sich und führt eine Vorschubbewegung aus. Diese Bohrmethode ist an Bohren gewöhnt. Die Überhanglänge der Bohrstange wird geändert, und die Verformung der Bohrstange wird ebenfalls geändert. Das Loch in der Nähe des Spindelstocks ist groß und das Loch ist weit vom Spindelstock entfernt. Der Lochdurchmesser ist klein und bildet ein Kegelloch. Außerdem nimmt der Überhang der Bohrstange zu, und die Biegeverformung der Spindel aufgrund ihres Eigengewichts nimmt ebenfalls zu, und die Achse des bearbeiteten Lochs wird entsprechend gebogen. Dieses Bohrverfahren ist nur für die Bearbeitung kürzerer Löcher geeignet.

2. Diamantbohren

Im Vergleich zum allgemeinen Aufbohren zeichnet sich das Diamantbohren durch eine geringe Menge an Gegenwerkzeugen, einen kleinen Vorschub und eine hohe Schnittgeschwindigkeit aus. Es kann eine hohe Bearbeitungsgenauigkeit (IT7 ~ IT6) und eine sehr glatte Oberfläche (Ra beträgt 0,4 ~ 0,05 μm) erzielt werden. Das Diamantbohren wurde ursprünglich mit Diamantbohrwerkzeugen bearbeitet und wird heute im Allgemeinen mit Hartmetall-, CBN- und synthetischen Diamantwerkzeugen bearbeitet. Hauptsächlich verwendet für die Bearbeitung von NE-Metallwerkstücken, aber auch für die Bearbeitung von Gusseisen- und Stahlteilen.

Die üblicherweise verwendeten Schnittparameter für das Diamantbohren sind:Die Menge des Rückschneidens beträgt 0,2 bis 0,6 mm für das Vorbohren und 0,1 mm für das Endbohren; die Vorschubgeschwindigkeit beträgt 0,01 bis 0,14 mm/r; Die Schnittgeschwindigkeit beträgt 100 ~ 250 m / min bei der Bearbeitung von Gusseisen. Sie beträgt 150 bis 300 m/min für Stahl und 300 bis 2000 m/min für Nichteisenmetalle.

Damit beim Diamantbohren eine hohe Bearbeitungsgenauigkeit und Oberflächengüte erreicht werden kann, muss die eingesetzte Werkzeugmaschine (Diamantbohrmaschine) eine hohe geometrische Genauigkeit und Steifigkeit aufweisen. Die Spindel der Werkzeugmaschine trägt häufig verwendete Präzisions-Schrägkugellager oder hydrostatische Gleitlager und sich mit hoher Geschwindigkeit drehende Teile. Es muss genau ausbalanciert sein; Darüber hinaus muss die Bewegung des Vorschubmechanismus sehr stabil sein, um sicherzustellen, dass der Tisch eine reibungslose Vorschubbewegung bei niedriger Geschwindigkeit ausführen kann.

Diamantbohren hat eine gute Verarbeitungsqualität und eine hohe Produktionseffizienz. Es wird häufig bei der Endbearbeitung von Präzisionsbohrungen in der Massenproduktion verwendet, z. B. Motorzylinderbohrungen, Kolbenbolzenbohrungen und Spindelbohrungen an Spindelkästen von Werkzeugmaschinen. Es sollte jedoch beachtet werden, dass bei der Verwendung von Diamantbohren zur Bearbeitung von Eisenmetallprodukten nur Bohrwerkzeuge aus Hartmetall und CBN verwendet werden können und Bohrwerkzeuge aus Diamant nicht verwendet werden können, da die Kohlenstoffatome in Diamant eine große Affinität haben mit Eisengruppenelementen. , Standzeit ist gering.

3. Bohrwerkzeug

Bohrwerkzeuge können in einschneidige Bohrwerkzeuge und zweischneidige Bohrwerkzeuge unterteilt werden.

4. Prozesseigenschaften und Anwendungsbereich des Bohrens

Verglichen mit dem Bohr-Aufweit-Reib-Prozess ist die Öffnungsgröße nicht durch die Werkzeuggröße begrenzt, und das Bohren hat eine starke Fehlerkorrekturfähigkeit. Die Abweichung der ursprünglichen Lochachse kann durch mehrere Durchgänge korrigiert werden, wodurch die Bohr- und Positionierfläche eine hohe Positionsgenauigkeit beibehalten.

Verglichen mit dem Außenkreis des Autos sind die Wärmeableitungs- und Spanabfuhrbedingungen aufgrund der geringen Steifigkeit und großen Verformung des Werkzeughaltersystems nicht gut, die thermische Verformung des Werkstücks und des Werkzeugs ist relativ groß und die Verarbeitung Qualität und Produktionseffizienz des Bohrens sind nicht so hoch wie der äußere Kreis des Autos. .

Basierend auf der obigen Analyse ist ersichtlich, dass das Bohren einen breiten Verarbeitungsbereich hat und Löcher verschiedener Größen und unterschiedlicher Genauigkeitsniveaus bearbeiten kann. Bei Bohrungen und Lochsystemen mit größeren Durchmessern, hohen Maß- und Positionsgenauigkeitsanforderungen ist das Aufbohren fast die einzige Bearbeitungsmethode. Die Bearbeitungsgenauigkeit beim Bohren beträgt IT9~IT7. Das Aufbohren kann auf Werkzeugmaschinen wie Bohrmaschinen, Drehbänken, Fräsmaschinen usw. durchgeführt werden. Es hat die Vorteile der Mobilität und Flexibilität und ist in der Produktion weit verbreitet. In der Massenproduktion werden zur Verbesserung der Bohreffizienz häufig Bohrwerkzeuge verwendet.

Honlöcher

1. Honprinzip und Honkopf

Honen ist eine Methode, bei der ein Honkopf mit einem Schleifstab (Schleifstein) verwendet wird, um das Loch zu glätten. Während des Honens ist das Werkstück fixiert und der Honkopf wird von der Spindel der Werkzeugmaschine angetrieben, um sich zu drehen und eine lineare Hin- und Herbewegung auszuführen. Beim Honen wirkt der Schleifstab mit einem gewissen Druck auf die Oberfläche des Werkstücks, um eine sehr dünne Materialschicht von der Oberfläche des Werkstücks zu schneiden, und die Schneidspur ist ein Kreuznetz. Um die Flugbahn der Schleifkörner nicht wiederholbar zu machen, sollten die Anzahl der Umdrehungen pro Minute der Drehbewegung des Honkopfs und die Anzahl der hin- und hergehenden Hübe pro Minute des Honkopfs zueinander prim sein.

Der Schnittwinkel der Hontrajektorie hängt mit der Hin- und Herbewegungsgeschwindigkeit des Honkopfes und dem Bild der Umfangsgeschwindigkeit zusammen. Die Größe des Winkels beeinflusst die Qualität und Effizienz des Honprozesses. Um den Abtransport von abgebrochenen Schleifkörnern und Spänen zu erleichtern, die Schnitttemperatur zu senken und die Bearbeitungsqualität zu verbessern, sollte beim Honen ausreichend Kühlschmierstoff verwendet werden.

Um die Wand des zu bearbeitenden Lochs gleichmäßig zu bearbeiten, muss der Hub der Sandstange einen Überlaufbetrag an beiden Enden des Lochs überschreiten. Um eine gleichmäßige Honzugabe zu gewährleisten und den Einfluss von Rotationsfehlern der Werkzeugmaschinenspindel auf die Bearbeitungsgenauigkeit zu reduzieren, werden der Honkopf und die Werkzeugmaschinenspindel meistens schwimmend verbunden.

Die radiale Expansions- und Kontraktionseinstellung der Honkopf-Schleifstange hat verschiedene Strukturen, wie z. B. manuell, pneumatisch und hydraulisch.

2. Prozesseigenschaften und Anwendungsbereich des Honens

1) Honen kann eine hohe Maßgenauigkeit und Formgenauigkeit erreichen, und die Bearbeitungsgenauigkeit beträgt IT7 ~ IT6. Die Rundheits- und Zylindrizitätsfehler des Lochs können innerhalb des Bereichs kontrolliert werden, aber das Honen kann die Positionsgenauigkeit des bearbeiteten Lochs nicht verbessern.

2) Durch Honen kann eine hohe Oberflächenqualität erzielt werden, die Oberflächenrauheit Ra beträgt 0,2 bis 0,25 μm und die Tiefe der metamorphen Defektschicht des Oberflächenmetalls ist mit 2,5 bis 25 μm extrem gering

3) Im Vergleich zur Schleifgeschwindigkeit ist die Umfangsgeschwindigkeit des Honkopfs nicht hoch (vc =16 ~ 60 m / min), aber aufgrund der großen Kontaktfläche zwischen der Sandstange und dem Werkstück ist die Hin- und Herbewegungsgeschwindigkeit relativ hoch ( va=8~20m/min), also hat das Honen immer noch eine höhere Produktivität.

Das Honen wird häufig bei der Bearbeitung von Präzisionsbohrungen in Motorzylinderbohrungen und verschiedenen hydraulischen Vorrichtungen in der Massenproduktion im großen Maßstab eingesetzt. Der Durchmesserbereich ist im Allgemeinen oder größer, und es können tiefe Löcher mit einem Aspektverhältnis von mehr als 10 verarbeitet werden. Das Honen eignet sich jedoch nicht für die Bearbeitung von Löchern an NE-Metallwerkstücken mit größerer Plastizität, noch kann es Löcher mit Keilnuten, Keillöchern usw. bearbeiten.

Lacon

1. Räum- und Räumwerkzeug

Räumen ist ein hochproduktives Endbearbeitungsverfahren, das auf einer Räummaschine mit einer speziellen Räumnadel durchgeführt wird. Räummaschinen werden in horizontale Räummaschinen und vertikale Räummaschinen unterteilt, wobei horizontale Räummaschinen am gebräuchlichsten sind.

Beim Räumen führt die Räumnadel nur eine langsame lineare Bewegung (Hauptbewegung) aus. Die Anzahl der gleichzeitig arbeitenden Zähne der Räumnadel sollte generell nicht kleiner als 3 sein, da sonst die Räumnadel unruhig arbeitet und es leicht zu Ringwellen auf der Oberfläche des Werkstücks kommen kann. Um zu verhindern, dass die Räumnadel aufgrund zu hoher Räumkraft bricht, sollte die Anzahl der gleichzeitig arbeitenden Zähne im Allgemeinen 6-8 nicht überschreiten, wenn die Räumnadel arbeitet.

Für das Räumen gibt es drei verschiedene Räumverfahren, die wie folgt beschrieben werden:

1) Lagenräumen Charakteristisch für dieses Räumverfahren ist, dass die Räumnadel Schicht für Schicht die Bearbeitungszugabe des Werkstücks schneidet. Um den Spanbruch zu erleichtern, sind die Fräserzähne mit ineinandergreifenden Spanteilerrillen geschliffen. Nach dem Schichträumverfahren konstruierte Räumnadeln werden als gewöhnliche Räumnadeln bezeichnet.

2) Blockräumen. Das Merkmal dieses Räumverfahrens besteht darin, dass jede Metallschicht auf der bearbeiteten Oberfläche aus einem Satz von Zähnen besteht, die im Wesentlichen die gleiche Größe haben, jedoch mit ineinandergreifenden Zähnen (normalerweise besteht jede Gruppe aus 2-3 Zähnen), die herausgeschnitten wurden. Jeder Zahn schneidet nur einen Teil einer Metallschicht. Räumnadeln, die nach dem Blockräumverfahren konstruiert sind, werden Räumnadeln genannt.

3) Umfassendes Räumen Dieses Verfahren konzentriert die Vorteile des Schicht- und Blockräumens. Der grobe Zahnteil übernimmt das Blockräumen und der feine Zahnteil das geschichtete Räumen. Dies kann die Länge der Räumnadel verkürzen, die Produktivität steigern und eine bessere Oberflächenqualität erzielen. Räumnadeln, die nach der umfassenden Räummethode konstruiert sind, werden als umfassende Räumnadeln bezeichnet.

2. Verfahrenseigenschaften und Anwendungsbereich des Räumens

1) Die Räumnadel ist ein mehrschneidiges Werkzeug, das das Schruppen, Schlichten und Glätten des Lochs nacheinander in einem Räumhub mit hoher Produktionseffizienz durchführen kann.

2) Die Präzision des Räumens hängt hauptsächlich von der Präzision der Räumnadel ab. Unter normalen Bedingungen kann die Präzision des Räumens IT9~IT7 erreichen und die Oberflächenrauheit Ra kann 6,3~1,6 μm erreichen.

3) Wenn das Loch gezogen wird, wird das Werkstück durch das bearbeitete Loch selbst positioniert (der vordere Teil des Räumwerkzeugs ist das Positionierungselement des Werkstücks), und das Loch ist nicht einfach, die gegenseitige Positionsgenauigkeit des Lochs und anderer sicherzustellen Oberflächen; für Rotationen, die eine Koaxialität der Innen- und Außenflächen erfordern. Bei der Bearbeitung von Körperteilen werden oft zuerst Löcher gezeichnet und dann andere Flächen bearbeitet, wobei das Loch als Positionierungsreferenz verwendet wird.

4) Die Räumnadel kann nicht nur runde Löcher bearbeiten, sondern auch geformte Löcher und Keillöcher bearbeiten.

5) Die Räumnadel ist ein Werkzeug mit fester Größe mit komplexer Form und hohem Preis, das nicht für die Bearbeitung großer Löcher geeignet ist.

Ziehlöcher werden üblicherweise in der Massenproduktion verwendet, um Durchgangslöcher an kleinen und mittelgroßen Teilen mit einem Durchmesser von 10 bis 80 mm und einer Lochtiefe zu bearbeiten, die das 5-fache des Durchmessers nicht überschreitet.

Herstellungsprozess

- Was ist der Unterschied zwischen Cloud und Virtualisierung?

- Was ist der Unterschied zwischen Sensor und Wandler?

- Der Unterschied zwischen Kohlefaser und Glasfaser

- Was ist der Unterschied zwischen FRP und Fiberglas?

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Der Unterschied zwischen Gleichstrom- und Wechselstrommotoren

- Der Unterschied zwischen Schnellarbeitsstahl und Wolframstahl

- Unterschied zwischen Bohren, Bohren und Reiben

- Den Unterschied zwischen Metallen und Nichtmetallen verstehen

- Der Unterschied zwischen Druck und Durchfluss