Auswahl des Bearbeitungspositionierungsbezugspunkts für CNC-Präzisionsteile

Während des Bearbeitungsprozesses des CNC-Bearbeitungszentrums bestimmt die Auswahl des Positionierungsdatums die Qualität der Teile, was einen großen Einfluss darauf hat, ob die Anforderungen an die Maßhaltigkeit und die gegenseitige Orientierungsgenauigkeit der Teile garantiert werden können. sowie die Organisation der Bearbeitungsreihenfolge zwischen den Oberflächen der Teile. Wenn das Werkstück mit einer Halterung installiert wird, wirkt sich die Auswahl des Positionierungsbezugspunkts auch auf die Komplexität der Halterungsstruktur aus. Dies erfordert, dass die Spannvorrichtung nicht nur große Schnittkräfte aufnimmt, sondern auch die Anforderungen an die Positioniergenauigkeit erfüllt. Daher ist die Auswahl des Positionierungsdatums ein sehr wichtiges Prozessthema.

Die Positionsreferenz wird in Feinreferenz und Grobreferenz unterteilt:Die Grobreferenz verwendet die unbearbeitete Oberfläche des Rohlings als Positionsreferenz. Der Feinbezug nimmt die bearbeitete Oberfläche als Positionierungsbezug.

Das Prinzip der Auswahl eines guten Benchmarks

(1) Das Prinzip der Datumskoinzidenz:Die Oberflächendesigndaten sollten nach der Verarbeitung so genau wie möglich sein, um Positionierungsfehler zu vermeiden, die durch Datenfehlausrichtung verursacht werden.

(2) Das Prinzip des einheitlichen Bezugspunkts:Um die relative Positionsgenauigkeit zwischen den bearbeiteten Oberflächen zu gewährleisten, sollten so viele Oberflächen wie möglich auf dem Werkstück so weit wie möglich mit demselben Satz feiner Bezugspunkte bearbeitet werden.

(3) Gegenseitiges Bezugsprinzip von Werkstückbearbeitungsflächen:Das wiederholte Bearbeitungsverfahren zweier Bearbeitungsflächen kann als gegenseitige Referenz verwendet werden.

(4) Selbstbasiertes Benchmark-Prinzip:Einige Oberflächenveredelungsverfahren erfordern kleine und gleichmäßige Verarbeitungstoleranzen, wobei häufig die bearbeitete Oberfläche selbst als Genauigkeits-Benchmark verwendet wird.

Die oben genannten vier Grundsätze für die Auswahl eines genauen Benchmarks sind manchmal nicht gleichzeitig zu erfüllen und müssen entsprechend der tatsächlichen Situation entschieden werden.

Prinzipien für die Auswahl grober Benchmarks

(1) Der grobe Bezugspunkt sollte bei der ersten Werkstückbearbeitung verwendet werden. Ob der Rohbezug richtig gewählt ist, wirkt sich nicht nur auf die Bearbeitung des ersten Prozesses aus, sondern hat großen Einfluss auf den gesamten Prozess des Werkstücks.

(2) Das Prinzip der vernünftigen Verteilung von Bearbeitungstoleranzen:Die Bearbeitungszugabe auf der Oberfläche des Werkstücks sollte gleichmäßig gehalten werden, und die wichtige Oberfläche sollte als grober Bezugspunkt verwendet werden.

(3) Prinzip der leichten Spannung:Um die Positionierung des Werkstücks zu stabilisieren und die Spannung zuverlässig ist, muss der gewählte ungefähre Bezugspunkt möglichst glatt und sauber sein, ohne Blitzeinschläge, und es muss eine ausreichende Auflagefläche berücksichtigt werden Schmiedeschnitte oder andere Mängel.

Wie wird bei der Bearbeitung von Teilen mit einem CNC-Bearbeitungszentrum das Positionierungsdatum ausgewählt?

- Der ausgewählte Bezugspunkt sollte in der Lage sein, eine genaue Positionierung des Werkstücks, ein bequemes Be- und Entladen des Werkstücks, ein bewegliches Positionieren und Spannen des Werkstücks, ein zuverlässiges Spannen und eine einfache Vorrichtungsstruktur sicherzustellen.

- Der vom CNC-Bearbeitungszentrum ausgewählte Benchmark und die verschiedenen Skalenoperationen jedes Bearbeitungsteils sind einfach, und die Skalenkettenberechnung wird minimiert, um die Berechnungsverknüpfung und Berechnungsfehler zu verhindern oder zu reduzieren.

- Stellen Sie die Bearbeitungsgenauigkeit sicher. Die folgenden Richtlinien sollten befolgt werden, wenn das Positionierungsdatum des Teils im Detail bestätigt wird:

(1) Der Ursprung des Werkstückkoordinatensystems, d. h. der „Programmiernullpunkt“, und der Bezugspunkt der Werkstückpositionierung müssen nicht unbedingt zusammenfallen, es muss jedoch eine bestätigte geometrische Verbindung zwischen beiden bestehen. Die Auswahl des Ursprungs des Werkstückkoordinatensystems berücksichtigt hauptsächlich die Bequemlichkeit des Programmierens und Messens. Bei Teilen mit hohen Anforderungen an die Maßgenauigkeit sollte bei der Bestätigung des Positionsbezugs berücksichtigt werden, ob der Koordinatenursprung des CNC-Bearbeitungszentrums durch den Positionsbezug genau gemessen werden kann.

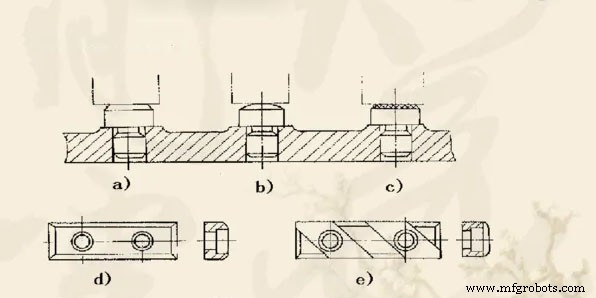

(2) Beim Bearbeiten des Datums und Abschließen der Bearbeitung jeder Station auf dem CNC-Bearbeitungszentrum muss bei der Auswahl des Positionierungsdatums die Fertigstellung so vieler Bearbeitungsinhalte wie möglich berücksichtigt werden. Aus diesem Grund ist es notwendig, die Positionierungsmethode zu berücksichtigen, die für alle zu bearbeitenden Oberflächen geeignet ist. Für den Kasten zum Beispiel ist es am besten, eine Positionierungsmethode mit zwei Stiften auf einer Seite zu verwenden, damit das Werkzeug andere Oberflächen bearbeiten kann.

(3) Versuchen Sie, den Planungsbezug auf dem Teil als Positionierungsbezug zu wählen. Dies erfordert, dass während der Grobbearbeitung berücksichtigt wird, welche Art von grobem Datum verwendet wird, um alle Seiten des feinen Datums zu bearbeiten, d. h. jedes im CNC-Bearbeitungszentrum verwendete Positionierungsdatum sollte in der vorherigen allgemeinen Werkzeugmaschine oder anderen Werkzeugmaschinen bearbeitet werden. so dass es einfach ist sicherzustellen, dass jede Arbeit abgeschlossen ist. Die Präzisionsbeziehung zwischen den Bit-bearbeiteten Oberflächen.

(4) Wenn die Positionierungsreferenz und die Konstruktionsreferenz von Teilen des CNC-Bearbeitungszentrums schwer zusammenfallen, sollten die Montagezeichnungen sorgfältig analysiert werden, um die Konstruktionsfunktion der Teilekonstruktionsreferenz sowie die Form und Position zwischen der Positionierungsreferenz und dem zu bestätigen Design-Referenz sollte durch die Berechnung der Standard-Kette genau angegeben werden. Der Umfang des öffentlichen Dienstes gewährleistet die Bearbeitungsgenauigkeit

(5) Wenn die Stationsbearbeitung einschließlich des Planungs-Benchmarks nicht gleichzeitig auf dem CNC-Bearbeitungszentrum abgeschlossen werden kann, sollte der Positionierungs-Benchmark so weit wie möglich mit dem Planungs-Benchmark übereinstimmen. Gleichzeitig ist zu bedenken, dass nach Verwendung dieser Referenzpositionierung die Bearbeitung aller wichtigen Präzisionsteile in einer Aufspannung abgeschlossen werden kann.

Herstellungsprozess

- Leitfaden zur Materialauswahl für die CNC-Bearbeitung

- Arten von Oberflächenveredelungen für die CNC-Bearbeitung

- So konstruieren Sie Teile für die CNC-Bearbeitung

- CNC-Drehautomat für Präzisionsteile

- Bearbeitung von Motorradteilen:Kundenspezifische CNC-bearbeitete Teile für Motorräder

- 7 Tipps für bessere CNC-bearbeitete Teile

- Eine Kurzanleitung für die Präzisionsbearbeitung von Metallteilen

- CNC-Bearbeitungszentren für die Präzisions-Metallentfernung

- 5 Dinge, die Sie für die Anforderung eines CNC-Bearbeitungsangebots vorbereiten sollten

- Teile, die durch Präzisions-CNC-Bearbeitungsprozesse hergestellt werden