Häufige Fehler und ihre Lösung in verschiedenen Blechprozessen

Die Blechfertigung ist einer der beliebtesten Prozesse zur Erstellung von Prototypen und Produktionsteilen. Es hilft bei der Herstellung mehrerer langlebiger Teile, von Prototypen in kleinen Stückzahlen bis hin zu Teilen in der Großserie. Dieses Verfahren wird häufig in einer Vielzahl von Branchen eingesetzt, darunter Automobil, Luft- und Raumfahrt und Bauwesen.

Es gibt viele verschiedene Arten von Blechprozessen, aber jeder kann seine eigenen einzigartigen Fehler aufweisen. In diesem Blogbeitrag werfen wir einen Blick auf einige der häufigsten Blechfehler und ihre Lösungen in verschiedenen Prozessen.

Was sind Blechherstellungsprozesse?

Blechherstellungsverfahren sind solche, die die ursprüngliche Form eines Blechs verändern, um ein gezogenes Teil mit der gewünschten Dicke herzustellen. Sie können in drei Hauptkategorien unterteilt werden:

Schneiden

Trennverfahren an Blechen können weiter unterteilt werden in solche, die mit Scherkräften arbeiten (z. B. Scheren, Stanzen, Stanzen) und solche, die dies nicht tun (z. B. Laserstrahlschneiden, Plasmaschneiden, Wasserstrahlschneiden).

Formieren

Beim Umformprozess wird das Blech in die gewünschte Form gebogen. Zu den Umformverfahren gehören Luftbiegen, Prägen und Rollformen.

Beitreten

Es ist der Prozess des Zusammenbaus verschiedener Blechkomponenten, um das gewünschte Produkt zu erzielen. Zu den Fügeverfahren gehören Schweißen, Löten, Nieten, Schrauben und die gängigste Methode – die Verwendung von Nahtverbindungen.

Wie bei jedem anderen Herstellungsprozess können bei den resultierenden Produkten mehrere Mängel auftreten, die ihre Produktivität, Qualität und Eigenschaften beeinträchtigen können. Hier sind einige häufige Mängel im Blechherstellungsprozess und wie sie behoben werden können.

Blechschneid-/Scherfehler und Lösungen

Blechschneiden bezieht sich auf das Aufbringen einer erheblichen Kraft auf das Blech, die schließlich dazu führt, dass es in Teile zerbricht. Die gebräuchlichste Methode zum Schneiden ist das Scheren, bei dem eine Scherkraft ausgeübt wird, die größer ist als die endgültige Scherfestigkeit des Materials, wodurch es an dieser Stelle versagt und sich trennt.

Häufige Fehler sind:

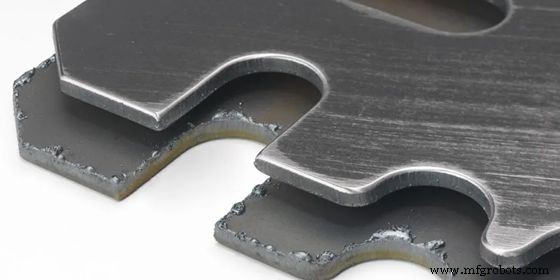

1. Grate und verformte Kanten

Gratkanten sind scharfe, unebene Metallteile, die an einem geschnittenen Metallwerkstück haften bleiben. Sie entstehen normalerweise durch stumpfe Klingen oder deren falsche Positionierung. Ein zu großer Abstand zwischen den Klingen führt dazu, dass sie reißen anstatt zu scheren, während ein kleinerer Abstand verhindert, dass die Klingen durch das Material schneiden und Grate erzeugen.

In ähnlicher Weise entstehen deformierte Kanten durch fehlerhaften Klemmdruck zusätzlich zu der falschen Positionierung der Klingen.

Um dies zu verhindern, kann im Handbuch der Schermaschine nachgeschlagen werden, um den richtigen Abstand und Klemmdruck entsprechend der Materialart und -dicke zu erhalten.

2. Verdrehen

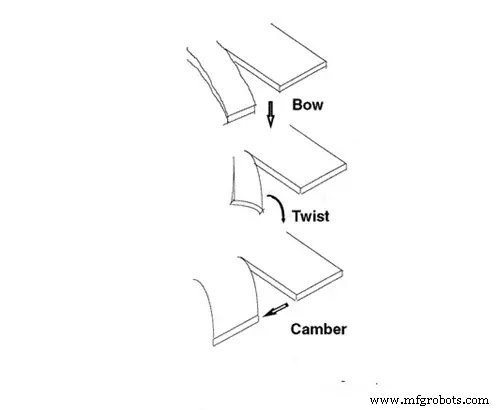

Nach Abschluss eines Schervorgangs kann das Metall eine gewisse Verdrehung entlang seiner Achse erfahren haben. Dies wird durch das Schneiden von zu schmalen Streifen oder die Verwendung des falschen Spanwinkels verursacht. Dies kann vermieden werden, indem der Spanwinkel in Abhängigkeit von den Eigenschaften, der Geometrie und den Schnittparametern des Blechs angepasst wird.

3. Sturz

Wölbung wird beobachtet, wenn das Blechwerkstück entlang seiner Breite eine unterschiedliche Dicke aufweist. Dies tritt auf, wenn es sich in horizontaler Richtung bewegt, ohne sich jedoch an seinen Kanten zu verdrehen oder anzuheben. Das Ergebnis ist ein konkaves, konvexes und dreieckiges Metall. Dieser Fehler kann frühzeitig minimiert werden, indem die Richtung der Metallkörner verschoben und der Spanwinkel verändert wird.

4. Verbeugung

Verbiegung tritt auf, wenn sich die Kanten aufgrund unangemessener Scherung leicht aus der Ebene erheben. Es wird häufig in langen, schmalen, dünnen Blättern beobachtet. Um dies zu überwinden, sollte der Spanwinkel so weit wie möglich verringert werden, und das Blech muss mit Rückenstütze gehalten werden.

Blechstanzfehler und Lösungen

Der Blechstanzprozess ist ein Kaltumformungsprozess, bei dem ein Stempel auf einer Pressmaschine verwendet wird, um einen Eindruck auf eine metallische Rohlingsform zu stanzen und so eine plastische Verformung zu bilden. Dieser Prozess kann auch von anderen Formwerkzeugen begleitet werden, um ein fertiges Teil zu erhalten, oder als Zwischenschritt.

1. Splits

Manchmal, wenn die Metallschichten über ihre Bearbeitbarkeitsgrenzen hinaus geschoben werden, beginnen sie dünner zu werden, bis die flache Schicht entlang des schwächsten Bereichs reißt. Solche Defekte werden im Blechstanzprozess als „Einschnürung“ oder „Spaltung“ bezeichnet.

Um sicherzustellen, dass dies nicht auftritt, sollte eine Umformsimulationssoftware verwendet werden, um das Blech zu analysieren, bevor der Vorgang gestartet wird. Darüber hinaus können auch die Überprüfung des Formradius und der Tiefeneinstellungen, der Art und Dicke des Materials sowie der Wärmebehandlungstechniken helfen, diese Fehler zu vermeiden.

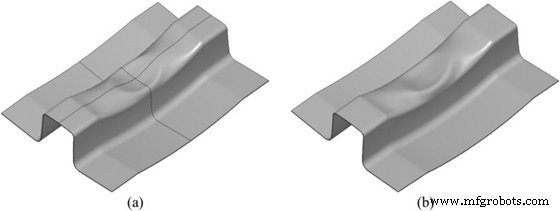

2. Falten

Wenn die von der Verarbeitungsausrüstung aufgebrachten Druckbelastungsbedingungen das Blech auf sich selbst drücken, wird die lineare Kraft nach innen gedrückt, bis ein faltiger Flansch entsteht und die innere Geometrie beschädigt wird.

Solchen Fehlern kann entgegengewirkt werden, indem die Bleche gestreckt oder gezogen werden, anstatt sie zu formen. Darüber hinaus können Ziehsicken, Ziehbinder und Blöcke verwendet werden, wenn die Folie ein kompliziertes geometrisches Profil hat. Darüber hinaus helfen Zugsicken dabei, den Metallfluss in den Formhohlraum zu kontrollieren.

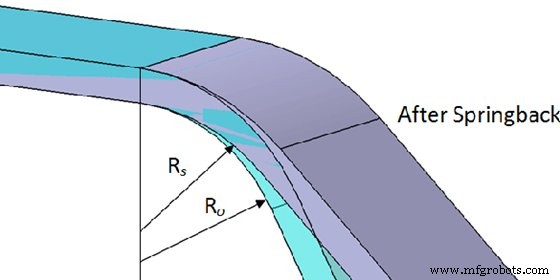

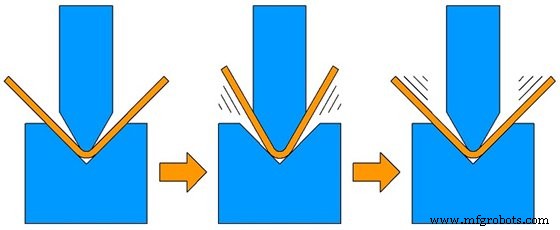

3. Rückfederung

Wenn der Biegeradius unter den von der Biegeausrüstung vorgegebenen Wert fällt, wird die gewünschte Form nicht erreicht. Dies wird als Rückfederung oder Endteilabweichung aufgrund eines falschen Prozesses bezeichnet.

Um diese Fehler zu korrigieren, schließen Sie eine Überbiegungs- oder Überkompensationseinstellung ein. Dadurch wird jedoch der elastische Verformungsfehler nicht beseitigt, sondern die Steifigkeit des Teils durch positive Dehnung erhöht.

Blechbiegefehler und Lösungen

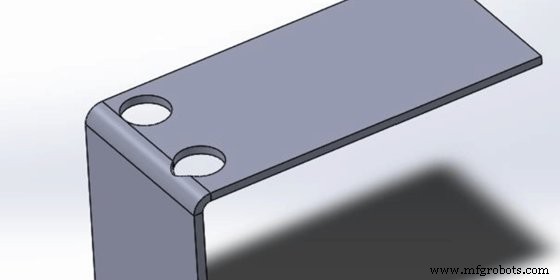

Das Blechbiegen ist aufgrund seiner Fähigkeit, eine Vielzahl von Teilegeometrien ohne Werkzeug zu ziehen, sowie aufgrund schneller Vorlaufzeiten, hoher Wiederholbarkeit und Automatisierung ein wichtiger Blechprozess. Es ermöglicht auch die Herstellung von Produkten aus einem Metallstück unter Verwendung von plastischer Verformung, im Gegensatz zu mehreren Teilen, die durch Schweißen oder Nieten zusammengefügt werden, was zu geringeren Kosten, verbesserter Festigkeit und vereinfachter Montage führt.

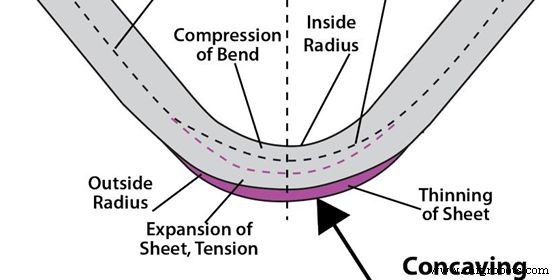

1. Risse im Biegewinkel

Die beiden Hauptgründe für Risse in einem gezogenen Teil sind eine schlechte Biegsamkeit des Metalls und ein sehr kleiner Biegeradius.

Um das Auftreten dieser Defekte zu vermeiden, verwenden Sie weichere Metalle oder erhöhen Sie ihre Verformbarkeit, indem Sie sie erhitzen und dann langsam abkühlen.

2. Instabiler Biegewinkel

Hauptursachen für solche Fehler sind unzureichender Materialdruck und unregelmäßiger Biegedruck, der unregelmäßiges Druckbeulen verursacht. Asymmetrische konvex-konkave Formrundungen können ebenfalls zu diesem Problem beitragen.

Um dies zu lösen, erhöhen Sie die Abstützkraft und gleichen Sie das Spiel in der konvex-konkaven Matrizenverrundung aus.

3. Lochverformung

Die Position des Lochs kann durch die Reibung zwischen der konkaven Werkzeugoberfläche und der Außenfläche während des Biegevorgangs verformt werden.

Solche Defekte können behoben werden, indem der Druck der Auswerferplatte erhöht oder dieser Platte eine harte Stelle hinzugefügt wird, um die Reibung zwischen den oben genannten Oberflächen zu erhöhen, damit sie nicht gleiten.

4. Unebener konkaver Stückboden

Solche Defekte werden normalerweise durch die Verwendung einer Auswurfvorrichtung verursacht, aufgrund unzureichender Kraft oder unebenem Material.

Achten Sie deshalb darauf, dass die Ausstoßvorrichtung auf das richtige Kraftmaß eingestellt oder ganz entfernt wird und dass das Material vor Beginn des Biegevorgangs gleichmäßig eingeebnet wird.

5. Nicht parallele Biegung zur Mitte der Löcher

Dieser Fehler wird dadurch verursacht, dass die Biegehöhe unter der minimalen Biegehöhengrenze liegt, was dazu führt, dass sich die Kurve ausdehnt und verzerrt wird.

Durch einfaches Erhöhen der Höhe des Biegestücks oder des Materials werden diese Arten von Fehlern behoben.

Blechschweißfehler und Lösungen

Schweißen wird üblicherweise verwendet, um zwei oder mehr Blechteile miteinander zu verbinden. Ob MIG-Schweißen (Gas-Metall-Lichtbogenschweißen), WIG-Schweißen (Gas-Wolfram-Lichtbogenschweißen), Shielded Metal Arc-Schweißen (SMAW) oder Fülldraht-Lichtbogenschweißen (FCAW), mehrere Defekte können auftreten, wenn nicht die richtige Technik verwendet wird.

Häufige Mängel im Blechschweißprozess sind:

1. Spritzer

Spritzer treten auf, wenn sich Tröpfchen aus geschmolzenem Material in der Nähe des Lichtbogens bilden. Dies wird normalerweise durch hohe Ströme, falsche Polarität oder unzureichende Gasabschirmung verursacht.

Um dies zu vermeiden, reduzieren Sie den Strom und die Lichtbogenlänge und erhöhen Sie den Brenner-zu-Platte-Winkel. Auch das Reinigen der Gasdüse kann helfen.

2. Porosität

Diese Defekte werden verursacht, wenn Wasserstoff, Stickstoff und Sauerstoff im geschmolzenen Schweißbad absorbiert werden. Beim Erstarren werden sie in der Schweißnaht eingeschlossen. Fett, Feuchtigkeit, Farbe und Rost können ebenfalls Porosität verursachen.

Um dieses Problem zu vermeiden, stellen Sie sicher, dass die Plattenkanten sauber und trocken sind, verwenden Sie frisches Schweißmaterial und überprüfen Sie den Schweißbrenner auf Undichtigkeiten.

3. Unterschnitt

Undercut tritt auf, wenn hohe Spannungen oder lange Lichtbogenlängen verwendet werden. Auch die Verwendung einer falschen oder im Verhältnis zur Dicke zu großen Elektrode sowie eine hohe Bewegungsgeschwindigkeit des Brenners können dieses Problem verursachen.

Solche Fehler können vermieden werden, indem eine Elektrode in der richtigen Größe verwendet wird, sichergestellt wird, dass der Brenner langsam bewegt wird und das Halten in der Nähe der vertikalen Platte vermieden wird, wenn eine horizontale Kehlnaht hergestellt wird.

4. Risse

Risse können sich an der Schweißnaht bilden, wenn die inneren Spannungen größer sind als die Festigkeit der Schweißnaht oder des Grundmetalls (oder beider). Sie können sich im Laufe der Zeit ausbreiten und müssen daher sofort angegangen werden.

Diese Fehler können vermieden werden, indem die Kanten der Metallplatten sorgfältig gereinigt, gefeilt, geschliffen und entgratet werden, damit sie gut zusammenpassen. Es hilft auch, sicherzustellen, dass die Temperatur richtig ist, während beide Seiten des Gelenks erneut erhitzt werden.

Andere häufige Defekte in Blechoberflächen

Abgesehen von Blechumformprozessen können während des Herstellungsprozesses andere häufige Fehler auftreten.

Einige der häufigsten sind beispielsweise Oberflächenkratzer, Verunreinigungen, Dellen und Nadelstiche. Außerdem können Ungleichmäßigkeiten aufgrund hoher Zugspannungen oder Druckbeulen während des Blechherstellungsprozesses auftreten.

Manchmal kann die Kontrolle dieser Fehler schwierig sein und erfordert oft besondere Aufmerksamkeit während des Prozesses.

Besorgt über Blechdefekte? WayKen ist für Sie da

Zusammenfassend lässt sich sagen, dass Blech aufgrund seiner Fähigkeit, eine Vielzahl von Prozessen zu durchlaufen, eine entscheidende Rolle in der Fertigungsindustrie spielt. Während der Arbeit mit ihm können mehrere Fehler auftreten, die seine Nützlichkeit beeinträchtigen. Wenn Sie durch diesen Artikel wahrscheinlich das Grundwissen über Blechfehler kennen, lassen Sie jetzt einen professionellen Service den Rest erledigen!

Wir bei WayKen sind auf Rapid Prototyping und eine Vielzahl von Blechherstellungsprozessen spezialisiert, darunter Schneiden, Stanzen, Biegen und Schweißen. Wir bieten unseren Kunden auch erstklassige technische Unterstützung. Unser Expertenteam verfügt über mehr als 20 Jahre Erfahrung in der Herstellung und Qualitätssicherung, sodass Sie sicher sein können, dass Ihr Projekt richtig ausgeführt wird. Beginnen Sie noch heute und erhalten Sie innerhalb von 12 Stunden ein Angebot!

Häufig gestellte Fragen

Was ist der Unterschied zwischen Metallfolie, Blech und Platte?

Wenn die Dicke eines Metallstücks weniger als 0,2 mm (0,0079 Zoll) beträgt, wird es als Folie bezeichnet. Wenn die Dicke zwischen 0,2 mm und 6 mm (0,25 Zoll) liegt, wird es als Blech betrachtet. Wenn die Dicke mehr als 6 mm (0,25 Zoll) beträgt, handelt es sich um eine Platte.

Was sind Blechfehler?

Blechfehler sind Unvollkommenheiten, die während des Herstellungsprozesses auftreten können. Diese Defekte können durch eine Vielzahl von Faktoren verursacht werden, wie z. B. falsche Materialauswahl, schlechte Werkzeuge oder unsachgemäße Betriebsverfahren.

Ist es üblich, defekte Blechteile nachzuarbeiten?

Die Nachbearbeitung defekter Blechteile ist in vielen Branchen gang und gäbe. Dies kann verschiedene Gründe haben, wie z. B. falsche Abmessungen, beschädigtes Material oder schlechte Qualitätskontrolle. In den meisten Fällen ist es billiger und schneller, das Teil einfach zu überarbeiten, als es vollständig zu ersetzen.

Herstellungsprozess

- 5 häufige Probleme beim Metall-3D-Druck – und wie Sie sie beheben können

- Sieben Last-Mile-Lieferherausforderungen und wie man sie löst

- 9 häufige Schweißprobleme und wie man sie behebt

- 5 häufige Kranichgefahren und wie man sie vermeidet

- Häufige Fehler bei der Leiterplattenherstellung und wie man sie behebt

- Wie man diese 5 häufigen Metallscherfehler vermeidet

- Fünf häufige Metallscherfehler und Möglichkeiten, sie zu vermeiden

- 4 gängige Arten von Metallgussverfahren

- Verschiedene Arten von Blechumformprozessen

- Verschiedene Arten von Walzwerken und Defekte im gewalzten Metall