Tipps zur Vorhersage von Lagerausfällen, Messung der Schmierfilmdicke

Typischerweise gibt es zwei Möglichkeiten der Wartung von Elektromotorlagern. Eine besteht darin, sie nachzuschmieren und die andere darin, sie zu wechseln. Die Überwachung des Lagerzustands des Elektromotors ist von größter Bedeutung, um die Zuverlässigkeit zu gewährleisten. Elektromotoren sind ein Vermögenswert, der verwaltet werden muss, und die Verlängerung ihrer Lebensdauer wird einen größeren Beitrag zum Gesamtgewinn leisten. Die Vermeidung von Kollateralschäden durch Lagerausfälle von Elektromotoren ist echte Kostenvermeidung. Es gibt mehrere Möglichkeiten, den Lagerzustand zu überwachen und zu messen – Ultraschall, Temperatur, Schwingungsanalyse und Stoßimpuls, um nur einige zu nennen.

Da Schmierung die erste Verteidigungslinie zur Verlängerung der Lagerlebensdauer ist, muss die Schmierfilmdicke zwischen den Wälzkörpern und den Laufbahnen unbedingt gemessen und überwacht werden.

Schmierfilmdicke:Worauf es ankommt

Schmierung ist das entscheidende Element zwischen allen beweglichen Teilen und eine absolute Voraussetzung für Wälzlager.

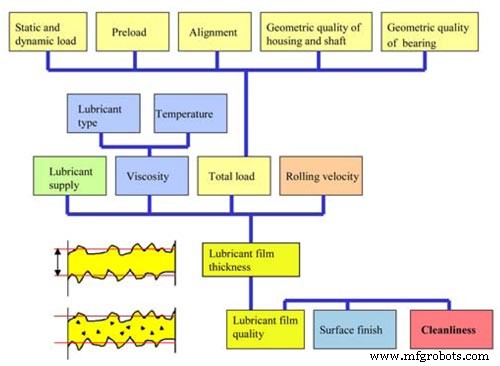

Die Frage, wie viel, wie oft und welche Schmierstoffe in Wälzlagern eingesetzt werden sollten, wird seit jeher diskutiert und diskutiert; und für viele bleibt es immer noch ein Rätsel. Die folgende Tabelle (Bild 1) zeigt die vielen Parameter bezüglich Schmierfilmdicke und Filmqualität in einem Wälzlager. Selbst „Sealed for Life“-Lager verlieren ihre Schmierfilmdicke. Zu wissen, wie viel Schmierstoff in einem abgedichteten Lager verbleibt, kann den Unterschied zwischen produktiver Betriebszeit und ungeplanten Stillstandzeiten ausmachen. Wenn Sie wissen, ob Schmiermittel in das Lager gelangt, können Sie die Lagerlebensdauer durch Optimierung der Ölfilmdicke durch die Wartung maximieren und ungeplante Ausfallzeiten vermeiden.

Die Differenzierung zwischen Lagerflächenschaden und Schmierfilmdicke als Lagerfehler ist eine messbare Funktion. Den Unterschied zu kennen ist wertvolles Wissen.

Abbildung 1.

Fallstudie Nr. 1:Maxim Corporation

- Wäscher zum Reinigen von kontaminiertem Wasser vor dem Einleiten in das Abwassersystem.

- Vier kleine 3/4-PS-Motoren mit integrierten "C"-Flächenradpumpen mit PVC-Rohrleitungen.

- Alle vier Motoren laufen gleichzeitig. (Abbildung 2.)

Nachdem wir in dieser Produktionsstätte für gedruckte Schaltungen demonstriert hatten, wie man den Lagerzustand überwacht und die Schmierfilmdicke misst, wurden wir gebeten, uns einen kleinen Wasserwäscher anzusehen. Das kreischende Geräusch eines schlechten Lagers war zu hören, aber sie konnten nicht feststellen, welches Lager das Geräusch machte. War es die Antriebsseite oder die gegenüberliegende Antriebsseite welchen Motors? Nach einer kurzen Überprüfung wurde das Lager identifiziert und sein Zustand festgestellt. Dies war ein 6204.2RS abgedichtetes Lager (ein auf Lebensdauer abgedichtetes Lager). Die Kosten betrugen etwa 9 $.

Wir verließen das Werk mit dem Versprechen, ein Angebot für ein tragbares Datenlogger-Instrument zu unterbreiten.

In der Nacht fror das Lager ein und löste den Motor aus, sodass nur noch drei Motoren liefen. Sie verloren ein Viertel der Kapazität des Systems für sauberes Wasser.

Am nächsten Tag (bevor die Reparatur durchgeführt werden konnte) erschien der Inspektor der Bay Area Environmental Protection Agency. Noch immer wurde Wasser in das Abwassersystem geleitet. Aufgrund der verringerten Kapazität erfüllte das Wasser beim Testen nicht die gereinigten Anforderungen. Die Geldstrafe betrug 32.000 $.

Das Traurige daran ist, dass sie wussten, welches Lager schlecht war. Sie wussten auch, wie schlimm es war. Wenn vorausschauende Wartung oder Zustandsüberwachung Teil ihrer normalen Betriebsabläufe gewesen wäre, wären diese Ausfallzeiten und Strafen nie passiert.

Abbildung 2.

Fall Nr. 2:Elektromotoren-Shop bei Laprino Foods

- Ein 700-PS-Elektromotor von ABB zum Antrieb eines Ventilators zum Entwässern von Milch.

ABB-Motoren empfehlen seit langem die Verwendung von Stoßimpulsen zur Messung ihrer Motorlager. Viele ABB-Motoren sind werkseitig mit SPM-Adaptern für Schnellanschlussmessungen ausgestattet.

Ein neuer ABB-Motor wurde bei Laprino Foods installiert und fiel innerhalb der Garantiezeit aus. Das Lager fror ein und verdrehte die Welle. Es war keine Schmierung im Lager.

Nach sorgfältiger Prüfung ergaben die Aufzeichnungen, dass das Wartungspersonal im Werk das Lager tatsächlich nach dem empfohlenen Zeitplan geschmiert hatte.

Die Dichtungskappe wurde von der Endglocke des Antriebsendes entfernt, wodurch das Lager zur Inspektion freigelegt wurde. Es wurde festgestellt, dass bei der Herstellung ein Bearbeitungsfehler aufgetreten ist und der Fettweg vom Fettzerk zur Lagerschmierkerbe nicht ausgerichtet war. Fett konnte nicht in das Lager gelangen. Obwohl der Schmierplan eingehalten wurde, wurde das Lager nicht vermessen, sodass niemand feststellen konnte, ob tatsächlich Schmierstoff in das Lager gelangte.

Die Produktion wurde unterbrochen, sodass ein neuer Motor aus dem Bestand der Elektromotorenwerkstatt genommen wurde, um den beschädigten Motor zu ersetzen. Vor dem Einbau des neuen Motors wurde ein Probelauf durchgeführt. Während der Motor lief, wurde eine Messung durchgeführt, während Schmiermittel (Fett) auf den Zerk aufgetragen wurde. Ohne den Motor zu zerlegen oder eine aufdringliche Aktion zu verursachen, wurde festgestellt, dass der Fettweg an der richtigen Stelle war und das Schmiermittel wirklich in das Lager gelangte. Der wahre Zustand des Lagers wurde bestimmt und die Schmierfilmdicke wurde gemessen und aufgezeichnet.

ABB hat die Garantie eingehalten. Der beschädigte Motor wurde repariert und als Ersatzteil gelagert und der neue Motor läuft noch heute. Ein Online-Überwachungssystem (MG-4) überwacht weiterhin diese Elektromotorlager von ABB.

Abbildung 3.

Fall Nr. 3:Evanite Fiber Corporation

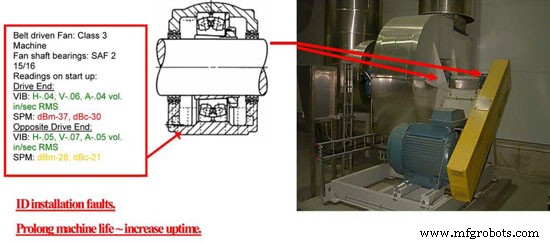

- Ein 125-PS-Motor und Riemenantrieb an einem Abluftventilator für einen Glasschleuderprozess zur Herstellung von hochdichten Filtern.

- Dieses Beispiel war nicht unbedingt am Motor, sondern an der Lüfterwelle.

Einer der häufigsten Fehler beim Einbau von Lagern, der sich auf die Schmierfilmdicke auswirkt, ist der Einbau und die Einstellung des zweireihigen Pendelrollenlagers mit kegeliger Bohrung unter Verwendung eines geteilten Kegeladapters in einer montierten Einheit (z. B. Stehlager). Obwohl dies kein Elektromotorlager ist, befindet es sich in unmittelbarer Nähe zu jedem Antriebsmotor.

Der konische Adapter wird als Keilvorrichtung verwendet, um den Zwischenring des Lagers auf der Welle zu halten. Alle Lagerhersteller haben empfohlene Spielräume für den Einsatz dieses Lagertyps. Diese Lagerart in einem Stehlagergehäuse ist bei größeren Lüfteranwendungen weit verbreitet und bei vielen anderen Anwendungen sehr beliebt.

Abbildung 4.

Wird die Kegelhülse (Adapter) durch zu starkes Anziehen der Schlüsselmutter zu weit hochgezogen (eine sehr gängige Praxis), wird die Lagerluft entfernt, wodurch die Schmierfilmdicke reduziert wird.

Obwohl diese Lager ohne offensichtlichen Fehler oder Vibrationsalarm laufen, ist die Zuverlässigkeit der Maschine gefährdet, da der Bediener das Filmdickenproblem nicht sehen kann. Die Schmierfilmdicke kann gemessen werden, um den tatsächlichen Zustand des Lagers während des Anlaufens zu bestimmen, ohne eine Basislinie zu setzen und zu treten. Das Unterscheiden von Lageroberflächenschadensfehlern und Schmierfilmdickenfehlern ist ein mächtiges Wissen.

Fall Nr. 4:Superior Lumber Company

- 25-PS-Motor, der einen Besäumer in einem Sägewerk antreibt.

Bei Standardmotoren mit Fußmontage, die in vertikaler Position montiert werden, muss die Schmierung besonders berücksichtigt werden.

Das normalerweise montierte Lager in einem horizontalen Motor trägt die Last/Querlast in der Radikalrichtung. Wenn der Motor in vertikaler Position montiert wird, erfährt das Lager mehr Axiallasten und die Schmierung läuft durch die Öffnung eines offenen oder abgeschirmten Lagers ab. Ein abgedichtetes Lager hält das Schmiermittelreservoir in der unteren Hälfte des Lagers, da das Lager bei dieser Anwendung auf der Seite liegt. Diese Position zwingt auch alle Kugeln eines Kugellagers auf eine Seite der Laufbahn, wodurch sie alle in eine stärker belastete Situation sowohl in Radial- als auch in Schubrichtung gebracht werden. Die Belastung beeinflusst die Schmierfilmdicke. Normalerweise muss ein Motor, der in dieser Position montiert ist, häufiger als empfohlen geschmiert werden.

Abbildung 5.

Zusammenfassung

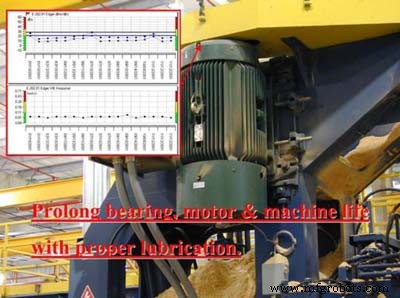

Die Möglichkeit, die Schmierfilmdicke zu messen, ist von größter Bedeutung. Eine bessere Anlagenverwaltung und Maschinenzuverlässigkeit kann erreicht werden, indem die Filmdicke sofort nach dem Einschalten der Maschine gemessen wird. Dies verlängert die Lebensdauer von Lagern und Maschinen.

Die Schmierfilmdicke in Wälzlagern ist kritisch. Es kann gemessen werden, um die richtige Schmiermenge (über/unter), die richtige Schmierstoffsorte für die richtige Aufgabe zu erkennen und zu beheben, um Installationsfehler zu erkennen und sogar die fehlende Filmdicke bei Verträglichkeit und/oder Verschmutzung zu lokalisieren Problem.

Die Kenntnis der Schmierfilmdicke in Wälzlagern, sogar einem abgedichteten Lager, ist eine messbare Information. Schmiermittel sollte aufgrund von Bedarfsanforderungen nur auf Wälzlager aufgetragen werden. Das Messen der Lagerfilmdicke vor dem Schmieren stellt sicher, dass wirklich ein Schmierbedarf besteht. Automatische Schmierstoffversorgungssysteme können die optimale Schmiermenge zum richtigen Zeitpunkt bereitstellen, wenn sie von einem Online-Messsystem gemeldet werden. Die Kenntnis der Schmierfilmdicke in Wälzlagern ist von entscheidender Bedeutung für die besten Praktiken im Anlagenmanagement. Zu wissen, worauf es bei Wälzlagern wirklich ankommt, um die Maschinenzuverlässigkeit zu gewährleisten, ist die Kenntnis der Schmierfilmdicke.

Gerätewartung und Reparatur

- Standardpraktiken vs. richtige Praktiken

- Wie Fett tötet

- Tipps zum Kauf von Bohrern/Treibern

- Einfetten oder nicht schmieren

- Der 10-Sekunden-Maß der Wartungseffektivität

- Partnerschaft für kontinuierliche Verbesserung

- So messen Sie die Dicke der Lötstoppmaske

- 8 CNC-Maschinenausfälle und Tipps zur Fehlerbehebung

- Tipps zur Auswahl von Lagermaterialien aus Bronze

- Designtipps zum Biegen von Blech