Kritikalitätsanalyse:Was sie ist und warum sie wichtig ist

Kritikalitätsanalyse ist definiert als der Prozess, bei dem Assets eine Kritikalitätsbewertung basierend auf ihrem potenziellen Ausfallrisiko zugewiesen werden.

Was ist Kritikalitätsanalyse?

Die Kritikalitätsanalyse ist definiert als der Prozess, bei dem Vermögenswerten basierend auf ihrem potenziellen Risiko eine Kritikalitätsbewertung zugewiesen wird. Risiko ist definiert als „die Auswirkung von Unsicherheit auf Ziele“ gemäß ISO 31000:2009 – Risikomanagement – Prinzipien und Richtlinien . Da es nicht wirklich quantifiziert werden kann, werden Risiken in diesem Fall als alle möglichen Arten von Anlagenausfällen und die Auswirkungen, die ein Ausfall auf das System und den Betrieb insgesamt haben kann, verstanden. Vor diesem Hintergrund ist die Kritikalitätsanalyse eng mit einer Fehlermöglichkeits- und Auswirkungsanalyse (FMEA) und einer Fehlermöglichkeits-, Auswirkungs- und Kritikalitätsanalyse (FMECA) verbunden, auf die später eingegangen wird. Sobald eine Kritikalitätsanalyse durchgeführt wurde, wird normalerweise eine FMEA für die obersten 20 Prozent der kritischsten Assets durchgeführt.

Was ist der Zweck der Kritikalitätsanalyse?

Warum ist die Kritikalitätsanalyse wichtig? Sie hören ständig von Kritikalität – führen Sie eine Kritikalitätsanalyse durch, um Assets für einen Total Productive Maintenance (TPM)-Plan, ein zustandsbasiertes Überwachungsprogramm oder eine Ursachenanalyse von Geräten mit hoher Priorität zu priorisieren. Kritikalität spielt bei fast allen Wartungsarten eine Rolle. Es kommt auf das Risiko an und darauf, was jedes Gerät kritisch macht. Die Kritikalitätsanalyse ermöglicht es Ihnen, die potenziellen Risiken der Anlage zu verstehen, die sich auf Ihren Betrieb auswirken könnten. Es stellt sicher, dass die Zuverlässigkeit durch eine risikobasierte Lupe und nicht durch die Meinung jedes Einzelnen betrachtet wird.

Nach Angaben des Life Cycle Institute sollte ein Kritikalitätsanalysemodell mehrere Bereiche Ihres Unternehmens abdecken, darunter:

- Auswirkungen auf den Kunden

- Auswirkungen auf Sicherheit und Umwelt

- Fähigkeit, Einzelfehler zu isolieren

- Verlauf der vorbeugenden Wartung (PM)

- Verlauf der korrigierenden Wartung

- Mittlere Zeit zwischen Ausfällen (MTBF)

- Lieferzeit für Ersatzteile

- Ausfallwahrscheinlichkeit

Da das Kritikalitätsmodell mehrere Bereiche einer Organisation abdeckt, sollte eine Kritikalitätsanalyse eine unternehmensweite Anstrengung sein. Die Einbeziehung von Abteilungen, die sich mit Betrieb, Engineering, Wartung, Beschaffung sowie Arbeitssicherheit befassen, stellt sicher, dass die Analyse alle Funktionen des gesamten Betriebs berücksichtigt. Sie müssen verstehen, dass Risiken in verschiedenen Teams unterschiedlich definiert werden können. Ein vielfältiges Team, das Input liefert, hilft bei der Subjektivität der Risikozuweisung.

Die Kritikalitätsanalyse ist auch deshalb wichtig, weil sie in einer Vielzahl von Szenarien innerhalb einer Organisation verwendet werden kann. Einige dieser Szenarien könnten wie folgt aussehen:

- Ein Kritikalitätswert kann als Eingabe verwendet werden, um die endgültige Prioritätsrangfolge für Wartungsaufgaben zu bestimmen, die wiederum zusammen mit der Arbeitsauftragspriorität verwendet werden kann.

- Es kann helfen, Strategien zur Risikominderung auf hohem Niveau für bestimmte Geräte zu identifizieren. Dies könnte beispielsweise die Anwendung einer Zustandsüberwachungstechnik auf Anlagen mit hoher Kritikalität beinhalten.

- Es kann dabei helfen, die optimale Anzahl von Ersatzteilen für jedes Gerät herauszufinden.

- Es kann wertvolle Anregungen für Budgetdiskussionen liefern, sodass Geräten mit hoher Kritikalität bei Upgrades oder Austausch eine höhere Priorität eingeräumt wird.

- Die Kritikalitätsanalyse hilft Zuverlässigkeitsingenieuren, ihre Anstrengungen und Energie auf die kritischsten Anlagen zu konzentrieren.

So führen Sie eine Kritikalitätsanalyse durch

Es ist wichtig zu beachten, dass es nicht den einen definitiven Ansatz für die Durchführung einer Kritikalitätsanalyse gibt. Im Folgenden sind zwei weit verbreitete Methoden aufgeführt, eine vereinfachte Methode für den Einstieg und eine weitere tiefgreifende Methode.

Also, wo soll man anfangen? Viele Unternehmen möchten einfach nur wissen, welche Assets in eine Kritikalitätsbewertung einbezogen werden sollten. Anstatt davon auszugehen, dass alle Ihre Assets kritisch sind, erstellen Sie eine Liste der wichtigsten Assets, die Ihr Team für kritisch hält, und berechnen Sie die Kosten für Ausfallzeiten und Reparaturen. Sie könnten von den Ergebnissen überrascht sein. Zum Beispiel haben Sie möglicherweise Hunderte von Motoren in ständiger Bewegung, was ziemlich kritisch ist, aber das wichtigste Gut ist der Kessel, der Dampf erzeugt, um diese Motoren in Bewegung zu halten.

Da der Sinn dieses Ansatzes darin besteht, einen guten Ausgangspunkt zu finden, werfen wir einen Blick auf einige Handlungsschritte, die Sie unternehmen können, um mit einem Kritikalitätsplan zu beginnen.

- Stellen Sie eine Liste der zu kürzenden Assets zusammen, die 20 % aller Assets nicht überschreiten. Best Practice hierfür ist ein Verhältnis von 5 zu 1 oder höher.

- Stellen Sie ein Team von Mitarbeitern aus den Bereichen Betrieb, Wartung, Engineering und Beschaffung der Organisation zusammen, um eine Überprüfung der Anlagenausrüstung durchzuführen. Auch Gerätebediener sollten in dieses Team aufgenommen werden.

- Als nächstes ordnen Sie die Kritikalität der Assets anhand einer etablierten Formel ein. Lifetime Reliability Solutions verwendet die folgende Formel, um die finanziellen Auswirkungen eines Vermögenswerts zu bestimmen:Gerätekritikalität =Ausfallhäufigkeit (pro Jahr) x Kostenfolge ($) =Risiko ($ pro Jahr) . Die Kostenfolge in dieser Formel sind die Kosten der Produktionsausfall zuzüglich der Reparaturkosten. Wenn Sie beispielsweise viele identische Maschinen haben, kann die Maschinenausfallzeit 400 $ pro Stunde und Maschine betragen.

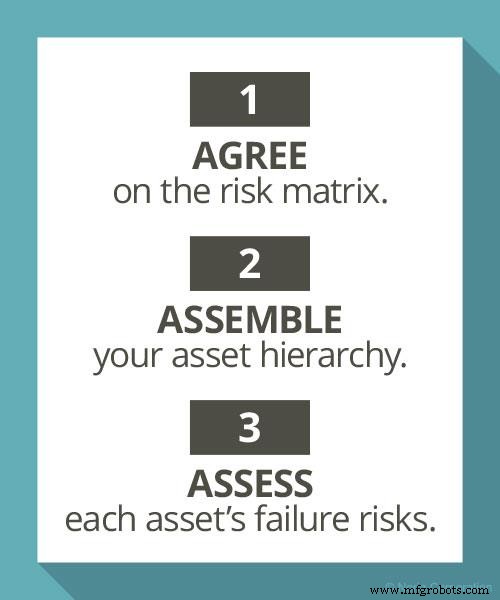

Nachdem Sie nun eine grundlegende Vorstellung davon haben, wie Sie beginnen können, schauen wir uns einen tiefergehenden, optimierten Ansatz für die Kritikalitätsanalyse an. Diese Methode umfasst drei Schritte:Vereinbaren Sie die zu verwendende Risikomatrix, stellen Sie Ihre Gerätehierarchie zusammen und bewerten Sie die Ausfallrisiken für jede Anlage.

- Risikomatrix zustimmen. Dies bezieht sich hauptsächlich auf bestehende Unternehmensrisikomatrizen und darauf, wie die meisten dieser Matrizen möglicherweise angepasst werden müssen, um eine Bewertung der Kritikalität der Ausrüstung einzubeziehen. Zwei Schlüsselbereiche, in denen Änderungen erforderlich sein könnten, sind die Vereinbarung von Risikostufen auf Unternehmens- und Geräteebene und die Kombination der sich überschneidenden Risikokategorien.

Auf Unternehmensebene kann ein Fehler, der zu einem Umsatzverlust von 1 Million US-Dollar führt, als geringfügig oder mittelmäßig angesehen werden , aber auf der Ebene des Betriebs der Ausrüstung oder der Anlage könnte es als bedeutend angesehen werden.

Auf Unternehmensebene kann ein Fehler, der zu einem Umsatzverlust von 1 Million US-Dollar führt, als geringfügig oder mittelmäßig angesehen werden , aber auf der Ebene des Betriebs der Ausrüstung oder der Anlage könnte es als bedeutend angesehen werden. Zweitens können Risikomatrizen, die separate Kategorien für Dinge wie Gesundheit, Sicherheit, Umwelt und Gemeinschaft enthalten, kombiniert werden, denn wenn eine dieser Kategorien von einem Ausfall betroffen ist, sind es auch die anderen. Das Kombinieren von Kategorien beschleunigt die Kritikalitätsanalyse.

- Stellen Sie Ihre Asset-Hierarchie zusammen. Es wird empfohlen, Ihre Geräte- oder Anlagenhierarchie entlang funktionaler Linien anzuordnen, d. h. Ihre Fertigungshalle hat eine bestimmte Anzahl von Prozesseinheiten, diese Prozesseinheiten bestehen aus ihren eigenen Ausrüstungssystemen und jedes dieser Systeme besteht aus einzelnen Ausrüstungsgegenstände. Auf diese Weise können Sie eine Kritikalitätsanalyse viel schneller durchführen, als wenn Ihre Anlagenhierarchie nach Geräteklassenzeilen organisiert wäre. Auch wenn Ihre Assets bereits nach funktionalen Linien organisiert sind, sollten sie dennoch überprüft werden, um sicherzustellen, dass nichts aus der Reihe kommt. Eine richtig zusammengestellte Hierarchie zu Beginn beschleunigt die Kritikalitätsanalyse später.

- Bewerten Sie die Ausfallrisiken jedes Assets. Berücksichtigen Sie bei der Bewertung der Ausfallrisiken zur Bestimmung der Kritikalität der Ausrüstung die folgenden Punkte:

- verstehen, dass sich Risiken auf Ereignisse beziehen, nicht auf Geräte;

- Wählen Sie nur ein Ereignis aus – das Ereignis mit maximal angemessenem Ergebnis (MRO);

- nur die Dimension mit der höchsten Risikostufe betrachten; und

- beginne an der Spitze der Hierarchie und arbeite dich nach unten vor.

Zweitens kann jedes Gerät eine Vielzahl möglicher Fehlerereignisse aufweisen, und die mit jedem dieser Ereignisse verbundenen Risiken sind unterschiedlich. Es wäre sehr zeitaufwändig, all diese möglichen Ereignisse zu identifizieren. Mehrere Zuverlässigkeitsberater und Experten empfehlen, nur ein Ereignis auszuwählen – dasjenige, das das maximal vernünftige Ergebnis (MRO) in Bezug auf das Risiko für dieses bestimmte Gerät am besten darstellt. Das bedeutet, dass Sie nach einem Ereignis suchen sollten, das am wahrscheinlichsten ist und bei dem das Gesamtrisiko am höchsten ist.

Diese Festlegung sollte in einer werkstattähnlichen Umgebung erfolgen, da Personen aus verschiedenen Abteilungen unterschiedliche Meinungen zur MRO-Veranstaltung haben. An dieser Diskussion sollten Personen teilnehmen, die die Geräte am besten kennen und die Konsequenzen eines Ausfalls aus geschäftlicher Sicht verstehen.

Drittens sollten Sie in Erwägung ziehen, nur eine Risikodimension – diejenige mit der höchsten Risikostufe – zu bewerten, um Zeitverschwendung zu vermeiden. Wie bereits erwähnt, ist es in der Regel Zeitverschwendung, jedes Ereignis einzeln zu betrachten, da sich viele direkt auf die anderen auswirken. Oft ist es ziemlich offensichtlich, welche Risikodimension mit dem höchsten Risikoniveau verbunden ist. Wenn Sie beispielsweise die Kritikalität eines Druckentlastungsventils in einer Erdgasanlage bewerten, müssen Sie sich die mit der Sicherheit verbundenen Risiken ansehen (einschließlich der Auswirkungen auf die Umwelt und die Gemeinschaft). Wenn Sie eine Komponente bewerten, die Strom für den Betrieb von Anlagenausrüstung liefert, werden Sie höchstwahrscheinlich die wirtschaftlichen Auswirkungen dieses Fehlers berücksichtigen.

Um sicherzustellen, dass Ihr Kritikalitätsanalyse-Ansatz rationalisiert und effizient ist, beginnen Sie schließlich an der Spitze der Gerätehierarchie und arbeiten Sie sich nach unten vor. Das Beste an diesem Ansatz ist, dass logischerweise keine Anlage oder Anlage auf der unteren Ebene der Hierarchie eine höhere Kritikalitätsbewertung haben kann als die Anlage darüber. Mit anderen Worten:Sobald Sie ein Gerät in einer der unteren Kategorien in Ihrer Hierarchie mit niedrigen Kritikalitätsbewertungen identifiziert haben, muss jedes Element unterhalb dieses Geräts ebenfalls in dieselbe Kategorie gehören, sodass keine Analyse erforderlich ist seine Kritikalität. Wie Sie sich vorstellen können, unterstreicht dies, wie wichtig es ist, Ihre Hierarchie von Anfang an richtig aufzubauen.

Visualisierung der Kritikalitätsanalyse

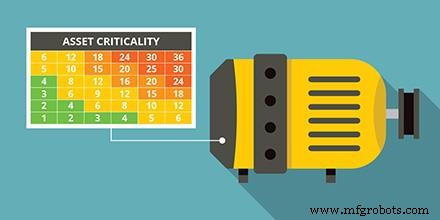

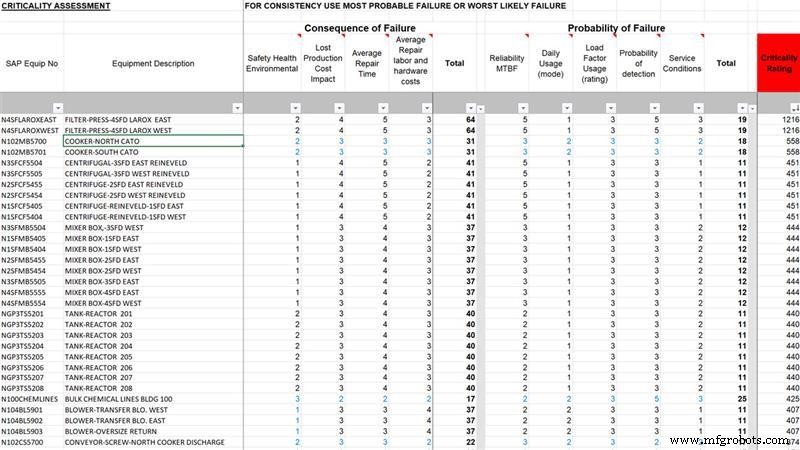

Wenn es um die visuelle Gestaltung von Kritikalitätsrankings geht, werden Sie feststellen, dass es viele Theorien gibt, wie dies am besten möglich ist. Einer der gebräuchlichsten Ansätze ist die Verwendung eines 6x6-Rasters, bei dem die Wahrscheinlichkeit eines Ausfalls gegen die Schwere des Ausfalls aufgetragen wird, was zu einer Risikoprioritätszahl (RPN) führt.

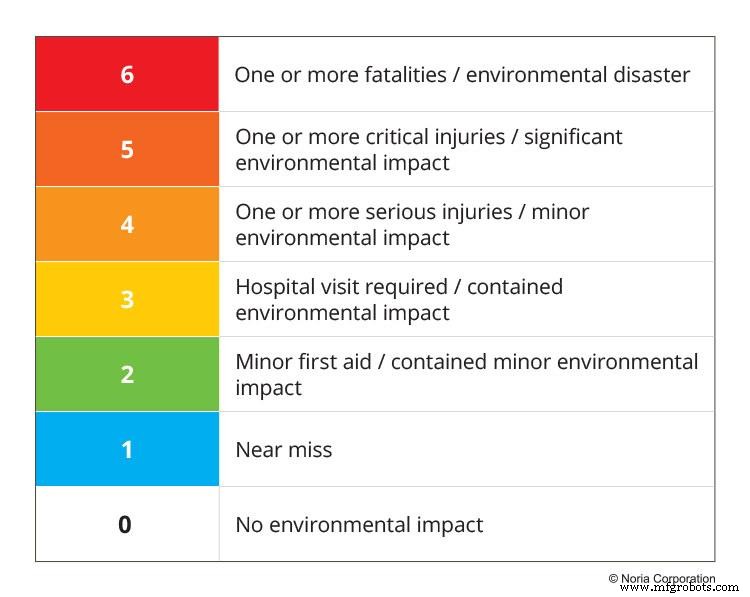

Ein vielleicht üblicherer Ansatz besteht darin, alle wichtigen Kategorien (Betrieb, Gesundheit, Sicherheit und Umwelt, Zuverlässigkeit usw.) einzeln zu bewerten, um den schlimmsten Fehler zu ermitteln. Bei dieser Art der Analyse weisen die Teammitglieder jeder Konsequenz eine Risikonummer zu, die dann entweder addiert oder mit jeder einzelnen multipliziert wird, um einen endgültigen RPN zu erhalten. Die meisten Organisationen verwenden eine Kritikalitätsbewertung, die aus einer definierten Rangfolge von 0-6 bis 0-10 für jede Kategorie abgeleitet wird, wobei eine 0 keine Auswirkung hat und eine 6 (oder 10) die größte Auswirkung hat. Wenn Sie beispielsweise das Sicherheits-, Gesundheits- und Umweltrisiko eines Assets bewerten, können Sie die Auswirkungen eines Ausfalls anhand der folgenden Kriterien definieren:

Diese Art der Durchführung und Visualisierung einer Kritikalitätsanalyse sollte in zwei Phasen erfolgen. Die erste Phase ist die erste Analyse eines funktionsübergreifenden Teams mit Input aus dem operativen Geschäft; Wartung; Engineering Beschaffung; und Umwelt, Gesundheit und Sicherheit (EH&S). Die zweite Phase besteht darin, den Analyseprozess immergrün zu halten oder den Kritikalitätsanalyseprozess während des gesamten Lebenszyklus der Anlage aufrechtzuerhalten. Dies hilft Ihnen herauszufinden, wann das Risiko gemindert wurde oder ob es bei jedem Asset wesentliche Änderungen gibt.

Das Erstellen eines Visuals für Ihren Prozess der Durchführung einer Kritikalitätsanalyse und der Bestimmung der endgültigen Kritikalitätsbewertungen kann in 10 Schritten erfolgen:

- Schritt 1: Wählen Sie die Merkmale aus, nach denen Sie jedes Asset bewerten möchten. Diese Merkmale sollten mehrere Aspekte des Geschäfts abdecken, wie z. B. die Auswirkungen auf Kunden, die Auswirkungen auf EH&S, die Fähigkeit, Einzelfehler zu isolieren und wiederherzustellen, Vorgeschichte der vorbeugenden Wartung, Vorgeschichte der korrektiven Wartung usw.

- Schritt 2: Wägen Sie jedes Merkmal mit einer Skala von 0 bis 10 ab, um die Bedeutung für das Unternehmen darzustellen. Sie können auch einen größeren Maßstab verwenden (je größer der Maßstab, desto einfacher ist es, kritische Assets zu identifizieren), aber der Maßstab sollte 100 nicht überschreiten.

- Schritt 3: Definieren Sie die Beschreibung jedes Merkmals auf der Skala, um die Genauigkeit zu gewährleisten.

- Schritt 4: Listen Sie Ihre Asset-Hierarchie auf (oder importieren Sie sie).

- Schritt 5: Definieren Sie die Hauptfunktion jedes Assets, um einen Einzelfehler zu identifizieren.

- Schritt 6: Analysieren Sie die Auswirkungen eines Einzelfehlers für jede Anlage über alle Merkmale hinweg.

- Schritt 7: Berechnen Sie die Kritikalitätsbewertung für jedes Asset, indem Sie die Rohbewertung (Summe aller Merkmale) durch die insgesamt möglichen gewichteten Punkte dividieren, multipliziert mit 100.

- Schritt 8: Identifizieren Sie die 10-20 % der kritischsten Assets.

- Schritt 9: Überprüfen Sie Ihre Analyse und finden Sie die Merkmale, die jeden Vermögenswert entscheidend machen.

- Schritt 10: Identifizieren Sie schließlich die Vermögenswerte, die für wichtige Bereiche des Unternehmens am wichtigsten sind, wie z. B. Zuverlässigkeit, Kosten, Wiederbeschaffungswert, Entwicklung von Wartungsplänen usw.

Kritikalitätsanalyse:Der FMECA-Ansatz

Fehlermodi, Auswirkungen und Kritikalitätsanalyse (FMECA) wurde in den späten 1940er Jahren vom US-Militär entwickelt, um von einem Ansatz "Fehler identifizieren und beheben" zu einem Ansatz "Fehler vorhersehen und verhindern" überzugehen. Diese Methodik wurde später standardisiert und als Militärstandard veröffentlicht:MIL-STD_1629A. FMECA beinhaltet eine quantitative Fehleranalyse, d. h. es verwendet Mengen und Zahlen, um das Risiko- und Fehlerpotenzial zu bewerten.

FMECA und FMEA sind eng verwandte Werkzeuge zur Durchführung einer Kritikalitätsanalyse; eines ist ein qualitatives Instrument (FMEA), das "Was-wäre-wenn"-Szenarien untersucht, während das andere (FMECA) das quantitative Instrument ist, das RPNs berücksichtigt. Mithilfe von FMEA mit FMECA können Sie eine Kritikalitätsanalyse durchführen, um sicherzustellen, dass bestimmte Unternehmensbereiche wie Design, Betrieb und Kosten optimiert werden.

Der FMEA-Anteil Dieser Kritikalitätsansatz umfasst die Definition des Systems, das Erstellen von Systemgrenzen- und Parameterdiagrammen, das Identifizieren von Fehlermodi, die Analyse von Fehlereffekten, das Bestimmen der Grundursachen der Fehlermodi und das Bereitstellen der Ergebnisse an das Konstruktionsteam. Der FMECA-Anteil umfasst die Übertragung aller Erkenntnisse aus der FMEA an die FMECA, die Klassifizierung der Fehlerauswirkungen nach Schweregrad, die Durchführung von Kritikalitätsberechnungen, die Einstufung der Kritikalität der Fehlermodi und die Bestimmung der Elemente mit dem höchsten Risiko, das Ergreifen von Maßnahmen zur Minderung des Fehlers und die Dokumentation des verbleibenden Risikos sowie das Nachverfolgen der Wirksamkeit von Korrekturmaßnahmen .

Die Durchführung einer Kritikalitätsanalyse mit der FMECA-Methodik bietet einen Mehrwert für die Design- und Entwicklungsabteilung, den Betrieb und Kostenvorteile, einschließlich:

- Vorteile bei Design und Entwicklung Dazu gehören eine höhere Anlagenzuverlässigkeit, eine bessere Ausrüstungsqualität, höhere Sicherheitsmargen und eine Verkürzung der Entwicklungszeit und des Redesigns.

- Vorteile für den Betrieb umfassen eine effektivere Methode zur Kostensenkung, optimierte Programme zur vorbeugenden und vorausschauenden Wartung (PdM), Analysen des Zuverlässigkeitswachstums während der Produktentwicklung und eine Verringerung von Ausschuss und nicht wertschöpfenden Vorgängen oder die Verbesserung der Prinzipien der schlanken Fertigung.

- Kostenvorteil Dazu gehören die Möglichkeit, Fehler zu mindern oder zu erkennen, bevor sie auftreten, wenn sie weniger kostspielig zu beheben sind, minimierte Garantiekosten und gesteigerte Verkäufe aufgrund der Kundenzufriedenheit.

Da die Umsetzung relativ zeitaufwändig ist, ist der FMECA-Ansatz im Allgemeinen nicht die "Go-to"-Methode zur Durchführung einer Kritikalitätsanalyse; Einige Zuverlässigkeitsberatungsgruppen verfügen jedoch über Ressourcen, die Ihnen helfen, wenn Ihr Unternehmen diese Methode wählt.

Kritikalitätsanalyse:Das Endergebnis

Die Kritikalitätsanalyse ist ein großartiges Werkzeug, um die Priorität von Wartungsaufgaben zu identifizieren. Eine gute Sichtweise ist, dass die Priorität von Wartungsaufgaben anhand des Risikoniveaus festgelegt werden sollte, das mit der Nichtdurchführung dieser Aufgabe einhergeht. Zufälligerweise wird dieses Risiko, das mit der Nichtdurchführung einer bestimmten Wartungsaufgabe verbunden ist, durch die Folgen des potenziellen Fehlers bestimmt, der auftreten könnte, wenn die Aufgabe nicht abgeschlossen wird, und die Wahrscheinlichkeit, dass dieser Fehler auftritt, wenn die Aufgabe nicht zu einem vorgegebenen Zeitpunkt ausgeführt wird Zeit.

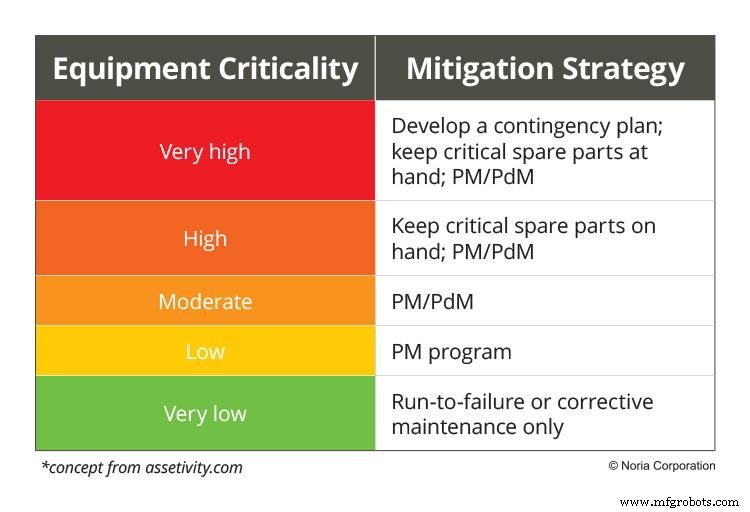

Sobald Sie Ihre Kritikalitätsbewertungen haben, kann Ihnen eine Kritikalitätsanalyse bei der Auswahl einer geeigneten Risikominderungsstrategie helfen, die Sie auf jede Anlage anwenden können. Zum Beispiel:

Gerätewartung und Reparatur

- Autonome Wartung:Was es ist und warum es wichtig ist

- Das Was, Warum und Wie der Schraubenschlüsselzeit

- Kritikalitätsanalyse:Was ist das und wie wird sie durchgeführt?

- Drehmomentbegrenzer:Was ist das und warum ist er für mechanische Geräte wichtig?

- Was ist Lageroptimierung, warum ist sie wichtig?

- Was ist nachhaltige Instandhaltung und warum ist sie wichtig?

- Was ist eine ISO-Zertifizierung und warum ist sie wichtig?

- Was ist der GBA? Und warum ist es wichtig?

- Was ist Flachschleifen und warum ist es wichtig?

- Was ist Pferdestärke und warum ist sie wichtig?