Zustandsbasierte Wartung:Ein vollständiger Leitfaden

Zustands- basierte Wartung (CBM) ist eine Wartungsstrategie, die den Echtzeitzustand einer Anlage überwacht, um festzustellen, welche Wartung durchgeführt werden muss.

Was ist zustandsbasierte Wartung?

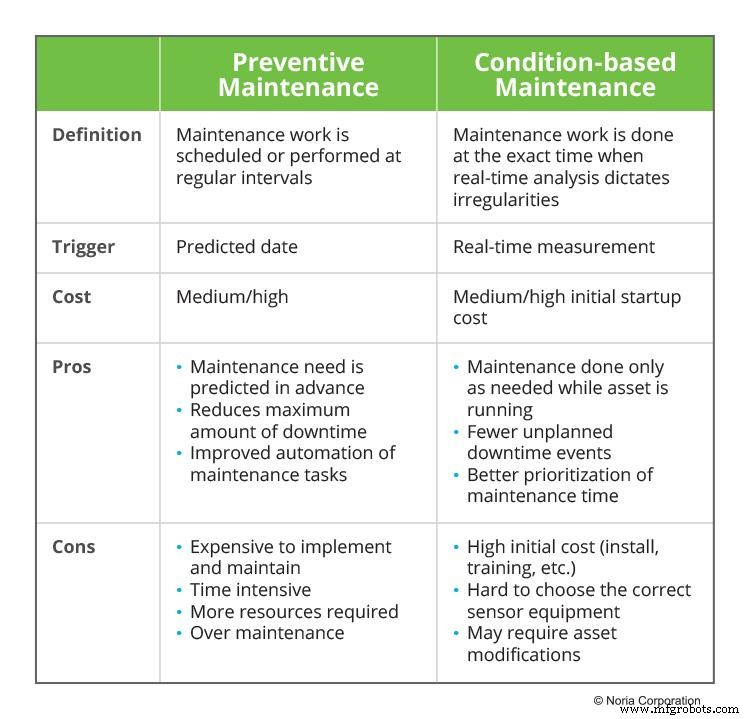

Zustandsbasierte Wartung (CBM) ist eine Wartungsstrategie, die den Echtzeitzustand einer Anlage überwacht, um festzustellen, welche Wartung durchgeführt werden muss. Im Gegensatz zur vorbeugenden Wartung, die Dinge wie kalenderbasierte Wartung oder andere Mittel verwendet, um zu bestimmen, wann Wartungsarbeiten geplant und durchgeführt werden sollen, schreibt die zustandsbasierte Wartung vor, dass Wartungsarbeiten nur durchgeführt werden sollten, wenn diese Echtzeitindikatoren Unregelmäßigkeiten oder Anzeichen einer nachlassenden Leistung aufweisen.

Das Ziel der zustandsbasierten Wartung besteht darin, Anlagen kontinuierlich zu überwachen, um drohende Ausfälle zu erkennen, sodass die Wartung proaktiv geplant werden kann, bevor der Ausfall auftritt. Die Idee ist, dass diese Echtzeitüberwachung den Wartungsteams genügend Vorlaufzeit gibt, bevor ein Fehler auftritt oder die Leistung unter ein optimales Niveau fällt.

Die Verwendung von Sensoren und Punktmessungen ist die gebräuchlichste Methode zur Erfassung von Echtzeitdaten für die Analyse. Beispielsweise können Sensoren an einem rotierenden Gerät installiert werden, um dessen Schwingung zu überwachen. Wenn sich die beweglichen Komponenten im Laufe der Zeit abbauen und ihre Ausrichtung verlieren, nehmen die Vibrationen zu, die von den Sensoren aufgenommen werden. Die installierten Sensoren können voreingestellt werden, um das Wartungsteam zu benachrichtigen, wenn Vibrationen einen bestimmten Grenzwert erreichen.

Obwohl die zustandsbasierte Wartung bei den meisten Geräten verwendet werden kann, müssen diese Geräte bestimmte Kriterien erfüllen, damit CBM effektiv ist. Zunächst muss eine überwachbare Bedingung vorliegen. Mit anderen Worten, wenn die Leistung der Maschine nicht gemessen werden kann, wie können Sie dann feststellen, ob sich die Leistung ändert? Außerdem müssen Sie Leistungsänderungen weit genug im Voraus sehen können, damit Wartungsarbeiten durchgeführt werden können, bevor die Anlage ausfällt oder die Produktion nachlässt.

Die Kritikalität der Anlagen ist ein weiteres Kriterium, das Sie berücksichtigen sollten, bevor Sie die zustandsbasierte Instandhaltung einsetzen. Mit CBM für Ihre wichtigsten Vermögenswerte erzielen Sie den besten Return on Investment (ROI). Die Durchführung einer Kritikalitätsanalyse, um einzustufen, welche Geräte am wahrscheinlichsten ausfallen und welche Auswirkungen ein Ausfall auf Ihren Betrieb haben wird, ist ein wichtiger Schritt vor der Durchführung einer zustandsbasierten Wartung. Es ist wichtig, von den kritischsten Assets nach unten zu skalieren.

Schließlich ist eine zustandsorientierte Instandhaltung nur so effektiv wie die Prozesse und Systeme, mit denen die Daten analysiert werden. Wartungsteams müssen in der Lage sein, Leistungsdaten zu sammeln und richtig zu analysieren, um basierend auf den Ergebnissen intelligente und zeitnahe Entscheidungen zu treffen.

Arten der zustandsbasierten Wartung

Einer der größten Vorteile der zustandsbasierten Wartung besteht darin, dass sie nicht invasiv ist, d. h. Echtzeitdaten werden erfasst, während die Maschine noch läuft, ohne dass der Betrieb angepasst werden muss. Sie können wählen, ob Sie Daten in bestimmten Intervallen oder kontinuierlich durch Dinge wie Sensoren, Sichtprüfung oder geplante Tests sammeln möchten. Werfen wir einen Blick auf einige der gebräuchlichsten Arten von zustandsbasierten Überwachungstechniken, die in CBM verwendet werden.

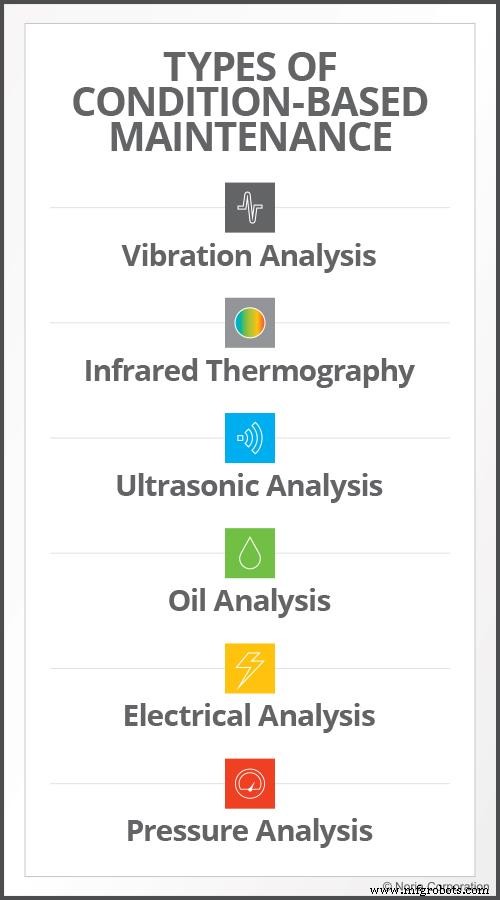

- Vibrationsanalyse. Die Schwingungsanalyse ist definiert als der Prozess zur Messung der Schwingungspegel und -frequenzen von Maschinen und der Verwendung dieser Informationen zur Analyse des Zustands von Maschinen und ihren Komponenten. Die Schwingungsanalyse kann helfen, Probleme wie Unwucht, Lagerversagen, mechanische Lockerheit, Resonanz, verbogene Wellen und mehr zu erkennen.

Ein einfaches Beispiel könnte so aussehen:Stellen Sie sich vor, Sie haben einen Industrieventilator. Sie entfernen einen der Lüfterflügel und starten ihn. Erwartungsgemäß beginnt der Lüfter durch das unwuchtige Lüfterrad zu vibrieren. Diese unausgeglichene Kraft tritt einmal pro Umdrehung des Lüfters auf und erzeugt erhöhte Vibrationssignale. Möglicherweise haben Sie auch eine beschädigte Lagerlaufbahn, die dazu führt, dass eine Lagerrolle jedes Mal, wenn sie den Abplatzer berührt, Vibrationen erzeugt. Wenn also drei Lagerrollen pro Umdrehung auf den Abplatzer treffen, sehen Sie ein Vibrationssignal, das dreimal so hoch ist wie die Laufgeschwindigkeit des Lüfters.

- Infrarot-Thermografie. Infrarotthermografie ist der Prozess, bei dem eine Wärmebildkamera verwendet wird, um die von einem Objekt ausgehende Strahlung zu erkennen, sie in Temperatur umzuwandeln und ein Bild der Temperaturverteilung in Echtzeit anzuzeigen. Infrarot-Thermografiebilder werden oft zu Vergleichszwecken mit einem Basisbild verwendet, um klar und einfach zu zeigen, wann ein Asset überhitzt. Infrarot-Thermografie wird zur Überwachung des elektrischen und mechanischen Zustands von Motoren, zur Inspektion von Lagern und zur Prüfung von feuerfesten Isolierungen sowie zur Überprüfung von Gas-, Flüssigkeits- und Schlammspiegeln eingesetzt.

Zu den Infrarotwerkzeugen gehören Spot-Infrarot-Thermographen, die verwendet werden, um die Wärmestrahlung an schwer zugänglichen Anlagen oder Anlagen, die unter extremen Bedingungen betrieben werden, zu messen; Infrarot-Scansysteme, die größere Bereiche oder Objekte auf einem Förderband scannen; und Infrarot-Wärmebildkameras, die die Temperatur an mehreren Punkten über einen großen Bereich messen und zweidimensionale Thermografiebilder erstellen.

- Ultraschallanalyse. Die Ultraschallanalyse verwendet Geräusche, um potenziell fehlerhafte Anlagen zu identifizieren, indem hochfrequente Geräusche erkannt und in Audio- und digitale Daten umgewandelt werden. Datenerhebungsmethoden bestimmen die Arten von erkennbaren Fehlern bei Ultraschall. Sie können entweder kontaktbehaftete (körpergestützte) oder berührungslose (luftgetragene) Verfahren verwenden. Kontaktmethoden werden im Allgemeinen für mechanische Probleme wie Lagerfehler, Schmierprobleme, Getriebeschäden und Pumpenkavitation verwendet. Alle diese Fehler emittieren ein hochfrequentes Rauschen. Auch bei der Erkennung elektrischer Fehler an Motoren sind Ultraschall-Kontaktverfahren hilfreich, da lose oder gebrochene Rotorstäbe ein hochfrequentes, rhythmisches Muster erzeugen können. Schließlich kann bei ausgefallenen Kondensatableitern ständig Dampf an den inneren Dichtungen vorbeiströmen, was ein Rasseln verursacht, das mit Ultraschall aufgenommen wird.

Berührungslose Methoden (Luft) der Ultraschallmessungen umfassen Druck- und Vakuumlecks an Druckgassystemen und eine Reihe von elektrischen Anwendungen. Luftuntersuchungen verwenden Ultraschall, um Lecks in Druckgassystemen zu erkennen. Wenn es um den Einsatz von luftgetragenem Ultraschall für elektrische Systeme geht, können Ultraschallmethoden Lichtbögen und Korona erkennen, während die Thermografie dies nicht kann.

- Ölanalyse. Die Ölanalyse ist eine Routineaktivität zur Analyse des Ölzustands, der Verschmutzung und des Maschinenverschleißes. Ein Ölanalyseprogramm hilft bei der Überprüfung, ob eine geschmierte Maschine ordnungsgemäß funktioniert. Die Ölanalyse überprüft die Fließeigenschaften des Öls und beantwortet Fragen wie die richtigen Additive aktiv. Sind die Zusatzstoffe aufgebraucht? Ist die Viskosität da, wo sie sein soll? Die Ölanalyse prüft auch, ob das Öl zerstörerische Verunreinigungen enthält und hilft, wenn ja, die wahrscheinliche Quelle einzugrenzen. Schließlich können Sie mit der Ölanalyse das Vorhandensein von Partikeln analysieren, die durch mechanischen Verschleiß, Korrosion oder andere Beeinträchtigungen der Maschinenoberfläche entstehen.

- Elektrische Analyse. Die elektrische Analyse wird verwendet, um die Eingangsstromqualität von Anlagen zu untersuchen, indem Motorstrommesswerte von Stromzangen verwendet werden, um den Strom in einem Stromkreis zu messen. Dadurch kann das Wartungspersonal leichter erkennen, wenn eine Anlage ungewöhnlich viel Strom bekommt.

- Druckanalyse. Es ist von entscheidender Bedeutung, den richtigen Druck in den Geräten aufrechtzuerhalten, damit Flüssigkeit, Gas oder Luft ordnungsgemäß durch eine Rohrleitung oder einen Hydraulikschlauch fließen können. Die Druckanalyse kann die Druckwerte kontinuierlich in Echtzeit überwachen und bei plötzlichen Abfallen oder Spitzen warnen, sodass das Wartungspersonal auf Probleme reagieren und diese beheben kann, bevor es zu einem schwerwiegenderen Vorfall kommt.

Schritte vor der Implementierung der zustandsbasierten Wartung

Wie bereits erwähnt, gibt es bestimmte Dinge, die Sie tun können, um das Beste aus einem zustandsbasierten Wartungsplan herauszuholen.

- Stellen Sie ein solides Fundament sicher. Zustandsbasierte Wartung geht Hand in Hand mit zuverlässigkeitszentrierter Wartung (RCM), da RCM Ihnen hilft, potenzielle Probleme mit Ihren Anlagen zu erkennen und zu bestimmen, was Sie tun sollten, um sicherzustellen, dass diese Anlagen weiterhin mit maximaler Kapazität produzieren. Ein solides Verständnis der RCM-Prozesse hilft dabei, Ihre zustandsbasierten Instandhaltungsbemühungen dort zu konzentrieren, wo sie benötigt werden. Zuverlässigkeitsexperten sind sich sogar einig, dass eines der größten Probleme bei der Einführung eines zustandsbasierten Wartungsprogramms das mangelnde Verständnis der RCM-Prinzipien ist.

- Betroffenes Personal einbeziehen. Nachdem Sie festgestellt haben, dass alle Wartungsmitarbeiter über die erforderlichen Fähigkeiten verfügen, beziehen Sie sie in die Kritikalitätsanalyse ein. Die Einbindung ihres Inputs macht sie zu aktiven Teilnehmern und gibt ihnen die Möglichkeit, ihre RCM-Grundlagen effektiv einzusetzen und gleichzeitig zur zustandsorientierten Instandhaltungsimplementierung beizutragen. Es wird ihnen auch helfen, Fehlermodi zu identifizieren, zu mindern und zu beseitigen.

- Führen Sie eine Kritikalitätsanalyse durch. Wie bereits kurz erwähnt, stellt eine Kritikalitätsbewertung sicher, dass Ihr zustandsbasiertes Wartungsprogramm effektiv ist. Die genaue Identifizierung von Assets als kritisch, halbkritisch und nicht kritisch kann unnötige routenbasierte Wartungen reduzieren. Mit anderen Worten, das Wartungspersonal weiß, welche Assets am kritischsten sind und kann diese Assets zuerst oder häufiger als nicht kritische Assets überprüfen, ohne unnötige Routen durch die Anlage zu machen.

Die Kritikalitätsanalyse hilft auch zu bestimmen, welche Assets am meisten von zustandsbasierten Überwachungstechniken wie entfernten Vibrationen oder akustischen Sensoren profitieren, die Echtzeitdaten erzeugen, die von einem anderen Standort aus analysiert werden können. Diese kritischeren Assets werden als "schlechte Akteure" oder die Wiederholungstäter in Ihrer Asset-Aufstellung bezeichnet. Diese schlechten Akteure profitieren stärker von einer kontinuierlichen Überwachung, da sie häufig Probleme haben. Denken Sie daran, dass es nach Abschluss einer Kritikalitätsanalyse nicht ungewöhnlich ist, dass die Assets, die Sie einst als kritisch angesehen haben, nicht so kritisch sind, wie Sie zuvor dachten.

- Folge nach. Nachdem Sie Ihre Kritikalitätsbewertung abgeschlossen haben, ist es eine gute Idee, ein Fehlerberichts-, Analyse- und Korrekturmaßnahmensystem (FRACAS) zu implementieren, um sicherzustellen, dass Ihre Analyse korrekt war und die kritischsten Anlagen am meisten von Ihrem zustandsbasierten Wartungsprogramm profitieren.

Implementierung der zustandsbasierten Wartung:IAEA-Beispiel

Im Mai 2007 erkannte die Internationale Atomenergiebehörde (IAEA) die Notwendigkeit, Kernkraftwerke von einem vorbeugenden (zeitbasierten) Instandhaltungsprogramm auf ein zustandsorientiertes Instandhaltungsprogramm in Abhängigkeit vom Anlagen- und Komponentenzustand umzustellen. Nachdem die Agentur diesen Bedarf erkannt hatte, entwickelte und standardisierte die Agentur in einer Veröffentlichung mit dem Titel Implementation Strategies for Condition-based Maintenance at Nuclear Power Plants, wie ein CBM-Programm implementiert werden kann . Die skizzierten Strategien verwenden verschiedene Online- und Offline-Zustandsüberwachungstechniken, um zu definieren, wie Komponenten und Parameter für die Überwachung ausgewählt werden, welche Überwachungs- und Diagnosetechniken verwendet werden sollten, wie Akzeptanzkriterien integriert werden und mehr.

Zu den Hauptzielen der IAEA für diese zustandsbasierte Wartungsstrategie gehören die Verbesserung der Verfügbarkeit durch die Reduzierung erzwungener Ausfälle; Erhöhung der Lebensdauer der Ausrüstung durch Verringerung des Verschleißes durch häufiges Überholen; Erkennen von Problemen, sobald sie auftreten; Minimierung des Potenzials für Probleme bei der Demontage und Wiedermontage; und Einsparung von Wartungskosten durch Reduzierung von Reparaturkosten, Überstunden und Lagerbeständen.

Die zustandsbasierte Instandhaltungsstrategie der IAEA besteht aus einer Kombination aus visueller Inspektion und kontinuierlicher Überwachung von Dingen wie Druckgrenzkomponenten, Containment-Strukturen, Hauptturbinengeneratoren und Reaktorkühlmittelpumpen. Dies könnte beispielsweise eine Online-Diagnose beinhalten, die bei der Verschleißüberwachung von Axiallagern von Turbinengeneratoren verwendet wird. Zu den empfohlenen zustandsbasierten Wartungstechnologien gehören Schwingungsüberwachung, akustische Analyse, Motoranalyse, motorbetriebene Ventilprüfung, Thermografie, Tribologie und Überwachung von Prozessparametern, alles in Verbindung mit visuellen Inspektionen.

Die IAEA stellte fest, dass die Herausforderung bei der Umstellung auf ein zustandsbasiertes Instandhaltungsprogramm nicht in mangelndem Wissen über fortschrittliche technologische Methoden lag, sondern in der Bereitschaft, die Kultur und das Management zu ändern, um sie ins Boot zu holen. Das Unternehmen verstand diese Herausforderung und konzentrierte seinen CBM-Implementierungsprozess auf vier Elemente:

- Engagement - Das Wartungspersonal muss sich dem Prozess und seiner neuen Technologie verpflichten. Es muss der Ausbildung und Technologie vertrauen, während sich das Management verpflichten muss, angemessene Ausrüstung und Schulung für alle Mitarbeiter zu beschaffen.

- Teilnahme - Um erfolgreich zu sein, ist eine 100-prozentige Teilnahme aller Gruppen am CBM-Programm erforderlich. Diese Erwartung muss vom Management bekräftigt werden.

- Ganzheitlicher Ansatz - Dies gilt ausnahmslos für alle Systeme im gesamten Werk.

- Nachhaltigkeit - Das CBM-Programm, das Personal und die Ausrüstung müssen im Laufe der Zeit gewartet werden, um die langfristigen Vorteile zu erzielen. Wenn Mitarbeiter in der Organisation ein- und ausgehen, müssen die entsprechenden Schulungen und Ressourcen verfügbar sein.

Um sicherzustellen, dass die CBM-Implementierung dem Wartungspersonal angemessen dargestellt wurde, erkannte die IAEA die Notwendigkeit einer effektiven Kommunikation und Schulung. Es skizzierte den folgenden Denkprozess zur Ausbildung eines Kernkraftwerks und erläuterte die Grundlagen des CBM-Prozesses:analysierte Bedingungen, gewählte Methoden, implementierte Methoden und Projektbewertung. Jeder von ihnen kann aufgeschlüsselt werden, indem man fragt "was", "warum", "wie" und wer."

- Untersuchte Bedingungen: Dazu gehört auch die Kritikalitätsanalyse.

- Was? – Stellen Sie das Engagement des Managements sicher, identifizieren Sie den Bedarf, prüfen Sie den Ehrgeiz und die Erwartungen, identifizieren Sie die verfügbaren Ressourcen usw.

- Warum? – Verstehen Sie die Gesamtansicht dessen, was benötigt wird.

- Wie? – Besuche vor Ort, Bewertung der Unternehmensleistung.

- Wer? – Experten und Autoritätspersonen/Inhaber.

- Ausgewählte Methoden: Hier werden CBM-Methoden und -Rollen entschieden.

- Was? – Wählen Sie die Rollen und Bedürfnisse des CBM-Teams; Methoden identifizieren und auswählen.

- Warum? – Methoden auszuwählen, die alle in der Erstanalyse gefundenen Anforderungen erfüllen.

- Wie? – Konsens der Leiter und des Wartungsteams.

- Wer? – Jeder, der von der CBM-Implementierung betroffen ist.

- Implementierte Methoden: Hier wird die Diskussion in die Tat umgesetzt.

- Was? – Rollen werden entwickelt. Stellen Sie sicher, dass alle Pläne und Projekte kommuniziert und verstanden werden, indem Sie Schulungen durchführen, IT-Support in Anspruch nehmen usw. Erstellen Sie Benchmarks.

- Warum? – Um die Wartung und Zuverlässigkeit so schnell wie möglich zu verbessern.

- Wie? – Training am Arbeitsplatz, Coaching-Projektmeetings und Nachbereitung.

- Wer? – Projektmanager, Wartungsteam und alle anderen Betroffenen.

- Projekt bewertet: Dazu gehört die Analyse des neu implementierten CBM-Prozesses, um sicherzustellen, dass alles wie geplant funktioniert.

- Was? – Verfolgen Sie die Ziele des CBM-Plans, diskutieren Sie Erfahrungen und erstellen Sie einen Plan für Verwaltung und Entwicklung.

- Warum? – Um sicherzustellen, dass das CBM wie vorgesehen funktioniert.

- Wie? – Audit und Besprechung zur Nachverfolgung und Planung.

- Wer? – Prozessverantwortliche, Management und Führungskräfte.

Herausforderungen der zustandsorientierten Instandhaltung

Also, was ist der Haken? Wie bei jeder Prozessänderung oder neuen Prozessimplementierung bringt die zustandsbasierte Instandhaltung einige Herausforderungen mit sich.

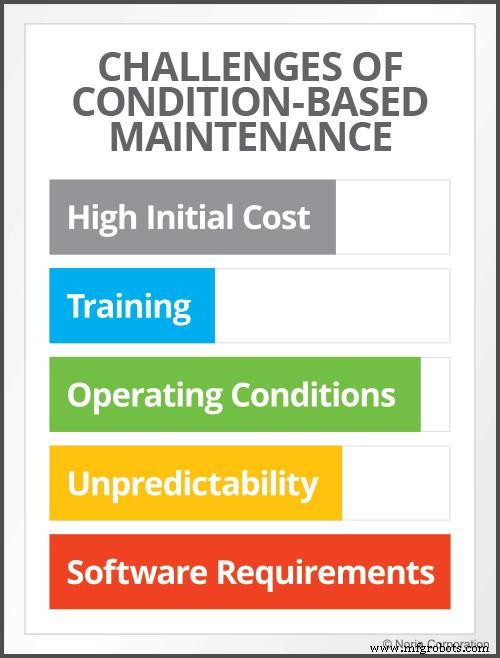

- Erhebliche Anschaffungskosten. Die mit CBM verbundenen Vorlaufkosten summieren sich tendenziell, wenn Sie eine Kritikalitätsanalyse durchführen und herausfinden, wo Sie Sensoren platzieren müssen. Dies kann noch kostspieliger werden, wenn Sie sie an älteren Anlagen nachrüsten müssen. Dies ist teilweise der Grund, warum Ihre Kritikalitätsanalyse so wichtig ist, da sie bestimmt, welche Geräte den höchsten ROI erzielen. Neuere oder kleinere Anlagen verfügen möglicherweise nicht über das Fachwissen vor Ort, um diese Art von Analyse durchzuführen.

Auch die Auswahl des richtigen Sensors ist entscheidend. Berücksichtigen Sie Faktoren wie die Betriebsbedingungen, da Sensoren, die für raue Betriebsumgebungen ausgelegt sind, im Allgemeinen mehr kosten.

- Schulung. Da Sie jetzt über Sensoren verfügen, die Echtzeitdaten und Einblicke in den Zustand der Ausrüstung liefern, benötigen Sie Personal, das diese Daten richtig und schnell analysieren kann. Für jede Fehlererkennung oder jeden Alarm, der von einem Sensor erzeugt wird, treten mehrere Fragen auf. Muss ein Teil ausgetauscht werden? Ist das Teil auf Lager? Wie lange haben wir Zeit, bis das Asset ausfällt? Brauchen wir den Verkäufer für den Austausch?

Denken Sie daran, dass Schulungen ein weiterer Kostenfaktor sind und dazu führen, dass Bediener und anderes Wartungspersonal von ihren normalen Betriebsaufgaben abgehalten werden. Das Training beinhaltet auch, alle in die Veränderung einzubeziehen und die Veränderung effektiv zu managen. Wie die IAEA erfahren hat, ist dies einer der schwierigsten Schritte bei der Implementierung eines zustandsbasierten Wartungsprogramms.

- Betriebsbedingungen. Die Genauigkeit und Leistung Ihrer Sensoren hängt teilweise von der Umgebung ab, in der sie funktionieren. Raue Betriebsbedingungen können zu Fehlfunktionen oder beschädigten Sensoren führen. Beispielsweise können hohe Hitze und Feuchtigkeit die Elektronik beeinträchtigen, während korrosive Chemikalien Sensoren beschädigen und ungenaue Messwerte liefern können.

- Unvorhersehbarkeit. Im Gegensatz zu planmäßigen Wartungsarbeiten sind Wartungsarbeiten, die auf einem zustandsbasierten Überwachungsprogramm basieren, unvorhersehbar. Beispielsweise können Sie Wartungsarbeiten durchführen, wenn ein Sensor Sie warnt. Dies kann zu Unregelmäßigkeiten bei der Darstellung der Kosten in Ihrem Budget führen. Wenn beispielsweise eine Handvoll Anlagen gleichzeitig gewartet werden müssen, muss Ihr Wartungsteam die Reparaturen schnell durchführen können.

- Softwareanforderungen. Jeder installierte Sensor sammelt kontinuierlich riesige Datenmengen, daher ist es wichtig, über ein modernes computergestütztes Wartungsmanagementsystem (CMMS) oder eine andere Software zu verfügen, die diese Daten organisieren, verfolgen, sammeln und analysieren kann. Zusammen mit der richtigen Software müssen Sie in Betracht ziehen, einen Dritten zu beauftragen, der bei der Analyse der Ergebnisse hilft, bis Ihr Personal vollständig geschult ist.

Stellen Sie außerdem sicher, dass Ihre Wi-Fi-Verbindung die verwendete Datenmenge verarbeiten kann und Ihr Cloud-Speicherplan groß genug ist, um die gespeicherten Daten zu speichern.

Vorteile der zustandsbasierten Überwachung

Bei all den Herausforderungen, die mit der Implementierung eines zustandsbasierten Wartungsprogramms verbunden sind, fragen Sie sich vielleicht, ob es sich lohnt. Obwohl ein CBM-Programm anfangs nicht billig ist und einige Zeit dauern kann, bis es zum Laufen kommt, können Sie schließlich einen großen Nutzen daraus ziehen. Wenn es richtig implementiert und von gut ausgebildetem Personal betrieben wird, kann es zu vielen Vorteilen führen, wie zum Beispiel:

- verbesserte Systemzuverlässigkeit,

- erhöhte Produktivität,

- niedrigere Wartungskosten,

- weniger Ausfallzeiten,

- schnellere Problemdiagnose und

- eine Verkürzung der Zeit zwischen den Wartungen.

Das Potenzial eines CBM-Programms für einen hohen ROI ist für viele Unternehmen attraktiv, da es ihnen helfen kann, wettbewerbsfähig zu bleiben und so schlank wie möglich zu arbeiten.

Gerätewartung und Reparatur

- Ein Leitfaden zur Implementierung einer vollständigen produktiven Wartung

- Leitfaden zu Produktions-KPIs

- Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

- Ein einfacher Leitfaden zum Aufbau eines Programms zur vorausschauenden Wartung

- Wie man die zustandsbasierte Wartung effektiver macht

- GE, Boeing implementiert zustandsbasierten Wartungsstandard

- Die vollständige Anleitung zum 3D-Druck

- Ein einfacher Leitfaden für Wartungs-Benchmarking

- Ihr Leitfaden zum Wartungsmanagement

- Grundlegender Leitfaden zur Wartung von Kompaktladern