Die Macht des richtigen Wartungsplans

Instandhaltungsmanager sind Experten darin, ihren aktuellen Zeitplan zum Laufen zu bringen. Allerdings ist der aktuelle Fahrplan selten der richtige Fahrplan. In vielen Fällen werden Zeitpläne aufgrund von Traditionen vererbt oder von einer nahegelegenen Einrichtung kopiert. Oftmals sind die Personalpläne für die Instandhaltung nur ein nachträglicher Gedanke, der nach der Festlegung des Produktionsplans fertiggestellt wird. Die meisten Planer und Disponenten sind sich einig, dass jeder Zeitplan eine sorgfältige Mischung aus Geschäftsanforderungen, Mitarbeiterwünschen sowie Gesundheits- und Sicherheitsaspekten erfordert. Sie müssen zunächst definieren, was ein Zeitplan ist und was nicht.

Instandhaltungsmanager sind Experten darin, ihren aktuellen Zeitplan zum Laufen zu bringen. Allerdings ist der aktuelle Fahrplan selten der richtige Fahrplan. In vielen Fällen werden Zeitpläne aufgrund von Traditionen vererbt oder von einer nahegelegenen Einrichtung kopiert. Oftmals sind die Personalpläne für die Instandhaltung nur ein nachträglicher Gedanke, der nach der Festlegung des Produktionsplans fertiggestellt wird. Die meisten Planer und Disponenten sind sich einig, dass jeder Zeitplan eine sorgfältige Mischung aus Geschäftsanforderungen, Mitarbeiterwünschen sowie Gesundheits- und Sicherheitsaspekten erfordert. Sie müssen zunächst definieren, was ein Zeitplan ist und was nicht.

Definieren des Zeitplans

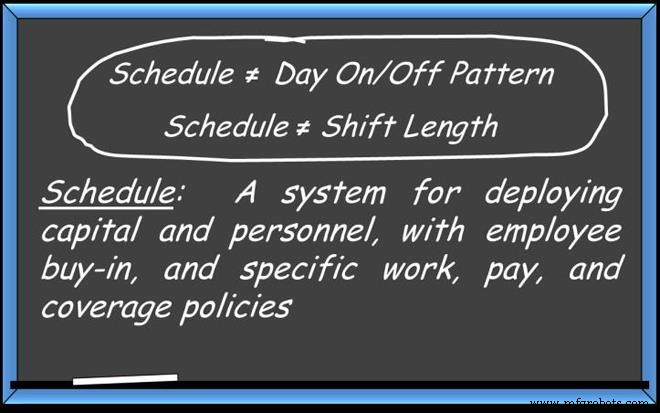

Viele Manager glauben, dass der Zeitplan darin besteht, bestimmte Tage mit einer Schichtlänge abzudecken. "Verwenden Sie 8-Stunden-Schichten oder 12-Stunden-Schichten?" Obwohl sowohl die Abdeckungstage als auch die Schichtlänge wichtige Aspekte sind, sind sie nur ein Teil der Lösung. Ein Zeitplan beginnt als System für den Einsatz wichtiger Ressourcen:Kapital und Personal. Aber um effektiv zu sein, muss dieser Zeitplan von den Mitarbeitern übernommen werden.

Darüber hinaus muss das System alle Arbeits-, Lohn- und Deckungsregeln enthalten, die einen Zeitplan zu dem machen, was er wirklich ist. Beispielsweise unterscheidet sich der Zeitplan von Montag bis Freitag, bei dem am Wochenende niemand arbeitet, stark von dem Zeitplan von Montag bis Freitag, bei dem jeder gezwungen ist, jeden Samstag und die Hälfte des Sonntags zu arbeiten. Auf dem Papier erscheinen beide gleich, aber die tatsächlichen Zeitpläne, die sich auf die Mitarbeiter auswirken, sind sehr unterschiedlich.

Das Beispiel von Montag bis Freitag ist auf zahlreiche Instandhaltungsbetriebe anwendbar. In wie vielen Werken arbeiten Wartungstechniker 40 Stunden unter der Woche, nur um jedes Wochenende Überstunden zu machen? Es ist so eine Standardpraxis, dass die meisten Leute es als eine Lebenseinstellung betrachten.

Das Schlimmste daran ist, dass Wartungspersonal normalerweise nicht an die Ausrüstung gelangen kann, an der sie unter der Woche arbeiten müssen, weil sie von den Bedienern verwendet wird. Ich habe sogar gehört:„Ich stehe unter der Woche direkt rum und komme am Wochenende mit Überstunden zur Arbeit.“

Und wenn die Anlage sechs Tage die Woche arbeitet, ist die Wartungsmannschaft jeden Sonntag im Einsatz. Rund-um-die-Uhr- und 24/7-Betrieb haben ganz ähnliche Probleme. Ich bin hier, um Ihnen zu sagen, dass es nicht so sein muss.

Was also, wenn der Betrieb von Montag bis Freitag oder 120 Stunden pro Woche arbeiten muss? Wäre es nicht sinnvoll, in dieser Zeit die Wartung mit reduziertem Personaleinsatz einzuplanen, um ungeplante Notarbeiten abzudecken oder ggf. bei Umstellungen und anderen betriebsähnlichen Arbeiten zu unterstützen? Wenn dies der Fall ist, sollte die Wartung so geplant werden, dass sie bei Betriebsunterbrechungen, wie zum Beispiel am Wochenende, voll besetzt ist.

Aber auch diese Strategie hat einige Probleme. Erstens kann es zwar einfach sein, die Anlage 48 Stunden am Stück an die Wartung zu übergeben, aber nicht so effizient. Da Techniker nur etwa 12 Stunden arbeiten können, bevor sie sich ausruhen müssen, hilft nichts, was länger als 12 Stunden dauert.

Eine Möglichkeit besteht darin, die Wartung auf zwei Crews einzurichten, aber verteilen Sie die Arbeit jetzt aufgrund der Arbeitsbelastung oder um die Leute zusammenzubringen? Zweitens, wollen Sie wirklich die schwierigste, kritischste und ungewöhnlichste Arbeit tun, wenn es die wenigsten Manager mit weniger Support-Personal gibt? Das macht keinen Sinn.

Boxenstopp-Wartung

Denken wir ein wenig über den Tellerrand hinaus. Sie möchten die Wartung am effektivsten und schnellsten einsetzen, damit die Anlage wieder Geld verdienen kann. Gibt es eine Gruppe, die das Drehen von Schraubenschlüsseln in kürzester Zeit maximiert, um den Betrieb wieder auf sein Hauptgeschäft zu konzentrieren?

Denken Sie für eine Sekunde an Stock Cars. Boxenstopps sind entscheidend, um das Auto auf der Strecke zu halten, aber es werden keine Runden in der Box gefahren, ebenso wie keine Produkte während der Wartung. Bei Daytona lösen sie dies, indem sie eine gut ausgebildete Crew auf das jeweilige Problem konzentrieren und das Auto schnell wenden. Ist es nicht das, was die Werksleitung tun möchte – zurück zur Produktion und zum Geldverdienen?

Sie können das Boxenstopp-Konzept in das Werk übernehmen, indem Sie die Wartungsmannschaft sehr konzentriert haben, damit sie die Arbeit in kürzester Zeit erledigen können. Wenn die Crew über genügend Ressourcen verfügt, kann sie einsteigen, aussteigen und zum nächsten Job übergehen. Das ist die Essenz der Boxenstopp-Wartung.

Vor einigen Jahren hat eine Abfüllanlage im Mittleren Westen genau das getan. Das Werk verfügte über fünf Produktionslinien und mehrere Supportbereiche, die pro Woche etwa einen Tag Wartung benötigten. Gemeinsam mit der Werksleitung haben wir einen Zeitplan entwickelt, bei dem sich ein Boxenstopp-Wartungsteam an einem Tag pro Woche von Montag bis Samstag auf jeden Bereich konzentriert. Wir haben festgestellt, dass 10 Stunden pro Woche die meisten Probleme abdecken würden. Sonntage und spezielle Ausfallzeiten könnten genutzt werden, um größere und schwierigere Ereignisse zu bewältigen.

Die Boxenstopps waren tagsüber geplant. Wenn beispielsweise Linie 2 am Dienstag wegen Wartungsarbeiten ausfiel, würde die Nachtschicht sie frühmorgens schließen. Die Wartung war bereit, ihre Arbeit aufzunehmen, sobald die Linie bereit war. Arbeitspakete wurden vorbereitet, während Werkzeuge und Teile bereits vor Ort bereitgestellt wurden.

Da dies der ungewöhnlichste und schwierigste Prozess im Werk war, standen Management und Aufsicht zur Verfügung, um einen reibungslosen Ablauf zu gewährleisten. Bei Problemen waren die Original Equipment Manufacturer (OEMs) telefonisch erreichbar und der Controller war da, um zusätzliche Zeit zu genehmigen. Um sicherzustellen, dass die Produktion nicht ausbleibt, blieben die wichtigsten Führungskräfte, bis die Linie wieder zu 100 Prozent in Betrieb war.

Woher kam die Besatzung? Sie wurden aus der Schicht abgezogen, in der viele "rumgestanden hatten und darauf gewartet hatten, am Wochenende Überstunden zu machen". Insgesamt verfügte die Einrichtung über 36 Wartungstechniker in den Kategorien Mechanik, Elektrik und Instrumentierung.

Wir haben berechnet, dass 18 Techniker, die auf drei Schichten verteilt sind, konservativ die Produktionsabdeckung bereitstellen könnten, die zur Unterstützung des Betriebs erforderlich ist. Dadurch konnten sechs Techniker jede Schicht von Montag bis Freitag unterstützen. Diese Strategie ermöglichte es den anderen 18 Technikern, eine Boxenstopp-Crew zu bilden.

Es ist interessant festzustellen, dass alle Manager und Vorgesetzten der Meinung waren, dass die Wartungstechniker, die sich auf das Abschalten der Ausrüstung konzentrierten, viel effektiver waren als diejenigen, die versuchten, die Wartung während des Betriebs der Ausrüstung durchzuführen. Auf die Frage, wie viel produktiver sie waren, lagen ihre Antworten zwischen 25 und 75 % effektiver.

Unter der Annahme, dass 18 der 36 zur Boxenstopp-Crew verlagert werden und der volle Lohn 46,96 US-Dollar beträgt, wäre diese erhöhte Effektivität jährlich 400.000 bis 1 Million US-Dollar wert. Die Einsparungen könnten durch eine bessere Wartung oder eine Reduzierung des Personalbedarfs für die Wartung erreicht werden. In jedem Fall waren die Einsparungen für diese Abfüllanlage erheblich.

Was bedeutete das für die Mitarbeiter? Die Einbeziehung der Mitarbeiter in den Planungsprozess ermöglichte es ihnen, ihren eigenen Zeitplan zu entwerfen. Es wurde beschlossen, die Mitarbeiter im Wechsel durch die Boxenstopp-Crew zu rotieren. Dadurch konnte jeder an mehr freien Tagen und längeren Wochenenden teilhaben.

Durch die Durchführung von Boxenstopps während des Tages konnten alle Mitarbeiter an Tagen mindestens 50 Prozent der Schichten arbeiten. Die Rotation ermöglichte es auch jedem, grundlegende Fähigkeiten zu trainieren, während gut ausgebildete Mitarbeiter für die Abdeckung der Rückschichten bereitgestellt wurden.

Bei den Linien mit Kapazitätsengpässen wurde der Prozess noch fokussierter. Verschiedene Aspekte des Abfüllprozesses wurden nacheinander abgeschaltet. Zum Beispiel wurden Flaschen noch verpackt, nachdem der Füller abgeschaltet hatte. Beim Startup war das Gegenteil der Fall – die Prefiller-Ausrüstung ging online, während die Verpackungswartung noch abgeschlossen war. Das Hauptziel eines Boxenstopps war es, mehr Betriebszeit aus jeder kritischen Linie herauszuholen, und dies wurde erreicht.

Andere Überlegungen

Wie sieht es also mit längeren Schichten aus? Sind sie mehr oder weniger effizient? Auf dem Papier ist die Antwort effizienter. Jeden Tag geht beim Starten und Stoppen der Prozesse immer etwas Zeit verloren. Dazu gehören Schichtwechsel, Werkzeugprobleme, Mittagessen, Aufräumarbeiten und mehr. Tatsächlich geben Manager oft zu, dass sie glücklich sind, 50 Prozent der effektiven Zeit von ihren Mitarbeitern zu bekommen.

Wenn ich also in jeder Schicht die gleiche Anzahl von Start- und Stoppzeiten habe, aber längere Schichten habe, kann ich meine Arbeitseffizienz steigern. Effizienzsteigerungen von 15-20 Prozent sind typisch beim Wechsel in längere Schichten. Es ist jedoch wichtig, sicherzustellen, dass ein gewisses Maß an Produktivität vorhanden ist, bevor die Änderung vorgenommen wird. Das Fehlen einer solchen Maßnahme führt unweigerlich zu dem gleichen Arbeitsaufwand pro Tag an weniger Tagen.

Eine weitere Überlegung bei der Schichtgestaltung ist das Stoppen und Starten von Schichten oder längeren Fahrten. Dinge gehen oft kaputt, wenn Sie Maschinen starten und stoppen, nicht wenn sie nur mitsummen. Wie viele Autos haben während der Fahrt auf der Autobahn eine Panne im Vergleich zu denen, die morgens nicht starten können? Bei der Planung von Betrieb und Wartung ist es wichtig, dies sowohl bei der Messung als auch in der Praxis zu berücksichtigen.

Es ist auch wichtig, dass Sie nicht bei der Planung von Wartungsarbeiten über den Tag, die Woche, den Monat oder das Jahr hinweg erwischt werden. Wenn beispielsweise alle 10 Tage eine Gerätewartung erforderlich ist, kann es sehr teuer sein, diese wöchentlich durchzuführen, damit sie jedes Jahr am selben Tag erfolgen kann. Ein Artikel, der wöchentlich gewartet wurde, hatte 52 Wartungsereignisse pro Jahr. Das sind 15 Wartungszyklen mehr als alle 10 Tage. Daher würden die zusätzlichen Kosten das 15-fache der Gesamtkosten für Arbeit und Teile für jeden Zyklus betragen.

Bei teuren Artikeln, sowohl in Bezug auf Zeit als auch Material, kann es sich lohnen, ein wenig mehr zu analysieren. Die gute Nachricht ist, dass die Mathematik hinter dieser Art von Analyse bereits gemacht wurde. Liegen die Daten vor, kann anhand einer Weibull-Kurve berechnet werden, wo die Wartung durchgeführt werden sollte. Eine Mine im Südwesten arbeitete diese Analyse durch und sparte durch eine konservative Verschiebung ihres Wartungsmusters für den Austausch von Linern jährlich mehr als 600.000 US-Dollar ein.

Am Ende sollten gute Wartungsmanager mehr Fragen haben als nicht. Die meisten Zeitpläne sind wirklich ein „Ball aus Pflastern“, der im Laufe der Zeit entwickelt wurde. Stellen Sie sich vor, es gab vor ein paar Jahren ein Problem mit Überstunden, also hat das Management eine Regel festgelegt, wie damit umzugehen ist.

Heute können die Gründe für diese Regel gültig sein oder nicht, aber die Regel bleibt bestehen, ebenso wie die Regeln für Wochenenden, Schichtwechsel, Krankheitstage, Fehlzeiten und mehr. Diese Regeln, die sich häufig auf Arbeits-, Lohn- und Versicherungsrichtlinien beziehen, können dramatische Auswirkungen auf die Belegschaft und die Fähigkeit einer Organisation haben, die erforderliche Arbeitsbelastung zu bewältigen. Denken Sie daran, dass das Ziel eines guten Zeitplans darin besteht, die Belegschaft an die Arbeitsbelastung anzupassen.

Dieser Artikel wurde zuvor in den Konferenzberichten von Reliable Plant 2019 veröffentlicht.

Gerätewartung und Reparatur

- Die Entwicklung der industriellen Instandhaltung

- Die Vorteile der vorausschauenden Wartung verstehen

- Die Entwicklung der Wartungspraxis

- Die Frage zur Vertragspflege – Teil I

- Die Kraft einer klaren, prägnanten Vision

- Ist es in Ordnung, den Wartungsplan zu unterbrechen?

- Erfolgreicher Wartungsplan fördert das Verhalten

- Über die Wartung

- Die Kraft einer klaren, präzisen Vision zur Verbesserung der M&R-Ergebnisse

- Was beeinflusst die Wartungshäufigkeit von Dieselgeneratoren