Aufbau eines effektiven Wartungsplans

Die Erstellung eines Wartungsplans ist im Allgemeinen nicht schwierig. Aber ein umfassendes Wartungsprogramm erstellen, das effektiv ist stellt einige interessante Herausforderungen. Es wäre schwierig, die Feinheiten dessen zu verstehen, was einen Wartungsplan effektiv macht, ohne zu verstehen, wie der Plan Teil der gesamten Wartungsumgebung ist.

In diesem Artikel wird erklärt, was den Unterschied zwischen einem normalen Wartungsplan und einem guten, effektiven Wartungsprogramm ausmacht.

Definition der Begriffe

Wartungspraktiker in der gesamten Branche verwenden viele Wartungsbegriffe, um unterschiedliche Bedeutungen zu haben. Um gleiche Wettbewerbsbedingungen zu schaffen, ist es daher notwendig zu erklären, wie einige dieser Begriffe in diesem Dokument verwendet wurden, um ein gemeinsames Verständnis für alle Leser zu gewährleisten. Es muss jedoch betont werden, dass dies die vom Autor bevorzugte Interpretation dieser Begriffe ist und nicht unbedingt als Evangeliumswahrheit verstanden werden sollte.

Im sportlichen Sprachgebrauch definiert die Wartungsrichtlinie die „Spielregeln“, während die Wartungsstrategie den „Spielplan“ für dieses Spiel oder diese Saison definiert.

-

Wartungsrichtlinie – Dokument der höchsten Ebene, gilt normalerweise für die gesamte Site.

-

Wartungsstrategie – Nächste Stufe, normalerweise alle 1 bis 2 Jahre überprüft und aktualisiert.

-

Wartungsprogramm – Gilt für ein Gerätesystem oder Arbeitsplatz, beschreibt das Gesamtpaket aller Wartungsanforderungen zur Pflege dieses Systems.

-

Wartungscheckliste – Liste von Wartungsaufgaben (präventiv oder prädiktiv), die typischerweise durch irgendeine Form von Analyse abgeleitet und automatisch als Arbeitsaufträge in einer vorbestimmten Häufigkeit generiert wird.

-

Kurzfristiger Wartungsplan (manchmal auch als „Arbeitsplan“ bezeichnet) – Auswahl von Checklisten und anderen Ad-hoc-Arbeitsaufträgen, die gruppiert werden, um sie einem Werkstattteam zur Fertigstellung während eines definierten Wartungszeitraums zu übergeben, der normalerweise eine Woche oder eine Schicht umfasst.

Die Wartungsinformationsschleife

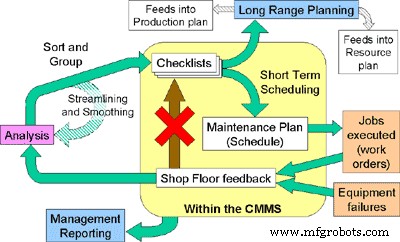

Abbildung 1 unten beschreibt den Fluss der Wartungsinformationen und wie die verschiedenen Aspekte zusammenpassen.

Abbildung 1 – Wartungsinformationsschleife

Der große quadratische Block zeigt die Schritte an, die innerhalb des computergestützten Wartungsmanagementsystems (CMMS) stattfinden.

Es hat sich bewährt, eine Analyse durchzuführen, um die geeigneten Wartungsaufgaben für die Pflege Ihrer Geräte zu ermitteln. RCM2 ist wahrscheinlich die bekannteste Methode, aber es gibt viele Variationen.

Die Analyse führt zu einer Liste von Aufgaben, die sortiert und in sinnvolle Abschnitte gruppiert werden müssen, die jeweils den Inhalt einer Checkliste bilden. Manchmal kann es notwendig sein, diese Aufgabengruppen iterativ zu glätten und zu rationalisieren.

Der offensichtlichste nächste Schritt besteht darin, die vom System generierten Arbeitsaufträge in einen Arbeitsplan für die Werkstattteams einzuplanen.

Seltener ist es jedoch, diese Checklistendaten zu verwenden, um einen langfristigen Plan der prognostizierten Wartungsarbeiten zu erstellen. Dieser Wartungsplan dient zwei Zwecken:

Die Ergebnisse können verwendet werden, um den zukünftigen Arbeitskräftebedarf zu bestimmen, und

Sie fließen in den Produktionsplan ein.

Der Zeitplan der geplanten Arbeiten wird an die Werkstatt ausgegeben und die Arbeit ist abgeschlossen. Rückmeldungen aus diesen Arbeitsaufträgen werden zusammen mit Details zu Gerätefehlern im CMMS für historische Berichtszwecke erfasst.

Eine logische Reaktion auf dieses Feedback aus der Werkstatt ist, dass der Inhalt der Checklisten verfeinert werden sollte, um die Qualität der vorbeugenden Wartung zu verbessern, insbesondere um das Wiederauftreten von Fehlern zu verhindern.

Ein häufiger Fehler besteht jedoch darin, direkt aus dem Feedback zum Arbeitsauftrag zu springen und die Wörter auf den Checklisten sofort zu ändern. In diesem Fall ist die Integrität des vorbeugenden Wartungsprogramms sofort gefährdet, da die überarbeiteten Wörter auf der Checkliste keine vertretbare wissenschaftliche Grundlage haben. Dies sollte nach Möglichkeit vermieden werden.

Der weitaus bessere Ansatz, dieses Ratespiel zu vermeiden, besteht darin, alle Änderungen der Checkliste durch dieselbe Analyse zu leiten, die ursprünglich zum Erstellen der ersten Checklisten verwendet wurde. Dadurch bleibt die Integrität des Wartungsprogramms langfristig erhalten. Dieser Ansatz beinhaltet jedoch die Notwendigkeit eines robusten Systems, in dem der Inhalt der Analyse leicht erfasst und aktualisiert werden kann.

Schließlich müssen alle Informationen, die im CMMS erfasst werden, sinnvoll verwendet werden, sonst ist es Zeitverschwendung. Dies ist der Wert von Managementberichten, die aus Wartungsinformationen erstellt werden können.

In der RCM-Analyse

Ohne den vollständigen RCM-Analyseprozess zu beschreiben, ist es an dieser Stelle lehrreich, auf einige Details hinzuweisen, die für den Inhalt einer solchen Analyse wichtig sind, da sie sich auf den Gesamtwartungsplan auswirken können.

Tabelle 1 – In der RCM-Analyse erfasste Informationen

RCM

Zusätzlich

Identifizieren Sie:

Funktionen

Funktionsausfälle

Fehlermodi

Fehlerauswirkungen

Gerätehierarchie bis auf Komponentenebene

Fehlerursache

Analysetool zur Auswahl:

Kategorie der Fehlerwirkung

Vorbeugende/korrektive Wartungsaufgaben (sofern zutreffend)

Aufgabenhäufigkeit

Kunsthandwerk

Aufgabendauer

Laufende/gestoppte Markierung

Die mittlere Spalte ist das, was in jeder typischen Analyse im RCM-Stil zu finden ist.

Darüber hinaus lohnt es sich, eine Hierarchie des Ausrüstungssystems aufzubauen, die Baugruppen, Unterbaugruppen und einzelne Komponenten zeigt. So behält man jederzeit den Überblick, welcher Teil des Systems in Frage kommt, und die Liste der Komponenten hilft auch, den Ersatzteilbedarf für das System zu identifizieren.

Von entscheidender Bedeutung ist die eindeutige Identifizierung der Ursache jedes Ausfalls, da dies die Auswahl einer geeigneten Wartungsaufgabe beeinflusst. Betrachten Sie zur Veranschaulichung dieses Punktes beispielsweise ein festsitzendes Getriebe. „Erfasst“ ist ein Effekt. Dieser Fehlermodus kann mehrere Ursachen haben, die auf unterschiedliche Weise durch den Wartungsplan angegangen werden können. Es hat normalerweise keinen Sinn, die Wartung auf die Auswirkungen eines Fehlers abzuzielen.

Aus Planungssicht ist es auch wichtig, die Zeit zu ermitteln, die benötigt wird, um jede Aufgabe unabhängig auszuführen. Die Summe dieser Aufgabenzeiten gibt einen guten Hinweis darauf, wie lange der gesamte Arbeitsauftrag dauern wird.

All dies hängt vom Produktionsprozess und dem Betriebskontext der Site ab, daher sollten diese Kommentare lediglich als Richtlinie verstanden werden.

Im Folgenden sind einige Punkte aufgeführt, die bei der Erstellung eines vorbeugenden Wartungsprogramms zu berücksichtigen sind:

Vorbeugende Wartungsaufgaben müssen:

- den Fehlerprozess anstreben

- sei genau

- Spezifikationen oder Toleranzen einschließen

Streben Sie nach Möglichkeit eher prädiktive als präventive Aufgaben an

- Bedingungen anhand eines Standards messen oder prüfen

- die Ergebnisse melden

- eine Folgeaufgabe erstellen, um sie bei nächster Gelegenheit zu reparieren oder zu ersetzen

"Überprüfen und ggf. ersetzen" Aufgaben zerstören geplante Zeiten

Häufigkeiten und geschätzte Zeiten für jede Aufgabe müssen genau und aussagekräftig sein

Versuchen Sie nach Möglichkeit, die Abschaltzeit nur für „nicht laufende“ Aufgaben einzuplanen. Behalten Sie „laufende“ Aufgaben bei, die während normaler Produktionszeiten erledigt werden müssen. Strukturieren Sie das Wartungsprogramm entsprechend.

Sortieren und Gruppieren von Wartungsplan-Checklisten

Nach der Analyse aller Wartungsanforderungen für das Ausrüstungssystem wurden diese einzelnen Aufgaben gruppiert, um die Checklisten basierend auf gemeinsamen Kriterien zu erstellen für:

- Handwerk

- Häufigkeit

- Sicherheits-/Nichtsicherheitsaufgaben

- Laufende / nicht laufende Prüfungen und sinnvoll

- Timing usw. …

Glättung der PM-Arbeitslast

Um die PM-Arbeitslast zu glätten, besteht ein robuster Ansatz darin, die Verteilung der PM-Aktivitäten auf die Checklisten zu stützen, die sich aus der Analyse im RCM-Stil ergeben. Dies setzt voraus, dass die Analyse gründlich durchgeführt wurde und in einem Format vorliegt, das leicht geändert werden kann.

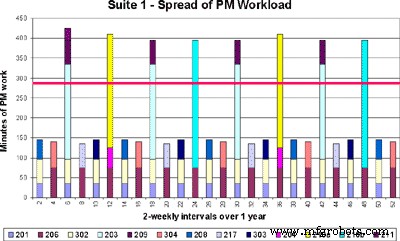

Die Grafik in Abbildung 2 unten veranschaulicht, wie es möglich ist, das Auftreten der PM-Arbeitsaufträge so zu gestalten, dass ein möglichst reibungsloser Ablauf der regelmäßigen vorbeugenden Instandhaltungsarbeiten gewährleistet ist und dennoch genügend Zeit für die Durchführung dieser „Folgemaßnahmen“ bleibt. korrigierende Wartungsaufgaben, die bei der Durchführung der vorbeugenden/vorausschauenden Prüfungen während des letzten Wartungsstopps identifiziert wurden.

Es ist wichtig zu beachten, dass es nicht notwendig ist, sie gleichzeitig durchzuführen, weil zwei Checklisten die gleiche Häufigkeit haben können. Manchmal ist es natürlich sinnvoll, PMs für denselben Tag einzuplanen, aber gehen Sie nicht davon aus, dass dies immer der Fall ist. Als allgemeine Regel gilt, dass in einer automatisierten oder kontinuierlichen Produktionsumgebung der Gesamtarbeitsaufwand an einer Checkliste oder für einen Wartungszeitraum geplante Arbeit 80 Prozent der verfügbaren Gesamtzeit nicht überschreiten sollte.

Abbildung 2 – Glättung der PM-Arbeitslast

Um dieses geglättete Workload-Muster zu erreichen, kann es erforderlich sein, zu den Zeitpunkten, Häufigkeiten, Gruppierungen, Startterminen usw. zurückzukehren, die in der ursprünglichen Analyse angegeben wurden, und einige der Daten zu überarbeiten. Dies ist der iterative Ansatz, der zuvor in der Beschreibung von Abbildung 1 erwähnt wurde.

Kurzfristige Planung geplanter Wartungsarbeiten

Es ist in modernen Instandhaltungskreisen allgemein anerkannt, dass es von großem Wert ist, den Instandhaltungsaufwand sowohl auf Makroebene über einen langfristigen als auch auf Detailebene über einen kurzen Horizont zu planen. Diese beiden Aktivitäten dienen deutlich unterschiedlichen Zwecken.

Regelmäßige Arbeitsaufträge werden in Maximo jede Nacht automatisch aus den Arbeitsauftragsvorlagen in der PM-Master-Tabelle erstellt. Diese neuen Arbeitsaufträge werden normalerweise 30 Tage vor dem auf der PM angegebenen Zielstartdatum generiert. Auch andere Arbeitsaufträge werden von den Systembenutzern, wie Handwerkern und Ingenieuren, manuell erstellt.

All diese Arbeitsaufträge müssen entsprechend der Wichtigkeit und Dringlichkeit der Aufgaben priorisiert und in das wöchentliche Arbeitspensum der Wartungsteams eingeplant werden, um sicherzustellen, dass jeder Crew eine ausgewogene Arbeitsauswahl zugeteilt wird, ohne dass sie zu werden überladen.

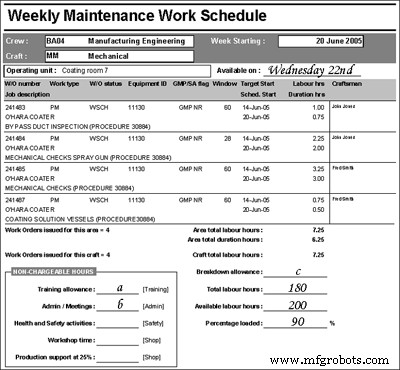

Ein beispielhafter Aufbau des wöchentlichen Wartungsplans ist in Abbildung 3 unten dargestellt.

Abbildung 3 – Beispiel für einen wöchentlichen Wartungsplan

In den meisten Fällen erstellt ein CMMS nur Berichtsdaten im Text- oder Zahlenformat. Da Ingenieure die Dinge jedoch gerne in einer grafischen oder bildlichen Darstellung sehen möchten, kann es erforderlich sein, die Verwendung des CMMS mit einem anderen Paket mit Grafikfunktionen, wie beispielsweise einer Tabellenkalkulation, zu kombinieren. Die folgenden Beschreibungen beruhen auf der Fähigkeit des CMMS, aus einem Bericht eine „Flat File“ zu erstellen, die dann in eine Tabellenkalkulation importiert und weiter bearbeitet werden kann.

Wenn möglich, wäre es vorzuziehen, alle Rohdaten im CMMS zu behalten und einfach alle Grafiken und Berichte aus dieser Umgebung zu erstellen. Es gibt jedoch zwei Hindernisse für diesen Ansatz:

Nur sehr wenige CMMS-Pakete verfügen über grafische Funktionen;

Nur sehr wenige CMMS-Pakete erfassen oder stellen das gesamte Datenspektrum bereit, das möglicherweise erforderlich ist, um die gewünschte Auswahl an Diagrammen zu erstellen.

Die alternative Lösung besteht daher darin, die erforderliche Auswahl an Daten aus dem CMMS in die Tabellenkalkulationsumgebung zu kopieren, wo sie weiter bearbeitet werden kann.

Langfristige Wartungsplanung

Einige Standorte genießen den Luxus, regelmäßige, feste Wartungsfenster in die Produktionspläne integriert zu haben. Beispielsweise könnte vereinbart werden, dass die Produktionseinheit 1 jeden Dienstagmorgen die Produktion stoppt und die Ausrüstung für sechs Stunden der Wartungsmannschaft zur Verfügung gestellt wird. Während dieses sechsstündigen Fensters hat die Wartungsmannschaft die Möglichkeit, so viele Personen wie nötig zuzuweisen, um alle geplanten Wartungsaktivitäten in diesem Arbeitsplatz durchzuführen. Danach wird das System bis nächste Woche an das Produktionsteam zurückgegeben.

In vielen Fällen gibt es jedoch keine solche regelmäßige Routine. Möglichkeiten für die Wartungsteams, geplante Wartungen durchzuführen, müssen „nach Bedarf“ mit den Produktionsteams ausgehandelt und vereinbart werden. Leider wird dies sehr oft darauf reduziert, dass die Wartungsabteilung um Zugang zu den Geräten bettelt. Darüber hinaus stößt dieses Plädoyer häufig auf die unsympathische Reaktion der Produktionsteams, dass sie die Geräte betreiben müssen, um ihre Ziele zu erreichen, und es sich daher nicht leisten können, sie zur Wartung freizugeben. Dies ist meiner Meinung nach eine sehr kurzsichtige Sichtweise.

Die Erstellung eines langfristigen Wartungsplans, der die Anzahl der Stunden der präventiven Wartungsarbeiten an jedem Arbeitsplatz über einen Horizont von 18 bis 24 Monaten aufzeigt, ist ein wertvolles Instrument. Es gibt den Produktionsplanern einen Überblick über die Zeit, die für diese vorbeugende Wartung erforderlich ist, sodass sie die Freigabe der Geräte für diese Zeiträume proaktiv planen können. Dies macht die Planung der Wartungsarbeiten so viel einfacher.

Die Beschaffenheit der Produktionsumgebung am Standort des Autors macht es schwierig, ein regelmäßiges, festes Muster von Wartungsfenstern wie oben beschrieben zu implementieren. Aus diesem Grund wird ein weitreichender Wartungsplan erstellt, um die Produktionsteams so früh wie möglich über den zu erwartenden Wartungsbedarf zu informieren. Dieser Plan zeigt die prognostizierten Wartungsstunden für jede Betriebseinheit nach Fahrzeugtyp in wöchentlichen Abschnitten über einen Zeitraum von 24 Monaten.

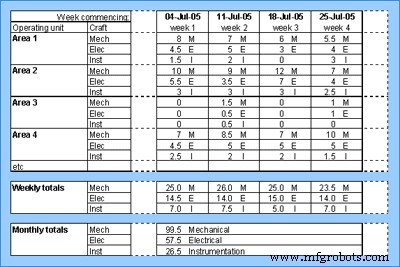

Tabelle 2 unten zeigt, wie die Struktur eines langfristigen Wartungsplans aussehen könnte. Aus der Stammdatentabelle in Maximo wird eine Flatfile erstellt, die Details zu allen Wartungsaufgaben und Checklisten mit den entsprechenden Ausrüstungsdetails, Dauer, Häufigkeiten, Gewerken, nächsten Fälligkeitsterminen usw. enthält. Diese Informationen werden in eine Tabelle importiert, die eine Reihe von Filtern und Formeln, um den langfristigen Plan zu erstellen.

Tabelle 2 – Beispiellayout eines langfristigen Wartungsplans

Basierend auf diesem Bericht nehmen die Produktionsplaner die notwendigen Vorkehrungen in den Produktionskalendern vor, damit die Geräte für die Wartung bereitgestellt werden. Diese Berücksichtigung erfolgt zunächst auf Makroebene. Die genauen Daten und Zeiten für die Wartung werden in ein oder zwei Wochen vor Fälligkeit vereinbart.

Diese Anordnung der Nummern kann auch verwendet werden, um die Arbeitsbelastung über die Wochen hinweg zu glätten, indem die Fälligkeitstermine der Wartungsaufgaben im CMMS wie zuvor beschrieben angepasst werden.

Langfristiger Arbeitsplan

Die obigen Erläuterungen beschreiben, wie Sie die voraussichtliche Anzahl von Wartungsstunden in einem Produktionsbereich ermitteln. Dieser nächste Abschnitt behandelt den Ansatz, um zu überprüfen, ob genügend Arbeitskräfte zur Verfügung stehen, um alle Arbeiten auszuführen.

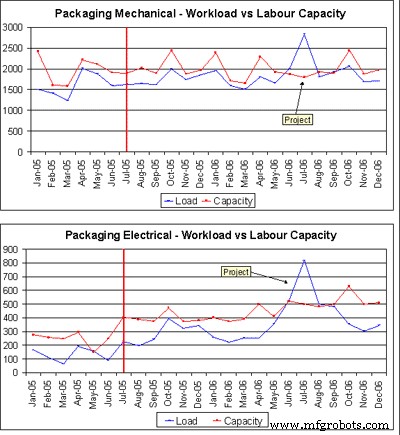

Um sicherzustellen, dass jedem Team vor Ort ausreichend handwerkliche Ressourcen zur Verfügung stehen, um alle anfallenden Arbeiten in seinen Bereichen abzudecken, kann eine langfristige Workload vs. Manpower Prognose erstellt werden. Dies ergibt eine Grafik, die die monatlich zu leistenden Arbeitsstunden mit den entsprechenden verfügbaren Arbeitsstunden vergleicht. Für jede Handwerksgruppe innerhalb jedes Werkstattteams wird ein Diagramm erstellt, das sich über den nächsten Zeitraum von 18 bis 24 Monaten erstreckt.

Wenn die Langzeitprognose zeigt, dass das Niveau der Instandhaltungsaktivitäten über das Niveau hinausgeht, das mit den vorhandenen Ressourcen erreicht werden kann, wird diese Vorwarnung sicherstellen, dass genügend Zeit bleibt, um zusätzliche Ressourcen zu rekrutieren und zu schulen, bevor die Situation verschwindet außer Kontrolle. In ähnlicher Weise wird eine Verringerung des prognostizierten Umfangs der Wartungsaktivitäten ausreichend Vorabsicht auf die Möglichkeit geben, Handwerkerressourcen anderen Teams oder Aktivitäten zuzuweisen. Dieser proaktive Ansatz führt zu einer verbesserten Personalauslastung und weniger Panik.

Nachfolgend sind einige der Datenkategorien aufgeführt, die zum Erstellen der Grafiken verwendet werden:

Arbeitsaufwand (d.h. alles, was die Handwerker beschäftigt)

- Vorbeugende Wartungsstunden vom CMMS

- Pannengeld

- Korrektur- / Folgearbeiten / ergebnisorientierte Aufgaben

- Projektarbeit (Ad-hoc-Stunden für jede anstehende Projektaktivität unabhängig)

- Zulagen für Besprechungen / Schulungen usw.

Manpower (d. h. verfügbare Netto-Mannstunden)

- in der Crew verfügbare Brutto-Mannstunden

- Urlaubs- und Krankengeld

- Zuschlag für Überstunden

Die Summe der Arbeitsbelastungsstunden für jeden Monat bildet die Arbeitsbelastungslinie. Die Summe der Arbeitsstunden bildet die Arbeitskapazitätslinie. Wenn die Arbeitsbelastung die Arbeitskapazität übersteigt, muss die Belastung geglättet werden, oder es können zusätzliche Ressourcen erforderlich sein.

Die präventiven Wartungsstunden des CMMS werden aus den Summen des im vorherigen Abschnitt beschriebenen langfristigen Wartungsplans ermittelt. Die Zulagen für Pannen, Korrekturarbeiten etc. werden als rollierender 12-Monats-Durchschnitt der nachgewiesenen Ist-Daten aus dem CMMS berechnet. Daten für andere Zertifikate können von anderen Quellen bezogen werden, wenn sie nicht im CMMS enthalten sind.

Manpower ist im Grunde die effektive Anzahl von Mannstunden, die für jedes Schiff in der Besatzung zur Verfügung stehen.

Einige Beispieldiagramme sind in Abbildung 4 unten gezeigt.

Abbildung 4 – Beispieldiagramme Arbeitsbelastung vs. Arbeitskapazität

Wo die Arbeitskraft die Arbeitsbelastung übersteigt, ist alles unter Kontrolle. Wenn die Arbeitsbelastung die Arbeitskraft übersteigt, müssen einige der zu diesem Zeitpunkt nicht wesentlichen Aktivitäten reduziert oder die Verfügbarkeit der Mitarbeiter erhöht werden.

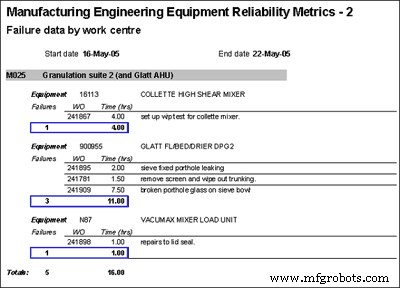

Feedback und Berichte

Feedback-Informationen, die aus der Werkstatt zurückkommen, entweder durch geplante Arbeitsauftragsantworten oder durch Geräteausfälle, werden im CMMS erfasst. Diese Informationen können in einem Bericht zusammengefasst werden, wie in Abbildung 5 unten gezeigt. Die Hauptempfänger dieser Berichte sind die Zuverlässigkeitsingenieure, die sich um jedes Gerätesystem kümmern.

Idealerweise sollte sich der Ingenieur jeden Arbeitsauftrag ansehen, der in seinem Bereich erstellt wurde, aber dies ist nicht immer machbar, daher ist ein zusammenfassender Bericht wie dieser sinnvoll. Der Zuverlässigkeitsingenieur muss dann als Reaktion auf jeden Fehler oder jede Beobachtung über die geeignete Vorgehensweise entscheiden.

Abbildung 5 – Beispiel für einen wöchentlichen Fehlerbericht

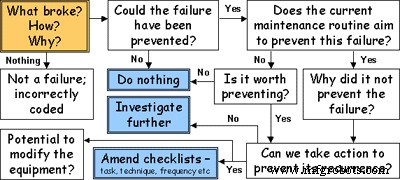

Der in Abbildung 6 unten gezeigte Algorithmus beschreibt den Denkprozess, der den Zuverlässigkeitsexperten jedes Mal durch den Kopf gehen sollte, wenn sie die Fehlerarbeitsaufträge überprüfen, wie im zusammenfassenden Bericht in Abbildung 5 oben gezeigt.

Es muss jedoch daran erinnert werden, dass jedes Mal, wenn die Option „Checklisten ändern“ ausgewählt wird, diese Änderung durch die ursprüngliche RCM-Analyse geleitet werden sollte, um sicherzustellen, dass die Integrität des Wartungsprogramms nicht verletzt wird. Es ist ein Fehler, die Checklisten zu ändern, ohne die Methode und Struktur der ursprünglichen Analyse durchzugehen. Unabhängig von der Vorgehensweise, die verwendet wurde, um die ursprüngliche Analyse aufzuzeichnen, lohnt es sich auf lange Sicht, die Zuverlässigkeitsingenieure zu zwingen, jede Änderung durch die Analyse zu leiten und die Ergebnisse für zukünftige Referenzen aufzuzeichnen.

Wenn eine Tabellenkalkulation als die am besten geeignete Option identifiziert wurde, sollte sie robust und benutzerfreundlich strukturiert sein. Wenn es umständlich zu aktualisieren ist, verfällt es und die Integrität des Programms geht verloren. Ein Datenbanksystem ist hierfür die weitaus bessere Option, wenn ein geeignetes verfügbar ist.

Abbildung 6 – „Was kaputt ging“-Algorithmus

Die Ergebnisse

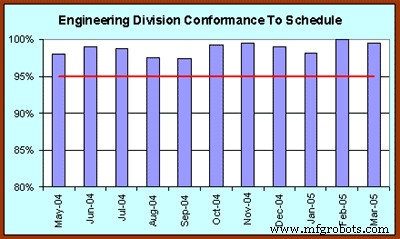

Der Zweck von Instandhaltungsmaßnahmen sollte darin bestehen, den Gesundheitszustand des Instandhaltungsbetriebs zu überwachen. Wenn alles unter Kontrolle ist, spiegeln die Metriken den erreichten Erfolg wider. Umgekehrt sollten sie auch verwendet werden, um Problembereiche und Unregelmäßigkeiten hervorzuheben, um die gewünschten Verhaltensweisen oder Bereiche mit Verbesserungspotenzial voranzutreiben.

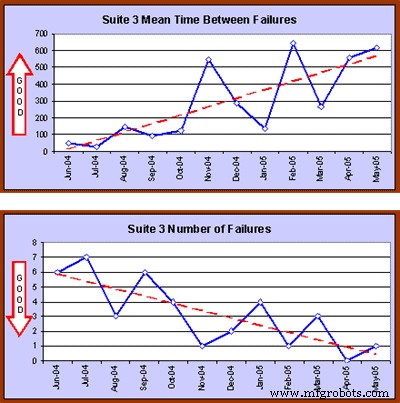

Die Grafiken in Abbildung 7 unten veranschaulichen einige der Vorteile, die auf der Website des Autors als Ergebnis einer gut funktionierenden Instandhaltungsorganisation realisiert wurden. Diese Grafiken sind nur ein Teil der regelmäßigen Berichtsmetriken, nach denen die Wartungsaktivitäten verwaltet werden.

Das erste Diagramm zeigt die Einhaltung des wöchentlichen geplanten Wartungsplans. Das Ziel liegt bei 95 Prozent und wird von allen Engineering-Teams konsequent übertroffen.

Die Grafiken 2 und 3 zeigen, wie die Zahl der Ausfälle in einem bestimmten Arbeitsplatz in den letzten 12 Monaten von Monat zu Monat abgenommen hat und dementsprechend die durchschnittliche Zeit zwischen Ausfällen im gleichen Zeitraum zugenommen hat.

Die letzten beiden Grafiken zeigen die Maschinenverfügbarkeit in zwei der wichtigsten Arbeitszentren, in denen kürzlich eine vollständige Neuanalyse aller Wartungsanforderungen mit einem angepassten RCM2-Ansatz durchgeführt wurde. Es ist deutlich zu erkennen, dass in beiden Fällen die Anlagenverfügbarkeit außer Kontrolle geriet und sich seit Beginn der Verbesserungsaktivitäten die Verfügbarkeit stabilisiert hat und nun immer noch konstant über 90 Prozent liegt. Dies ist auf einige Dinge zurückzuführen:Zum einen die Verbesserung der Qualität der vorbeugenden Wartungsroutinen und zum anderen eine gute Wartungsplanung

Abbildung 7 – Beispieldiagramme, die die Vorteile eines effektiven Wartungsprogramms zeigen

Gerätewartung und Reparatur

- Fünf Schritte zur Einrichtung eines effektiven vorbeugenden Wartungsprogramms

- Infrarot als Teil einer effektiven PM-Strategie bei Weyerhaeuser

- So erreichen Sie eine effektive Wartungsplanung

- Warum sind PM-Inspektionen nicht immer effektiv?

- Ein Plan für den Ausbruch aus dem Budgetgefängnis

- Vodcast:Den perfekten Wartungsplan verfolgen

- Bombardier gibt neuen Flugzeugwartungsplan bekannt

- 3 Tipps zur Verbesserung Ihres Gerätewartungsplans

- 4 Schritte zum Einrichten eines proaktiven Wartungsplans

- Funktioniert Ihr vorbeugender Wartungsplan?