Vibrationsanalyse deckt Probleme mit der Motorhalterung auf

Bei der Installation einer neuen 150-Gallonen-pro-Minute-Kreiselpumpe, die von einem 125-PS-Motor angetrieben wurde, wurden sofort beim ersten Start hohe Vibrationspegel festgestellt. Nach mehreren Tagen von Ausrichtungsprüfungen, Pumpenabrissen, Lagerinspektionen, Motorabgekuppelten Läufen und technischem Support des Anbieters wurde keine Lösung gefunden.

Der Instandhaltungsleiter der Anlage bat den Schwingungsanalytiker des Unternehmens, Messwerte zur Behebung des Problems vorzunehmen. Nach der Messung extrem hoher Vibrationspegel wurde eine Resonanz vermutet und an der Motortragstruktur aufgrund einer unzureichenden Montagekonstruktion für die neue Installation gefunden.

Der Schwingungsanalytiker des Unternehmens nahm Messungen an der horizontalen Pumpen-/Motoreinheit vor und fand extrem hohe Schwingungspegel, die in horizontaler Richtung auf die Motorlager konzentriert sind, in der Größenordnung von 1 Zoll/Sekunde Geschwindigkeit mit nur 0,2 Zoll/Sekunde vertikal. Es wurde sofort eine Richtungsresonanz vermutet.

Der Analytiker schaltete das Gerät sofort ab und führte eine Sichtprüfung der Motortragstruktur durch. Doppelte "C"-Kanalträger wurden parallel zum Fundament gesetzt und stützten auf beiden Seiten einen vorderen Fuß und einen hinteren Fuß auf dem Motor. Es war keine Querstütze vorhanden und die 6 Zoll unter dem Motor waren weit offen.

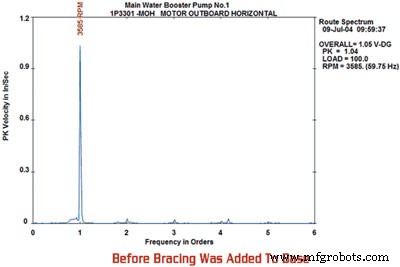

Grafik 1. Vibrationsmesswerte, bevor die Stütze der Basis hinzugefügt wurde.

Vor diesem Hintergrund führte der Analytiker einen einfachen Bump-Test bei ausgeschaltetem Gerät durch und stellte eine Eigenfrequenz von 3.600 Zyklen pro Minute in horizontaler Richtung am Motor fest. Die Laufgeschwindigkeit des Motors betrug 3.585 U/min bei voller Last, was die erforderliche Antriebskraft liefert, um diese Eigenfrequenz anzuregen, was zu einem Resonanzzustand führt.

Beim Bump-Test wird ein Vibrationssensor in die interessierende Richtung platziert und das System mit einem drei Pfund schweren Gummihammer angeregt, um zufällige Vibrationen im Bereich der Motor-/Pumpen-Antriebsfrequenzen anzuregen. Ein guter Tritt bewirkt dasselbe.

Die vom Hersteller entworfene Motorunterstützung wurde dann vorübergehend durch die Verwendung eines tragbaren Kraftzylinders versteift, und die Einheit wurde gestartet, um zu bestätigen, dass dieser Resonanzzustand existierte. Die resultierenden Vibrationspegel in horizontaler Richtung sanken auf 0,085 Zoll/Sekunde, was eine unzureichende Stützkonstruktion für den Motor bestätigt.

Die letzte Lösung bestand darin, die Verstrebungen über den "C" -Kanal sowohl im vorderen als auch im hinteren Fußbereich des Motors zu verschweißen, wodurch eine Kastenstütze geschaffen wurde. Dies führte zu einer noch weiteren Reduzierung der Vibrationspegel und beseitigte den Resonanzzustand nach nur drei Stunden Fehlersuche und Reparatur im Vergleich zu den drei Tagen wiederholter Abrisse und Wiedermontage bei der Erstinstallation aufgrund hoher Vibrationen.

Das Fehlen detaillierter Spezifikationen für die Installation neuer Maschinen, die einem Verkäufer zur Verfügung gestellt werden, ermöglicht schlechte Installationsdesigns, die wiederholt zu Resonanzsituationen und einem frühen Ausfall der zugehörigen Komponenten in zahlreichen Installationen geführt haben.

Abnahmeprüfungen aller Neuinstallationen und Reparaturen durch Verkäufer sind ein wesentlicher Bestandteil der Pflege des Unternehmensvermögens, das, obwohl es zum Zeitpunkt der Erstellung dieses Artikels noch nicht vorhanden war, von Werkspersonal verwendet wurde, das sich weigerte, die von Hand empfundenen extremen Vibrationen zu akzeptieren und Verkäuferaktion angefordert.

Unser Unternehmen verfolgt jetzt aktiv neue Installationsrichtlinien im Auftrag des American Petroleum Institute Recommended Practice 686. Es verfolgt auch Reparaturrichtlinien mit Ergebnissen der Ursachenanalyse und Akzeptanzkriterien für neue und umgebaute Geräte und Installationen.

Gerätewartung und Reparatur

- Zurückhaltungsmotor

- Minimierung von Schrittmotorgeräuschen und -vibrationen in Präzisions-Bewegungssteuerungsanwendungen

- PdMA, Snell bieten einen Zertifizierungskurs zur Analyse von Motorschaltkreisen an

- Vibrationsüberwachung:Ein hybrider Ansatz

- Fallstudie zur Zustandsüberwachung für einen großen Elektromotor

- Technischer Tipp:Motoren

- Experten für die Reparatur von Fanuc-Servomotoren

- Warum ist die Vibrationsanalyse für Ihr Unternehmen unerlässlich?

- Zurückspulen oder Ersetzen:Fragen, die Sie stellen sollten, wenn Sie mit motorischen Problemen konfrontiert sind

- Motorhalterungen 101:Der Leitfaden zur Auswahl des besten Materials für Motorhalterungen