Erkennen Sie die Vorteile von Design, Betrieb, Denken Sie noch heute

Design, Operate, Maintain (DOM), der von den Branchenanalysten ARC Advisory Group geprägte Begriff, gibt uns ein Vokabular, um über einige der Schlüsselkonzepte im Asset Management und in der industriellen Wartung, Reparatur und dem Betrieb zu sprechen.

Tatsächlich müssen die Planer von Industrieanlagen und diejenigen, die diese Anlagen betreiben und warten, eng zusammenarbeiten, wenn die Anlageneffizienz und die Geschäftsrentabilität im Laufe der Zeit verbessert werden sollen. Die Kommunikation zwischen diesen verschiedenen Einheiten hat jedoch gefehlt. Moderne Enterprise-Resource-Planning-Tools (ERP), computergestützte Instandhaltungsmanagementsysteme (CMMS) und CAD-Designpakete bewegen sich in Richtung eines Integrationspunkts, der eine bessere Kommunikation zwischen diesen Disziplinen ermöglichen könnte.

Interessanterweise waren viele Branchen vor Jahren besser in der Lage, DOM-Konzepte umzusetzen als heute. Bereits in den 1980er Jahren deutete die wachsende Zahl der Prozessleit- und Anlagenbauer darauf hin, dass immer mehr Industrien ihren Anlagenbau auslagern. Obwohl die internen Abteilungen für den Anlagenbau einer Organisation eine größere Kontrolle über Design- und Informationsstandards gaben, ermöglichten das „Rechte-Sizing“ der Unternehmen und eine wachsende Bewegung in Richtung offener Standards und interoperabler Komponenten die Einbeziehung zahlreicher externer Anbieter, darunter Wirtschaftsingenieurbüros, Herstellervertreter und Systemintegratoren im Anlagenbau. Die internen Daten, die von einer firmeneigenen Entwicklungsabteilung erstellt wurden, wurden möglicherweise nicht vollständig genutzt, aber der Mangel an Kommunikation zwischen Designern und den von ihnen bedienten Branchen scheint nur zugenommen zu haben, da Outsourcing zum Trend geworden ist. Nach Angaben der Control System Integrators Association ist der unabhängige Markt für die Integration von Kontrollsystemen bis zur Jahrtausendwende auf 12 Milliarden US-Dollar angewachsen, von einem Bruchteil der 20 Jahre zuvor. Technische Daten, Zeichnungen und Spezifikationen, die einmal im eigenen Haus entwickelt und gepflegt wurden, stammen immer mehr von außerhalb eines Industrieunternehmens.

Da die Lücken in der Kommunikation zwischen Konstruktion und Betrieb/Wartung größer geworden sind, konnten beratende Ingenieure oft frei konstruieren, um ein bestimmtes Ergebnis der Kapazitätssteigerung zu erreichen. Designdaten werden getrennt von denen entwickelt, die von Fertigungsbetrieben und Wartungspersonal verwendet werden, das in Zukunft mit dem Industriedesign leben wird, oft auf verschiedenen Plattformen. Derzeit wird ein ISO-Datenstandard für diese Informationen entwickelt, und diese Standardisierung sollte es internen Mitarbeitern und externen Designberatern zumindest ermöglichen, nahtloser zu kommunizieren und Daten auszutauschen, was zu einer höheren industriellen Effizienz führt. Aber noch bevor dieser ISO 15926-Standard fertiggestellt ist, gibt es viel, was Wartungs- und Anlagenbetreiber tun können, um DOM heute Realität werden zu lassen.

Die Herausforderung

An einer renovierten Produktionslinie in Ihrer Prozessfertigungsanlage wurde gerade der Schalter umgelegt. Wenn Drücke und Temperaturen beginnen, die Spezifikation zu erreichen und das Produkt zu fließen beginnt, entwickelt sich ein Kopfdruckproblem in einer kritischen Kompressoreinheit. Die Wartung wird an den Standort geschickt, stellt jedoch schnell fest, dass ihm die Informationen zur Diagnose des Problems fehlen. Wie sich herausstellt, sind die notwendigen Daten in einem Stapel CDs und Ordner vergraben, die die beratenden Konstrukteure hinterlassen haben. Die fehlende Kommunikation führt zu ungeplanten Ausfallzeiten, da die notwendigen Informationen gefunden und das Problem diagnostiziert wird.

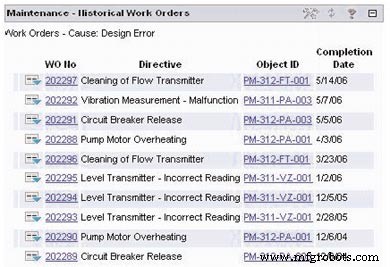

Oder was ist mit dem Wartungstechniker, der feststellt, dass eine neue Produktionslinie unter ungeplanten Stillständen leidet, die durch dieselben Konstruktionsmerkmale wie die ersetzte Linie verursacht werden? Obwohl Daten aus jahrelangen Wartungsaufzeichnungen hätten zeigen können, dass Konstruktionsänderungen erforderlich sind, hatten die Systemingenieure nicht die Möglichkeit, diese Daten für aussagekräftige Informationen zu sammeln.

Abbildung 1:Indem Ingenieure Zugriff auf die Wartungshistorie erhalten, können wiederholte Produktionsprobleme aufgrund von Konstruktionsfehlern vermieden werden.

Aber nicht jedes Problem ist die Schuld des Wirtschaftsingenieurs. Stellen Sie sich vor, Sie protokollieren Hunderte von Stunden für eine Konstruktion für eine neue Misch-und-Füll-Linie, nur um später herauszufinden, dass Wartungstechniker mehrere Pumpen in der Linie, die Sie ersetzen, aufgerüstet haben – eine Änderung, die nicht in den Bestandsinformationen auf der Vorstufe enthalten ist -vorhandene Linie. Sie haben Zehntausende von Dollar ausgegeben, um ein suboptimales System zu entwickeln, und stehen nun vor der Aussicht, Ihren Kunden aufzufordern, die durch diese Fehlkommunikation verursachten Kostenüberschreitungen aufzuteilen.

Technologie kann nur eine Teillösung für die Probleme bieten, die durch unzureichende Kommunikation zwischen Industriedesignern, Anlagenbetreibern und Instandhaltungsleitern entstehen. Integrierte Asset Lifecycle Management (ALM)-Tools, die alle drei Disziplinen umfassen, werden nur dann so viel Gutes tun, wenn die Kommunikation mit einem externen Industriedesigner, der das ALM-Tool nicht verwendet, unzureichend ist. Selbst interne Abteilungen können nicht effektiv zusammenarbeiten und vollständig ineinandergreifen, um den DOM-Prozess zu optimieren. Unabhängig davon, welche Technologie den Mitgliedern des Teams zur Verfügung steht, ist ein proaktiver Ansatz wahrscheinlich der wichtigste Faktor bei der Implementierung

DOM-Prozesse in Ihrer Organisation. Technologie kann Ihren proaktiven, kooperativen Ansatz nur erleichtern und standardisieren und kann in einigen Fällen Teile des DOM-Prozesses automatisieren. Hier sind drei Schritte, die Ihnen helfen können, die Vorteile von DOM heute zu nutzen.

Ein flexibles, offenes IT-System pflegen

Ob bei Ihnen oder Ihrem beratenden Ingenieurbüro – proprietäre Datenstandards sind Kommunikationsbarrieren. Wenn Sie Ihre Betriebs- und Wartungsinformationen in einem offenen, leicht zugänglichen Format aufbewahren, können Sie Informationen kontrolliert importieren und exportieren und verfügen über öffentliche Anwendungsprogrammschnittstellen (APIs), um diesen Export und Import abzuwickeln. Wenn die von Ihnen eingesetzte Asset Information Management Lösung einen flexiblen und konfigurierbaren Import und Export aus standardisierten Dateiformaten wie Excel, XML etc. unterstützt, sind Sie noch besser aufgestellt.

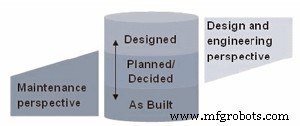

Um in einer DOM-Modalität zu arbeiten, ist es auch wichtig, über ein Asset-Management-System mit einer mehrschichtigen Architektur zu verfügen. Auf diese Weise können Sie Informationen zu Projekten in der Entwurfsphase anzeigen und sie während der Konstruktion und des Entwurfs verfolgen. Bei jedem Schritt des Prozesses können verschiedene Abteilungen die für sie relevanten Ebenen eines Projekts einsehen und Feedback geben. Dies gibt Ihnen die Möglichkeit, während eines Projekts mit dem Sammeln von Informationen zu beginnen und sicherzustellen, dass Sie das Design erhalten, das Ihren Anforderungen entspricht. Dieser frühzeitige Zugang zu Informationen ermöglicht Ihnen auch die Planung eines vorbeugenden Wartungsprogramms vorauszuplanen und verschafft Ihnen ansonsten einen Vorsprung für den Tag, an dem die neue Produktionsanlage in Betrieb geht.

Abbildung 2:Mit einer mehrschichtigen Architektur Ihres Asset-Management-Systems haben Sie die Kontrolle darüber, welche Informationen wann für Design/Engineering und Wartung/Betrieb verfügbar sein sollen. Sowohl Dokumentenmanagement- als auch Asset-Management-Lösungen können so konfiguriert werden, dass sie Ihren Unternehmensstandards entsprechen. Dadurch haben Sie die Kontrolle über die technischen Eigenschaften und Anforderungen verschiedener Ausrüstungsgegenstände und können die Daten in Ihr System übernehmen. Das System bietet dynamische Verknüpfungen zwischen Informationen über Vermögenswerte, Ausrüstung und Einrichtungen.

Übernehmen Sie die Kontrolle über Ihre Informationen

Informationen über Ihre Anlagen und Assets sind viel wert. Diese kumulierten Betriebs- und Wartungshistorien benötigen Sie, um Ihre Prozesse kontinuierlich zu optimieren. Wenn Sie Projekte zur Verbesserung Ihrer Produktionskapazität durchführen, müssen Sie diese Informationen mit den Konstrukteuren teilen können. Dazu müssen Sie sich auf ein Format einigen, das Sie und Ihr Designer verwenden können und das Sie aus Ihren eigenen Systemen exportieren können.

Umgekehrt stimmen Sie sich vor Arbeitsbeginn mit Ihrem Konstrukteur über die Datenformate und die Kommunikationshäufigkeit des neuen Designs ab. Erstellen Sie eine Liste aller Funktionen, Komponenten oder Geräte, die Sie fortlaufend verwalten müssen. Bestimmen Sie, welche Informationen Sie zu jedem Element auf der Liste benötigen, an welchen Stellen im Projekt Sie sie benötigen und wie die Daten strukturiert sein müssen, um sie in Ihr vorhandenes Asset-Management-System einzubinden. Ob es sich um eine Reihe von Excel-Tabellen, eine Access-Datenbank oder XML-Dokumente handelt, Sie möchten, dass diese Daten so strukturiert sind, dass sie mit Informationen über Ihre aktuellen Betriebs- und Wartungsaktivitäten verknüpft werden können.

Wenn Sie sich im Voraus darüber einigen, wie und wann Informationen ausgetauscht werden, können Sie die Tatsache umgehen, dass Sie und Ihr Designer wahrscheinlich auf verschiedenen Informationsplattformen sind. Die Inhalte der Tabellenkalkulation und/oder Tabellen, die Ihr Techniker bereitstellt, müssen Feldern in Ihrem bestehenden System zugeordnet werden, aber zumindest fließen Informationen aus dem Entwurf in Ihre Anlagenverwaltungssysteme ein.

Kontinuierlichen Dialog aufbauen

So wie Informationen vom Design in Ihre Asset-Management-Systeme fließen müssen, müssen Daten aus Ihrem Wartungs- und Betriebsverlauf in den Designprozess einfließen. Holen Sie von Ihrem Designer aktiv Vorschläge ein, welche Daten und welches Datenformat ihnen den notwendigen Einblick zur Optimierung der Projektergebnisse liefert. Mit der Zeit wird das Format keine so große Rolle spielen, da der ISO-Standard es ALM- und Engineering-Plattformen ermöglichen wird, auf einer Datenstruktur zu standardisieren, die transparent plattformübergreifend sein kann. Aber selbst wenn diese technologische Barriere nicht mehr existiert, müssen die Arbeitsgewohnheiten das Denken von DOM widerspiegeln.

Der ideale DOM-Workflow beinhaltet einen kollaborativen Prozess, bei dem Wartungs- und Betriebshistorien frei für die Gestaltung verfügbar sind und Pläne und Spezifikationen für Bediener und Wartungspersonal bereits während der Projektplanung frei verfügbar sind.

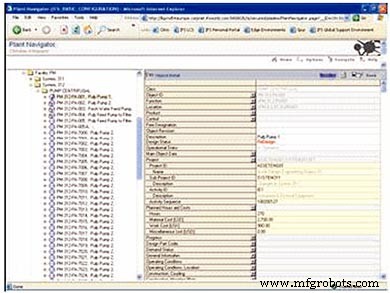

Stellen Sie sich vor, ein Teil Ihrer Anlage wird umgebaut und die Pläne werden in Ihr Asset-Management-System integriert. Wenn Sie sehen, dass neue Pumpen und Kompressoren geplant sind, um die vorhandene Mechanik zu ersetzen, kann es sinnvoll sein, auf Umbauten oder andere Wartungsarbeiten an den Geräten zu verzichten, die kurz vor der Außerbetriebnahme stehen. Da Sie die neuen Spezifikationen kennen, können Sie außerdem Ersatzteile und anderes Zubehör für die zu installierenden Geräte bestellen, noch bevor diese installiert sind. Und an dem Tag, an dem Ihre neue oder umgebaute Produktionsstätte in Betrieb geht, können Sie ihr Innenleben bestens verstehen.

Abbildung 3:Der Baumbrowser macht es Ihnen leicht, die Informationen zu finden, die Sie interessieren. Durch die Darstellung des Konstruktionsstands gegenüber dem Wartungsplaner können vorbeugende Wartungspläne entsprechend angepasst werden.

Bei einigen großen Infrastrukturprojekten, an denen ich beteiligt war, war der Projektinhaber in der Lage, ein Webportal einzurichten, das den Planungs- und Vertragsteams offensteht, und dieses Portal wurde zum Medium, über das ein kollaborativer Prozess stattfand. Unabhängig davon, ob Ihre Zusammenarbeit mit internen Abteilungen oder mit externen Designern stattfindet, ob durch ein integriertes ALM-Tool oder durch ein Patchwork von Anwendungen, die mit viel menschlichem Eingreifen zusammengewürfelt werden, eine Umgebung für die Zusammenarbeit in Echtzeit ist der Ort, an den DOM letztendlich diejenigen bringt, die diese Konzepte anwenden.

Über den Autor:

Christian Klingspoor ist Senior Asset Lifecycle Management Advisor für IFS AB. Er verfügt über 20 Jahre Erfahrung in der Entwicklung und Implementierung von Lösungen für das Asset Lifecycle Management, einschließlich Anlagendesign, Dokumentenmanagement, Instandhaltungsmanagement und Prozessautomatisierung. Er hat einen B.S. in Informatik und Systemanalyse und kam 1997 durch die Übernahme von IDOK zu IFS, wo er für die Entwicklung der Anlagenplanungslösung dieses Unternehmens verantwortlich war.

Über IFS

IFS, das globale Unternehmen für Unternehmensanwendungen, bietet Lösungen, die es Unternehmen ermöglichen, schnell auf Marktveränderungen zu reagieren und Ressourcen flexibler einzusetzen, um eine bessere Geschäftsleistung und Wettbewerbsvorteile zu erzielen. IFS wurde 1983 gegründet und beschäftigt heute weltweit 2.600 Mitarbeiter. Mit IFS Applications, jetzt in der siebten Generation, hat das Unternehmen Pionierarbeit bei komponentenbasierter ERP-Software (Enterprise Resource Planning) geleistet. Die Komponentenarchitektur von IFS bietet Lösungen, die einfacher zu implementieren, auszuführen und zu aktualisieren sind. IFS Applications ist in 54 Ländern in 20 Sprachen verfügbar.

Gerätewartung und Reparatur

- Die Entwicklung der industriellen Instandhaltung

- Die Rolle von Sensoren in der Fertigung:heute, morgen und darüber hinaus

- Die Vorteile von Fernüberwachung, Fernprogrammierung und vorausschauender Wartung

- Die Vorteile der vorausschauenden Wartung verstehen

- Nutzen Sie die Vorteile einer effizient geplanten Wartung

- Die Vorteile der strategischen Vermögensverwaltung

- Über die Wartung

- Die Grundlagen und Vorteile der zustandsorientierten Instandhaltung

- Die Vorteile des Prototyping von Leiterplatten

- Die langfristigen Vorteile der vorbeugenden Wartung Ihres Lkw