Der Business Case für Lebenszykluskosten

Viele Industriefachleute haben darüber nachgedacht, die Lebenszykluskostenprinzipien anzuwenden, um die Kosten zu senken und die Leistung über die Lebensdauer der Ausrüstung zu verbessern. Nur wenige haben tatsächlich einen umfassenden und nachhaltigen Prozess implementiert, um dies zu erreichen.

Die meisten sind sich einig, dass die Anwendung von Lebenszykluskostenprinzipien die langfristige Leistung der zu entwickelnden Vermögenswerte verbessert. Projektingenieure werden jedoch normalerweise am Budget und Zeitplan des Projekts gemessen, nicht an der Leistung der Lebenszykluskosten, was einen starken Anreiz bietet, sich auf die niedrigsten installierten Kosten zu konzentrieren und die Lebenszyklusprinzipien zu ignorieren, insbesondere wenn die Anwendung solcher Prinzipien zu einer wahrgenommenen Budgetüberschreitung führt oder Terminverzögerung. Dieses Dokument enthält einige Überlegungen zur Rechtfertigung der Anwendung von Lebenszykluskostenprinzipien und insbesondere zur Entwicklung von Modellen zur Bestimmung der "Amortisationszeit" für die Anwendung dieser Prinzipien.

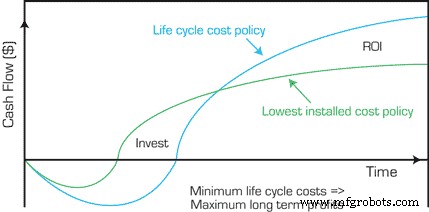

Abbildung 1. Lebenszykluskosten und Cashflow.

Das Grundkonzept bei der Anwendung der Lebenszykluskostenprinzipien ist in Abbildung 1 dargestellt.

Bei diesem Modell gilt das Prinzip, dass sich die Rückgabe verzögert, aber es lohnt sich, da sie über die gesamte Lebensdauer der Ausrüstung gilt, wenn wir etwas mehr Geld und Zeit am Anfang des Projekts aufwenden. Minimale Lebenszykluskosten sorgen für maximalen langfristigen Gewinn! Aber woher wissen wir, was die Rendite sein könnte. Was ist die Rückzahlung? Das ist schwer zu sagen, was es für Projektingenieure weniger attraktiv macht, Lebenszykluskostenprinzipien zu akzeptieren und anzuwenden. Betrachten wir jedoch die folgenden Daten eines großen Chemieherstellers:

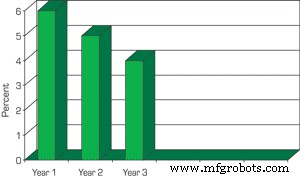

Die Daten legen nahe, und viele von Ihnen haben wahrscheinlich die Erfahrung gemacht, dass die Wartungskosten in den ersten zwei Jahren nach der Inbetriebnahme höher sind, hauptsächlich aufgrund der Notwendigkeit, bestimmte Komponenten zu reparieren und zu ersetzen, die:A) die funktionalen Anforderungen des Betriebs nicht erfüllten , oder B) aufgrund von schlechten Installations- und Startproblemen frühzeitig ausgefallen sind.

Tatsächlich wurden in den ersten zwei Jahren zusätzliche 3 Prozent des Wiederbeschaffungswertes des Vermögenswerts oder in diesem Fall seines Kapitalwerts für die Behebung von Problemen aufgewendet, die während der Planungs- und Installations-/Inbetriebnahmebemühungen hätten angegangen werden sollen. Beachten Sie, dass dies die Auswirkungen von Produktionsverlusten nicht beinhaltet, die wahrscheinlich einen wesentlich höheren Wert haben (z. B. das Fünffache der Wartungskosten), abhängig von den Bruttogewinnmargen für das hergestellte Produkt.

In jedem Fall sollte ein besserer Konstruktions- und Installationsaufwand das mit diesen Problemen verbundene Risiko minimieren (z. B. Wartungskosten, Produktionsausfälle und Verletzungsgefahr; mehr Geräteausfälle führen zu einem höheren Verletzungsrisiko).

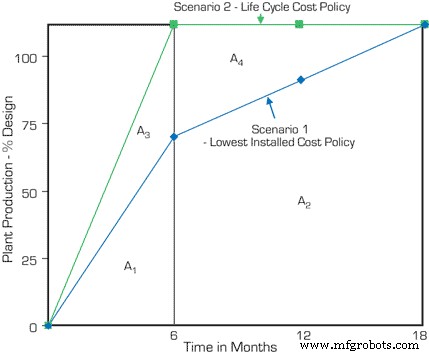

Betrachten Sie außerdem die in Abbildung 3 gezeigten Daten eines anderen Fortune-500-Herstellers. Diese Daten veranschaulichen die häufig auftretenden Produktionsausfälle in den ersten ein bis zwei Jahren nach Inbetriebnahme einer neuen Anlage. Wie in Szenario Nr. 1 gezeigt, erreichte das Werk in den ersten sechs Monaten nach den ersten Anlaufbemühungen 70 Prozent seiner Konstruktionsproduktionskapazität, brauchte dann aber ein weiteres Jahr, bis es die volle Produktionskapazität erreichte.

Nehmen wir an, wir könnten durch besseres Design und Installation/Inbetriebnahme einen großen Teil dieser Verluste abfangen und die Anlage innerhalb der ersten sechs Monate nach den ersten Anlaufbemühungen auf volle Produktion bringen, wie in Szenario Nr. 2 gezeigt.

Der Wert der verlorenen Produktion wird als Differenz zwischen der Fläche unter den beiden Parzellen für die beiden Zeiträume in jedem Szenario (null bis sechs Monate und sechs bis 18 Monate) geschätzt. Mit anderen Worten, (A3 + A4) - (A1 + A2) =22,5 Prozent der Produktionskapazität eines Jahres, wie unten gezeigt:

Szenario Nr. 2:

A3 + A4 =([6/12] x 100 % x [1/2]) + (1 x 100) =25 % + 100 % =125 %.

Szenario Nr. 1:

A1 + A2 =([6/12] x 70 % x [1/2]) + [(1 x 70) + ([100-70] x ½)] =17,5 % + 85 % =102,5 %

Mit anderen Worten, in Szenario Nr. 1 erreichen wir in den ersten 18 Monaten der Erstproduktion 102,5 Prozent der äquivalenten Jahresproduktion eines Jahres. Wenn wir diese Probleme minimieren könnten, würden wir außerdem 125 Prozent der äquivalenten Jahresproduktion erreichen. Was ist das wert? Dies ist natürlich von Unternehmen zu Unternehmen unterschiedlich, und Sie sollten Ihre eigenen Daten entwickeln, um dies abzuschätzen.

Um jedoch den potenziellen Wert zu veranschaulichen, lassen Sie uns ein Beispiel machen. Nehmen wir an, Sie könnten den gesamten Produktionswert in Szenario Nr. 2 erfassen und Ihre anfänglichen Wartungskosten reduzieren, sodass die zusätzlichen 3 Prozent der Wartungskosten in Prozent des Wiederbeschaffungswerts in den ersten zwei Jahren nach der Inbetriebnahme nicht angefallen sind. Nehmen wir weiter Folgendes an:

Anfangskapitalkosten =100 Millionen US-Dollar

Geplanter Produktionswert =100 Millionen US-Dollar pro Jahr

Bruttogewinnbeitrag =30 Millionen $ pro Jahr

Wartungskosten =6 Mio. USD in Jahr 1, 5 Mio. USD in Jahr 2 und 4 Mio. USD in Jahr 3 (Abbildung 2).

Abbildung 2. Wartungskosten als Prozentsatz des Wiederbeschaffungswerts der Anlage nach Inbetriebnahme.

Was ist also der relative Wert der beiden Szenarien? In Szenario Nr. 1 geben wir zusätzliche 3 Millionen US-Dollar für die Wartung aus und verlieren etwa 22,5 Prozent einer äquivalenten Jahresproduktion und den damit verbundenen Bruttogewinn oder 0,225 x 30 Millionen US-Dollar oder 6,75 Millionen US-Dollar. Der Gesamtverlust beträgt 9,75 Millionen US-Dollar. Das Argument wäre also, dass wir diese zusätzliche Investition in den ersten 18 Monaten der Produktion wieder hereinholen würden, wenn wir weitere 10 Millionen US-Dollar im Voraus ausgeben würden, um die Probleme von Szenario Nr. 1 zu lösen, und wir glauben, dass wir dies tatsächlich erreichen können. Und was noch wichtiger ist, wir sollten während der Lebensdauer der Ausrüstung weniger Probleme und eine höhere Produktionskapazität haben. Was ist das wert? Du entscheidest.

Abbildung 3. Anlaufverluste – zwei Szenarien.

ZUSAMMENFASSUNG

Sie sollten die Szenarien Ihres Unternehmens entwickeln und Ihr Urteil über den Wert der Anwendung der Lebenszykluskostenprinzipien fällen. Sie können sogar eine Strategie entwickeln, um diese Prinzipien auf Ihre nächsten fünf großen Projekte anzuwenden, um festzustellen, ob sie tatsächlich funktionieren. Beachten Sie, dass dies etwa fünf Jahre dauern kann, um dies zu bestimmen. Ich bin der Meinung, dass die zusätzlichen Anfangskosten von 10 Prozent für ein Projekt, die dafür ausgegeben werden, Konstruktionsfehler zu minimieren und somit die Lebenszykluskosten zu minimieren, gut angelegtes Geld sind. Es hat eine fiktive Amortisationszeit von 18 Monaten und trägt wesentlich dazu bei, das Risiko zukünftiger Verluste – Produktion, Kosten und Verletzungen – zu vermeiden. Schließlich erscheinen zusätzliche 10 Prozent des Investitionsbudgets für die Anwendung der Lebenszykluskostenprinzipien angemessen. In diesem Beispiel erhalten Sie es in nur 18 Monaten zurück!

Ron Moore ist geschäftsführender Gesellschafter der RM Group und Autor von „Making Common Sense Common Practice:Models for Manufacturing Excellence“ (jetzt in der dritten Auflage) und „Selecting the Right Manufacturing Improvement Tools – What Tool? Wann?“, beides von Elsevier Books, Butterworth-Heinemann-Imprints. Er ist erreichbar unter 865-675-7647 oder RonsRMGp@aol.com .

Gerätewartung und Reparatur

- 10 Schritte, um Ihr Unternehmen auf die Rückkehr des Geschäfts vorzubereiten

- Die Argumente dafür, die amerikanische Fertigung nach Hause zu bringen

- Positionieren Sie Ihr Unternehmen für den weiteren Aufstieg

- Automatisierung:Was sie für die Zukunft des Geschäfts bedeutet

- Der Fall für den 3D-Druck in der Fertigung

- Der Lebenszyklus einer gebrauchten Industriemaschine in 7 Schritten

- Wie hoch sind die Kosten von Qualitätsmängeln an einem Produktionsstandort?

- Ratschläge für die Gründung eines Produktionsunternehmens in Amerika

- Die Vorteile der Automatisierung für Ihr Unternehmen

- Auswahl des richtigen Stromgenerators für Ihr Unternehmen